Имеются различные способы оценки предела прочности консистентных смазок и других пластических материалов и приборы для их осуществления. Однако большинство этих способов и приборов создано еще в то время, когда не были в должной мере изучены упруго-пластические свойства смазок и не могли быть обоснованы требования к приборам и методу- В результате большинство приборов мало пригодно для оценки предельного напряжения смазок на сдвиг.

Известен эластомер, дающий четкие результаты. Но он не может быть применен в заводских лабораториях из-за сложности аппаратуры и методики.

Описываемый прибор отличается тем, что, с целью исключения изменения структуры материала при подготовке к испытанию, применяется капилляр с ребристой поверхностью. Предлагаемый способ отличается от существующих тем, что смазка вводится в капилляр в направлении, перпендикулярном к оси капилляра; сдвиг смазки в капилляре, осуществляют за счет давления, возникающего при расширении масла, помещенного в подогреваемый резервуар.

Прибор отвечает следующим основным требованиям - строго определенная механическая обработка образца перед испытанием, время испытания не более 1 часа, определение прочности в объеме, скорость нагружения образца не выще 0,1 г1см в минуту, отсутствие деталей с трением, надежность и простота термостатирования с точностью + 0,5°, простота испытания, щирокий рабочий интервал измерений от I до 20 г/сж2.

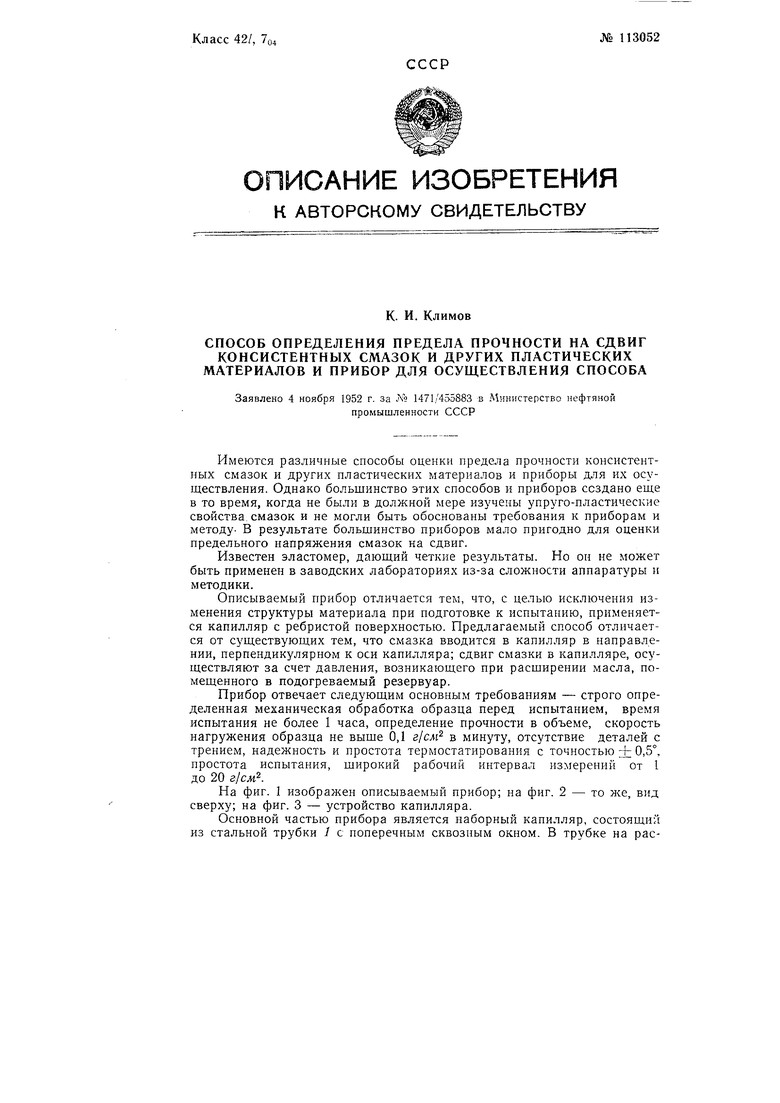

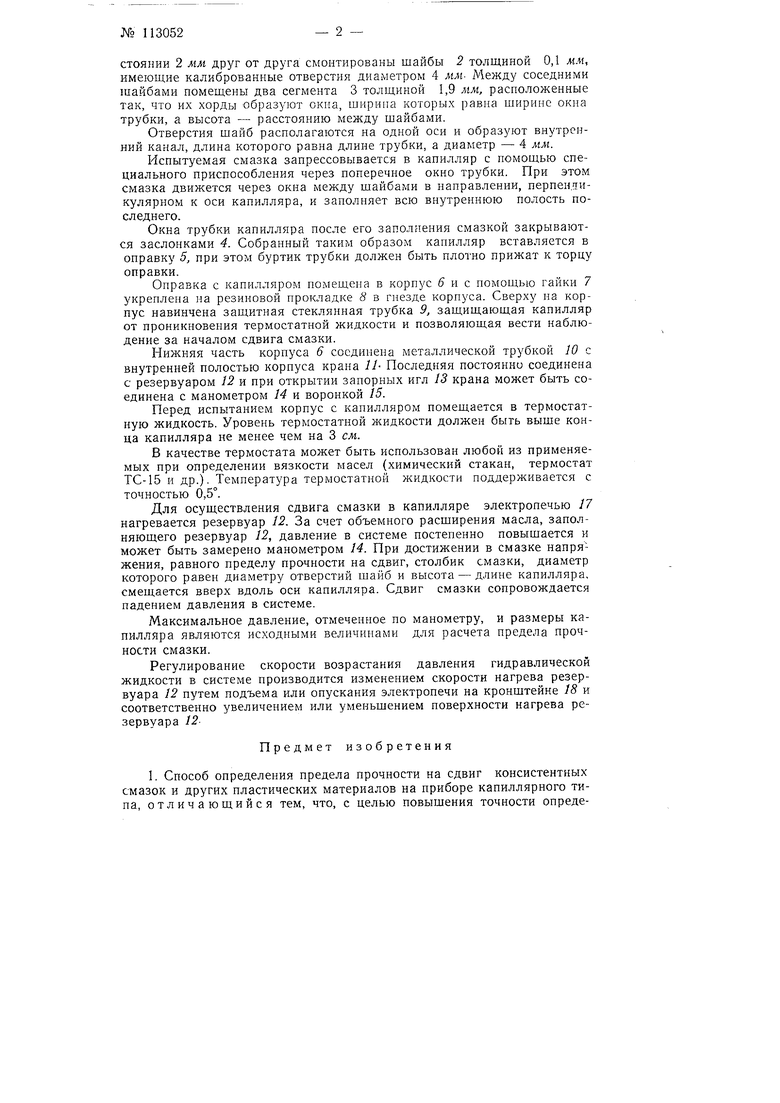

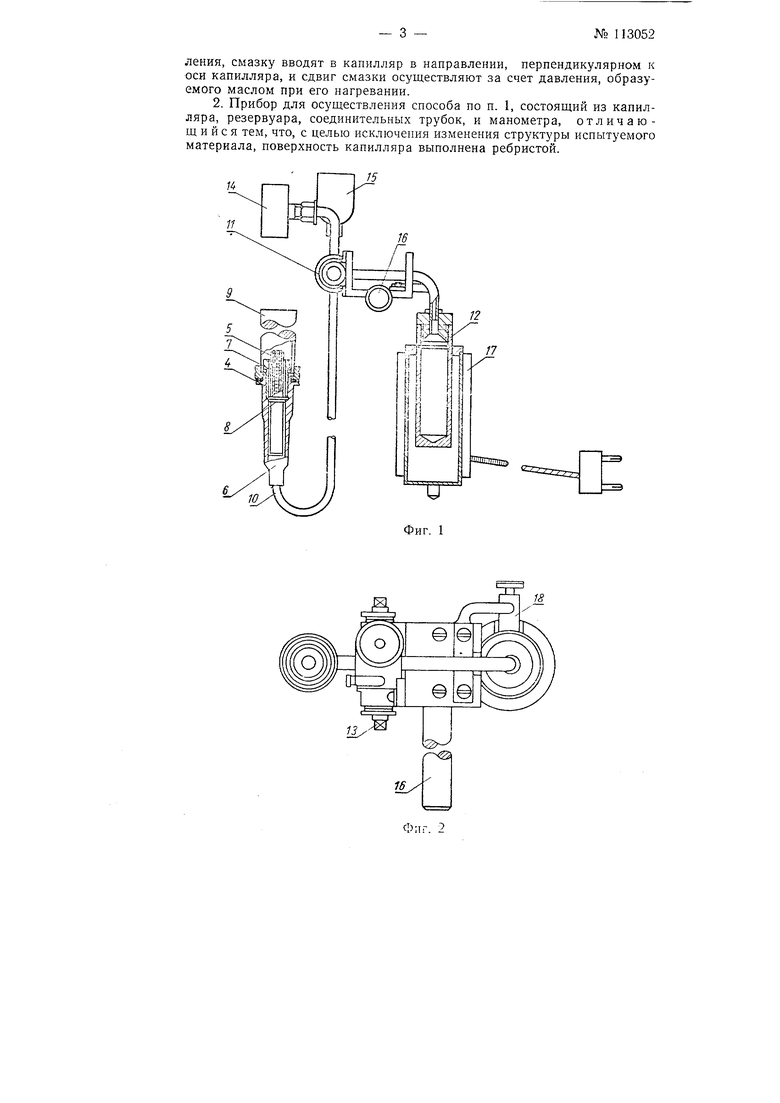

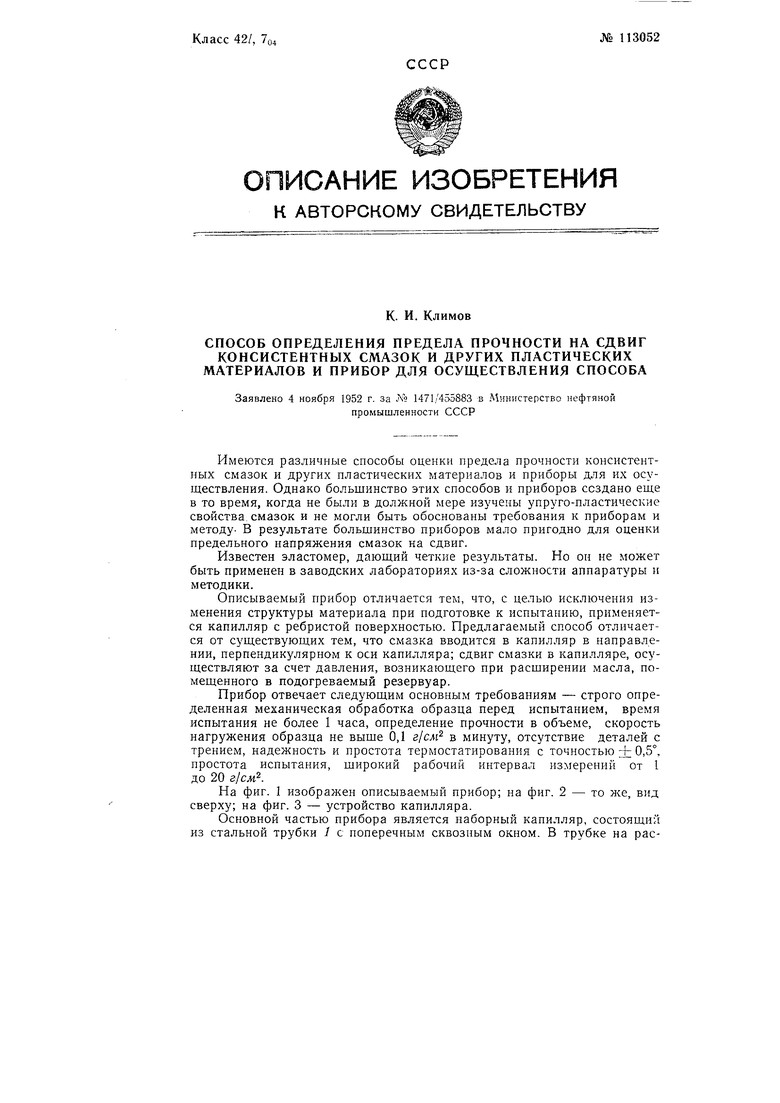

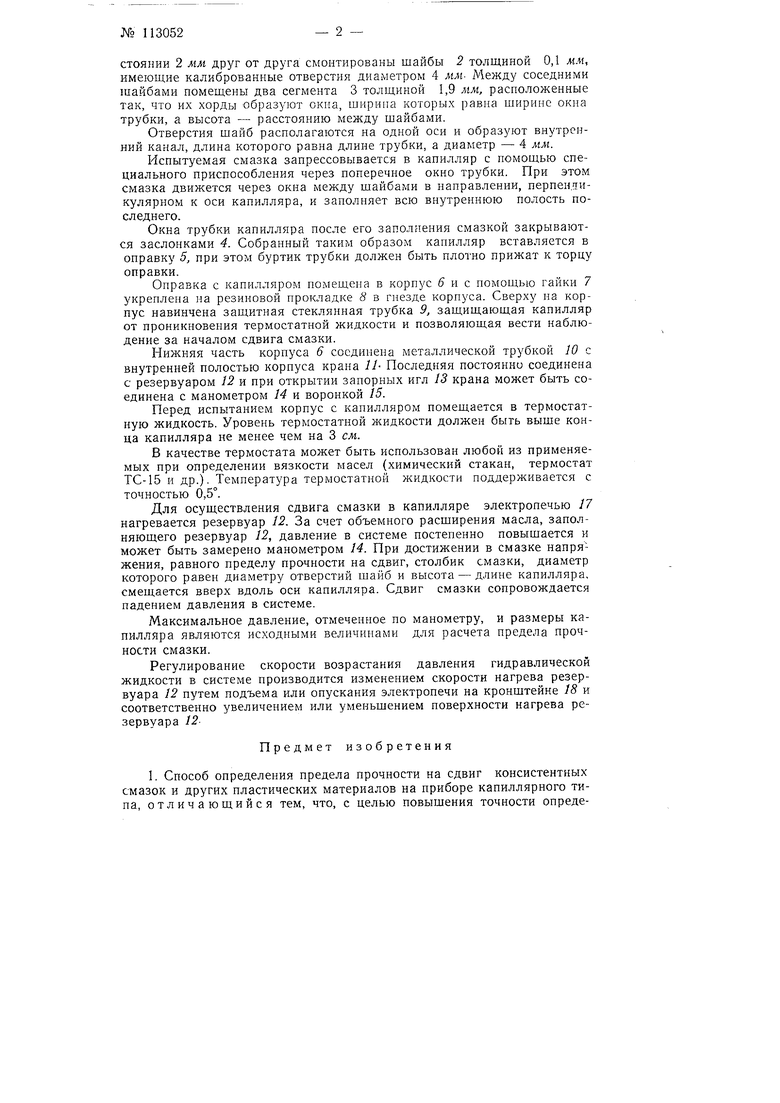

На фиг. 1 изображен описываемый прибор; на фиг. 2 - то же, вид сверху; на фиг. 3 - устройство капилляра.

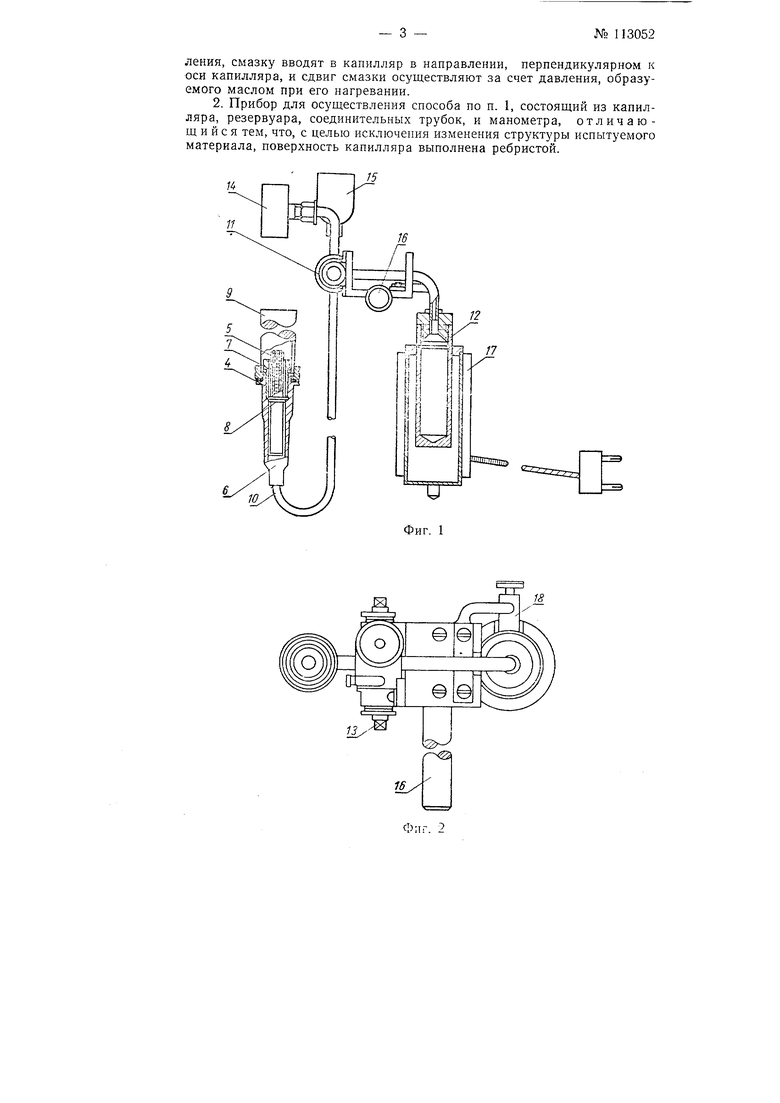

Основной частью прибора является наборный капилляр, состоящий из стальной трубки 1 с поперечным сквозным окном. В трубке на рас№ 113052

стоянии 2 мм друг от друга смонтированы шайбы 2 толщиной 0,1 мм, имеющие калиброванные отверстия диаметром 4 мм- Между соседними щайбами помещены два сегмента 3 толщиной 1,9 мм, расноложенные так, что их хорды образуют окна, ширина которых равна ширине окна трубки, а высота - расстоянию между щайбами.

Отверстия шайб раснолагаются на одной оси и образуют внутренний канал, длина которого равна длине трубки, а диаметр - 4 мм.

Испытуемая смазка запрессовывается в капилляр с помощью специального приспособления через поперечное окно трубки. При этом смазка движется через окна между шайбами в направлении, перпендикулярном к оси капилляра, и заполняет всю внутреннюю полость последнего.

Окна трубки капилляра после его заполнения смазкой закрываются заслонками 4. Собранный таким образом капилляр вставляется в оправку 5, при этом буртик трубки должен быть плотно прижат к торцу оправки.

Оправка с капилляром помещена в корпус бис помощью гайки 7 укреплена на резиновой прокладке 8 в гнезде корпуса. Сверху на корпус навинчена защитная стеклянная трубка 9, защищающая капилляр от проникновения термостатной жидкости и позволяющая вести наблюдение за началом сдвига смазки.

Нижняя часть корпуса 6 соединена металлической трубкой W с внутренней полостью корпуса крана 11- Последняя постоянна соединена с резервуаром 12 и при открытии запорных игл 13 крана может быть соединена с манометром 14 и воронкой 15.

Перед испытанием корпус с капилляром помещается в термостатную жидкость. Уровень термостатной жидкости должен быть выше конца капилляра не менее чем на 3 см.

В качестве термостата может быть использован любой из применяемых при определении вязкости масел (химический стакан, термостат ТС-15 н др.). Температура термостатной жидкости поддерживается с точностью 0,5°.

Для осуществления сдвига смазки в капилляре электропечью 17 нагревается резервуар 12. За счет объемного расширения масла, заполняющего резервуар 12, давление в системе постепенно повышается и может быть замерено манометром 14. При достижении в смазке напряжения, равного пределу прочности на сдвиг, столбик смазки, диаметр которого равен диаметру отверстий шайб и высота - длине капилляра, смещается вверх вдоль оси капилляра. Сдвиг смазки сопровождается падением давления в системе.

Максимальное давление, отмеченное по манометру, и размеры капилляра являются исходными величинами для расчета предела прочности смазки.

Регулирование скорости возрастания давления гидравлической жидкости в системе производится изменением скорости нагрева резервуара 12 путем подъема или опускания электропечи на кронштейне 18 и соответственно увеличением или уменьшением поверхности нагрева резервуара 12

Предмет изобретения

1. Способ определения предела прочности на сдвиг консистентных смазок и других пластических материалов на приборе капиллярного типа, отличающийся тем, что, с целью повышения точности определения, смазку вводят в капилляр в направлении, перпендикулярном к оси капилляра, и сдвиг смазки осуществляют за счет давления, образуемого маслом при его нагревании.

2. Прибор для осуществления способа по п. 1, состоящий из капилляра, резервуара, соединительных трубок, и манометра, отличающийся тем, что, с целью исключения изменения структуры испытуемого материала, поверхность капилляра выполнена ребристой.

fc

16

ипонаа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ, ТЕРМО- И ВЛАГОУПРОЧНЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1993 |

|

RU2078327C1 |

| Прибор для определения стабильности консистентных смазок | 1952 |

|

SU99049A1 |

| Прибор для сравнительной оценки антиизносных свойств масел | 1959 |

|

SU127519A1 |

| Метод определения критической температуры граничной масляной пленки | 1959 |

|

SU124199A1 |

| Способ непрерывного определения реологических свойств пластичных дисперсных систем | 1980 |

|

SU873035A1 |

| Метод определения стабильности коллоидных систем против механического разрушения | 1954 |

|

SU106928A1 |

| СПОСОБ ПРОВЕРКИ ФУНКЦИОНИРОВАНИЯ ВОЗДУШНО-ДИНАМИЧЕСКОГО РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМЫХ СНАРЯДОВ ИЛИ РАКЕТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218548C2 |

| Регистрирующий дифференциальный манометр | 1939 |

|

SU57021A1 |

| СПОСОБ ЗАЩИТЫ ТЕХНИЧЕСКОЙ СМАЗКИ ОТ ВОЗДЕЙСТВИЯ МИКРОМИЦЕТОВ | 2000 |

|

RU2177497C1 |

| ТЕРМОСТАТНО-ТАХОМЕТРИЧЕСКИЙ ТЕПЛОСЧЕТЧИК | 2012 |

|

RU2502959C2 |

/

Фиг. 2

Авторы

Даты

1958-01-01—Публикация

1952-11-04—Подача