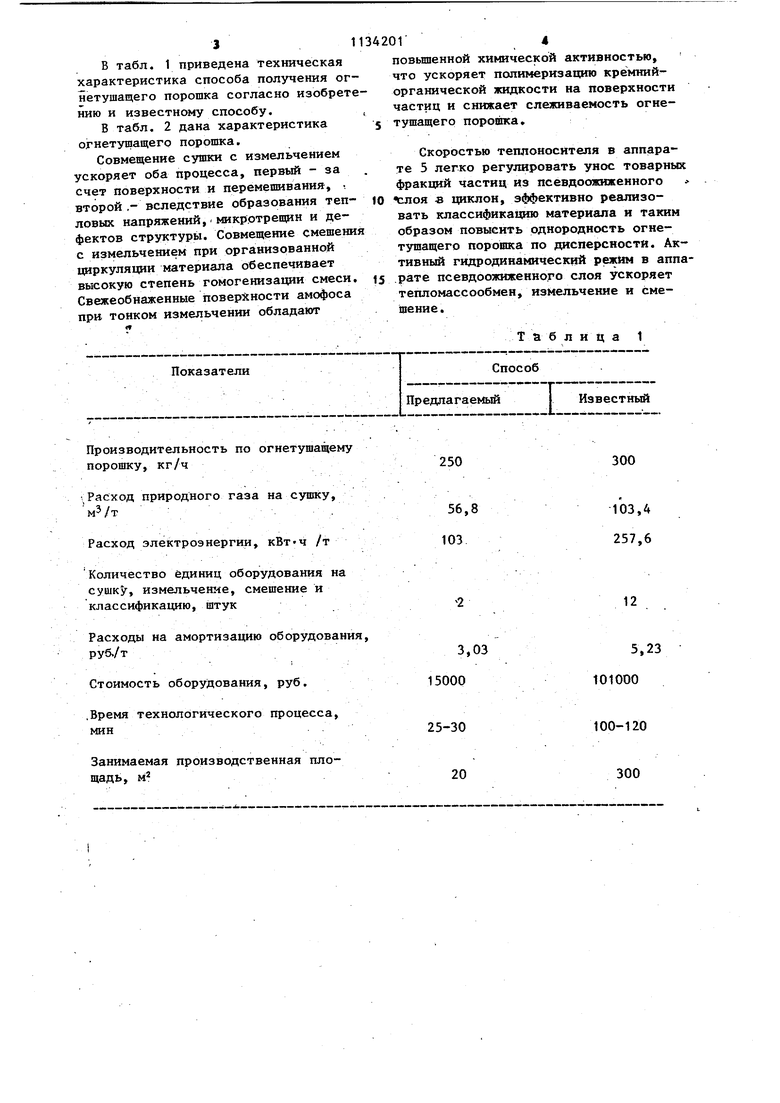

Изобретение относится к .противо- пожариой технике. Известен способ получения огнетушащего порошка, включающий сушку амофоса продувкой горячим газом, измельчение, смешивание с целевыми добавками и отделение мелкозернистой фракции С1 3. Недостатки известного способа заключаются в наличии большого количества основного и вспомогательного оборудования. Сушка амофоса в виде гранул не обеспечивает развитую поверхность контакта материала и газа, что снижает скорость процесса. Не обеспечивается также однородность дисперсного состава продукта. Целью изобретения является повышение эффективности процесса и его экономичность. . Указанная цель достигается тем, что согласно способу получения огнетушащего вещества, включающему сушку амофоса продувкой горячим газом, из. „..„ . „«„„.„ (цельчение, смешение с целевыми добав ками и отделение мелкодисперсной фракции, измельчение и смешивание комп нентов производят одновременно с сушко при этом отделение мелкодисперсной фракции производят в псевдоожиженном слое смеси горячим газом. При этом, с целью повышения интен сификации процесса измельчения, амофос перед сушкой пропитывают кремний органической жидкостью в количестве 0,5-3,0% от массы амофоса. На чертеже изображена схема, поясняющая предлагаемый способ. Основной компонент, амофос, в кот УЧ Ж1 У1Эхх /Т1 fvv/ iiivn n . ах. х , личеств.е 250 кг/ч из бункера 1 транс портируется шнеком 2, в который встроена форсунка 3. Во время транспортирования шнеком амофос пропитывается кремнийорганической жидкостью ГКЖ-10 в количестве 2 кг/ч и перемешивается в течение 15-20 мин. При этом прочность гранул амофоса снижае ся вследствие известного эффекта Ребиндера, а производительность последующей операции - измельчения - возрастает. В хвостовую частьшнека 2 из бункера 4 поступает дисперсная целевая добавка, например окись магния, в количестве 18 кг/ч для придания текучести порошку. Компоненты огнетушащего порошка, частично смешанные в шнеке 2, поступают в аппарат 5 псевдоожиженного слоя, в котором реализуются одновременно при. активном гидродинамическом режиме измельчение, сушка, смешение с целевой добавкой и кремнийоргани ческой жидкостью, классификация по дисперсности. Материал подается на ротор-измельчитель 6, расположенный в нижней части аппарата 5, где проходит одновременно измельчение и сушка горячим воздухом с температурой 95-tOO C, поступакщим через газораспределительную решетку. В течение 23 мин материал находится в псевдоожиженном слое, где продолжается сушка и смешивание, затем по мере измельчения товарная фракция выносится горячим воздухом из аппарата 5 и улавливается в циклоне 7. Во- время сушки происхадит одновременно . полимеризация кремнийорганической жидкости на поверхности порошка. . Активный гидродинамический режим в аппарате 5 осуществляется при скорости удара рабочих органов ротора ;«;;«/ f°--. ... . 70-2АО м/с и скорости уноса товарных фракций частиц из пвсевдоожиженного слоя 1,0-1,8 м/с. Вьйор скорости удара определен: нижний предел (70 м/с) - минимальной энергией, необходимой для придания-химической активности основному компоненту при взаимодействии с кремнийорганической жидкостью, верхний предел (240 м/с) обусловлен температурой плавления основного компонента при соударении с элементами ротора. Выбор скорости уноса частиц из псевдоожиженного слоя обоснован исходя из требований к гранулометрическому составу продукгт iа- РИ скорости уноса 1,0 м/с гранулометрический состав характеризуется максимальным размером частиц 70 мкм, а при скорости 1,8 м/с максимальным размером частиц 200 мкм. Требования к гранулометрическому составу (размер частиц 200-70 мкм) огнетушащего порошка определяются техникой для тушения подземных пожаров. Количество кремнийорганической жидкости для пропитки (0,5-3%) вьйрано из условий получения огнетушащего порошка со слеживаемостью в пределах O-2-IOTla. При уменьшении количества жидкости ниже 0,5% слеживаемость увеличивается (свыше 2.1СГ%а), при 3% достигает минимума и дальнейшее увеличение жидкости не улучшает качество порошка. в табл. 1 приведена техническая характеристика способа получения ог нетушащего порошка согласно изобрет нию и известному способу. В табл. 2 дана характеристика огнетушащегр порошка. Совмещение сушки с измельчением ускоряет оба процесса, первый - за счет поверхности и перемешивания, . второй ,- вследствие образования теп ловых напряжений,, микр.отрепщн и дефектов структуры. Совмещение смешен с измельчением при организованной циркуляции материала обеспечивает высокую степень гомогенизации смеси Свежеобнаженные поверхности амофоса при тонком измельчении обладают 14 повьш1енной химической активностью, что ускоряет полимеризацию кремнийорганической жидкости на поверхности частиц и снижает слеживаемость огнетушащего порошка Скоростью теплоносителя в аппарате 5 легко регулировать унос товарных фракций частиц из псевдоожиженного «слоя в циклон, эффективно реализовать классификацию материала и таким образом повысить рднородиость огнетзппащего порошка по дисперсности. Активный гидродинамический режим в аппа.рате псевдоожиженного слоя ускоряет тепломассообмен, измельчение и смешение. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2005 |

|

RU2302889C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 2003 |

|

RU2230586C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2335315C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2143297C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2194555C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| ОГНЕТУШАЩИЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2000 |

|

RU2170601C1 |

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1996 |

|

RU2096054C1 |

1.. СПОСОБ ПОЛУЧЕНИЯ ОГНЕ ТУШАЩЕГО ПОРОШКА, включающий сушк амофоса продувкой горячим газом, измельчение, смешение с целевыми добавками и отделение мелкодисперсной фракции, отличающийся тем, что, с целью повышения эффективности процесса и его экономичности, измельчение и смешивание компонентов производят одновременно с сушкой, при этом отделение мелкодисперсной фракции производят в псевдоожиженном слое смеси горячим газом.. 2. Способ ПОП.1, отличаю щ и и с я тем, что, с целью повышения интенсификации процесса измельчения, амофос перед сушкой ирснитывают кремнийорганической жидкостью в ко шчестве 0,5-3,0% от массы амрфоса. .-. .i. V/f

Производительность по огнетушащем порошку, кг/ч

,,Расход природного газа на сушку,

м/т .

Расход электроэнергии, кВт-ч /т

Количество единиц оборудования на сушк5г, измельчение, смешение и классификацию, штук

Расходы на амортизацию оборудован руб./т

Стоимость оборудования, руб.

.Время технологического процесса,

мин. .

Занимаемая производственная площадь, м

300

ГоЗ,4 257,6

12

5,23 101000

100-120 300

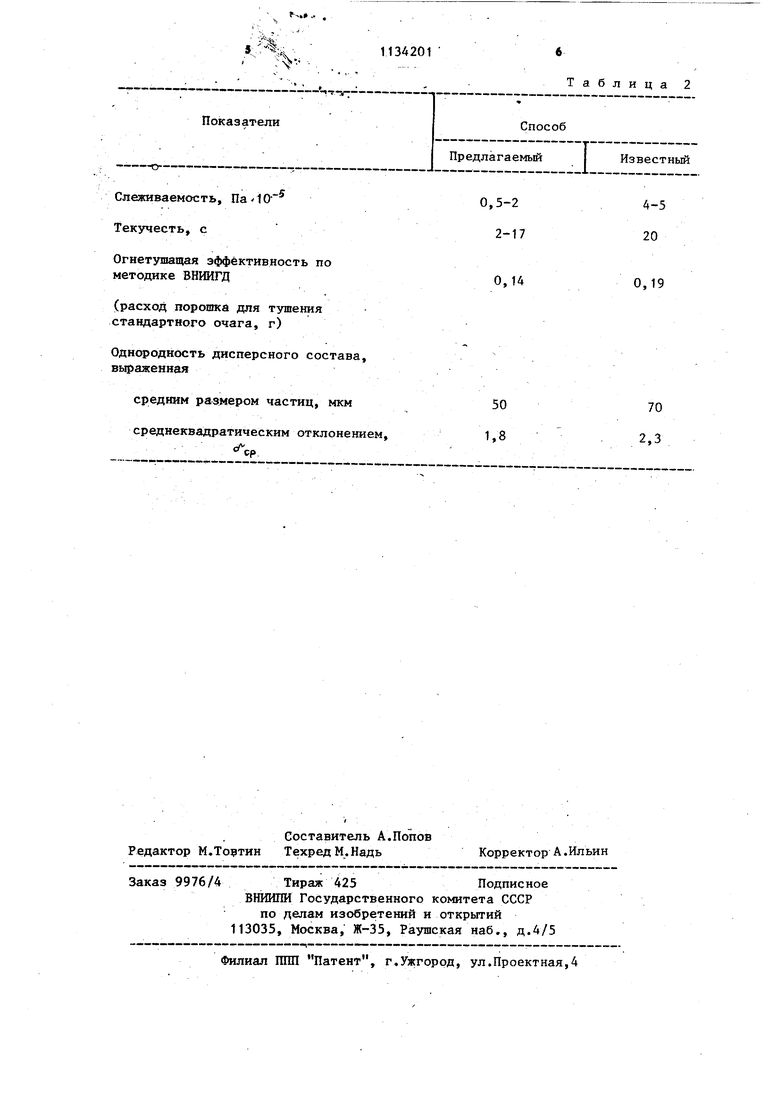

Огнетушащая эффективность по методике ВНИИГД

(расход порошка для тушения стандартного очага, г)

Однородность дисперсного состава, выраженная

0,14

0,19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Донецк, 1980. | |||

Авторы

Даты

1985-01-15—Публикация

1983-02-15—Подача