Изобретение относится к измерительной технике и может быть использовано в различных.отраслях промышленности, в частности в атомном маошностроении и котлостроении для регистрации параметров технологических процессов (например, сварки при оребрении длинномерных изделий типа Трубных плетей).

К качеству изделий атомного машиностроения и котлостроёния предъявляются высокие требования поэтому необходимо осуществлять йепрерьшиый контроль при их изготовлении. Так, при изготовлении конв нтивйшх поверхностей нагрева котлоагрегатов производят огвебрение длинномерных трубных

,плетей путем приварки с обеих сторон по диаметру двух полос из стали, в

процессе которого регистрируют па- раметры сварки (ток, усилие осадки и т.п.) с записью на диаграммную ленту) . При этом выполняется трудоемкая операция отсчет тождественных участков на изделии и диаграммной ленте (с целью оперативного обнаружения участков сварных швов, обработанных с отклонением технологических режимов, для принятия мер по устранению брака) . Погрепшость в отождёств лении соответствующих участков изделия и ленты не должна превышать +100 мм.

Известные .устрой:ства и приборы не обеспечивает заданной точности, в особенности для длинномерных изделий порядка 75 Mi- Это обстоятельство связано с тем, что,,во-первых, отсчет линейньк коорди-нат участков производится с применение рулеток и мерных штанг каждый раз оТ начала изделия и от начала рулона,ленты, во-вторых, регистрации параметров сварки на диаграммных лентах самописцев осуществляется в функции времени, т,е при piaBHOMepHOM перемещении ленты без учета неравномерности движения изделия на рольганге в процессе оребт рения, (для длинномерных изделий погрешность накапливается).

Известны устройства,в которых датчик длины обработанной части изделия имеет обкатывающий мерительный ролик .

Известны устройства для нанесения меток, различающихся по высоте (для упрощения отсчета конкретных участков) 2 .

Однако при таком сочетании устройства не решается вопрос об отождествлении участков изделия и ленты.

Наиболее близкой к предлагаемой является система для регистрации параметров длинномерных изделий, содержащая кинематически связанные между собой узел регистрации параметра с лентопротяжным механизмом, соединенные своими входами, соответственно с датчиком регистрируемого параметра и датчиком перемещения изделия, формирователь сигналов разметки, выход которого подключен к первым входам механизмов для нанесения иеток на изделия и на ленту З .

Однако данная система имеет не(остаток, заключающийся в сложности считывания результатов регистрации параметров, обусловленный необходимостью применения традиционных мерны инструментов для отсчета тождествен,ных участков на изделии и на носителе, что является трудоемким процессом и требует значительного времени на обработку результатов регистрации параметров.

Цель изобретения - сокращение вре меня обработки результатов регистра,ции параметров и зт еньшение трудоемкости.

Поставленная цель достигается тем что в систему для регистрации параметров обработки длинномерных изделий содержащую кинематически связанные между собой узел регистрации параметра и лентопротяжный механизм, соединенные своими входами соответственно с датчиком регистрируемого параметра и датчиком перемещения изделия, формирователь сигналов разметки, выход которого подключен к первым входам механизмов для нанесения меток на изделие и ленту, дополнительно введе вы делитель импульсов, дешифратор, и счетчик, причем входы дешифратора и счетчика подключены через делитель импульсов к выходу датчика перемещения изделия, выход счетчика и первый выход дешифратора соединены соответственно с первым и вторым входами формирователя сигналов разметки, а второй выход дешифратора соединен с вторыми входами механизмов для нанесения метокна изделие и ленту.

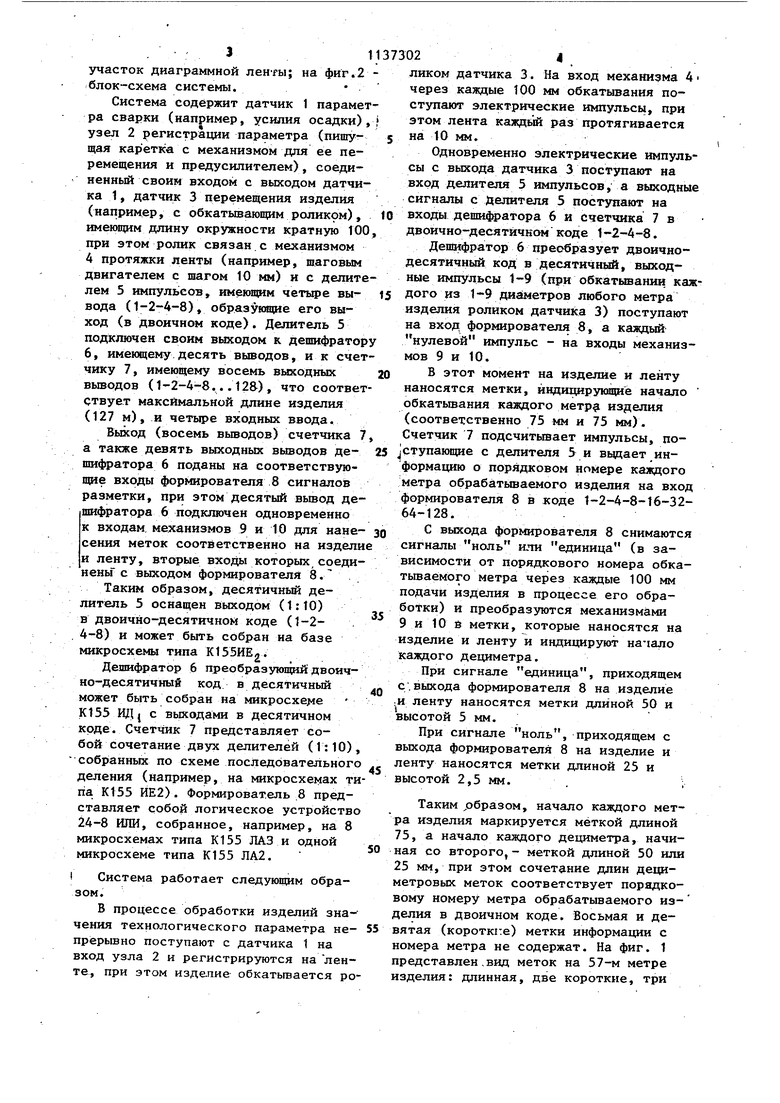

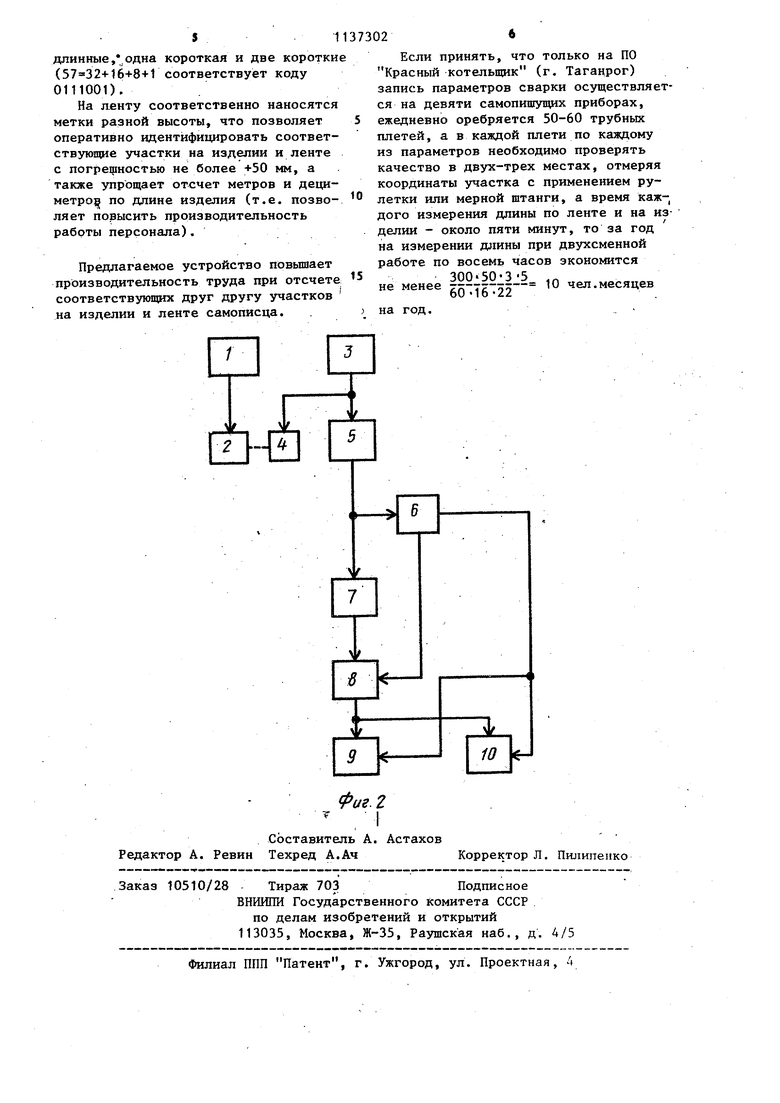

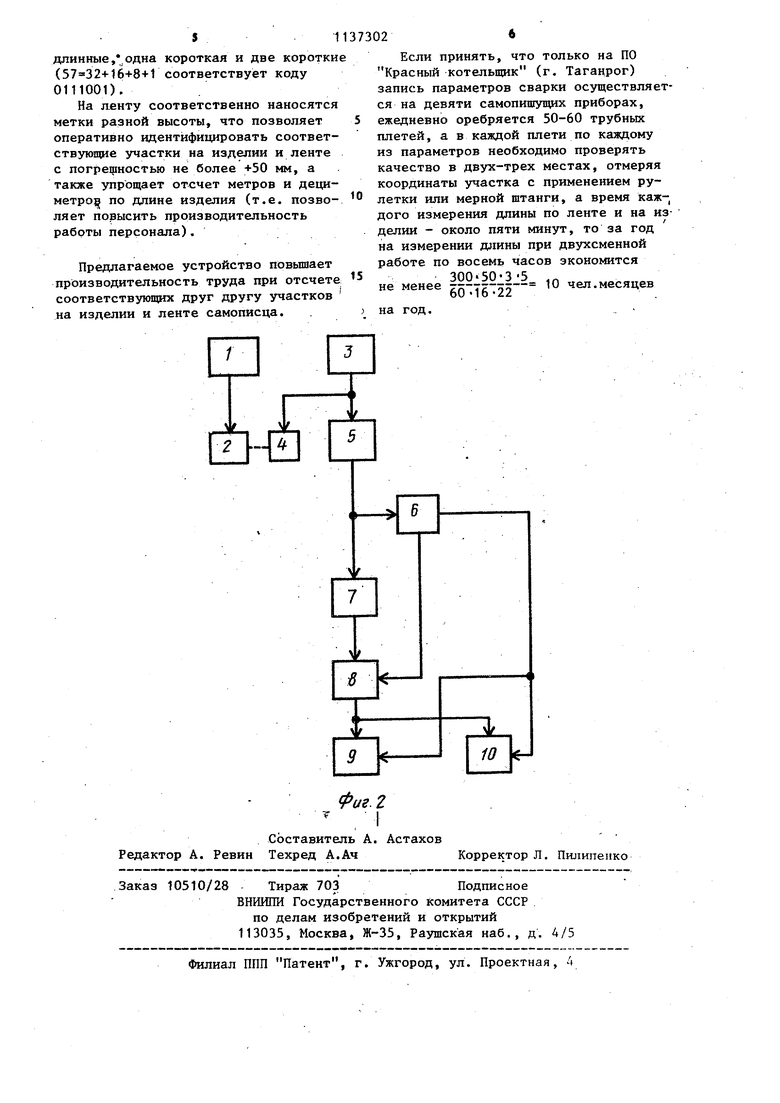

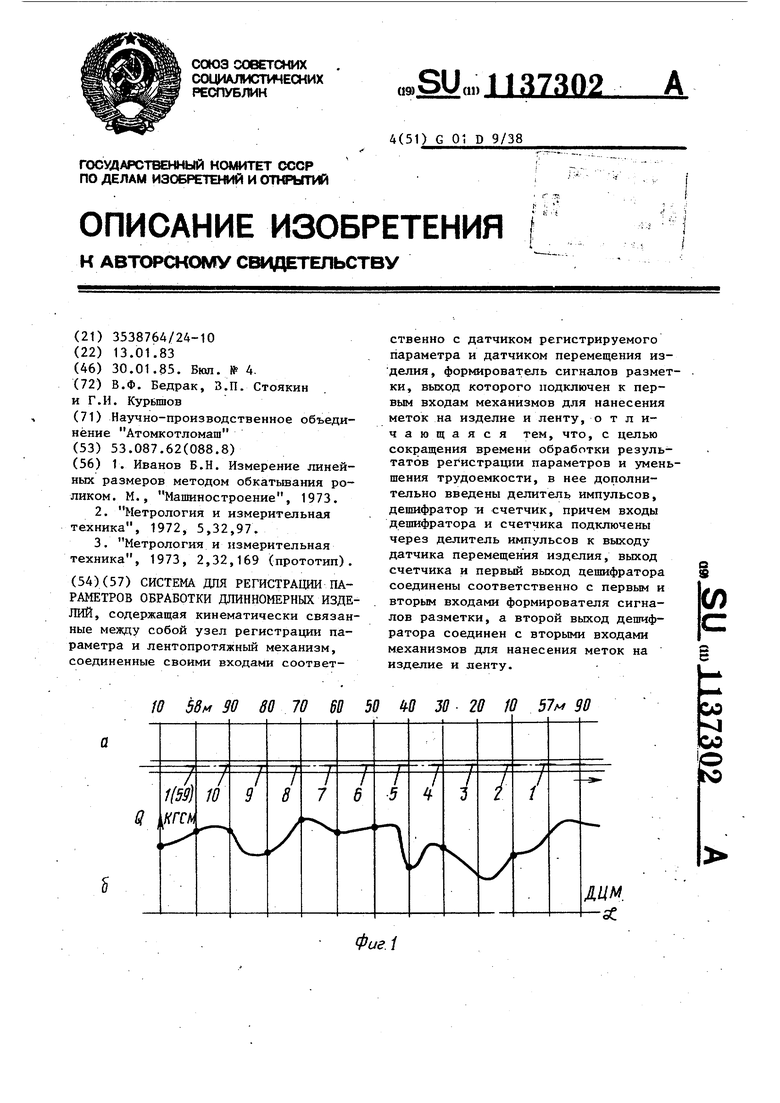

На фиг.1а изображен участок изделия; на фиг .,18 - тождественный ему участок диаграммной ленты; на фиг.2 блок-схема системы. Система содержит датчик 1 парамет ра сварки (например, усилия осадки) узел 2 регистрации параметра (пишущая каретка с механизмом для ее перемещения и предусилителем), соединенный своим входом с выходом датчика 1, датчик 3 перемещения изделия (например, с обкатывающим роликом), имеющим длину окружности кратную 100 при этом ролик связан.с механизмом 4 протяжки ленты (например, шаговым двигателем с шагом 10 мм) и с делите лем 5 импульсов, инеюар1м четьфе вывода (1-2-4-8), образующие его выход (в двоичном коде). Делитель 5 подключен своим выходом к дешифратор 6, имеющему десять выводов, и к счет чику 7, имеющему восемь выходных вьгаодов (1-2-4-8...12&), что соответ ствует максимальной длине изделия (127 м), и четыре входных ввода. Выход (восемь выводов) счетчика 7 а также девять выходных выводов дешифратора 6 поданы на соответствующие входы формирователя В сигналов разметки, при этом десятый вьшод дешифратора 6 подключен одновременно к входам, механизмов 9 и 10 для нанесения меток соответственно на издели и ленту, вторые входы которых, соединены с выходом формирователя 8. Таким образом, десятичный делитель 5 оснащен выходом (1:10) в двоично-десятичном коде (1-24-8) и может быть собран на базе микросхемы типа KISSHE. Дешифратор 6 преобразующий двоично-десятичный код в десятичный может быть собран на микросхе 1е К155 Щ}) с выходами в десятичном коде. Счетчик 7 представляет собой сочетание двух делителей (1:10), собр анных по схеме последовательного деления (например, на микросхемах ти па. К155 ИЕ2). Формирователь 8 представляет собой логическое устройство 24-8 ИЛИ, собранное, например, на 8 микросхемах типа К155 ЛАЗ и одной микросхеме типа К155 ЛА2. t Система работает следующим образом. В процессе обработки изделий значения технологического параметра непрерьшно поступают с датчика 1 на вход узла 2 и регистрируются на ленте, при этом издепие обкатьгаается ро ликом датчика 3. На вход механизма 4 через каждые 100 мм обкатывания поступают электрические импульсы, при этом лента каждьй раз протягивается на 10 мм.I Одновременно электрические импульсы с выхода датчика 3 поступают на вход делителя 5 импульсов, а выходные сигналы с Делителя 5 поступают на входы дешифратора 6 и счетчика 7 в двоично-десятичном коде 1-2-4-8. Дешифратор 6 преобразует двоичнодесятичный код в десятичный, выходные импульсы 1-9 (при обкатывании каждого из 1-9 диаметров любого метра изделия роликом датчика 3) поступают на вход формирователя 8, а каждый нулевой импульс - на входы механизмов 9 и 10. В этот момент на изделие и ленту наносятся метки, индицирующие начало обкатьшания каждого метр изделия (соответственно 75 мм и 75 мм). Счетчик 7 подсчитывает импульсы, поступающие с делителя 5 и вьщает информацию о порядковом номере каждого метра обрабатываемого изделия на вход формирователя 8 в коде t-2-4-8-16-3264-128. С выхода формирователя 8 снимаются сигналы ноль или единица (в зависимости от порядкового номера обкатьшаемого метра через каладые 100 мм подачи изделия в процессе его обработки) и преобразуются механизмами 9 и 10 S метки, которые наносятся на изделие и ленту и индицируют начало казкдого дециметра. При сигнале единица, приходящем с.выхода формирователя 8 на изделие И ленту наносятся метки длиной 50 и высотой 5 мм. При сигнале ноль, приходящем с выхода формирователя 8 на изделие и ленту наносятся метки длиной 25 и высотой 2,5 мм. .; Таким рбразом, начало каждого мет-ра изделия маркируется меткой длиной 75, а начало каждого дециметра, начиная со второго, - меткой длиной 50 или 25 мм, при этом сочетание длин дециметровых меток соответствует порядковому номеру метра обрабатываемого изделия в двоичном коде. Восьмая и девятая (короткие) метки информации с номера метра не содержат. На фиг. 1 представлен.вид меток на 57-м метре изделия: длинная, две короткие, три 5 длинные,.одна короткая и две коротки (57 32+16- -8+Г соответствует коду 0111001). На ленту соответственно наносятся метки разной высоты, что позволяет оперативно идентифицировать соответствующие участки на изделии и ленте с погрешностью не более +50 мм, а также упрощает отсчет метров и дециметро по длине изделия (т.е. позволяет повысить производительность работы персонала). Предлагаемое устройство повьшает производительность труда при отсчете соответствующих друг другу участков на изделии и ленте самописца. 2 Если принять, что только на ПО Красный котельщик (г. Таганрог) запись параметров сварки осуществляется на девяти самопищущих приборах, ежедневно оребряется 50-60 трубных плетей, а в каждой плети по каждому из параметров необходимо проверять качество в двух-трех местах, отмеряя координаты участка с применением рулетки или мерной штанги, а время каждого измерения длины по ленте и на изделии - около пяти минут, то за год на измерении длины при двухсменной работе по восемь часов экономится 30050 3-5 10 чел.месяцев не менее на год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станция геолого-технологических исследований | 1988 |

|

SU1548421A1 |

| АВТОВОДИТЕЛЬ АВТОМОБИЛЯ | 2004 |

|

RU2273875C1 |

| Устройство для измерения глубины скважины | 1986 |

|

SU1406354A1 |

| Устройство для записи диаграммы перемещения бурильного инструмента | 1975 |

|

SU546700A1 |

| Устройство для записи параметров движения | 1984 |

|

SU1273811A1 |

| Устройство для индикации количества магнитной ленты в аппарате магнитной записи | 1981 |

|

SU1170505A1 |

| Устройство для измерения глубины скважины | 1978 |

|

SU791960A1 |

| Устройство для регистрации глубин в скважинах | 1984 |

|

SU1231217A1 |

| Устройство для регистрации значений контролируемых параметров | 1982 |

|

SU1095037A2 |

| Устройство для регистрации значений контролируемых параметров | 1981 |

|

SU958857A1 |

СИСТЕМА ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащая кинематически связанные между собой узел регистрации параметра и лентопротяжный механизм, соединенные своими входами соответ10 58 30 80 70 60 50 4// 30 20 Ю 57 90 ственно с датчиком регистрируемого параметра и датчиком перемещения изделия, формирователь сигналов разметки, выход которого подключен к первым входам механизмов для нанесения меток на изделие и ленту, отличающаяся тем, что, с целью сокращения времени обработки результатов регистрации параметров и уменьшения трудоемкости, в нее дополнительно введены делитель импульсов, дешифратор и счетчик, причем входы дешифратора и счетчика подключены через делитель импульсов к выходу датчика перемещения изделия, выход счетчика и первый выход дешифратора соединены соответственно с первым и (Л вторым входами формирователя сигналов разметки, а второй выход дешифратора соединен с вторыми входами механизмов для нанесения меток на изделие и ленту. а ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов Б.Н | |||

| Измерение линейHbjx размеров методом обкатьшания роликом | |||

| М., Машиностроение, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Метрология и измерительная техника, 1972, 5,32,97 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Метрология и измерительная техника, 1973, 2,32,169 (прототип). | |||

Авторы

Даты

1985-01-30—Публикация

1983-01-13—Подача