оо со

00

сд

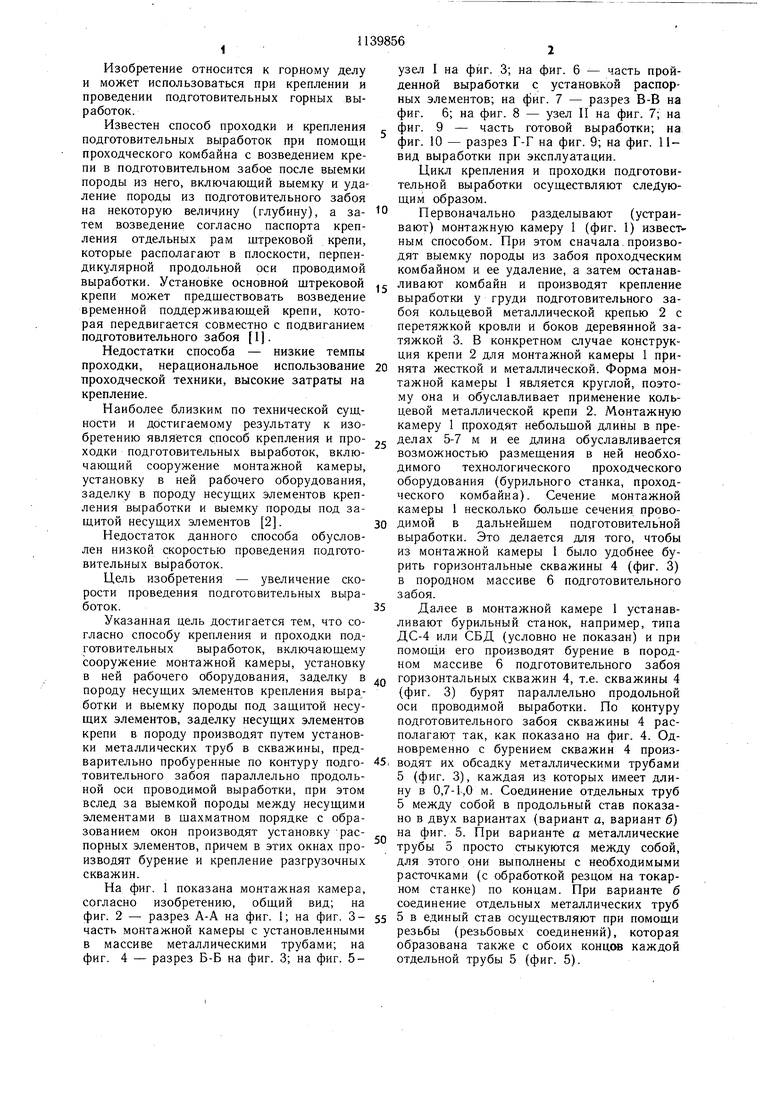

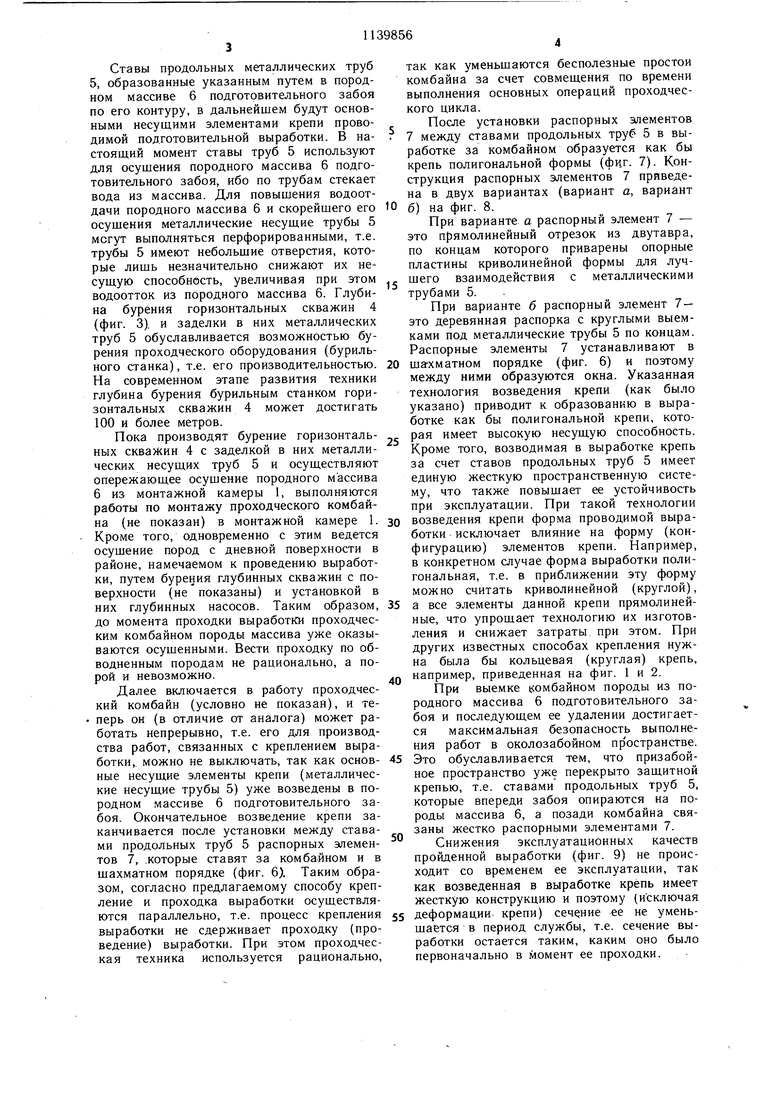

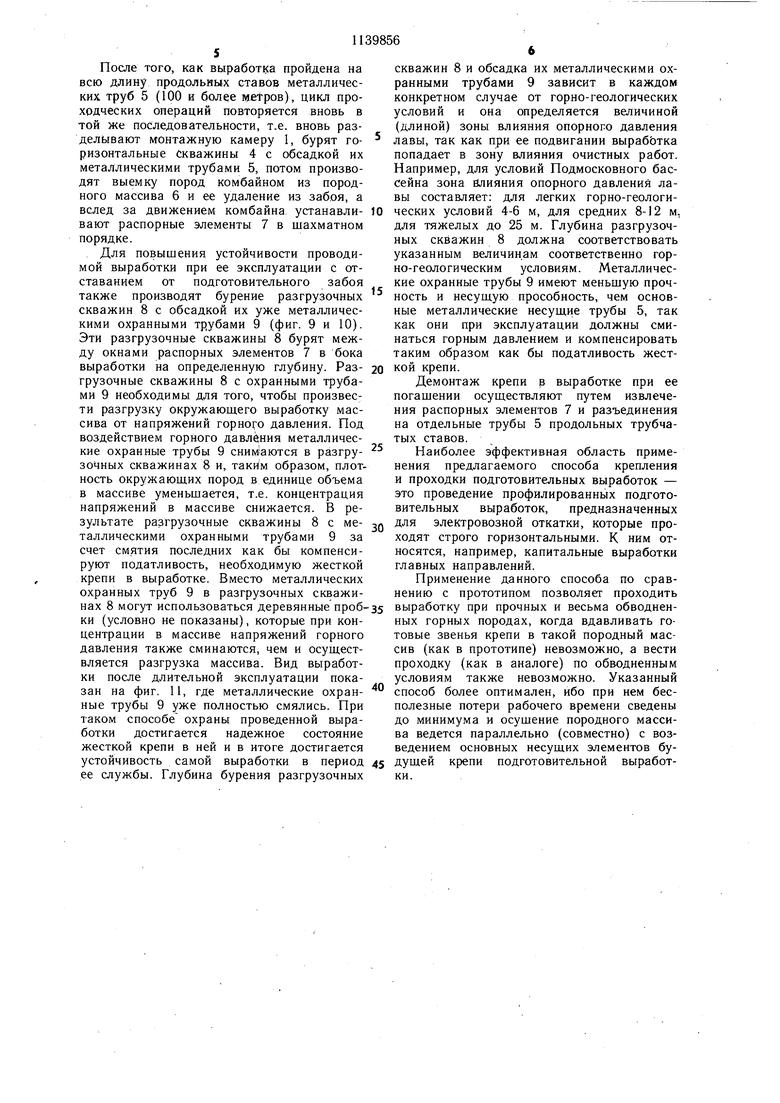

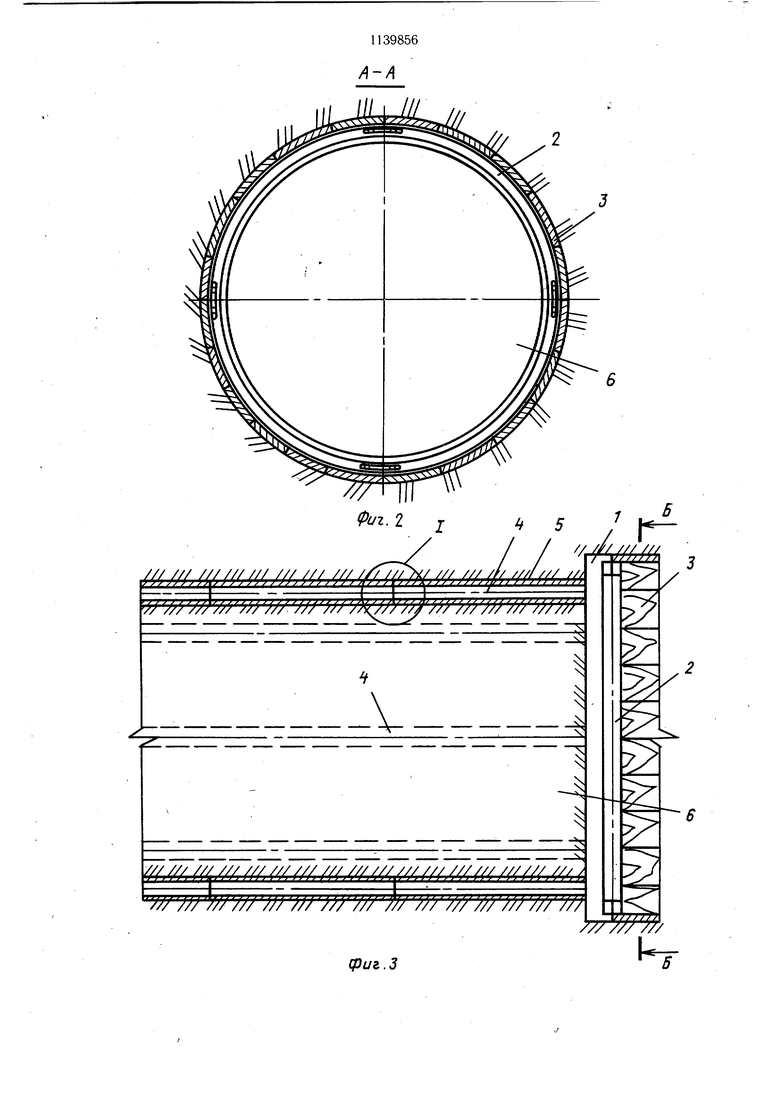

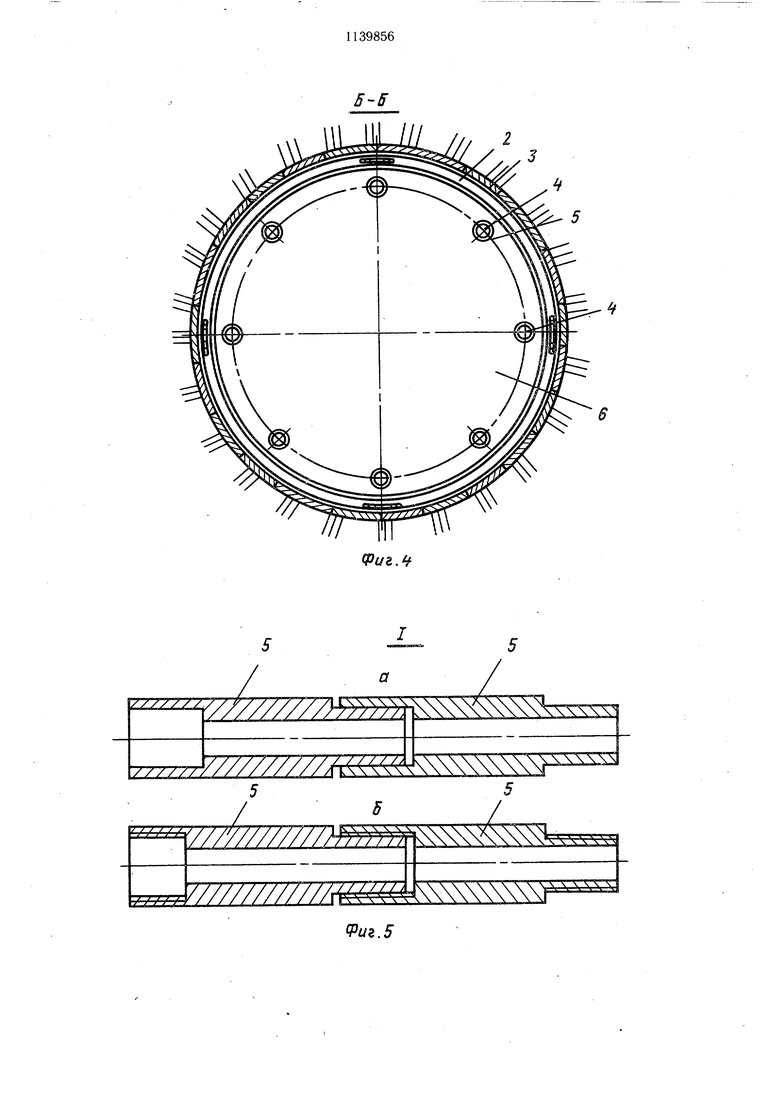

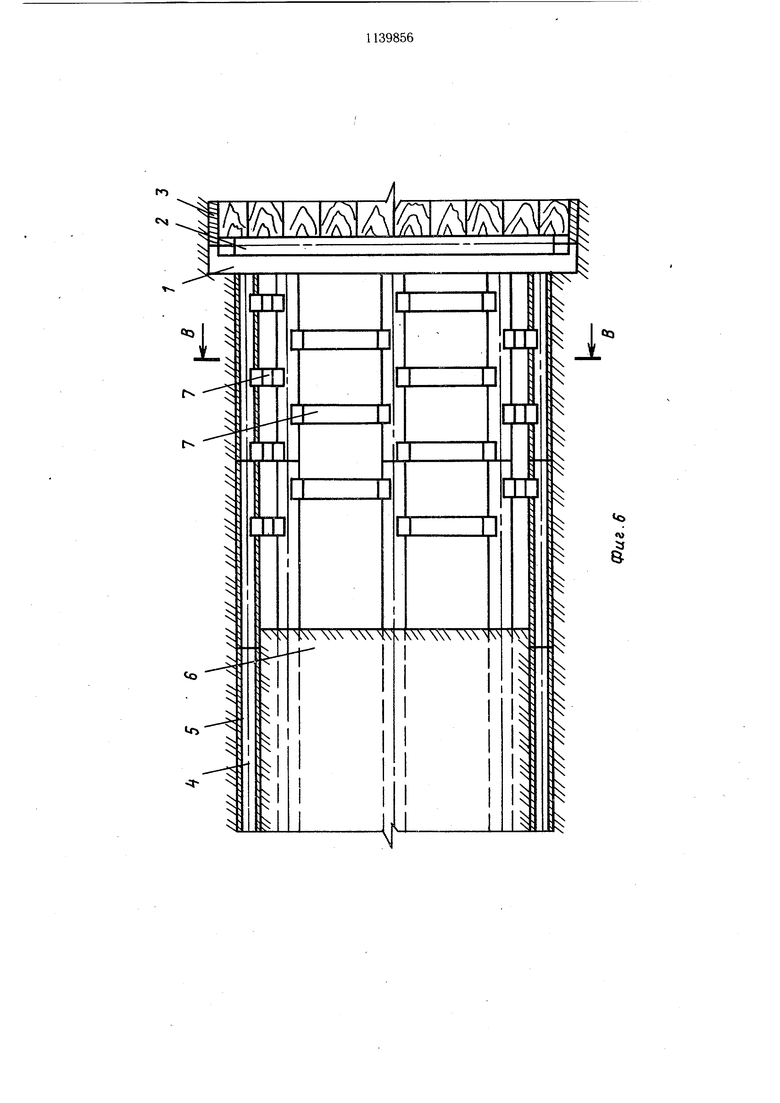

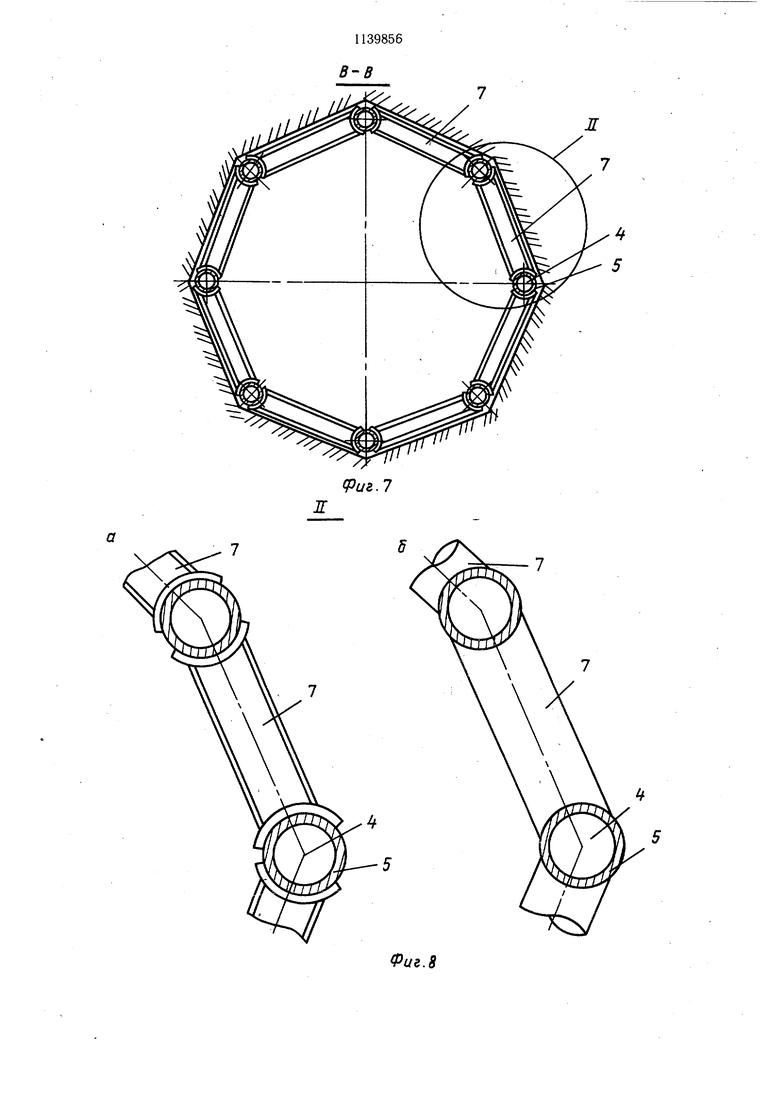

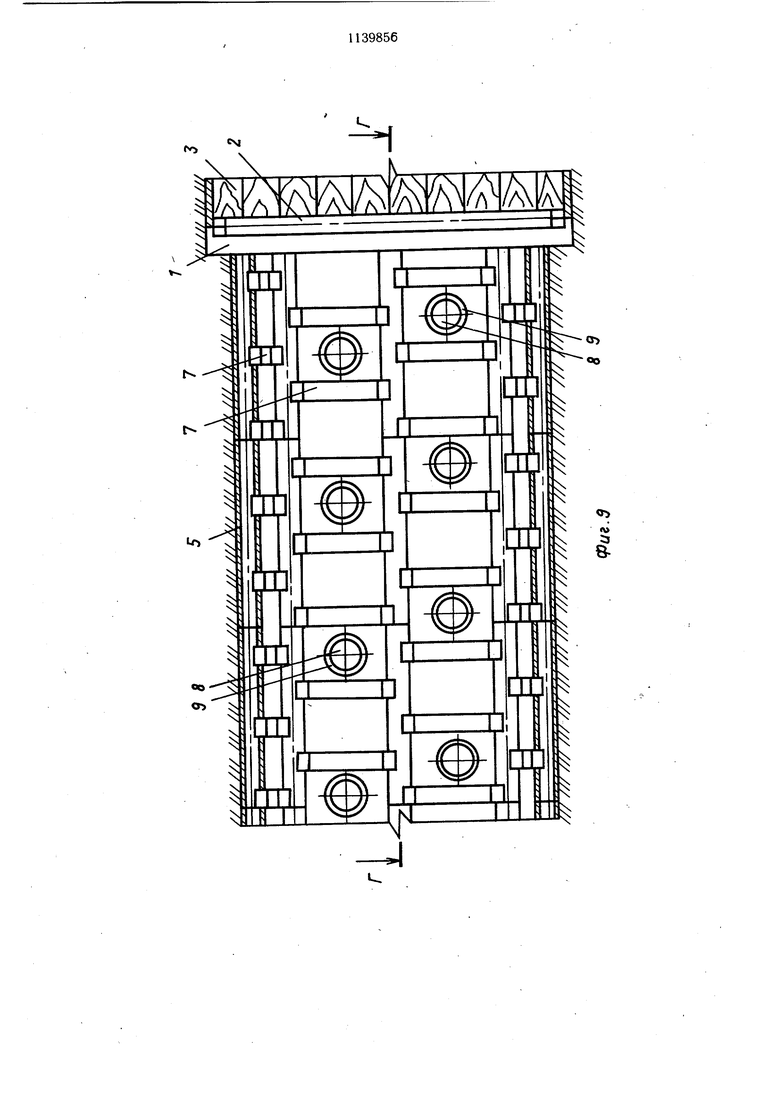

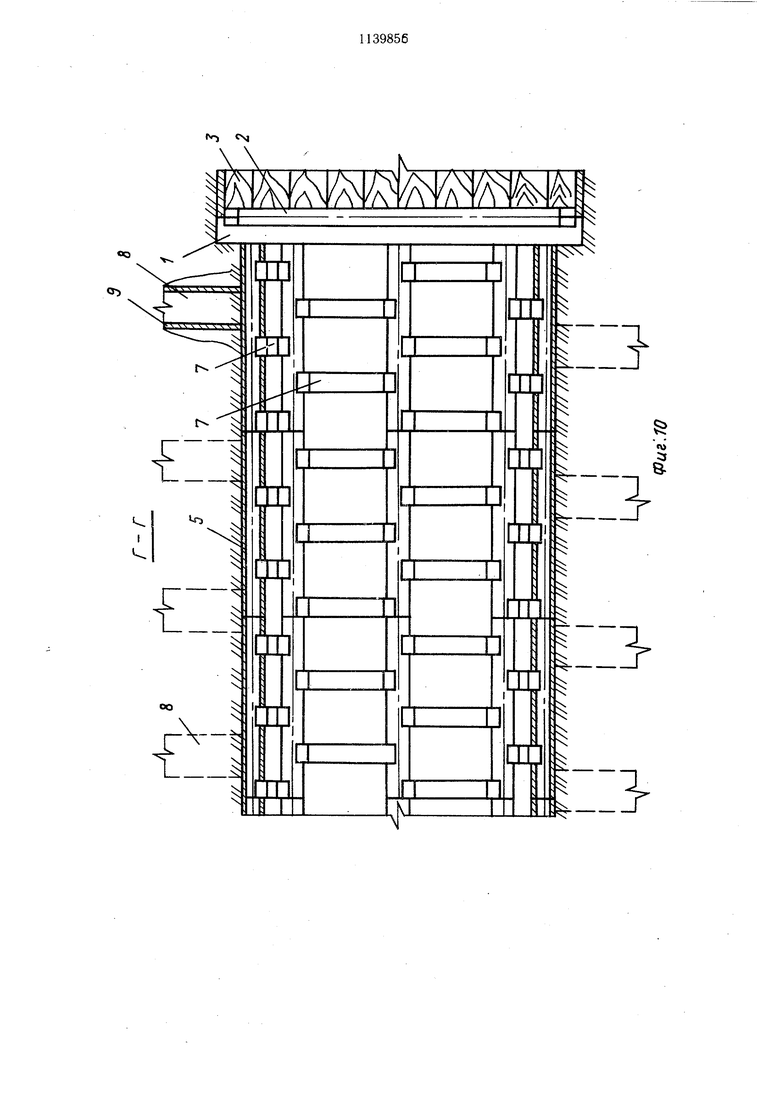

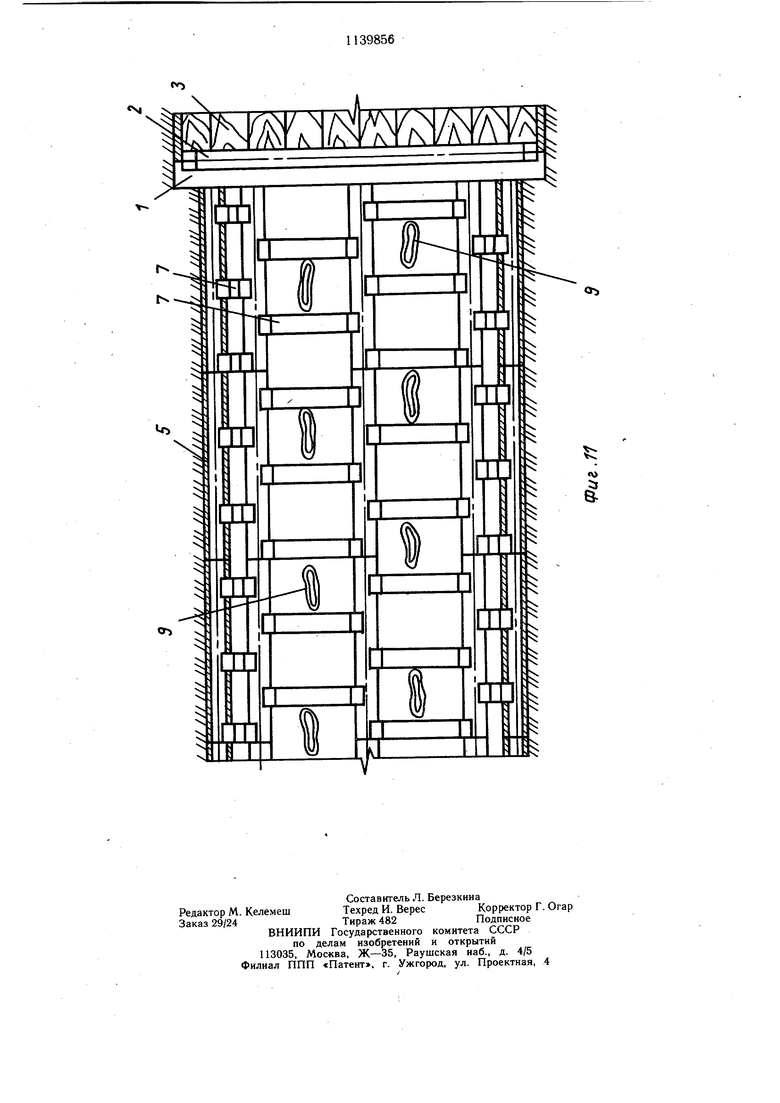

О) Изобретение относится к горному делу и может использоваться при креплении и проведении подготовительных горных выработок. Известен способ проходки и крепления подготовительных выработок при помощи проходческого комбайна с возведением крепи в подготовительном забое после выемки породы из него, включающий выемку и удаление породы из подготовительного забоя на некоторую величину (глубину), а затем возведение согласно паспорта крепления отдельных рам штрековой крепи, которые располагают в плоскости, перпендикулярной продольной оси проводимой выработки. Установке основной щтрековой крепи может предществовать возведение временной поддерживающей крепи, которая передвигается совместно с подвиганием подготовительного забоя 1. Недостатки способа - низкие темпы проходки, нерациональное использование проходческой техники, высокие затраты на крепление. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ крепления и проходки подготовительных выработок, включающий сооружение монтажной камеры, установку в ней рабочего оборудования, заделку в породу несущих элементов крепления выработки и выемку породы под защитой несущих элементов 2. Недостаток данного способа обусловлен низкой скоростью проведения подготовительных выработок. Цель изобретения - увеличение скорости проведения подготовительных выработок. Указанная цель достигается тем, что согласно способу крепления и проходки подготовительных выработок, включающему сооружение монтажной камеры, установку в ней рабочего оборудования, заделку в породу несущих элементов крепления выработки и выемку породы под защитой несущих элементов, заделку несущих элементов крепи в породу производят путем установки металлических труб в скважины, предварительно пробуренные по контуру подготовительного забоя параллельно продольной оси проводимой выработки, при этом вслед за выемкой породы между несущими элементами в щахматном порядке с образованием окон производят установку распорных элементов, причем в этих окнах производят бурение и крепление разгрузочных скважин. На фиг. 1 показана монтажная камера, согласно изобретению, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3часть монтажной камеры с установленными в массиве металлическими трубами; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5узел I на фиг. 3; на фиг. 6 - часть пройденной выработки с установкой распорных элементов; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - узел II на фиг. 7; на фиг. 9 - часть готовой выработки; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11вид выработки при эксплуатации. Цикл крепления и проходки подготовительной выработки осуществляют следующим образом. Первоначально разделывают (устраивают) монтажную камеру 1 (фиг. 1) известным способом. При этом сначала,производят выемку породы из забоя проходческим комбайном и ее удаление, а затем останавливают комбайн и производят крепление выработки у груди подготовительного забоя кольцевой металлической крепью 2 с перетяжкой кровли и боков деревянной затяжкой 3. В конкретном случае конструкция крепи 2 для монтажной камеры 1 принята жесткой и металлической. Форма монтажной камеры 1 является круглой, поэтому она и обуславливает применение кольцевой металлической крепи 2. Монтажную камеру 1 проходят небольщой длины в пределах 5-7 м и ее длина обуславливается возможностью размещения в ней необходимого технологического проходческого оборудования (бурильного станка, проходческого комбайна). Сечение монтажной камеры 1 несколько больще сечения проводимой в дальнейщем подготовительной выработки. Это делается для того, чтобы из монтажной камеры 1 было удобнее бурить горизонтальные скважины 4 (фиг. 3) в породном массиве 6 подготовительного забоя. Далее в монтажной камере 1 устанавливают бурильный станок, например, типа ДС-4 или СБД (условно не показан) и при помощи его производят бурение в породно.м массиве 6 подготовительного забоя горизонтальных скважин 4, т.е. скважины 4 (фиг. 3) бурят параллельно продольной оси проводимой выработки. По контуру подготовительного забоя скважины 4 располагают так, как показано на фиг. 4. Одновременно с бурением скважин 4 производят их обсадку металлическими трубами 5 (фиг. 3), каждая из которых имеет длину в 0,7-1,0 м. Соединение отдельных труб 5 между собой в продольный став показано в двух вариантах (вариант а, вариант б) на фиг. 5. При варианте а металлические трубы 5 просто стыкуются между собой, для этого они выполнены с необходимыми расточками (с обработкой резцом на токарном станке) по концам. При варианте б соединение отдельных металлических труб 5 в единый став осуществляют при помощи резьбы (резьбовых соединений), которая образована также с обоих концов каждой отдельной трубы 5 (фиг. 5). Ставы продольных металлических труб 5, образованные указанным путем в породном массиве 6 подготовительного забоя по его контуру, в дальнейшем будут основными несущими элементами крепи проводимой подготовительной выработки. В настоящий момент ставы труб 5 используют для осущения породного массива 6 подготовительного забоя, ибо по трубам стекает вода из массива. Для повыщения водоотдачи породного массива 6 и скорейшего его осущения металлические несущие трубы 5 мсгут выполняться перфорированными, т.е. трубы 5 имеют небольщие отверстия, которые лишь незначительно снижают их несущую способность, увеличивая при этом водоотток из породного массива 6. Глубина бурения горизонтальных скважин 4 (фиг. 3). и заделки в них металлических труб 5 обуславливается возможностью бурения проходческого оборудования (бурильного станка), т.е. его производительностью. На современном этапе развития техники глубина бурения бурильным станком горизонтальных скважин 4 может достигать 100 и более метров. Пока производят бурение горизонтальных скважин 4 с заделкой в них металлических несущих труб 5 и осуществляют опережающее осушение породного массива 6 из монтажной камеры 1, выполняются работы по монтажу проходческого комбайна (не показан) в монтажной камере 1. Кроме того, одновременно с этим ведется осушение пород с дневной поверхности в районе, намечаемом к проведению выработки, путем бурения глубинных скважин с поверхности (не показаны) и установкой в них глубинных насосов. Таким образом, до момента проходки выработки проходчесКИМ комбайном породы массива уже оказываются осушенными. Вести проходку по обводненным породам не рационально, а порой и невозможно. Далее включается в работу проходческий комбайн (условно не показан), и теперь он (в отличие от аналога) может работать непрерывно, т.е. его для производства работ, связанных с креплением выработки, можно не выключать, так как основные несущие элементы крепи (металлические несущие трубы 5) уже возведены в породном массиве 6 подготовительного забоя. Окончательное возведение крепи заканчивается после установки между ставами продольных труб 5 распорных элементов 7, .которые ставят за комбайном и в шахматном порядке (фиг. 6). Таким образом, согласно предлагаемому способу крепление и проходка выработки осуществляются параллельно, т.е. процесс крепления выработки не сдерживает проходку (проведение) выработки. При этом проходческая техника используется рационально, так как уменьшаются бесполезные простои комбайна за счет совмещения по времени выполнения основных операций проходческого цикла. После установки распорных элементов 7 между ставами продольных труб 5 в выработке за комбайном образуется как бы крепь полигональной формы (фнг. 7). Конструкция распорных элементов 7 приведена в двух вариантах (вариант а, вариант Q) на фиг. 8. При варианте а распорный элемент 7 - это прямолинейный отрезок из двутавра, по концам которого приварены опорные пластины криволинейной формы для лучщего взаимодействия с металлическими трубами 5. При варианте б распорный элемент 7 - это деревянная распорка с круглыми выемками под металлические трубы 5 по концам. Распорные элементы 7 устанавливают в ша-хматном порядке (фиг. 6) и поэтому между ними образуются окна. Указанная технология возведения крепи (как было указано) приводит к образованию в выработке как бы полигональной крепи, которая имеет высокую несущую способность. Кроме того, возводимая в выработке крепь за счет ставов продольных труб 5 имеет единую жесткую пространственную систему, что также повышает ее устойчивость при эксплуатации. При такой технологии возведения крепи форма проводимой выработки исключает влияние на форму (конфигурацию) элементов крепи. Например, в конкретном случае форма выработки полигональная, т.е. в приближении эту форму можно считать криволинейной (круглой). а все элементы данной крепи прямолинейные, что упрощает технологию их изготовления и снижает затраты при этом. При других известных способах крепления нужна была бы кольцевая (круглая) крепь, например, приведенная на фиг. 1 и 2. При выемке домбайном породы из породного массива 6 подготовительного забоя и последующем ее удалении достигается максимальная безопасность выполнения работ в околозабойном пространстве. Это обуславливается тем, что призабойное пространство уже перекрыто защитной крепью, т.е. ставами продольных труб 5, которые впереди забоя опираются на породы массива б, а позади комбайна связаны жестко распорными элементами 7. Снижения эксплуатационных качеств пройденной выработки (фиг. 9) не происходит со временем ее эксплуатации, так как возведенная в выработке крепь имеет жесткую конструкцию и поэтому (исключая деформации крепи) сечение ее не уменьшается в период службы, т.е. сечение выработки остается таким, каким оно было первоначально в момент ее проходки. После того, как выработка пройдена на всю длину продольных ставов металлических труб 5 (100 и более метров), цикл проходческих операций повторяется вновь в той же последовательности, т.е. вновь раздельшают монтажную камеру 1, бурят горизонтальные Скважины 4 с обсадкой их металлическими трубами 5, потом производят выемку пород комбайном из породного массива 6 и ее удаление из забоя, а вслед за движением комбайна устанавливают распорные элементы 7 в шахматном порядке. Для повышения устойчивости проводимой выработки при ее эксплуатации с отставанием от подготовительного забоя также производят бурение разгрузочных скважин 8 с обсадкой их уже металлическими охранными трубами 9 (фиг. 9 и 10). Эти разгрузочные скважины 8 бурят между окнами распорных элементов 7 в бока выработки на определенную глубину. Разгрузочные скважины 8 с охранными трубами 9 необходимы для того, чтобы произвести разгрузку окружающего выработку массива от напряжений горного давления. Под воздействием горного давл€ ния металлические охранные трубы 9 снимаются в разгрузочных скважинах 8 и, таким образом, плотность окружающих пород в единице объема в массиве уменьшается, т.е. концентрация напряжений в массиве снижается. В результате разгрузочные скважины 8 с металлическими охранными трубами 9 за счет смятия последних как бы компенсируют податливость, необходимую жесткой крепи в выработке. Вместо металлических охранных труб 9 в разгрузочных скважинах 8 могут использоваться деревянные пробки (условно не показаны), которые при концентрации в массиве напряжений горного давления также сминаются, чем и осуществляется разгрузка массива. Вид выработки после длительной эксплуатации показан на фиг. 11, где металлические охранные трубы 9 уже полностью смялись. При таком способе охраны проведенной выработки достигается надежное состояние жесткой крепи в ней и в итоге достигается устойчивость самой выработки в период ее службы. Глубина бурения разгрузочных скважин 8 и обсадка их металлическими охранными трубами 9 зависит в каждом конкретном случае от горно-геологических условий и она определяется величиной (длиной) зоны влияния опорного давления лавы, так как при ее подвигании вырабЬтка попадает в зону влияния очистных работ. Например, для условий Подмосковного бассейна зона Влияния опорного давления лавы составляет: для легких горно-геологических условий 4-6 м, для средних 8-12 м. для тяжелых до 25 м. Глубина разгрузочных скважин 8 должна соответствовать указанным величинам соответственно горно-геологическим условиям. Металлические охранные трубы 9 имеют меньшую прочность и несушую прособность, чем основные металлические несущие трубы 5, так как они при эксплуатации должны сминаться горным давлением и компенсировать таким образом как бы податливость жест ой крепи. Демонтаж крепи в выработке при ее погашении осуществляют путем извлечения распорных элементов 7 и разъединения на отдельные трубы 5 продольных трубчатых ставов. Наиболее эффективная область применения предлагаемого способа крепления и проходки подготовительных выработок - это проведение профилированных подготовительных выработок, предназначенных для электровозной откатки, которые проходят строго горизонтальными. К ним относятся, например, капитальные выработки главных направлений. Применение данного способа по сравнению с прототипом позволяет проходить выработку при прочных и весьма обводненных горных породах, когда вдавливать готовые звенья крепи в такой породный массив (как в прототипе) невозможно, а вести проходку (как в аналоге) по обводненным условиям также невозможно. Указанный способ более оптимален, ибо при нем бесполезные потери рабочего времени сведены до минимума и осушение породного массива ведется параллельно (совместно) с возведением основных несущих элементов буДУЩ й крепи подготовительной выработки.

/)-/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки тонких и весьма тонких угольных пластов | 2020 |

|

RU2743721C1 |

| Комплекс для проведения подготовительных выработок | 1978 |

|

SU870728A1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК В ПУЧАЩИХ ПОРОДАХ ПОЧВЫ | 1990 |

|

RU2007577C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА И СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2018 |

|

RU2685365C1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС | 1990 |

|

RU2006584C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ МАЛОЙ И СРЕДНЕЙ МОЩНОСТИ ПО ПРОСТИРАНИЮ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2005 |

|

RU2305187C2 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ МАЛОЙ И СРЕДНЕЙ МОЩНОСТИ ПО ПРОСТИРАНИЮ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2005 |

|

RU2301333C2 |

| СПОСОБ ОХРАНЫ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2013 |

|

RU2521096C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК НА ПЛАСТАХ, СКЛОННЫХ К ВНЕЗАПНЫМ ВЫБРОСАМ УГЛЯ И ГАЗА | 1992 |

|

RU2069763C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК С ТЕРМОУПРОЧНЕНИЕМ НЕУСТОЙЧИВЫХ ПОРОД | 2009 |

|

RU2405938C1 |

СПОСОБ КРЕПЛЕНИЯ И ПРОХОДКИ ПОДГОТОВИТЕЛЬНБ1Х ВЫРАБОТОК, включающий сооружение монтажной камеры, установку в ней рабочего оборудования, заделку в породу несущих элементов крепления выработки и выемку породы под защитой несущих элементов, отличающийся тем, что, с целью увеличения скорости проведения подготовительных выработок, заделку несущих элементов крепи в породу производят путем установки металлических труб в скважины, предварительно пробуренные по контуру подготовительного забоя параллельно продольной оси проводимой выработки, при этом вслед за выемкой породы между несущими элементами в щахматном порядке с образованием окон производят установку распорных элементов, причем в этих окнах производят бурение и крепление разгрузочных скважин. (Л

/// /// ///

(риг.З

У/77777//

г

YIT// / /./ -7ТТ7ТУ//Х:- Т ;

V///y7///7/7/}mf

v/////////m WJ k ::

/ / / /

ZZZ ii.

иг.5 УАЛХХЛЪ

r«i «N

i

4 «w

fpuz.l

ж

«N

tr

5

1 «М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мельников Н | |||

| И | |||

| Проведение и крепление подготовительных выработок | |||

| М., «Недра, 1972, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эткин С | |||

| М., Симоненко В | |||

| М | |||

| Сооружение подземных выработок проходческими щитами | |||

| М., «Недра, 1980, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-02-15—Публикация

1983-10-24—Подача