NP

сл

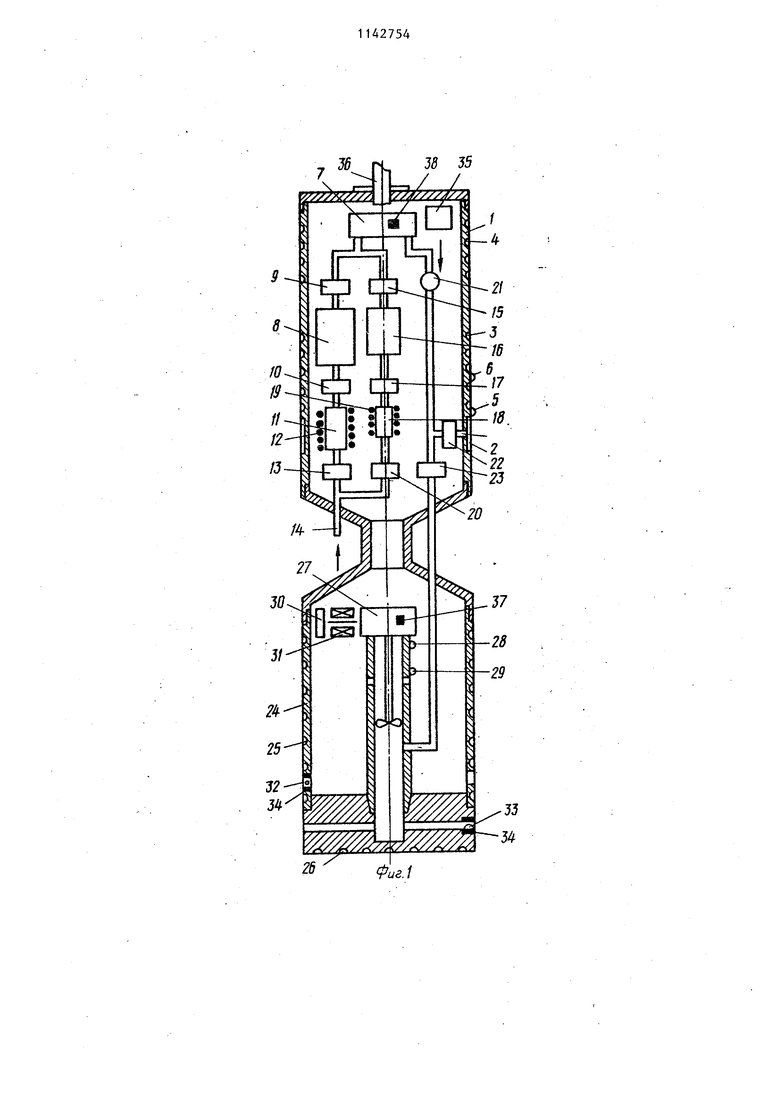

4 Изобретение относится к технике взятия проб жидкости или газа, в частности к устройствам для получения пробы одного компонента газовой смеси,например СО, из ледовых отло жений, и может быть использовано при исследовании процессов образования ледниковых массивов. По основному авт. св. № 1019267 известно устройство для получения про бы газа, содержащее корпус, кабельтрос, пакер, турбокомпрессор, патрон с адсорбентом, патрон с обезвоживающим веществом, злектромагнитные кла паны, схему управления, впускной и выпускной каналы, гидрорасширитель с установленным внутри него насосом снабженньм датчиком воды, расположен ньш на его корпусе, емкостью с кисло той и соленоидом, нагревателями, раз мещенными на корпусе вьше пакера и на корпусе гидрорасширителя, вспомогательным патроном с адсорбентом, с обеих сторон которого установлены электромагинтные клапаны,причем один из них подсоединен к турбокомпрессор а другой - к впускному каналу, при этом выпускной канал соединен с турбокомпрессором и гидрорасширителем, а патрон с обезвоживающим веществом снабжен дополнительным электромагнитным клапаном со стороны впускного канала Щ. Недостатками известного устройств являются низкая надежность и качество пробы. ;- Отсутствие контроля за формированием ледяного пакера, т.е. уровня и состояние воды над эластичным пакером, приводит к загрязнению пробы атмосферным газом, когда пакеровка производится в зоне трещиноватости или значительных каверн. Отсутствие контроля уровня воды в каверне может привести к прекращению плавления - размьта льда, когда уровень воды опустится ниже заборных отверстий насоса из-за наличия трещин вэ льду или из-за естественного снижения уровня воды, поскольку ее плотность больше, чем у льда. Отсутствие контроля прокачки газовой смеси приводит к ненадежной герметизации эластичного пакера (т.е. наблюдается слабый прижим эластичного элемента к стенкам скважины) и поглощению недостаточного ко личества COj в процессе сорбции. что затрудняет, а иногда и делает невозможным изотопный анализ по С для определения возраста пробы (при циркуляции газовой смеси примерно 90% всего газа, находящегося в каверне, проходит через поглотители, если через них пропущено не менее семи расчетных объемов газа). Кроме того, известное устройство характеризуется низкой точностью при датировке пробы, так как отсутствие контроля объема наплавленной воды делает неопределенным количество полученной пробы. Цель изобретения - улучшение качества пробы и повышение надежности работы устройства. Указанная цель достигается тем, что устройство для получения пробы газа снабжено дополнительным датчиком уровня воды в каверне, закрепленным непосредственно над водозаборными отверстиями на корпусе насоса, датчиками температуры воды на входе и выходе гидрорасширителя, датчиком расхода газа, установленным на вы- ходе турбокомпрессора, и датчиками контроля процесса формирования ледяного пакера, расположенными на разной высоте корпуса вьш1е эластичного пакера, при этом все указанные датчики подключены к соответствующим входам электронной схемы управления. На фиг. 1 представлено устройство для получения пробы газа, блок-схема; на фиг. 2 - блок-схема подключения датчиков к средствам обработки информации. Устройство состоит из адсорбционного отсека и гидрорасширителя, представляющих собой единый ступенчатый корпус 1. На корпусе 1 адсорбционного отсека закреплены эластичный пакер 2 и вьш1е него - один над другим нагреватели 3 и 4, датчики 5 и 6 контроля процесса формирования ледяного пакера. Внутри корпуса расположен воздушный насос, например турбокомпрессор 7, который своим входом соединен с двумя параллельными (для повьщ1ения надежности) рядами соединенных между собой элементов. Первый ряд элементов - основной канал прокачки газовой смеси: патрон 8 с адсорбентом, ограниченный с двух сторон электромагнитными клапанами 9 и 10, один из которых - 9 установлен на входе турбокомпрессора, а другой - 10

на выходе патрона 11 с обезвоживающим веществом, на корпусе которого закреплен нагревательный элемент 12, На входе патрона 11 установлен электромагнитный . клапан 13, соединенный с газозаборной трубой 14, выведенной нарузку из корпуса 1 адсорбционного отсека ниже эластичного пакера 2. Второй ряд элементов - дополнительный канал прокачки - представляет собой последовательно соединенные электромагнитный клапан 15 на входе турбокомпрессора 7, дополнительный патрон 16 с адсорбентом, электромагнитный клапан 17, дополнительный пат рон 18 с обезвоживающим веществом и с нагревателем 19 на его корпусе, электромагнитный клапан 20, подсоединенный к газозаборной трубке 14. На выходе турбокомпрессора 7 установлен датчик расхода газа 21 в линии, соединенной через электромагнитный клапан 22 с полостью эластичного пакера 2 и через электромагнитньй клапан 23 - с полостью гидрорасширителя 24. Снаружи на корпусе 1 гидрорасширите/ы 24, закреплены нагреватели 25 и 26, а внутри расположены насос 27, на корпусе которого выше водозаборных отверстий на разной высоте УС тановлены датчики 28 и 29 уровня воды, и устройство доставки кислоты, содержащее, например, емкость 30 с .кислотой и соленоид 31 с сердечником Полость гидрорасщирителя соединена с наружным пространстром водозаборными каналами, в одном из которых расположен датчик 32 температуры. На выходе гидрорасширителя в водовыводяг щем канале установлен датчик 33 температуры.

Датчики 32 и 33 изолированы от корпуса гидрорасширителя 24 тепловыми экранами 34, электронная схема управления может быть выполнена в виде микропроцессора 35, расположенного в корпусе 1, электрически соединенного с грузонесущим кабелем 36. Работа насоса 27 контролируется датчиком 37 воды в насосе, а работа турбокомпрессора - датчиком 38. Датчики 5, 6, 21, 28, 29, 33 и датчики 37 и 38 электрически соединены через согласующие блоки (не показано) с микропроцессором 35, а коммутационный блок 39 эл-ектрически соединен с исполнительными элементами конструктивных блоков: турбокомпрессором 7, насосом 27, соленоидом 31, нагревателями 3, 4, 12, 19, 25 и 26, электромагнитными клапанами 9, 10, 13, 15, 17 и 20.

В качестве датчиков 5 и 6 может быть использована катушка индуктивности, намотанная на ферритовом кольце с зазором. Величина индуктивности такой катушки зависит как от температуры окружающей среды, так и от магнитной проницаемости вещества в зазоре (в данном случае вода или воздух). Внешняя среда обозначена: А - среда над эластичным элементом пакера, Б - расплав льдя, В газовая смесь над расплавом, льда.

Устройство работает следующим образом.

Микропроцессор 35 преобразует информацию от датчиков, определяет последовательность выборки команд из памяти и вырабатывает управляющие сигналы для коммутационного блока, который управляет работой исполнительных элементов, вызывая изменения состояния внешней среды. Таким образом, внешняя среда является цепью обратной связи между исполнительными элементами и датчиками. После постановки устройства на забой по команде оператора Начало или при срабатывании датчика забоя (не показано) включаются нагреватели 25 и 26, происходит плавление льда в призабойной зоне и углубка устройства до тех пор, пока уровень воды не достигает датчика 28. Производится остановка устройства, подаются сигналы на включение турбокомпрессора 7, открытие клапанов 15, 17, 20 и 22 - производится постановка эластичного пакера 2. При этом контроля- руетйя температура турбокомпрессора датчиком 38, и объем воздуха, поданный прд эластичный элемент пакера, датчиком 21 расхода газа. Если температура турбокомпрессора превысит заданную критическую величину, то микропроцессором вырабатываются команды отключения турбокомпрессора 7, закрытие электроклапанов 15, 17, 20, 22 и производится выдержка. Когда температура турбокомпрессора снизится до нормальной, заранее заданной, то вырабатывается сигнал, который срав. нивается с информацией, хранящейся в ячейке памяти микропроцессора. Если к моменту перегрева турбокомпрессора объем воздуха, поданный под эластичный пйкер, не достиг заданного значения, происходит повторное включение турбокомпрессора и клапанов 17, 20 и 22. Когда объем воздуха поданный под эластичный элемент паке ра 2, достигает заданной величины (записанной в памяти), происходит вы ключение турбокомпрессора 7, закрыти клапанов 15, 17, 20 и 22. Процесс установки эластичного пакера законче Если датчик 29 показывает наличие во ды, вырабатываются команды на выключение нагревателей 25, 26 .и включени нагревателей 3 и 4 - производится наплавление воды для ледяного пакера Когда вода при плавлении стенок сква жины, скапливаясь над эластичным элементом пакера, достигает датчика контроля 6, вьфабатывается команда на выключение нагревателей 3, 4 и включение нагревателей 25 и 26. Производится выдержка - происходит намораживание ледяного пакера. Сигнал датчика 5 (отсутствие воды) сравнива ется с информацией в ячейке памяти микропроцессора и если в ячейке хранится лог. О (начальная установка) вырабатываются команды на выключение нагревателей 25 и 26, включение нагревателей 3, 4 и вторично наплавляется ода над эластичным пакером.Если после вторичного наплавления датчик 5 через некоторое время покажет отсутствие воды, вырабатываются командад на выключение нагревателей 25 и 26, включение нагревателя 3, и если температура среды над эластичным пакером положительная (датчик контроля 5) вырабатьшаются команды на открытие клапанов 22 и 23, выпускается воздух из-под эластичного пакера, который занимает исходное положение, и когда датчик контроля 5 информирует об отсутствии воды, передает управление оператору Конец. Когда пакеровка производится в зоне трещиноватости и наплавляемая вода не скапливается над пневматическим пакером, т.е. невозможно образование ледяного пакера микропроцессор приводит устройство в начальное состояние. Устройство необходимо переместить на другой горизонт. Если вода остается над эластичным пакером (датчик контроля 5) и замерзает, происходит формирование ледяного пакера. Вырабатываются команды на включение турбоком54прессора 7 и открытие клапанов 15, 17, 20 и 23 - производится сорбция газа, оставшегося в скважине в подпакерной зоне. Если температура турбокомпрессора 7 при этом остается в заданном пределе, то, когда датчик 21 покажет, что через цепь предварительной прокачки прошел необходимый объем газа, вырабатываются команды на закрытие клапанов 15, 17 и 20, открытие клапанов 9, 10, 13 и включе -. ние насоса 27. Производится плавлениеразмыв льда (образование каверны) и сорбция .газа, выделившегося из расплава. С помощью датчика температуры 37, закрепленного на корпусе насоса 27, контролируется его температура в процессе работы. Если температура насоса 27 превьппает заданное значение, то вырабатываются команды на выключение нагревателей 25, 26 и насоса 27. Когда температура насоса опустится ниже заданной, включаются нагреватели 25, 26 и насос 27. ЕСЛИ вода в каверне находится на уровне датчика 29 или вьше его, то выраёатьгеается команда на срабатьгоание соленоида 31, происходит разрушение емкости 30 с кислотой. По сигналам датчиков 32 и 33 температуры определяется окончание плавления каверны. Объем выплавленной каверны является функцией температуры ледника, мощности нагревателей и производительности насоса. При известности значений названных параметров объем каверны определяется по разности температур выходящей (датчик температуры 33) и входящей вод (датчик температуры 32). Температура выходящей воды не меняется во времени, а температура входящей воды зависит от объема каверны и определяется аналитически. Значение разности температур, соответствукнцее необходимоу объему каверны, вводят в память микропроцессора. Производительность насоса практически влияет только на время плавления и форму каверны, днако при определении объема каверны производительность насоса необхоимо учитывать, поскольку от интенсивности циркуляции ВОДЫ В гидрорасирителезависит ее температура. По этой причине контролируется не темepaTypia входящей воды, а разность температур. Когда значение разности температур выходящей и входящей записанной в воды равно величине. память, производится сравнение значения необходимого объема газа, записанного в память, с объемом газа, прошедшего через основной канал прокачки (контролируется датчиком расхо да 21), и, если они рйвны, то по команде Конец сорбции выключаются турбокомпрессор 7 и электромагнитные клапаны 9, 10 и 13. Следующий шаг программы - вырабатываются команды на выключение нагревателей 25, 26, насоса 27 и включение нагревателя 3 образование каверны закончено, произ водится плавление ледяного пакера. По сигналу датчика 5 (лед над эластичным элементом 2 расплавился) открываются электромагнитные клапаны 22 к 23 - эластичный элемент пакера 2 занимает исходное состояние. Когда наплавленная вода стечет, о чем информирует датчик контроля 5, вырабатывается команда Конец - устройств готово к подъему. В процессе сорбции возможно, что обезвоживакщее вещест548во насыщается влагой, каналы забиты конденсатом, о чем свидетельствует снижение скорости движения газовой смеси, регистрируемое с помощью датчика 21 расхода газа. При этом производится регенерация осушителя - выключается турбокомпрессор 7, закрываются клапаны 9 и 10 или 15 и 17 (в. зависимости от того, какая цепь работает) и включается нагреватель 12или 19. Образующиеся пары воды вытесняют из патрона с обезвоживающим веществом через открытый клапан 13или 20. Затем работа продолжается по заданному алгоритму. Применение изобретения позволяет получать пробу газа -с глубоких горизонтов ледовых отложений (где применение многожильного грузонесущего кабеля невозмо.жно). Предлагаемая конструкция устройства значительно повьшает надежность его работы и гарантирует высокое качество отбираемой пробы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения пробы газа из ледяного массива | 1983 |

|

SU1126689A1 |

| Устройство для получения пробы газа | 1982 |

|

SU1019267A1 |

| Способ получения пробы газа из ледяного массива | 1982 |

|

SU1078048A1 |

| Способ получения пробы газа из ледяного массива | 1984 |

|

SU1201716A1 |

| Пробоотборник | 1982 |

|

SU1086357A1 |

| Газоотборник | 1980 |

|

SU945720A1 |

| ТЕПЛОВОЙ СНАРЯД ДЛЯ БУРЕНИЯ ПЛАВЛЕНИЕМ | 2019 |

|

RU2700143C1 |

| Устройство для отбора проб из образца твердого материала | 1981 |

|

SU1012074A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ПОДЛЕДНЫХ ВОДОЕМОВ | 2003 |

|

RU2244913C1 |

| ТЕРМОГИДРАВЛИЧЕСКИЙ БУРОВОЙ СНАРЯД | 2023 |

|

RU2808806C1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОБЫ ГАЗА по авт. св. № 1019267, отличающееся тем, что, с целью улучшения качества пробы и повышения надежности его работы, устройство снабжено дополнительным датчиком уровня воды в каверне, закрепленным непосредствоенно над водозаборными отверстиями на корпусе насоса, датчиками температуры воды на входе и выходе гидрорасширителя, датчиком расхода газа, установленным на выходе турбокомпрессора, и. датчиками .контроля процесса формирования ледяного пакера, расположенными на разной высоте корпуса вьшхе эластичного пакера, при этом указанные датчики подключены к соответствукицим входам электронной схемы управления. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения пробы газа | 1982 |

|

SU1019267A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-06-27—Подача