2. Устройство для определения огнетушащей способности порошковых составов, содержащее узел подачи газопорошковой смеси с источником сжатого газа и загрузочным бункером, средство для создания модельного очага горения, цилиндрическую испытательную камеру и средство для определения количества порошка, отличающееся тем, что, с целью повышения точности определения огнетушащей способности порошков, оно имеет охлаждаюший кожух.

в котором концентрично размещена цилиндрическая испытательная камера, установления над средством для создания модельного очага горения, а узел подачи газопорошковой смеси выполнен в виде S-образной трубы, одним концом соединенной с источником сжатого газа, а другой конец установлен соосно цилиндрической испытательной камеры в верхней ее части, причем загрузочный бункер установлен в нижнем колене S-образной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения интенсивности подачи огнетушащих порошков для тушения пожаров | 1987 |

|

SU1472794A1 |

| ОГНЕТУШИТЕЛЬ РУЧНОЙ | 1995 |

|

RU2114658C1 |

| СПОСОБ ВИХРЕВОГО ПОРОШКОВОГО ТУШЕНИЯ ГОРЯЩИХ ФОНТАНОВ НА ГАЗОВЫХ, НЕФТЯНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИНАХ | 2015 |

|

RU2616039C1 |

| Способ определения огнетушащей способности порошковых составов | 1979 |

|

SU871804A1 |

| Способ пожаротушения и система для его осуществления | 1989 |

|

SU1727856A1 |

| Способ комбинированного тушения пожаров горючих и легковоспламеняющихся жидкостей | 2015 |

|

RU2615956C1 |

| УСТРОЙСТВО ПОРОШКОВОГО ПОЖАРОТУШЕНИЯ | 1994 |

|

RU2085235C1 |

| Устройство для определения огнетушащей способности порошковых составов | 1988 |

|

SU1546086A2 |

| СПОСОБ ИЗМЕРЕНИЯ МОЩНОСТИ ТЕПЛОВОГО ОХЛАЖДАЮЩЕГО ЭФФЕКТА ПОРОШКОВЫХ СОСТАВОВ ПРИ ТУШЕНИИ ОЧАГА ГОРЕНИЯ | 2019 |

|

RU2727271C1 |

| Устройство для тушения пожара | 1976 |

|

SU814366A1 |

1. Способ определения огнетушащей способности порошковых составов, включающий подачу дезагрегированного в струе сжатого газа порошкового состава на пламя модельного очага горения снизу с последующей оценкой огнетушащей способности, отличающийся тем, что, с целью повышения точности определения огнетушащей способности и снижения расхода испытуемого порошка, дезагрегированный в струе сжатого газа порошок подают на пламя модельного очага горения сверху в течение 0,1-0,5 с под давлением 0,08-0,12 МПа I с последующей оценкой огнетушащей способko ности по количеству порошка необходимого для тушения. Г сд ел Ю

Изобретение относится к способам и установкам для определения огнетушащей способности порошковых составов.

Известен способ определения огнетушацхей способности порошковых составов, включающий подачу дезагрегированного в струе сжатого газа порошкового состава на плане модельного очага горения снизу с последующей оценкой огнетушашей способности I.

Известно устройство для осуществления этого способа, содержащее узел подачи газопорошковой смеси с источником сжатого газа и загрузочным бункером, средство для создания модельного очага горения, цилиндрическую испытательную камеру и средство для определения количества порошка 1.

Недостатками известных способа и устройства являются низкая точность определения огнетушащей способности и большой расход испытуемого порошка.

Целью изобретения является повышение точности определения огнетушащей способности и снижение, расхода испытуемого порошка.

Поставленная цель достигается тем, что согласно способу определения огнетушащей способности порошковых составов, включающему подачу дезагрегированного в струе сжатого газа порошкового состава на пламя модельного очага горения снизу с последующей оценкой огнетущащей способности, дезагрегированный в струе сжатого газа порошок подают на пламя модельного очага горения сверху в течение 0,1 - 0,5 с под давлением 0,08-0,12 МП а с последующей оценкой огнетушащей способности по количеству порошка необходимого для тушения.

Кроме того, устройство, содержашее узел подачи газопорошковой смеси с источником сжатого газа и загрузочным бункером, средство для создания модельного очага горения, цилиндрическую испытатель-.

ную камеру и средство для определения количества порошка, имеет охлаждающий кожух, в котором концентрично размещена цилиндрическая испытательная камера, установленная над средством для создания модельного очага горения, а узел подачи газопорошковой смеси выполнен в виде S-образной трубы, одним концом соединенной с источником сжатого газа, а другой конец установлен соосно цилиндрической испытательной камеры в верхней ее части, причем загрузочный бункер установлен в нижнем колене S-образной трубы.

Выбор интервалов значений давления и времени подачи сжатого газа обусловлен

5 тем, что давление и время подачи сжатого газа должны быть минимальными и в то же время достаточными для того, чтобы сформированный таким образом импульс сжатого газа полностью подавал порцию порошка на очаг; кроме того, в отсутствие порошка сформированный импульс сжатого газа при любых значениях давления и времени подачи сжатого газа из выбранных интервалов не должен тушить пламя модельного очага. Существенным фактором повышения точности определения огнетушащей способности порошков в предлагаемом способе является подача порошка вертикально, вниз на очаг в течение короткого строго фиксированного промежутка времени (0,1-0,5 с) импульсом сжатого газа при относительно

0 небольшом давлении (0,08-0,12 МПа).

Проведение процесса подачи порошка на очаг- тушение очага за промежутки времени 0,1-0,5 с позволяет повысить точность определения огнетущащей способности порошков до 0,01 г при 98% воспроизводимости; существенно уменьщить расход порошка на тушение, поскольку порошок подается, на очаг с достаточно высокой интенсивностью и строго фиксированной его объемной концентрацией, что приводит к

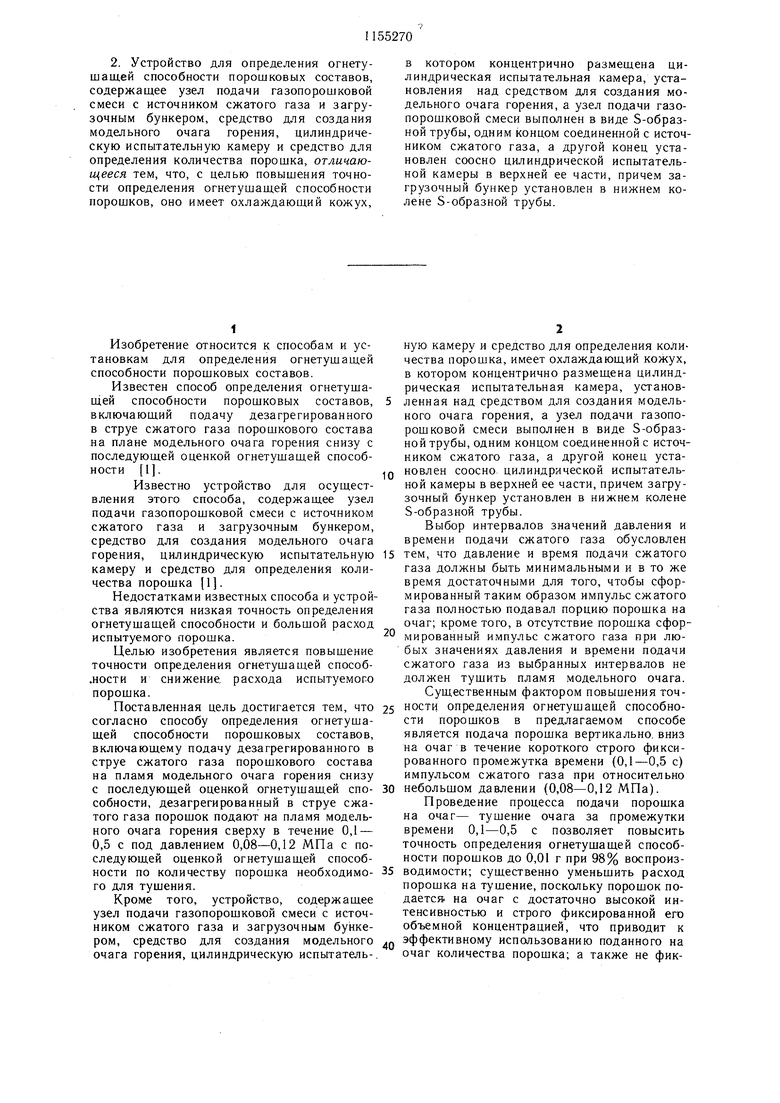

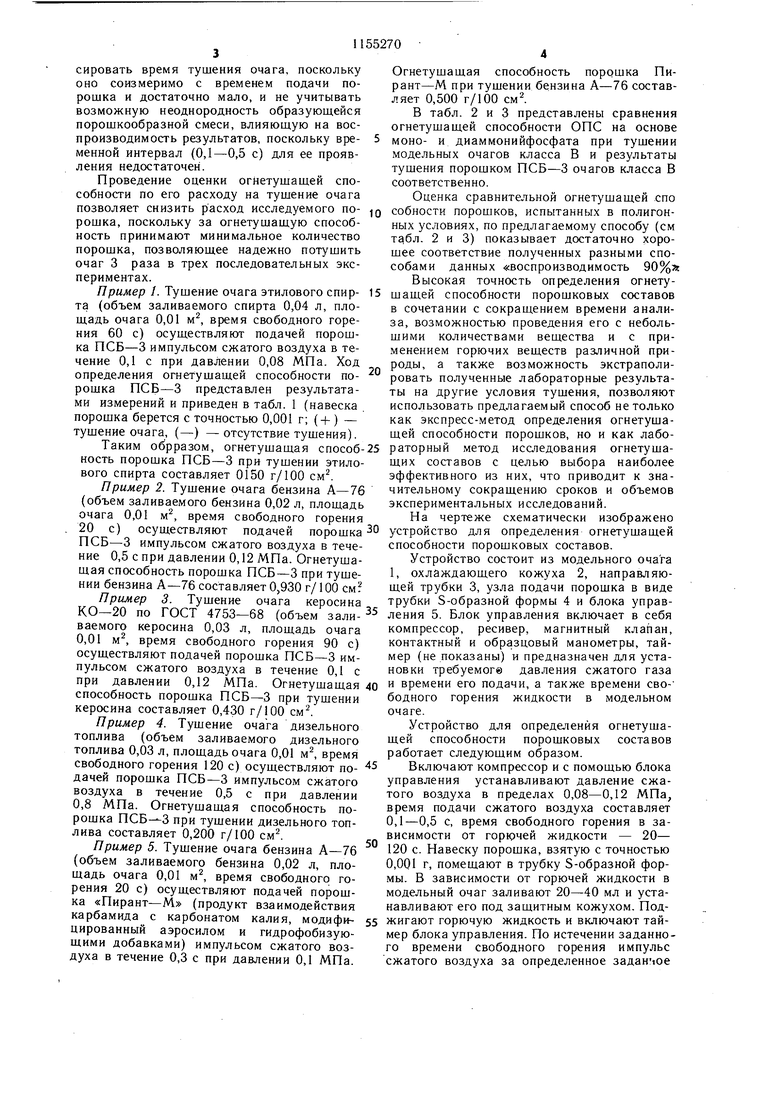

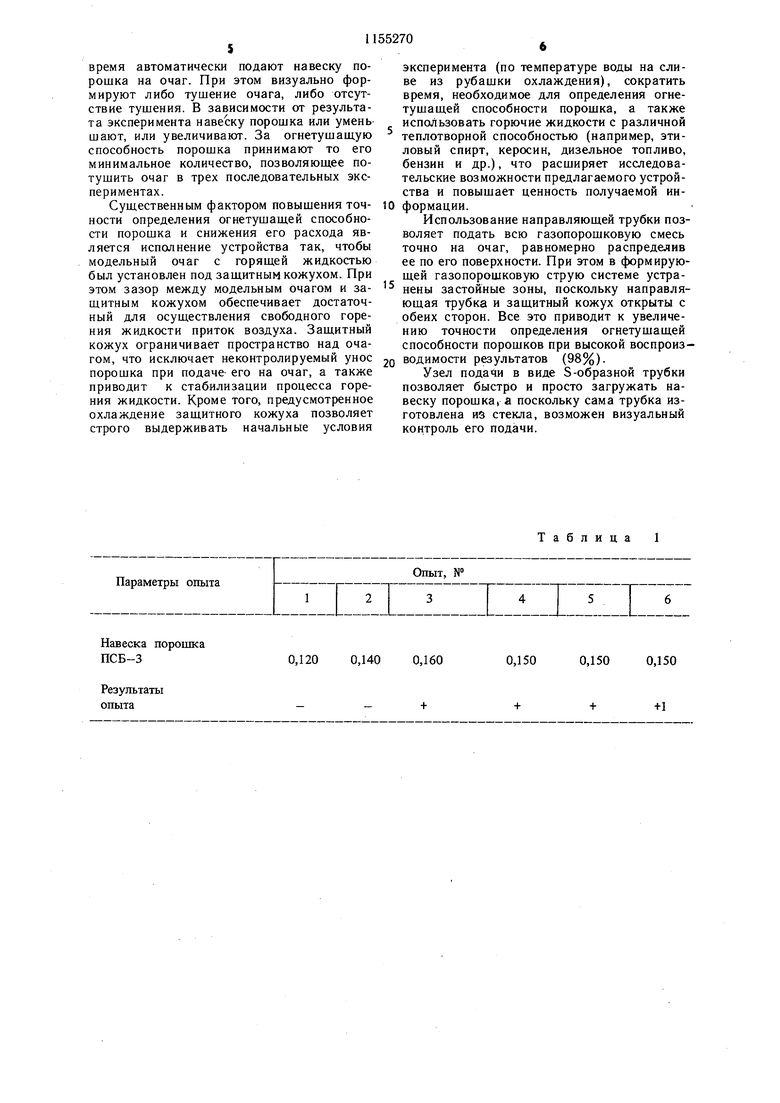

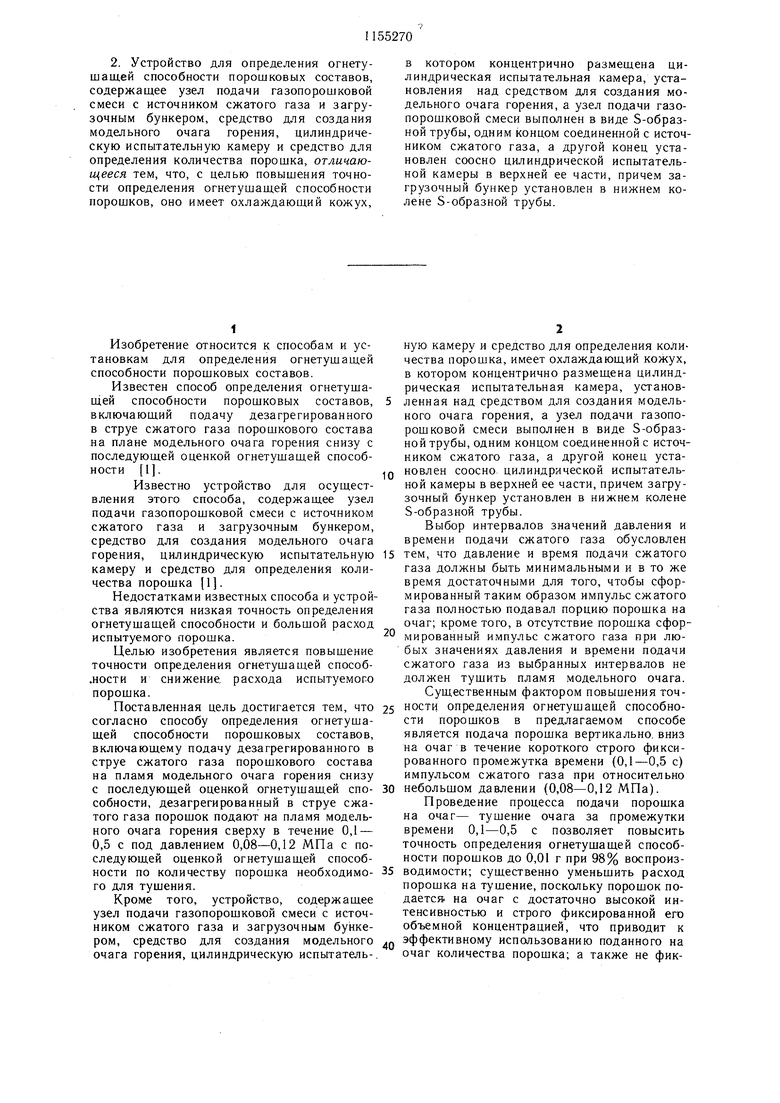

- эффективному использованию поданного на очаг количества порошка; а также не фиксировать время тушения очага, поскольку оно соизмеримо с временем подачи порошка и достаточно мало, и не учитывать возможную неоднородность образующейся порошкообразной смеси, влияющую на воспроизводимость результатов, поскольку временной интервал (0,1-0,5 с) для ее проявления недостаточен. Проведение оценки огнетушащей способности по его расходу на тушение очага позволяет снизить расход исследуемого порошка, поскольку за огнетушащую способность принимают минимальное количество порошка, позволяющее надежно потушить очаг 3 раза в трех последовательных экспериментах. Пример 1. Тушение очага этилового спирта (объем заливаемого спирта 0,04 л, площадь очага 0,01 м, вркмя свободного горения 60 с) осуществляют подачей порошка ПСБ-3 импульсом сжатого воздуха в течение 0,1 с при давлении 0,08 МПа. Ход определения огнетушащей способности порощка ПСБ-3 представлен результатами измерений и приведен в табл. 1 (навеска порошка берется с точностью 0,001 г; (+ ) - тушение очага, (-) - отсутствие тушения). Таким обрразом, огнетущащая способность порошка ПСБ-3 при тушении этилового спирта составляет 0150 г/100 см. Пример 2. Тушение очага бензина А-76 (объем заливаемого бензина 0,02 л, площадь очага 0,01 м, время свободного горения 20 с) осуществляют подачей порошка ПСБ-3 импульсом сжатого воздуха в течение 0,5 с при давлении 0,12 МПа. Огнетушащая способность порошка ПСБ-3 при тушении бензина А-76 составляет 0,930 г/100 см Пример 3. Тушение очага керосина КО-20 по ГОСТ 4753-68 (объем заливаемого керосина 0,03 л, площадь очага 0,01 м, время свободного горения 90 с) осуществляют подачей порошка ПСБ-3 импульсом сжатого воздуха в течение 0,1 с при давлении 0,12 МПа. Огнетущащая способность порошка ПСБ-3 при тушении керосина составляет 0,430 г/100 см. Пример 4. Тушение очага дизельного топлива (объем заливаемого дизельного топлива 0,03 л, площадь очага 0,01 м, время свободного горения 120 с) осуществляют подачей порощка ПСБ-3 импульсом сжатого воздуха в течение 0,5 с при давлении 0,8 МПа. Огнетущащая способность порошка при тушении дизельного топлива составляет 0,200 г/100 см1 ,.,.ч.х,.„. Пример 5. Тушение очага бензина А-76 (объем заливаемого бензина 0,02 л, площадь очага 0,01 м, время свободного горения 20 с) осуществляют подачей порошка «Пирант-М (продукт взаимодействия карбамида с карбонатом калия, модиф цированный аэросилом и гидрофобизующими добавками) импульсом сжатого воздуха в течение 0,3 с при давлении 0,1 МПа. Огнетушащая способность порошка Пирант-М при тушении бензина А-76 составляет 0,500 г/100 см. В табл. 2 и 3 представлены сравнения огнетушашей способности ОПС на основе моно- и диаммонийфосфата при тушении модельных очагов класса В и результаты тушения порошком ПСБ-3 очагов класса В соответственно. Оценка сравнительной огнетушащей спо собности порошков, испытанных в полигонных условиях, по предлагаемому способу (см табл. 2 и 3) показывает достаточно хорошее соответствие полученных разными способами данных «воспроизводимость 90% Высокая точность определения огнетушащей способности порошковых составов в сочетании с сокращением времени анализа, возможностью проведения его с небольшими количествами вещества и с применением горючих веществ различной природы, а также возможность экстраполировать полученные лабораторные результаты на другие условия тушения, позволяют использовать предлагаемый способ не только как экспресс-метод определения огнетушащей способности порошков, но и как лабораторный метод исследования огнетушащих составов с целью выбора наиболее эффективного из них, что приводит к значительному сокращению сроков и объемов экспериментальных исследований. На чертеже схематически изображено устройство для определения огнетушашей способности порошковых составов. Устройство состоит из модельного очага 1, охлаждающего кожуха 2, направляющей трубки 3, узла подачи порошка в виде трубки S-образной формы 4 и блока управ. .ления 5. Блок управления включает в себя компрессор, ресивер, магнитный клаПан, контактный и образцовый манометры, таймер (не показаны) и предназначен для установки требуемог® давления сжатого газа времени его подачи, а также времени свободногогорения жидкости в модельном очаге. Устройство для определения огнетушащей способности порошковых составов работает следующим образом. Включают компрессор и с помощью блока управления устанавливают давление сжатого воздуха в пределах 0,08-0,12 МПа, время подачи сжатого воздуха составляет 0,1-0,5 с, время свободного горения в зависимости от горючей жидкости - 20- 120 с. Навеску порошка, взятую с точностью 0,001 г, помешают в трубку S-образной формы. В зависимости от горючей жидкости в модельный очаг заливают 20-40 мл и устанавливают его под защитным кожухом. Поджигают горючую жидкость и включают таймер блока управления. По истечении заданного времени свободного горения импульс сжатого воздуха за определенное заданюе

время автоматически подают навеску порошка на очаг. При этом визуально формируют либо тушение очага, либо отсутствие тушения. В зависимости от результата эксперимента навеску порошка или умень шают, или увеличивают. За огнетушащую способность порошка принимают то его минимальное количество, позволяющее потушить очаг в трех последовательных экспериментах.

Суш,ественным фактором повышения точности определения огнетушаш.ей способности порошка и снижения его расхода является исполнение устройства так, чтобы модельный очаг с горяш.ей жидкостью был установлен под защитным кожухом. При этом зазор между модельным очагом и защитным кожухом обеспечивает достаточный для осуществления свободного горения жидкости приток воздуха. Защитный кожух ограничивает пространство над очагом, что исключает неконтролируемый унос порошка при подаче его на очаг, а также приводит к стабилизации процесса горения жидкости. Кроме того, предусмотренное охлаждение защитного кожуха позволяет строго выдерживать начальные условия

0,120 0,140 0,160

эксперимента (по температуре воды на сливе из рубашки охлаждения), сократить время, необходимое для определения огнетушащей способности порощка, а также использовать горючие жидкости с различной теплотворной способностью (например, этиловый спирт, керосин, дизельное топливо, бензин и др.), что расширяет исследовательские возможности предлагаемого устройства и повышает ценность получаемой информации.

Использование направляющей трубки позволяет подать всю газопорошковую смесь точно на очаг, равномерно распределив ее по его поверхности. При этом в формирующей газопорошковую струю системе устранены застойные зоны, поскольку направляющая трубка и защитный кожух открыты с обеих сторон. Все это приводит к увеличению точности определения огнетущащей способности порошков при высокой воспроизводимости результатов (98%).

Узел подачи в виде S-образной трубки позволяет быстро и просто загружать навеску порошка, а поскольку сама трубка изготовлена и5 стекла, возможен визуальный контроль его подачи.

Таблица 1

0,1500,1500,150

+1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3552790/12, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| C/luf | |||

Авторы

Даты

1985-05-15—Публикация

1983-01-06—Подача