ел

(

Изобретение относится к аппаратам, в которых с целью интенсификации процесса осуществляется электродинамическое псевдоожижение тонкодисперсной твердой фазы. Такие аппараты предназначены как для получения газообразного продукта, например, при гетерогенном катализе в системе газ - твердое тело, так и продукта в твердом состоянии путем окисления или восстановления тонкодисперсных частиц твердой фазы, например, при прямом восстановлении порошков окси.дов металлов.

Известны аппараты, реализующие электродинамическое псевдоожижение частиц твердой фазы и позволяющие псевдоожижать частицы с размером от десятых долей микрометра 1,

Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат, содержащий корпус с крьшками, изолированный от корпуса профилированный высокопотенциальный электрод, снабженный приводным устройством, и тех.нологические патрубки 23.

Однако для осуществления непрерывности процесса необходимо горизонтальное расположение оси аппарата, требующее больших рабочих площадей, а для обеспечения герметичности высоковольтного изолятора использованы дополнительные элементы конструкции.

Кроме того, в известном аппарате невозможно изменить суммарный объем З.ОН электродинамического псевдоожижения частиц твердой фазы. Происходит запудривание частицами высокодисперсной твердой фазы поверхности высоковольтных изоляторов, что приводит к потерям энергии тока Высокого напряжения, пробоям на корпус и, в конечном итоге, срыву процесса псевдоржижения. При использовании устройств для непрерывного получения продукта в виде порошка необходимо сообщать высокопотенциальному электроду вращательное движение, что усложняет конструкцию ввода высокого напряжения и требует привода.

Цель изобретения - поБьшение надежности работы и качества продукта.

Поставленная цель достигается тем, что в реакторе для гетерогеинык- процессов газ - твердое, содержащем корпус, технологические штуцеры, источ-tник высокого напряжения, центральный

изолятор с расположенным на нем центральным электродом с закрепленными на нем дисками и установленный коаксиально ему снаружи периферийный электрод с закрепленными на нем кольцами, размещенными между дисками центрального электрода с образованием между собой контактной камеры, ввод газа выполнен в виде тора, на внутренней поверхности которого по периметру выполнена щель, при этом тор охватывает расположенный вертикально центральный изолятор ввода высокого напряжения.

При этом каналы в электродах различной полярности сдвинуты один относительно другого в горизонтальной плоскости на угол 180°.

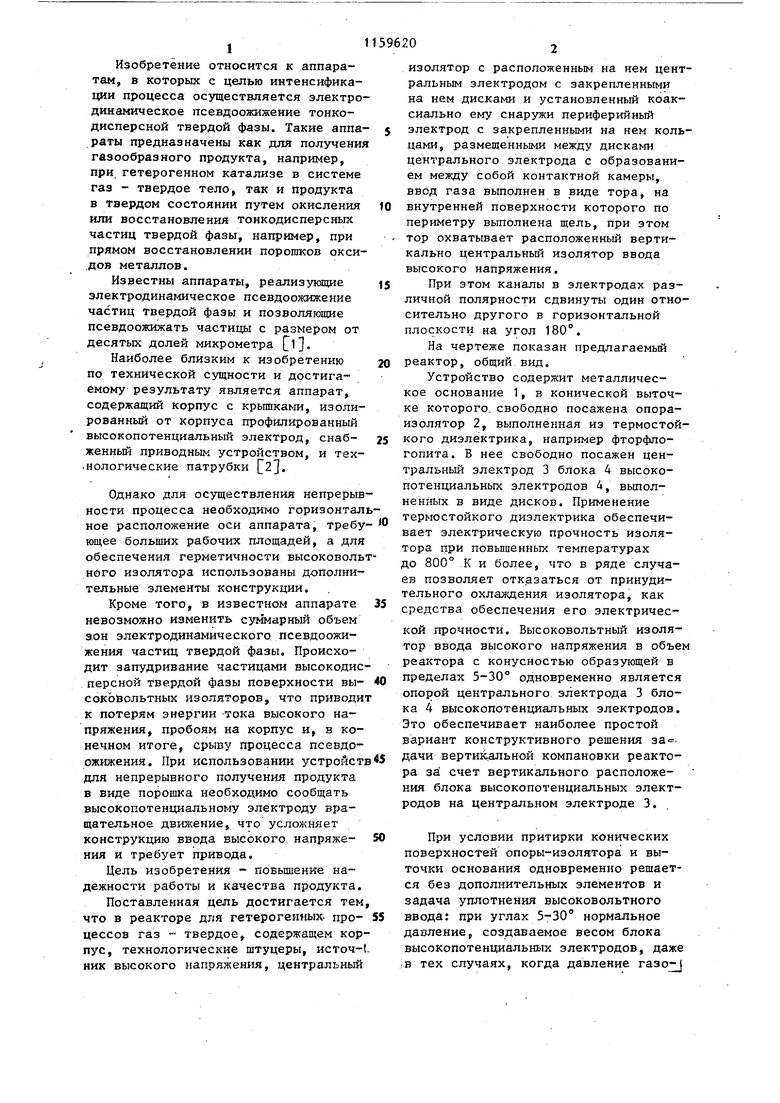

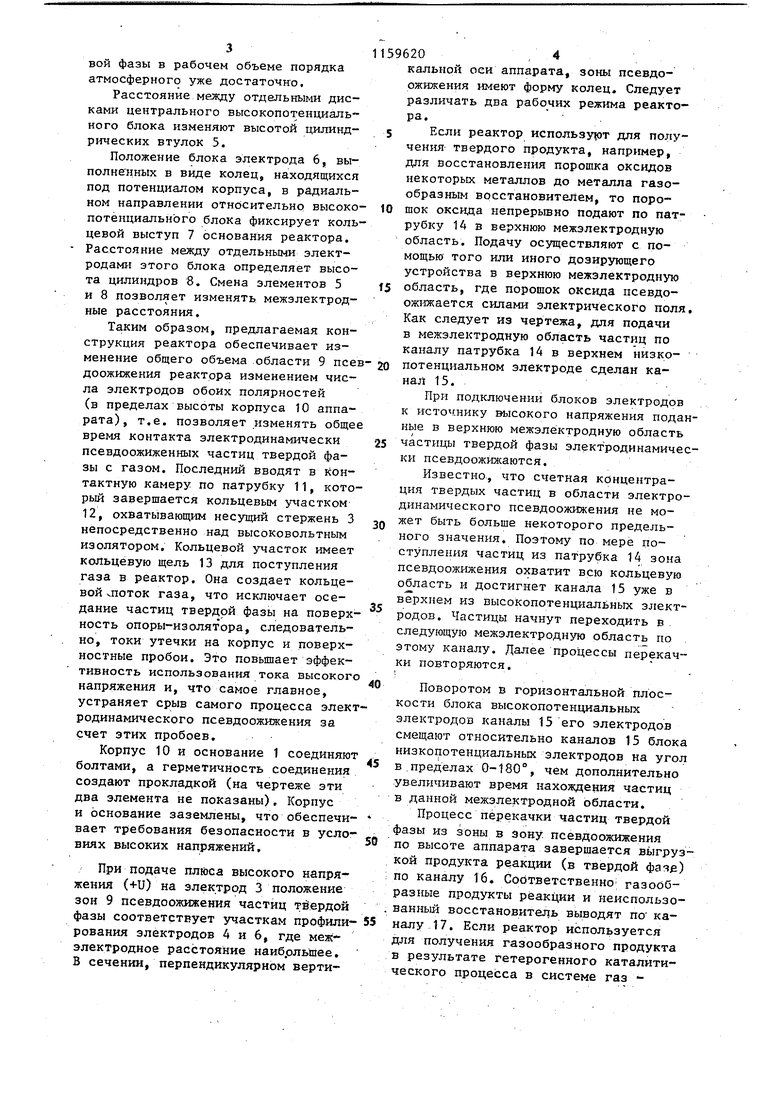

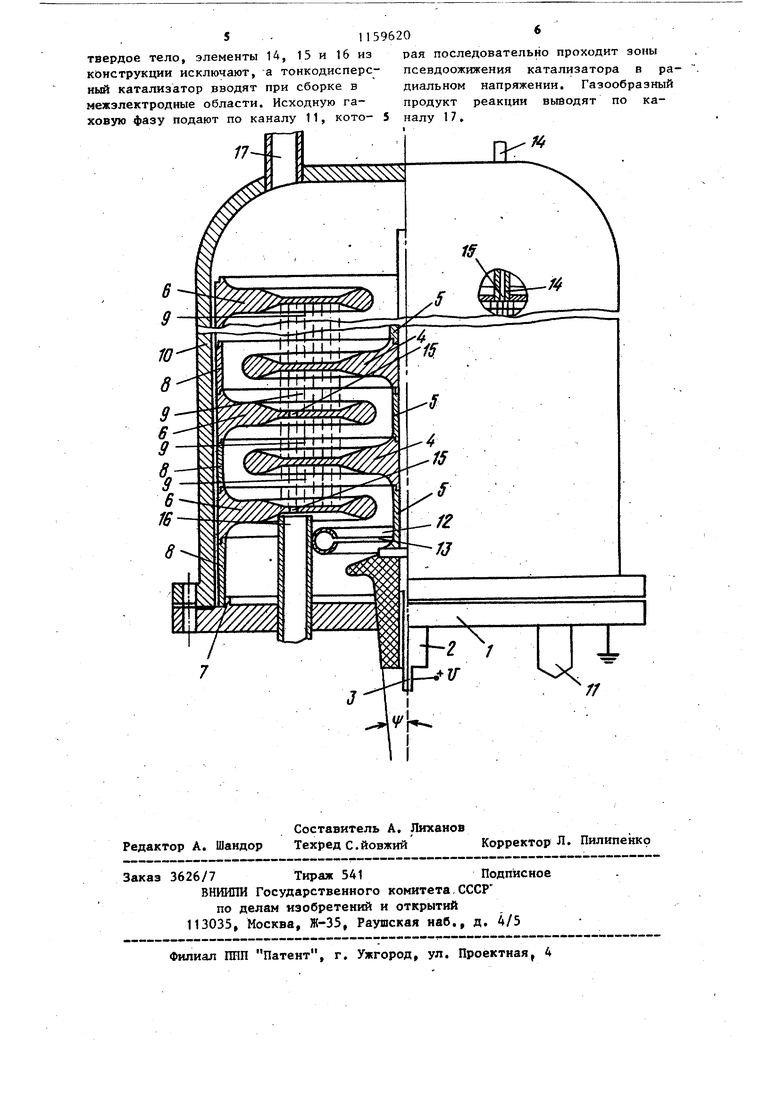

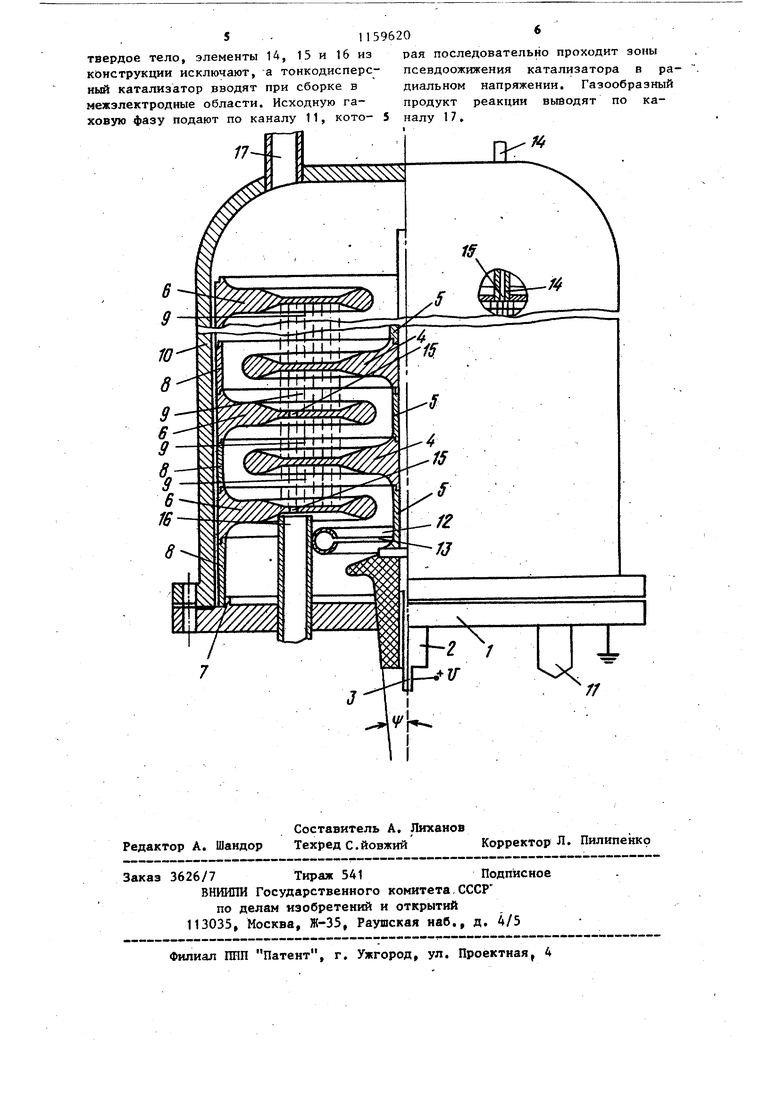

На чертеже показан предлагаемый реактор, общий вид.

Устройство содержит металлическое основание 1, в конической выточке которого, свободно посажена опораизолятор 2, выполненная из термостойкого диэлектрика, например фторфлогопита. В нее свободно посажен центральный электрод 3 блока 4 высокопотенциальных электродов 4, вьтолненгшх в виде дисков. Применение термостойкого диэлектрика обеспечивает электрическую прочность изолятора при повышенных температурах до 800° К и более, что в ряде случаев позволяет отказаться от принудительного охлаждения изолятора, как средства обеспечения его электрической прочности. Высоковольтный изолятор ввода высокого напряжения в объе реактора с конусностью образующей в пределах 5-30 одновременно является опорой центрального электрода 3 блока 4 высокопотенхщальных электродов. Это обеспечивает наиболее простой вариант конструктивного рещения за дачи вертикальной компановки реактора 331 счет вертикального расположения блока высокопотенциальных электродов на центральном электроде 3.

При условии притирки конических поверхностей опоры-изолятора и выточки основания одновременно рещается без дополнительных элементов и задача уплотнения высоковольтного ввода: при углах 5-30° нормальное давление, создаваемое весом блока высокопотенциальных электродов, даже в тех случаях, когда давление газо

3

вой фазы в рабочем объеме порядка атмосферного уже достаточно.

Расстояние между отдельными дисками центрального высокопотенциального блока изменяют высотой цилиндрических втулок 5.

Положение блока электрода 6, выполненных в виде колец, находящихся под потенциалом корпуса, в радиальном направлении относительно высокопотенциального блока фиксирует кольцевой выступ 7 основания реактора. Расстояние между отдельными электродами этого блока определяет высота цилиндров 8. Смена элементов 5 и 8 позволяет изменять межэлектродные расстояния.

Таким образом, предлагаемая конструкция реактора обеспечивает изменение общего объема области 9 псевдоожижения реактора изменением числа электродов обоих полярностей (в пределах высоты корпуса 10 аппарата), т,е, позволяет изменять общее время контакта электродинамически псевдоожиженных частиц твердой фазы с газом. Последний вводят в контактную камеру по патрубку 11, который завершается кольцевым участком 12, охватывающим несущий стержень 3 непосредственно над высоковольтным изолятором. Кольцевой участок имеет кольцевую щель 13 для поступления газа в реактор. Она создает кольцевой хпоток газа, что исключает оседание частиц твердой фазы на поверхность опоры-изолятора, следовательно, токи утечки на корпус и поверхностные пробои. Это повышает эффективность использования тока высокого напряжения и, что самое главное, устраняет срыв самого процесса электродинамического псевдоожижения за счет этих пробоев.

Корпус 10 и основание 1 соединяют болтами, а герметичность соединения создают прокладкой (на чертеже эти два элемента не показаны). Корпус и основание заземлены, что обеспечивает требования безопасности в условиях высоких напряжений.

При подаче плйса высокого напряжения (+U) на электрод 3 положение зон 9 псевдоожижения частиц твердой фазы соответствует участкам профилирования электродов 4 и 6, где межэлектродное расстояние наибрльюее, В сечении, перпендикулярном верти59620,4

кальной оси аппарата, зоны псевдоожгокения имеют форму колец. Следует различать два рабочих режима реактора.

5 Если реактор использу1от для получен1У1 твердого продукта, например, для восстановления порощка оксидов некоторых металлов до металла газообразным восстановителем, то порошок оксида непрерьшно подают по патрубку 14 в верхнюю межэлектродную область. Подачу осуществляют с помощью того или иного дозирующего устройства в верхнюю межэлектродную

5 область, где порошок оксида псевдоожтшается силами электрического поля. Как следует из чертежа, для подачи в межэлектродную область частиц по каналу патрубка 14 в верхнем низко0 потенциальном электроде сделан канал 15.

При подключении блоков электродов к источнику высокого напряжения поданные в верхнюю межэлёктродную область

5 частицы твердой фазы электродинамически псевдоожиясаются.

Известно, что счетная концентрация твердых частиц в области электродинамического псевдоожижения не моQ жет быть больше некоторого предельного значения. Поэтому по мере поступления частиц из патрубка 14 зона псевдоожижения охватит всю кольцевую область и достигнет канала 15 уже в верхнем из высокопотенциальных электродов. Частицы начнут переходить в следующую межэлектродную область по этому каналу. Далее процессы перекачки повторяются.

0 Поворотом в горизонтальной плоскости блока высокопотенциальных электродов каналы 15 его электродов смещают относительно каналов 15 блока низкопотенциальных электродов на угол

5 в.пределах 0-180, чем дополнительно увеличивают время нахождения частиц в данной межэлектродной области.

Процесс перекачки частиц твердой фазы из зоны в зону, псевд о ожижения

0 по высоте аппарата завершается выгрузкой продукта реакции (в твердой фач) ; по каналу 16. Соответственно газообразные продукты реакции и неиспользо. ванный восстановител Ь выводят по каналу 17. Если реактор используется для получения газообразного продукта в результате гетерогенного каталитического процесса в системе газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для проведения гетерогенных процессов | 1977 |

|

SU709160A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2061550C1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201429C1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| КЛАССИФИКАТОР | 1992 |

|

RU2061553C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПУТЕМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ФОЛЬГИ (ВАРИАНТЫ) | 2013 |

|

RU2526334C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ АКТИВАЦИИ ВОДНЫХ ПУЛЬП И СУСПЕНЗИЙ | 2011 |

|

RU2470875C1 |

| СЕПАРАТОР ПОРОШКОВ ВЫСОКОЙ ДИСПЕРСНОСТИ | 1992 |

|

RU2062657C1 |

| ИОНИЗАЦИОННАЯ КАМЕРА СИСТЕМЫ УПРАВЛЕНИЯ И ЗАЩИТЫ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2215343C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2002 |

|

RU2219136C2 |

1. РЕАКТОР для гетерогенных процессов газ - твердое, содержащий корпус, технологические штуцеры, источник высокого напряжения, центральный изолятор с расположенным на нем центральным электродом с закрепленными на нем дисками и установленный коаксиально ему снарурки периферийный электрод с закрепленными на нём кольцами, размещенными между дисками цент, рального электрода с, образованием между собой контактной камеры о т л ичающийсд тем, что, с цепью повышения надежности и качества продукта, ввод газа выполнен в виде тора, на внутренней поверхности которого по периметру выполнена щель, при этом тор охва;тывает расположенньй вертикально центральный изолятор ввода высокогр напряжения. 2. Реактор по п. 1, о т л и ч а-/ ю щ и и с я тем, что каналы в электродах различной полярности сдвинуты один относительно другого в горизонтальной плоскости на угол 180°, СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор для проведения гетерогенных процессов | 1977 |

|

SU709160A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское, свидетельство СССР № 718159, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-07—Публикация

1983-05-17—Подача