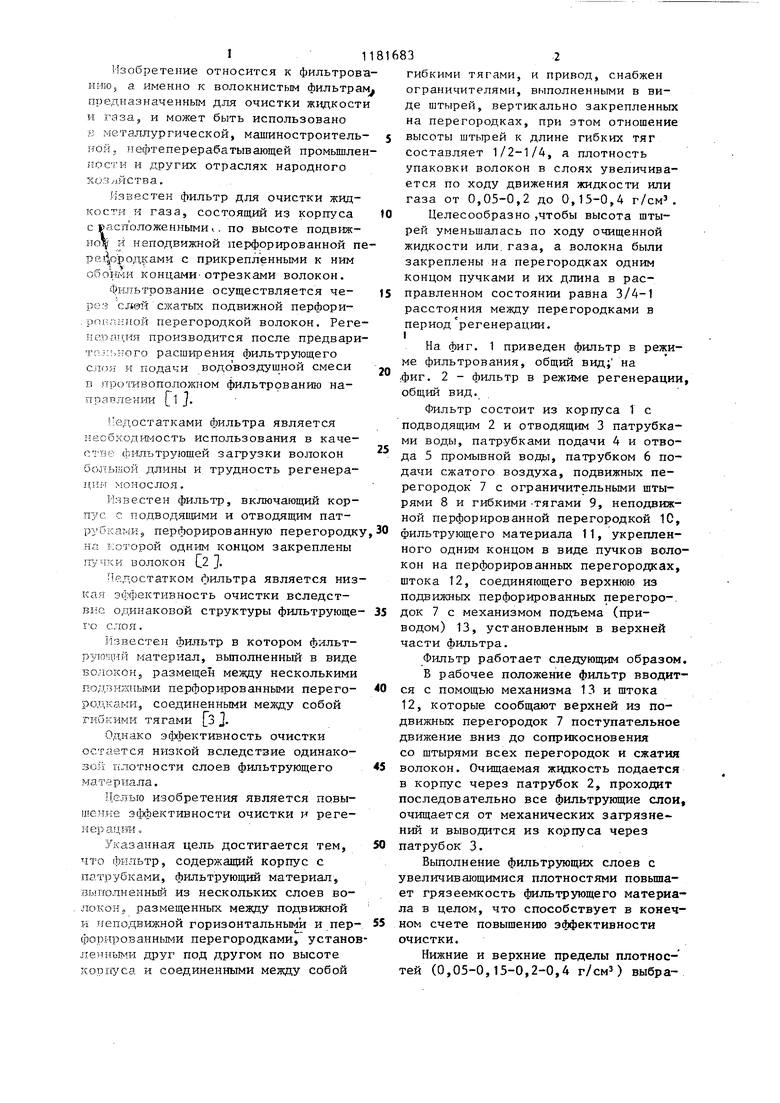

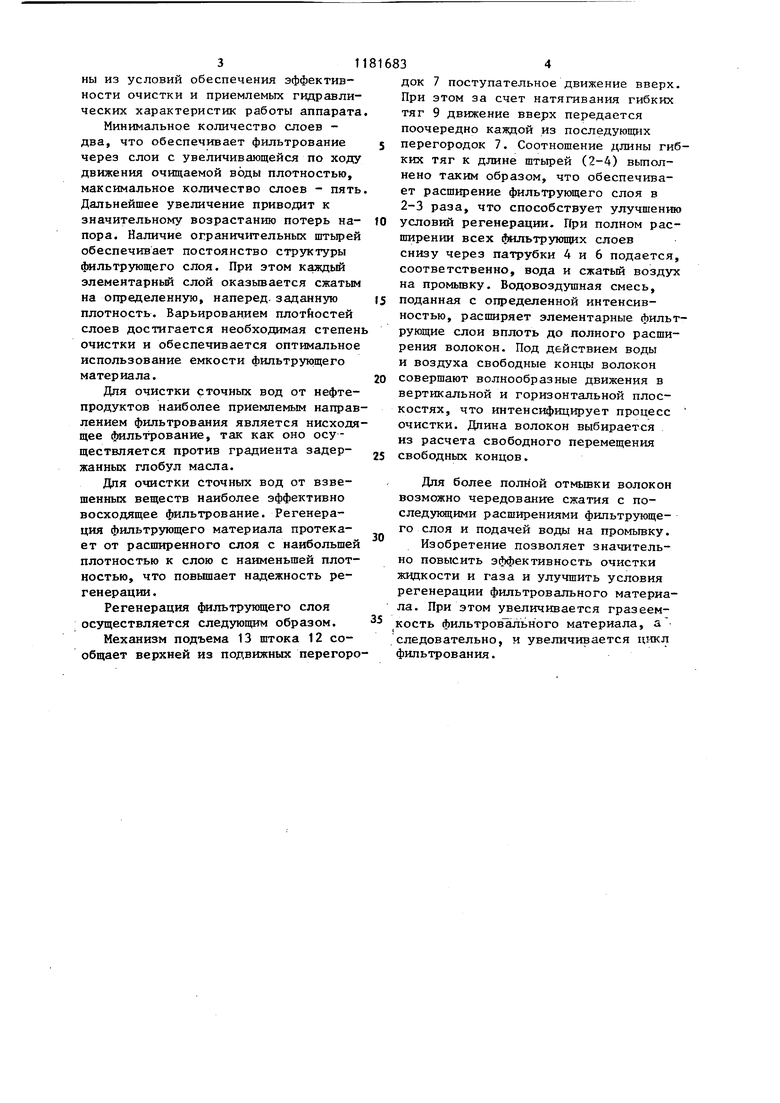

Изобретение относится к фильтров нию j а именно к волокнистым фильтра предназначенным для очистки жидкост и газа, и может быть использовано в металлургической, маииностроитель ной, нефтеперерабатывающей промышле ности и других отраслях народного :-;озлмства. Известен фильтр для очистки жидкости и газа, состоящий из корпуса с расположенными I, по высоте подвижно и неподвижной перфорированной п ринородками с прикрепленными к ним обоими концами-отрезками волокон. Фильтрование осуществляется через сл®й с.жатых подвижной перфори. рп1,-:;ап(ой перегородкой волокон, Реге мератгиу производится после предвари тг;,;г.юго расширения фильтрующего слоя и подачи водовоздушной смеси II противоположном фильтрованию напраплении f1J. Недостатками фильтра является кесбходи1--юсть использования в качестве фильтрующей загрузки волокон большой длины и трудность регенераЦИ;- МОНОСЛОЯ. ) звестен фильтр, включающий корпз с с подводящими и отводящим патруОками перфорированную перегородк на кочорой одним концом закреплены пучки волокон С2 . П.едостатком фильтра является низ кая эффективность очистки вследстBiie одинаковой структуры фштьтрующе гО слоя. Известен фильтр в котором фильтругаций материал, вьтолненный в виде EOJioKOHj размещен между несколькими яодвихомыми перфорзфованными перегородками, соединенными мезоду собой гибкими тягами З J. Однако эффективность очистки остается низкой вследствие одинакоBoii плотности слоев фильтрующего материала. Целью изобретения является повышение эфсЬективности очистки и регеиерацш;, Указанная цель достигается тем, что фильтр, содержащий корпус с патрубками, фильтрующий материал, зыгголненньй из нескольких слоев волокон, размещенных между подвижной и неподвшкной горизонтальными и пер форированными перегородками, устано ленными друг под другом по высоте корпуса и соединенными между собой гибкими тягами, и привод, снабжен ограничителями, выполненными в виде штырей, вертикально закрепленных на перегородках, при этом отношение высоты штырей к длине гибких тяг составляет 1/2-1/4, а плотность упаковки волокон в слоях увеличивается по ходу движения жидкости или газа от 0,05-0,2 до 0,15-0,4 г/см. Целесообразно ,чтобы высота штырей уменьшалась по ходу очищенной жидкости или.газа, а волокна были закреплены на перегородках одним концом пучками и их длина в расправленном состоянии равна 3/4-1 расстояния между перегородками в периодрегенерации. I На фиг. 1 приведен фильтр в режиме фильтрования, общий вид; на ;фиг. 2 - фильтр в режиме регенерации, общий вид. Фильтр состоит из корпуса 1 с подводящим 2 и отводящим 3 патрубками воды, патрубками подачи 4 и отвода 5 промывной воды, патрубком 6 подачи сжатого воздуха, подвижных перегородок 7 с ограничительньми штырями 8 и гибкими -тягами 9, неподвижной перфорированной перегородкой 1C, фильтрующего материала 11, укрепленного одним концом в виде пучков волокон на перфорированных перегородках, штока 12, соединяющего верхнюю из подвижных перфорированных перегоро-. док 7 с механизмом подъема (приводом) 13, установленным в верхней части фильтра. Фильтр работает следующим образом. Б рабочее положение фильтр вводится с помощью механизма 13 и штока 12, которые сообщают верхней из подвижных перегородок 7 поступательное движение вниз до соприкосновения со штырями всех перегородок и сжатия волокон. Очищаемая жидкость подается в корпус через патрубок 2, проходит последовательно все фильтрующие слои, очищается от механических загрязне НИИ и выводится из корпуса через патрубок 3. Выполнение фильтрующих слоев с увеличивающимися плотностями повышает грязеемкость фильтрующего материала в целом, что способствует в конечном счете повышению эффективности очистки. Нижние и верхние пределы плотностей (0,05-0,15-0,2-0,4 г/смО выбраны из условий обеспечения эффективности очистки и приемлемых гидравлических характеристик работы аппарата

Минимальное количество слоев два, что обеспечивает фильтрование через слои с увеличивающейся по ходу движения очищаемой воды плотностью, максимальное количество слоев - пять Дальнейшее увеличение приводит к значительному возрастанию потерь напора. Наличие ограничительных штырей обеспечивает постоянство структуры фильтрующего слоя. При этом каждый элементарный слой оказьгоается сжатым на определенную, наперед, заданную плотность. Варьированием плотйостей слоев достигается необходимая степен очистки и обеспечивается оптимальное использование емкости фильтрующего материала.

Для очистки сточных вод от нефтепродуктов наиболее приемлемым направлением фильтрования является нисходящее льтрование, так как оно осуществляется против градиента задержанных глобул масла.

Для очистки сточных вод от взвещенных веществ наиболее эффективно восходящее фильтрование. Регенерация фильтрующего материала протекает от расширенного слоя с наибольшей плотностью к слою с наименьшей плотностью, что повышает надежность регенерации .

Регенерация фильтрующего слоя осуществляется следующим образом.

Механизм подъема 13 штока 12 сообщает верхней из подвижных перегородок 7 поступательное движение вверх. При этом за счет натягивания гибких тяг 9 движение вверх передается поочередно каждой из последующих перегородок 7. Соотношение длины гибких тяг к длине штьфей (2-А) вьтолнено таким образом, что обеспечивает расширение фильтрующего слоя в 2-3 раза, что способствует улучшению условий регенерации. При полном расширении всех ййшьтрующих слоев снизу через патрубки 4 и 6 подается, соответственно, вода и сжатый воздух на промьшку. Водовоздушная смесь, поданная с определенной интенсивностью, расширяет элементарные фильтрующие слои вплоть до полного расширения волокон. Под действием воды и воздуха свободные концы волокон совершают волнообразные движения в вертикальной и горизонтальной плоскостях, что интенсифицирует процесс очистки. Длина волокон выбирается из расчета свободного перемещения свободных концов.

Для более полной отмьшки волокон возможно чередование сжатия с последукндими расширениями фильтрующего слоя и подачей воды на промывку.

Изобретение позволяет значительно повысить эффективность очистки жидкости и газа и улучшить условия регенерации фильтровального материала. При этом увеличивается граэеемкость фильтровального материала, а следовательно, и увеличивается цикл фильтрования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки воды | 1982 |

|

SU1049081A1 |

| Фильтр для очистки жидкостей | 1989 |

|

SU1636017A1 |

| Фильтр для очистки жидкостей | 1988 |

|

SU1562005A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2081672C1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1755871A1 |

| Фильтр для очистки воды | 1991 |

|

SU1810079A1 |

| Патронный фильтр Кусайко | 1984 |

|

SU1194454A1 |

| Способ регенерации волокнистой загрузки фильтра | 1987 |

|

SU1741859A1 |

| Фильтр для очистки воды | 1986 |

|

SU1367999A1 |

| Аппарат для очистки жидкости и газа | 1975 |

|

SU567463A1 |

1. ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ И ГАЗА, содержащий корпус с патрубками, фильтрующий материал. выполненньй в виде нескольких слоев волокон, размещенных между подвижной и неподвижной горизонтальными перфорированными перегородками, установленными по высоте корпуса и соединенными между собой гибкими тягами, и привод, отличающийся тем, что, с целью повышения эффективности очистки и регенерации, он снабжен ограничителями, выполненными в виде щтырей, вертикально закрепленных на перегородках, при этом отношение высоты штырей к длине гибких тяг составляет 1/2-1/4, а плотность упаковi ки волокон в слоях увеличивается по ходу движения жидкости или газа от (Л 0,05-0,2 до 0,15-0,4 г/см. 2. Фильтр по П.1, о т ли ч а ющ и и с я тем, что высота штырей уменьшается по ходу очищаемой жидкости или газа, а волокна закреплены на перегородках одним концом пучками и их длина в расправленном состоя00 нии равна 3/4-1 расстояния между перегородками в период регенерации. О5 00 09

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очистки жидкости и газа | 1975 |

|

SU567463A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-30—Публикация

1982-06-21—Подача