1

Изобретение относится к конструк ции газоразрядных осветительных ламп без электродов внутри бсшло- на, излучающих спектры различных химических элементов и применяемых в атомно-абсорбционных спектрофотометрах, квантовых стандартах и др

Целью изобретений является повышение стабильности излучения и срока службы лампы.

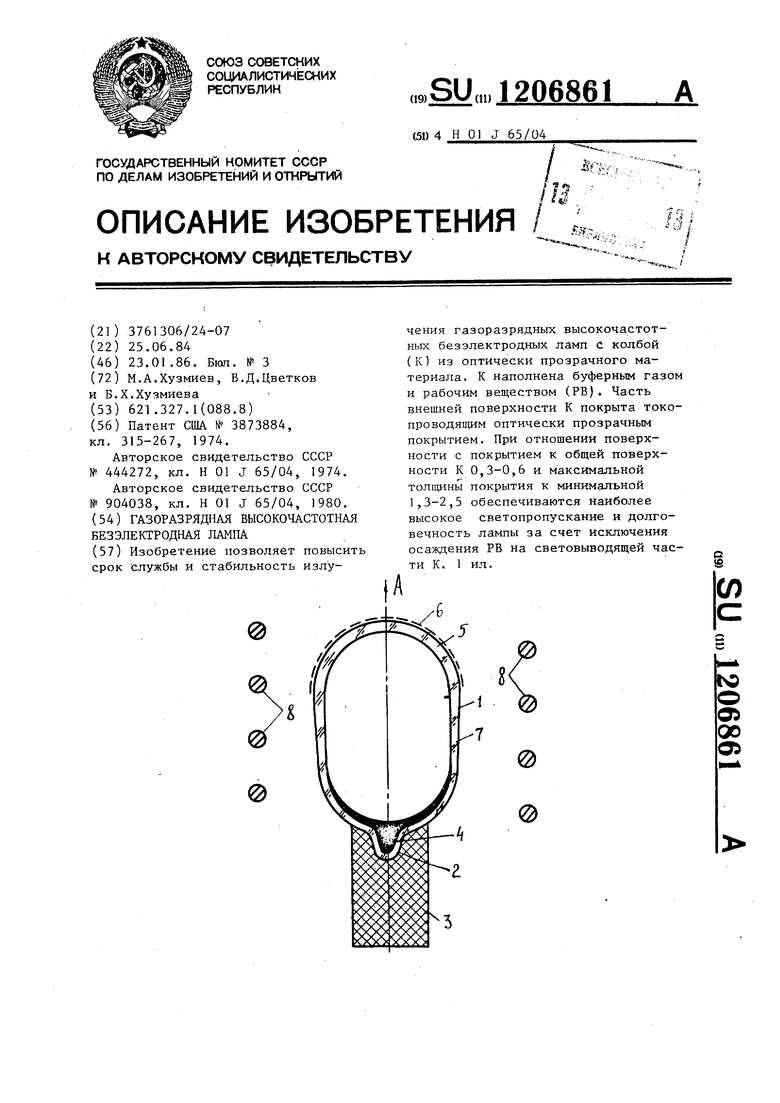

На чертеже изображена пре;щожен- ная лампа, осевой разрез.

Лампа имеет колбу 1, например, из высокосиликатного стетсла, сферическую или удлиненную, закрепленную со стороны отростка 2 на цоколе 3, например фторопластовом, наполненную рабочим веп;еством 4, например щелочным металлом, и буферным инертным газом. Вывод излучения из колбы I осуществляется через часть колбы.(в направлении стрелки А),, покрытой снаружи токо- проводящим оптически прозрачным покрытием 6, например, на основе двуокиси олова с добавками, повышающими проводимость, прозрачность и термоустойчивость. Стенка колбы на ее части 5 с покрытием 6 толще, чем стенка на остальной части 7 |без внешнего покрытия. Покрытие 6 в виде поверхности сегмента нанесено симметрично оси лампы, совпадающей с осью вывода излучения (по стрелке А). Толщина и проводимость покрытия 6 подбираются опытным путем в зависимости от габаритов ламп и режима ее работы. При работе лампа помещается внутри индуктора 8 высокочастотного генератора.

При включении генератора, под воздействием высокочастотного поля, создаваемого индуктором 8, в инертном буферном газе возникает разряд, который разогревает колбу , по мере разогрева металл 4 испаряется и интенсивность спектральных линий металла 4 возрастает вплоть до достижения требуемой величины. При испытаниях опытных образцов обнаружено, что излучающее облако возбужденных паров смещено от све- товыводящей части 5 к противоположной стенке колбы 1 (к ©тростку 2), что объяснено снижением напряженности высокочастотного поля в объеме колбы 1, прилегающем к части 5 колбы из-за действия покрытия 6.

2068612

Также обнаружено, что рабочая температура части 5 колбы выше температуры остальной части 7 на 30- вследствие дополнительного

5 нагрева покрытием 6, нагреваюпщмся в высокочастотном поле индуктора 8, что препятствует осаждению ме- . таяла 4 на внутренней поверхности световыводящей части 5 колбы, а из10 быток металла сосредоточен в от- тростке 2 и прилегающей зоне колбы 1. При выключении.генератора и прекращении разряда в колбе 1 часть 5 колбы остывает медленнее остальной

15 части 7, также и в образцах без цоколя 3, усиливающего теплоотвод. В результате этого, в остывших лампах отсутствуют следы металла 4 на части 5 колбы, что исключает воз-

20 можность реагирования рабочего вещества с материалом части 5 колбы в процессе разгорания лампы. Этот эффект сохраняется даже при значительном избытке в колбе I металла

25 4 пары металла осаждаются только на части 7 колбы. Изменение прозрачности которых несущественно для работы лампы. Указанный эффект начинает отчетливо проявляться, если

30 толщина части 5 колбы превышает толщину остальной части 7 в 1,3 раза и более. Однако, если указанное превышение более 2,5, для сохранения толщины стенки части 5 колбы в пределе лах, обеспечивающих высокое свето- пропускание, толщину стенки части 7 колбы приходится уменьшать до величин, не обеспечивающих механическую прочность колбы 1 и эксштуата4Q ционная надежность лампы снижается. Экспериментально выявлено, что, если отношение поверхности колбы 1 с покрытием 6 к общей поверхности колбы 1 более 0,6, зажигание разря 5 да в лампе становится затрудненным из-за чрезмерного экранирования высокочастотного поля. Однако снижение указанного отношения ниже 0,3 приводит к тому, что смещение раз

ряда от части 5 колбы становится не

заметньпу, кроме того, в остывшей лампе на части 5 колбы появляются следы металла 4. Оптимальным является вариант, когда покрытие 6 занимает 0,45-0,5 поверхности колбы 1, в этом случае в опытных шаровых лампах достигнуто увеличение срока службы, по сравнению с лам31206861 4

пой без покрытия и с колбой из то-ней поверхности которой имеет того же материала, в 2,3-2,5 раза,копроводящее оптически прозрачное при более высокой стабильности из-покрытие, отличающаяся лучения.тем, что, с целью повышения срока

j.ее службы и стабильности излучения.

Формула изобретенияотношение поверхности колбы с указанным покрытием и общей поверх- Газоразрядная высокочастотнаяности колбы равно 0,3-0,6, толщина безэлектродная лампа, содержащаястенки колбы с покрытием больше наполненную рабочим веществом и ютолщины стенки без покрытия, при- буферным газом колбу из оптическичем отношение максимальной толщины прозрачного материала, часть внеш-стенки и минимальной равно 1,3-2,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоразрядная высокочастотная безэлектродная лампа | 1985 |

|

SU1275589A1 |

| Газоразрядная высокочастотная безэлектродная лампа и способ ее изготовления | 1985 |

|

SU1282239A1 |

| Газоразрядная лампа | 1980 |

|

SU966793A1 |

| Газоразрядная безэлектродная высокочастотная лампа | 1982 |

|

SU1056313A1 |

| Газоразрядная безэлектродная высокочастотная лампа | 1984 |

|

SU1220028A1 |

| Газоразрядная высокочастотная безэлектродная лампа | 1980 |

|

SU943922A1 |

| Газоразрядная лампа | 1988 |

|

SU1576933A1 |

| Газоразрядная высокочастотная безэлектродная лампа | 1980 |

|

SU945927A1 |

| БЕЗЭЛЕКТРОДНАЯ ВЫСОКОЧАСТОТНАЯ СПЕКТРАЛЬНАЯ | 1973 |

|

SU396753A1 |

| Газоразрядная безэлектродная высокочастотная лампа и способ ее изготовления | 1988 |

|

SU1571697A1 |

Изобретение позволяет повысить срок Службы и стабильность излучения газоразрядных высокочастотных безэлектродных ламп с колбой ( К) из оптически прозрачного материала, К наполнена буферным газом и рабочим веществом (РВ). Часть внешней поверхности К покрыта токо- проводящим оптически прозрачным покрытием. При отношении поверхности с покрытием к общей поверхности К 0,3-0,6 и максимальной толщины покрытия к минимальной 1,3-2,5 обеспечиваются наиболее высокое светопропускание и долговечность лампы за счет исключения осаждения РВ на световыводящей части К. 1 ил. © (Л о Од СХ О) ©

| Патент США № 3873884, кл | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

| Безэлектродная высокочастотная спектральная лампа | 1973 |

|

SU444272A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газорязрядный источник света | 1980 |

|

SU904038A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-23—Публикация

1984-06-25—Подача