Изобретение относится к автоматическому управлению и регулированию котлоагрегата с вертикальными камерами сгорания кипящего слоя и может быть исаользовано в энергетическом машиностроении и энергетической про- мьшшенности.

Целью изобретения является повышение надежности и упрощение конструкции .

0

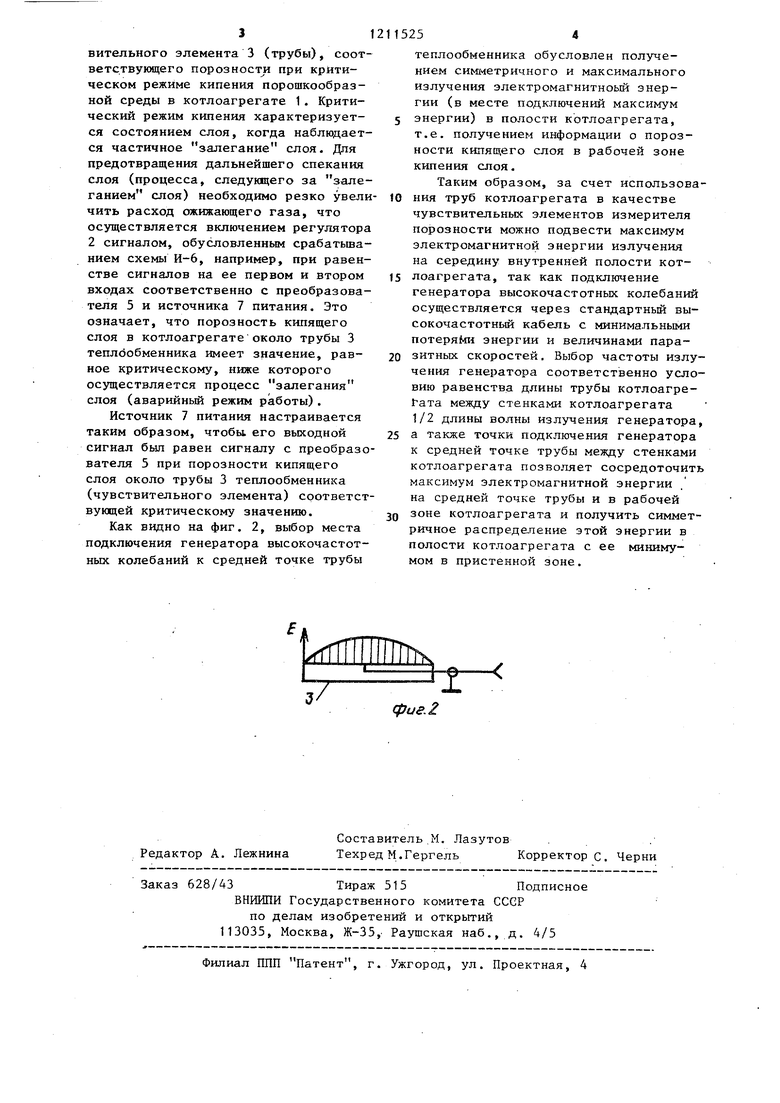

На фиг. 1 представлена структурная схема системы автоматического регулирования котлоагрегата; на фиг. 2 - эпюра распределения электромагнитной энергии Е по длине трубы котлоагре- гата.

Система автоматического регули- 1рования котлоагрегата 1 содержит регулятор 2 расхода ожижающего агента, трубы 3 теплообменника, используе- мые как чувствительные элементы, генера-торы 4 высокочастотных колебаний, преобразователи 5, схемы И 6 с источником 7 питания и усилитель 8, выход которого подключен к регуля- тору расхода ожижающего газа.

Система автоматического регулирования котлоагрегата работает следующим образом.

В процессе работы котлоагрегата происходят самопроизвольные локальные изменения параметров кипящего cJioKf т.е. локальные девиации пороз- HocTHj которые при критических значениях обусловливают аварийньй режим работы (залегание с последунхцим спеканием твердой фракции кипящего слоя)

Предупреждение образования аварийного режима можно осуществлять непрерывным контролем параметров для слоя в топке. Основным параметром, характеризукщим гидродинамические свойства кипящего слоя, является по- розность последнего. В связи с этим для решения вопроса контролирования и регулирования порозности в камере сгорания кипящего слоя в последней в качестве чувствительных элементов измерителя порозности используют трубы теплообменника. Ввиду того, что трубы 3 теплообменника равномерно распределены по объему котлоагрегата 1, использование их в качестве чувствительных элементов измерителя порозности значительно повышает наде нос гь регулированияS так как эти трубы охлаждаются жидкостью по внутренней поверхности. Подключение кшк

дой трубы 3 к входу генератора 4 вы-i сокочастотных колебаний осуществляется через стандартньй высокочастот-. ньй кабель, которьй прокладывают по внутренней полости трубы 3, охлаждаемой жидкостью (водой). Для минимизации потерь излучения электромагнитной энергии во внерабочей полости (полости, лежащей за стенками котлоагрегата) подбирают частотньй диапазон работы генератора высокочастотных колебаний с соблюдением условия равенства 1/2 длины волны последних длине трубы 3. Это условие позволяет получить в месте сопряжения трубы 3 со стенкой котлоагрегата 1 минимальное излучение электромагнитной энергии (фиг. 1), а следовательно, минимальное влияние электрофизических характеристик среды, находящихся в непосредственном контакте с трубой 3 в месте соединения последней со стенкой котлоагрегата 1. При контакте трубы 3 (в месте соединения со стенкой котлоагрегата) с металлическими образцами (обладагадими минимальным электрическим сопротивлением) обеспечивается также минимальное поглощение электромагнитной Энергии. Поэтому изменения электрофизических свойств материала, кон- тактируюгцего с трубой 3 в месте ее соединения со стенкой котлоагрегата, практически не оказывает влияния на результаты измерений параметра (порозности) кипящего слоя.

Изменерие электрофизических свойств среды, окружающей чувствительный элемент (трубу 3), ,обуславливает изменение выходных параметров генератора 4 высокочастотных колебаний. Под электрофиз1гческими свойствами в данном случае понимается диэлектрическая проницаемость кипящего слоя, которая однозначно связывается с порозностью последнего. Таким образом, имея информацию о диэлектрической проницаемости кипящего слоя можно судить о ее порозности по выходным параметрам чувствительного элемента и, следовательно, генератора 4 высокочастотных колебаний. Автоматическое регулирование осуществляется сравнением сигналов с генератора 4 высокочастотных колебаний на схеме И-6 с сигналом источника 7 питания, причем сиг нал последнего равен величине сих нала с чувствительного элемента 3 (трубы), соответствующего noposHocTjH при критическом режиме кипения порошкообразной среды в котлоагрегате 1. Критический режим кипения характеризуется состоянием слоя, когда наблюдается частичное залегание слоя. Для предотвращения дальнейшего спекания слоя (процесса, следумдего за залеганием слоя) необходимо резко увеличить расход ожижающего газа, что осуществляется включением регулятора 2 сигналом, обусловленным срабатьша- нием схемы И-6, например, при равенстве сигналов на ее первом и втором входах соответственно с преобразователя 5 и источника 7 питания. Это означает, что порозноеть кипящего слоя в котлоагрегате около трубы 3 теплообменника имеет значение, равное критическому, ниже которого осуществляется процесс залегания слоя (аварийный режим работы).

Источник 7 питания настраивается таким образом, чтобы, его выходной сигнал был равен сигналу с преобразователя 5 при порозности кипящего слоя около трубы 3 теплообменника (чувствительного элемента) соответствующей критическому значению.

Как видно на фиг. 2, выбор места подключения генератора высокочастотных колебаний к средней точке трубы

теплообменника обусловлен получением симметричного и максимального излучения электромагнитноый энергии (в месте подключений максимум энергии) в полости котлоагрегата, т.е. получением информации о порозности кипящего слоя в рабочей зоне кипения слоя.

Таким образом, за счет использования труб котлоагрегата в качестве чувствительных элементов измерителя порозности можно подвести максимум электромагнитной энергии излучения на середину внутренней полости котлоагрегата, так как подключение

генератора высокочастотных колебаний осуществляется через стандартный высокочастотный кабель с минимальными потерями энергии и величинами паразитных скоростей. Выбор частоты излучения генератора соответственно условию равенства длины трубы котлоагрегата между стенками котлоагрегата 1/2 длины волны излучения генератора,

а также точки подключения генератора к средней точке трубы между стенками котлоагрегата позволяет сосредоточить максимум электромагнитной энергии на средней точке трубы и в рабочей

зоне котлоагрегата и получить симметричное распредепение этой энергии в полости котлоагрегата с ее минимумом в пристенной зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования котлоагрегата | 1980 |

|

SU932115A1 |

| Система автоматического регулирования котлоагрегата | 1984 |

|

SU1232897A1 |

| Система автоматического регулирования котлоагрегата с кипящим слоем | 1983 |

|

SU1173133A1 |

| Устройство для автоматического регулирования котлоагрегата с кипящим слоем | 1986 |

|

SU1456711A1 |

| Система автоматического регулирования котлоагрегата | 1984 |

|

SU1160185A1 |

| Устройство для автоматического регулирования котлоагрегата с кипящим слоем | 1990 |

|

SU1740890A1 |

| Устройство для измерения порозности псевлоожиженных сред | 1978 |

|

SU783656A1 |

| Устройство для автоматического регулирования котлоагрегата с кипящим слоем | 1986 |

|

SU1377517A1 |

| Печь для термической переработки твердого топлива в псевдоожиженном слое | 1981 |

|

SU949316A1 |

| Устройство для градуировки измерителей порозности кипящего слоя | 1988 |

|

SU1643997A1 |

фие.2

Редактор А. Лежнина

Составитель,М. Лазутов

Техред М.Гергель Корректоре. Черни

Заказ 628/43Тираж 515Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,- Раушская наб., д. 4/5

Филиал ПЛП Патент, г. Ужгород, ул. Проектная, 4

| Система автоматического регулирования котлоагрегата | 1980 |

|

SU932115A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-15—Публикация

1984-05-29—Подача