Изобретение относится к области теплоэнергетики, в частности к конструкции турбины, предназначенной для использования в качестве основного (например, геотермальная энергетика) или дополнительного агрегата для выработки электроэнергии, и может быть использовано

в холодильной и криогенной технике.

Целью изобретения является обеспечение {)аботы турбины в области высоковлажного пара и повьппение экономичности работы турбины.

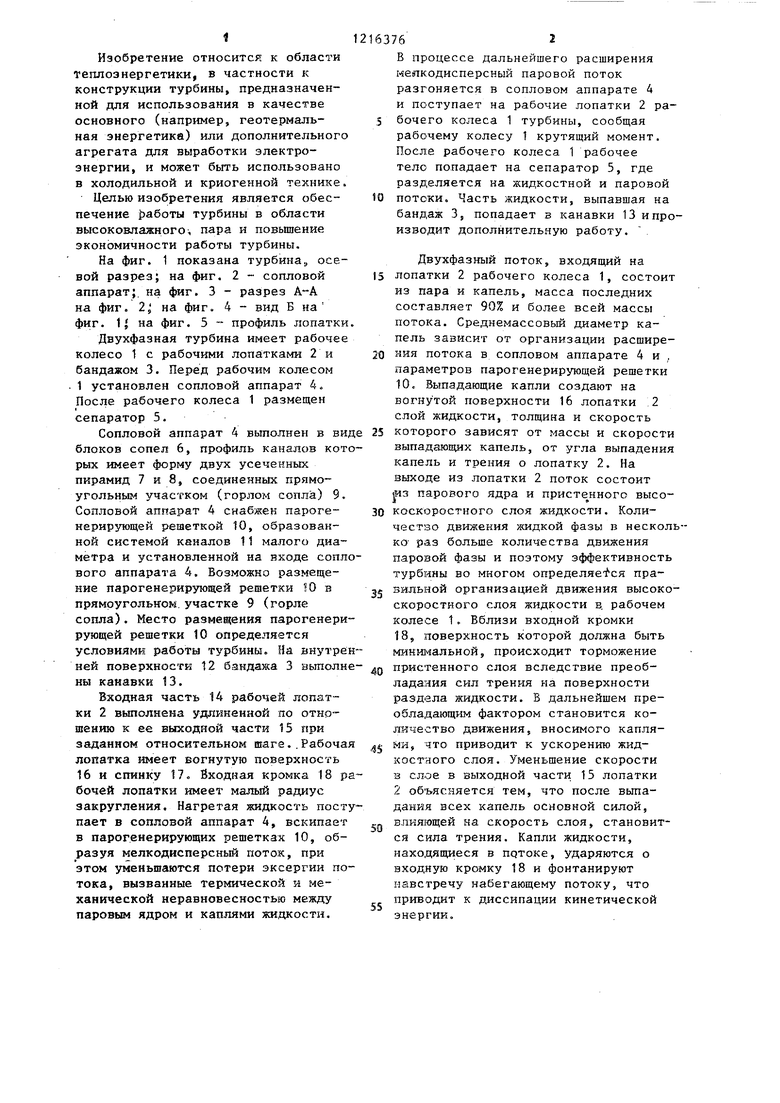

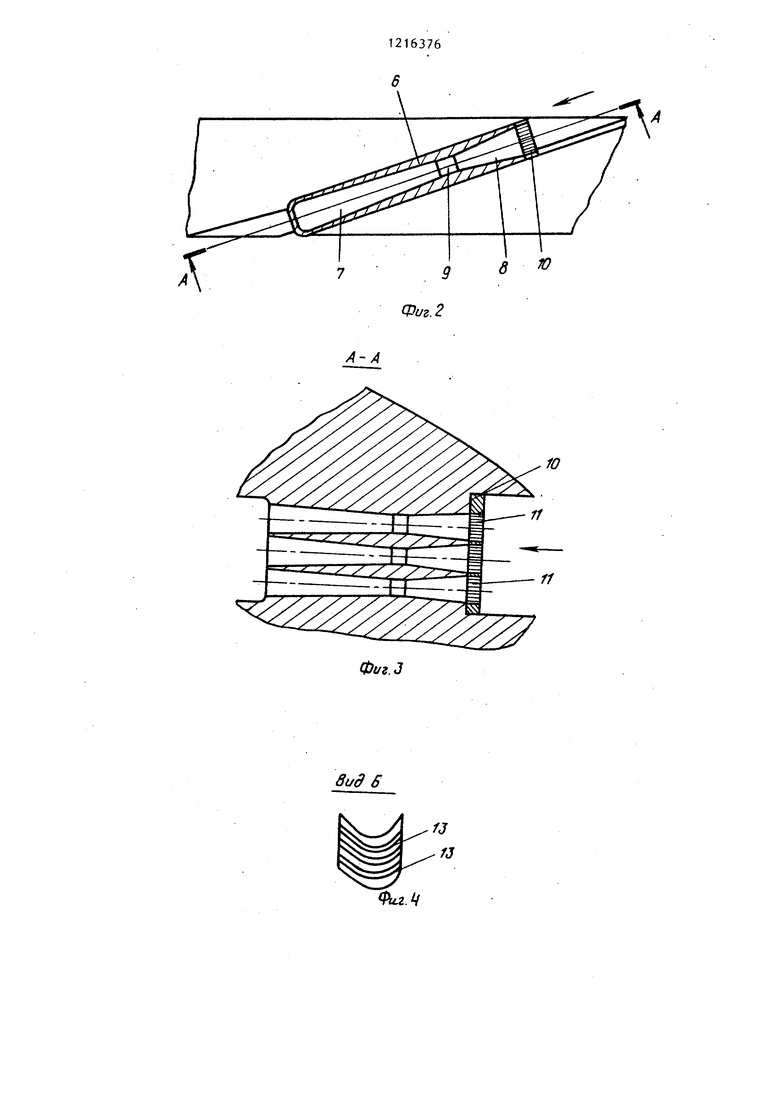

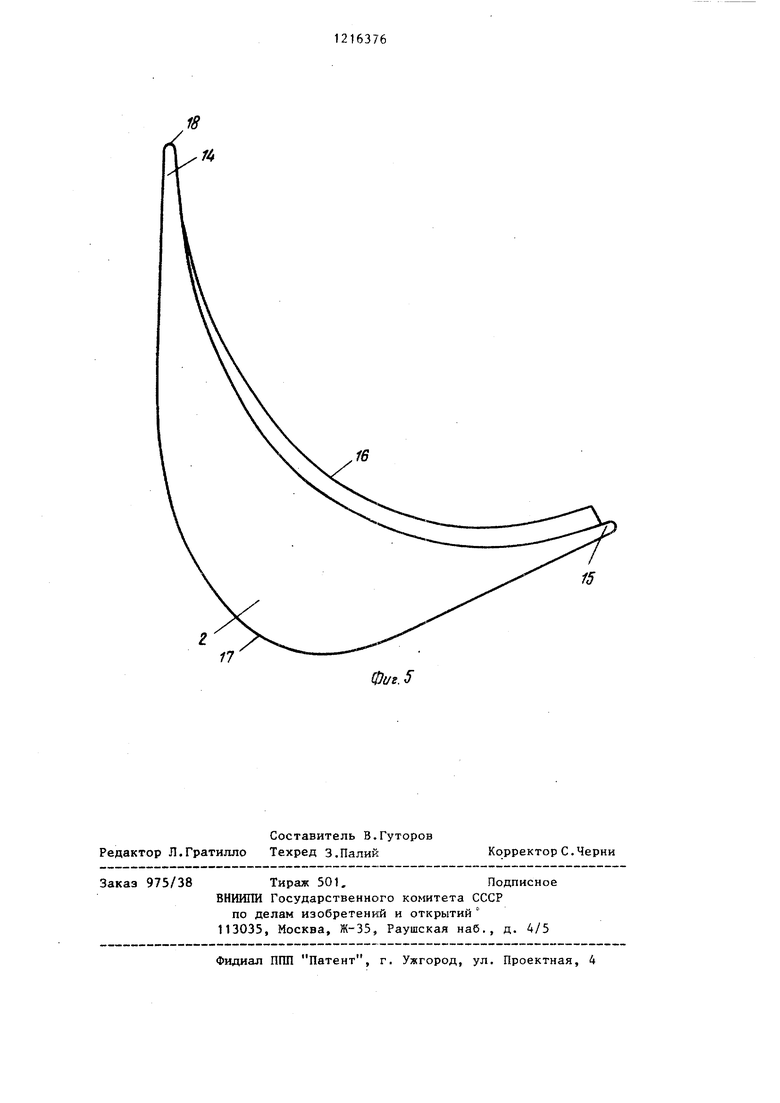

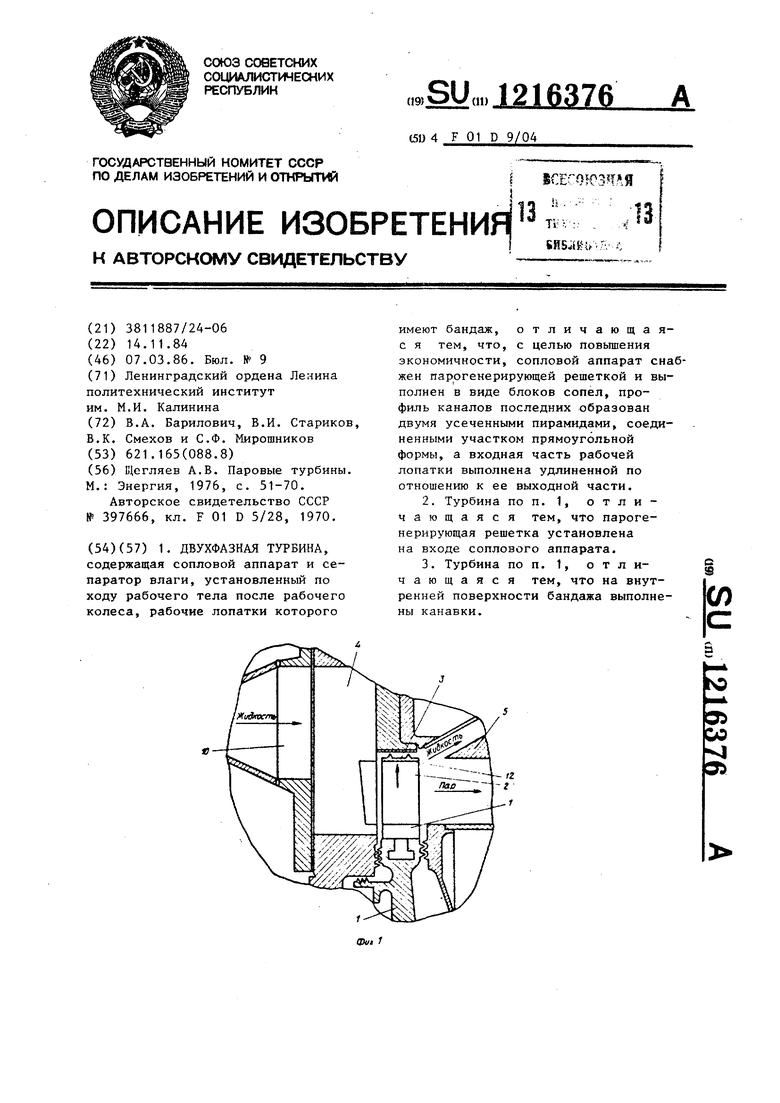

На фиг. 1 показана турбина осевой разрез; на фиг. 2 - сопловой аппарат; на фиг. 3 - разрез А-А на фиг. 25 на фиг, 4 - вид Б на фиг. 1{ на фиг. 5 - профиль лопатки,

Двухфазная турбина имеет рабочее колесо 1 с рабочими лопаткамк 2 и бандажом 3. Перед рабочим колесом 1 установлен сопловой аппарат 4. После рабочего колеса 1 размещен сепаратор 5.

Сопловой аппарат 4 вьтолнен в виде блоков сопел 6, профиль каналов которых имеет форму двух усеченных пирамид 7 и 8, соединенных прямоугольным участком (горлом сопла) 9. Сопловой аппарат 4 снабжен пароге- нерирующей решеткой 10, образованной системой каналов 11 малого диаметра и установленной на входе соплового аппарата 4. Возможно размещение парогенерирующей решетки 10 в прямоугольном, участке 9 (горле сопла). Место размещения парогенери- рующей решетки 10 определяется условиями работы турбины. На внутренней поверхности 12 бандажа 3 выполнены канавки 13.

Входная часть 14 рабочей лопатки 2 выполнена удлиненной по отношению к ее выходной части 15 при заданном относительном таге..Рабочая лопатка имеет вогнутую поверхность 16 и спинку 17. Входная кромка 18 рабочей лопатки имеет малый радиус закругления. Нагретая жидкость поступает в сопловой аппарат 4, вскипает в парогенерирующих решетках 10, образуя мелкодисперсньй поток, при этом уменьшаются потери эксергии потока, вызванные термической и механической неравновесностью между паровым ядром и каплями жидкости.

2163762

В процессе дальнейшего расширения мелкодисперсный паровой поток разгоняется в сопловом аппарате 4 и поступает на рабочие лопатки 2 ра- ,5 бочего колеса 1 турбины, сообщая рабочему колесу 1 крутящий момент. После рабочего колеса 1 рабочее тело попадает на сепаратор 5, где разделяется на жидкостной и паровой 10 потоки. Часть жидкости, выпавшая на бандаж 3, попадает в канавки 13 и производит дополнительную работу. .

Двухфазный поток, входящий на

лопатки 2 рабочего колеса 1, состоит из пара и капель, масса последних составляет 90% и более всей массы потока. Среднемассовый диаметр капель зависит от организации расшире л ля потока в. сопловом аппарате 4 и , параметров парогенерирующей решетки 10. Выпадающие капли создают на вогнутой поверхности 16 лопатки 2 слой жидкости, толщина и скорость

которого зависят от массы и скорости выпадающих капель, от угла выпадения капель и трения о лопатку 2. На выходе из лопатки 2 поток состоит |Из парового ядра и присте нного высокоскоростного слоя жидкости. Количество движения жидкой фазы в несколько- раз больше количества движения паровой фазы и поэтому эффективность турбины во многом определяе ся празильной организацией движения высокоскоростного слоя жидкости в, рабочем колесе 1. Вблизи входной кромки 18, поверхность которой должна быть мини1чальной, происходит торможение

пристенного слоя вследствие преобладания сил трения на поверхности раздела жидкости. В дальнейшем преобладающим фактором становится количество движения, вносимого капля

МИ,

что приводит к ускорению жидкостного слоя. Уменьшение скорости в слое в выходной части 15 лопатки 2 объясняется тем, что после выпадания всех капель основной силой, влияющей на скорость слоя, становится сила трения. Капли жидкости, нахо,цящиеся в потоке, ударяются о входную кромку 18 и фонтанируют навстречу набегающему потоку, что приводит к диссипации кинетической

энергии.

8

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ-СЕПАРАТОР | 1991 |

|

RU2028464C1 |

| АНТИЭРОЗИЙНАЯ РАБОЧАЯ ЛОПАТКА ДЛЯ ПОСЛЕДНИХ СТУПЕНЕЙ ПАРОВЫХ КОНДЕНСАЦИОННЫХ ТУРБИН | 2022 |

|

RU2790750C1 |

| Ступень-сепаратор | 1990 |

|

SU1751366A1 |

| Осевой многоступенчатый компрессор с впрыском воды в его проточную часть | 2020 |

|

RU2757150C1 |

| Последняя турбинная ступень большой веерности | 1989 |

|

SU1719662A1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1996 |

|

RU2135780C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Ступень-сепаратор | 1990 |

|

SU1745985A1 |

| Дозвуковой сопловой аппарат влажнопаровой турбины | 1985 |

|

SU1337529A1 |

| Устройство для снижения влажности пара в проточной части паровой турбины | 1990 |

|

SU1745982A1 |

Ю

вид S

Фиг.З

fj fj

.

15

Редактор Л.Гратилло

Составитель В.Гуторов Техред 3.Палий

975/38

Тираж 501,Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий ° 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Фидиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фие.5

Корректор С.Черни

| Щегляев А.В | |||

| Паровые турбины | |||

| М.: Энергия, 1976, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| ТУРБИННАЯ СТУПЕНЬ | 0 |

|

SU397666A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-07—Публикация

1984-11-14—Подача