2.Установка поп.1, отличающаяся тем, что устройство для приготовления глинистого геля выполнено в виде бака с циркуляционным

1 Изобретение относится к области

:сельскохозяйственного машинострое- ния в частности к устройствам, для получения различных марок жидких комплексных удобрений в виде раство- ров и суспензий с заданным содержанием основных питательных элементов (N,P, к) с добавками микроэлементов, и может быть использовано в сельскохозяйственном производстве.

Целью изобретения является повышение качества готового- продукта и расширение технологических возможностей установки.

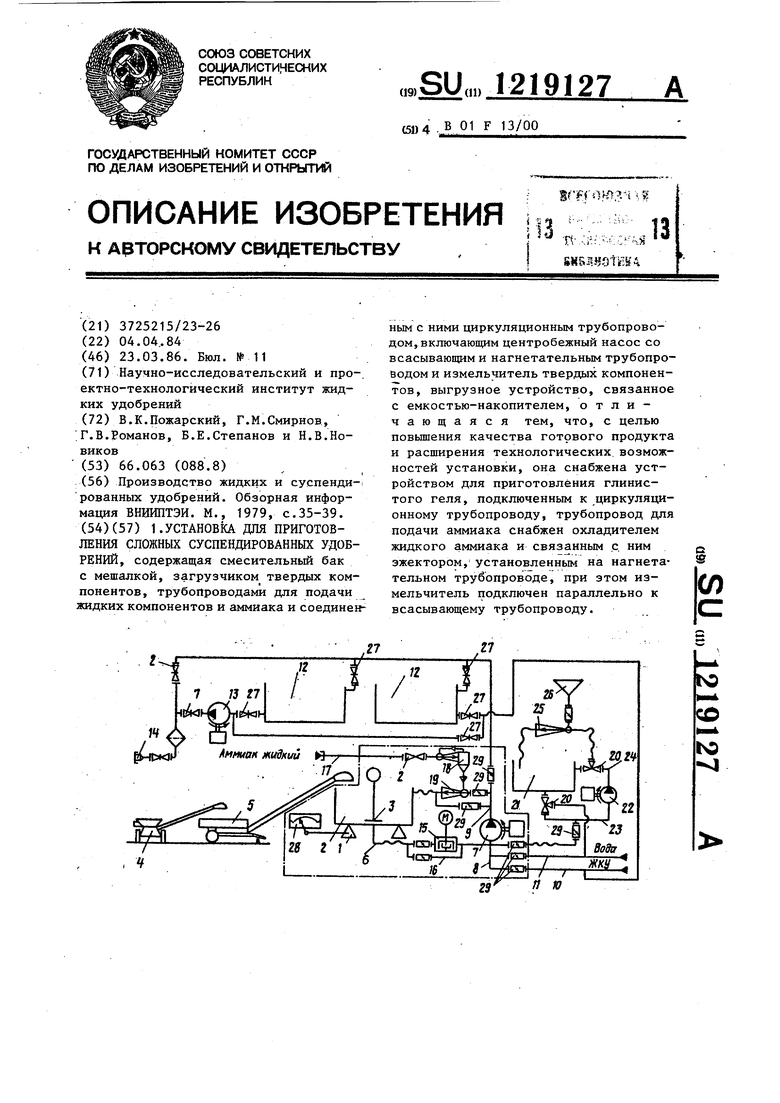

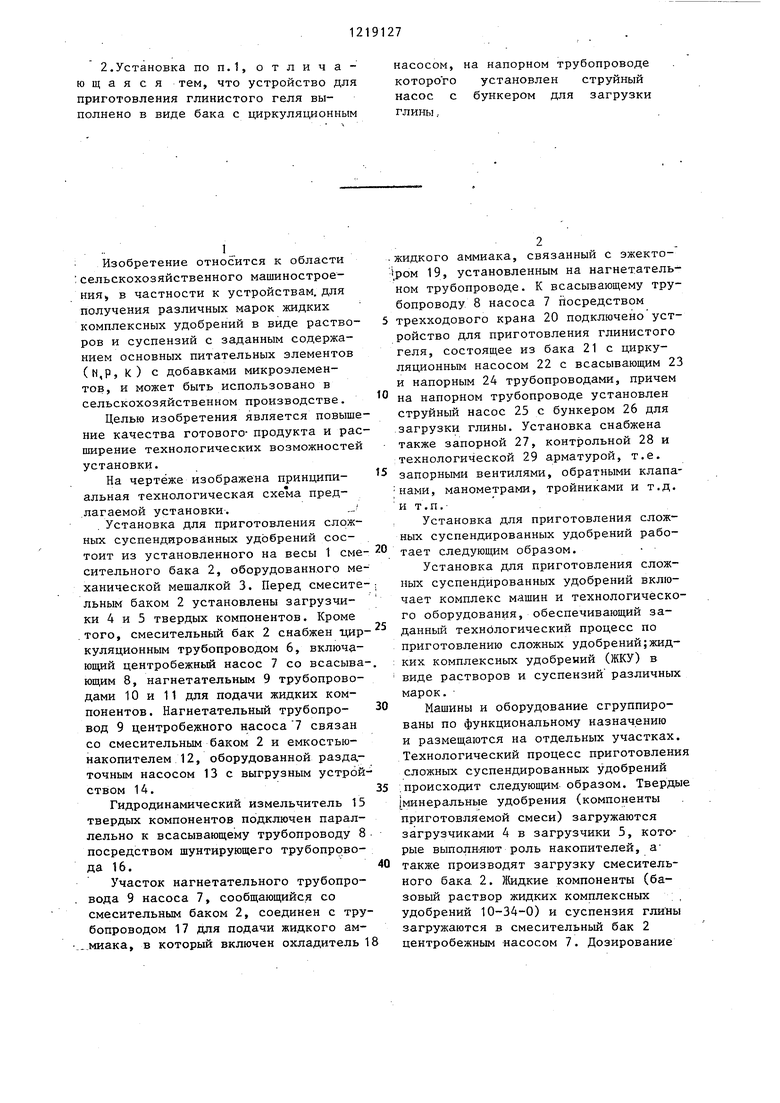

На чертеже изображена принципиальная технологическая схе ма предлагаемой установки.- . Установка для приготовления сложных суспендированных удобрений состоит из установленного на весы 1 сме- сительного бака 2, оборудованного механической мешалкой 3. Перед смесительным баком 2 установлены загрузчики 4 и 5 твердых компонентов. Кроме того, смесительный бак 2 снабжен циркуляционным трубопроводом 6, включающий центробежньй насос 7 со всасывающим 8, нагнетательным 9 трубопроводами 10 и 11 для подачи жидких компонентов. Нагнетательный трубопро- вод 9 центробежного насоса 7 связан со смесительным баком 2 и емкостью- накопителем 12, оборудованной разда,- точным насосом 13 с выгрузным устройством 14.

Гидродинамический измельчитель 15 твердых компонентов подключен параллельно к всасывающему трубопроводу 8 посредством шунтирующего трубопровода 16.

Участок нагнетательного трубопровода 9 насоса 7, сообщающийся со смесительным баком 2, соединен с трубопроводом 17 для подачи жидкого ам- .миака, в который включен охладитель 1

насосом, на напорном трубопроводе которо го установлен струйный насос с бункером для загрузки

,

10

5

5

0 0

0

ЖИДКОГО аммиака, связанный с эжекто- ipoM 19, установленным на нагнетательном трубопроводе. К всасывающему трубопроводу 8 насоса 7 Посредством трехходового крана 20 подключено устройство для приготовления глинистого геля, состоящее из бака 21 с циркуляционным насосом 22 с всасывающим 23 и напорным 24 трубопроводами, причем на напорном трубопроводе установлен струйный насос 25 с бункером 26 для загрузки глины. Установка снабжена также запорной 27, контрольной 28 и технологической 29 арматурой, т.е. запорными вентилями, обратными клапа- нами, манометрами, тройниками и т.д. и т.п.Установка для приготовления сложных суспендированных удобрений работает следующим образом.

Установка для приготовления сложных суспендированных удобрений включает комплекс машин и технологического оборудования, обеспечивающий заданный технологический процесс по приготовлению сложных удобрений;жидких комплексных удобрений (ЖКУ) в виде растворов и суспензий различных марок.

Машины и оборудование сгруппированы по функциональному назначению и размещаются на отдельных участках. Технологический процесс приготовления сложных суспендированных удобрений .происходит следующим образом. Твердые минеральные удобрения (компоненты приготовляемой смеси) загружаются загрузчиками 4 в загрузчики 5, которые выполн-яют роль накопителей, а также производят загрузку смесительного бака 2. ){идкие компоненты (базовый раствор жидких комплексных удобрений 10-34-0) и суспензия глины загружаются в смесительный бак 2 центробежным насосом 7. Дозирование

3121

жидких и твердых компонентов осуществляется с помощью весов 1 смесительного бака 2. После загрузки компонентов производят объемное перемешивание смеси с помощью механической мешалки 3 с одновременным дисперги- , рованием в-гидродинамическом измель- чителе 15, Для стабилизации суспензии в смесительный бак 2 вводится суспензия глины. Готовая суспензия из смесительного бака 2 выгружается в резервуары 12 на временное хранение или непосредственно в транспортное средство посредством выгрузного устройства 14.

Водный раствор глины (глинистый гель) готовится в баке 21 устройст- ва для приготовления геля. Методом объемного дозирования в бак 21 загружается необходимое количество воды. В бункер 26 струйного насоса 25 загружается глинопорошок, затем с помощью циркуляционного 22 и струйного 25 насосов глинопорошок в виде водного раствора подается в бак 21. После загрузки глинопорошка осуществляется гидравлическое перемешивание смеси. Готовая суспензия глины по- дается в смесительный бак 2.

В процессе хранения готового продукта в резервуарах 12 периодически производится гидравлическое перемешивание суспензии насосом 13, предназначенным для сливо-наливных операций.

Пример. Измельчение твердых минеральных удобрений и загрузка загрузчиков производятся одновременно с приготовлением глинистого геля в смесительном устройстве. Для техноогического процесса приготовления суспензии марки 13-13-13 на основе У 10-34-0 необходимы следующие компоненты, кг: ЖКУ 10-34-0 2574, карбамид 1344, калий хлористый 1458, вода 1210, глннопорошок 134.

Поскольку в процессе хранения хлористый калий и карбамид могут слежаться, их предварительно рыхлят и измельчают в загрузчиках 4, отку- , да измельченные хлористый калий и карбамид отдельными потоками пода- вдтся в загрузчик 5, выполняющий роль месителя, причем на подачу в загрузик 5 всего количества хлористого алия и карбамида затрачивается 4, 3 мин. Одновременно центробежным асосом 7 в смесительный бак 2 по5

дается весь объем ЖКУ марки 10-34-0, т.е. 2574 кг, причем подача ЖКУ осуществляется при включенной механической мешалке 3. Контроль за пода5 чей необходимого количества как твердых j так и жидких компонентов смеси, осуществляется по весам 1. Как.только произойдет полная подача ЖКУ и осуществится механическое перемеши0 вание смеси центробежным насосом 7, ее прокачивают через гидродинамический измельчитель 15 твердых компонентов типа ГАРТ, где происходит мокрое измельчение (диспергирование)

5 смеси. Поток смеси прокачивается по циркуляционному трубопроводу 6 таким образом, что он минует эжектор 19. По истечении 4,24 мин в смесительный бак 2 загрузчиком 5 подается аммиач0 ная селитра, полученная смесь вновь диспергируется.

Одновременно с описанными проце.с- сами в смесительном устройстве осуществляется приготовление глинистого I геля, необходимого для стабилизации полученной суспензии. Этот процесс происходит следующим образом. По уровню в бак 21 устройства подается половина необходимого, например для 20 %-ного раствора, количества воды. Затем в бункер 26 загружается глинопорошок и включается насос 22, который, засасывая воду из бака 21, прогоняет ее через струйный насос 25.

5 Поток воды, проходя под давлением через струйный насос 25, захватывает глинопорошок и, смешиваясь с ним в приемной камере струйного насоса, поступает вновь в бак 21. После заг0 рузки в бункер всего объема глинопорошка насос 22 переключается трехходовым краном 20 на циркуляцию, которая продолжается до полного набухания глины, и в бак подается осталь5 нoe количество воды. Для ускорения процесса набухания может быть использована горячая вода. После полного набухания глины готовая продукция (глинистый гель) подается в смесителв0 ный бак 2, где к тому времени уже произошло окончательное диспергирование смеси твердых компонентов. В смесительном баке 2 компоненты около 2 мин окончательно смешиваются меха5 .нической мешалкой 3 до готовности и затем насосом 7 по шунтирующему трубопроводу 16, минуя гидродинамический измельчитель, готовая суспензия по0

дается в емкости-накопители 12, где при длительном хранении перемешивается насосом 13 либо сразу же выгруз- ным устройством 14 отгружается потребителю.

Таким образом, технологическое оборудование обеспенива ет проведение одного цикла примерно за 30 мин.

Установка измельчителя 15 твердых компонентов гидродинамического действия параллельно к всасывающему трубопроводу магистрали центробежного насоса 7 обеспечивает повьшение качества приготовляемой смеси за счет повьшения качества размола твердых компонентов, так как в известных установках измельчитель устанавливается после г идроциклона,что неизбежно приводит при мокром помоле к налипанию увлажненной смеси на стенках, при этом удар частиц о стенку смягчается . Именно поэтому твердые компоненты имеют большую крупность (0,8 мм), что снижает устойчивость готовой суспензии и обуславливает ускоренный выход из строя центробежного насоса 7. Подключение измельчителя 15 к всасывающему трубопроводу 17 центробежного насоса 7 обуславливает также снижение мощности привода абразивного износа, так как в этом случае насос перекачивает смесь содержащую уже измельченные твердые компоненты. В известных установках,

например, исходные продукты, подлежащие размолу и прокачиваемые насо:сом, имеют крупность порядка 3-4 мм. Шунтирующий трубопровод 16 обеспечивает отключение при необходимости, которая возникает при выгрузке готового продукта, приготовлении растворов, не содержапщх твердых компонентов, и т.д., измельчителя 15, что резко снижает энергозатраты на при- готовление сложных удобрений и расши ряет технологические возможности установки.

Установка снабжена устройством для приготовления глинистого геля. Это также расширяет технологические возможности.установки, так как обеспечивает использование кроме глин типа аттапульгит или бентонит других типов глин, имеющих меньщую способность к набуханию.

Пример 2. Приготовление сложного удобрения на основе аммофо0

5

0

5

0.

5

0

5

0

ра и жидкого аммиака происходит следующим образом. Аналогично описанному процессу осуществляется загруз1ка в загрузчики твердых компонен- тов 4 и 5 полного объема аммофоса. Затем аммофос при включении механи.ческой мешалке 3 подается в смесительный бак 2 куда одновременно центробежным насосом 7 подается половина необходимого количества воды. По окончании подачи указанных компонентов центробежный насос 7 переключается на подачу оставшегося ко- ; личества воды через.эжектор 19, куда из трубопровода 17 через охладитель 18 жидкого аммиака поступает жидкий аммиак. Полученный водоаммиач- ный раствор подается эжектором 19 в смесительный бак 2, после чего подача аммиака и воды прекращается. Центробежный насос 7 включается в режим циркуляции и смесь диспергируется гидродинамическим измельчителем 15. Как только произойдет полное диспер.гирование смеси, в смесительный бак 2 добавляется необходимое количество калийсодержащих твердых компонентов и смесь вновь диспергируется до получения- готового продукта, который направляется в емкости-накопители 12. Устройство для приготовления глинистого геля при осуществлении данного процесса отключено.

В известных установках аммиак под давлением подается непосредственно в нагнетательный трубопровод центробежного насоса. Это приводит к возникновению в системе рециркуляции явления кавитации, гидравлических . ударов и сильной вибрации всей установки, что отрицательно сказывается на продолжительности ее эксплуатации. Для того, чтобы избежать подобные явления в предложенной установке, трубопровод 17 снабжен охладителем 18 жидкого аммиака, .работающим на эффекте охлаждения сжиженных газов при дросселировании. Конструкция охлади- ,теля может быть выбрана любой, щиро- ко применяемой в сельскохозяйствен- ном производстве. В охладителе ам- ,миак сильно охлаждается, принимая форму относительно стабильной жидкости, а давление снижается до атмосферного. Охлажденный аммиак эжектором 19 увлекается в нагнетательный трубопровод 9 при подаче н.асосом 7

to

15

воды в смесительный бак смешивается с водой в заданном соотношении.

Всасывание и смешивание аммиака потоком воды происходит без сопровождения указанных отрицательных явлений.. При необходимости, т.е. после окончания подачи жидкого аммиака, в момент диспергирования эжектор 19 может быть отключен от трубопровода 9 центробежного насоса 7.

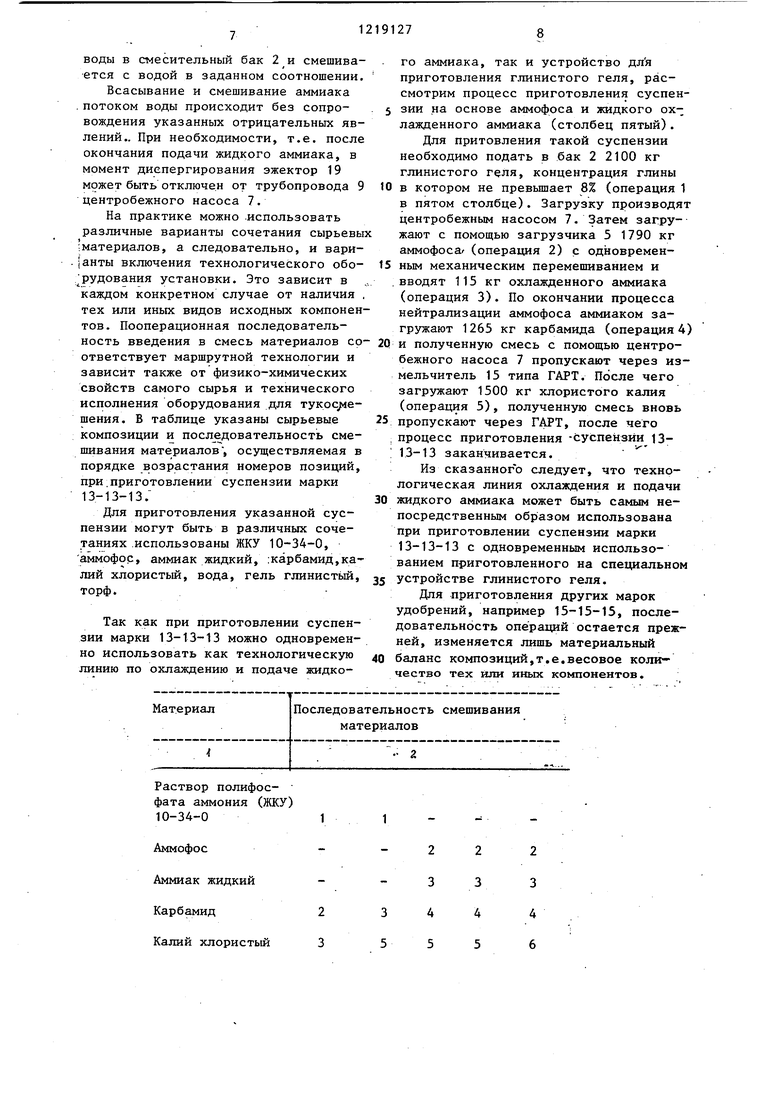

На практике можно .использовать различные варианты сочетания сырьевых ;материалов, а следовательно, и вари- |анты включения технологического обо- рудования установки. Это зависит в каждом конкретном случае от наличия , тех или иных видов исходных компонентов. Пооперационная последовательность введения в смесь материалов со- 2Q ответствует маршрутной технологии и зависит также от физико-химических свойств самого сырья и технического исполнения оборудования для тукрс 1е- шения. В таблице указаны сырьевые композиции и последовательность смешивания материалов , осуществляемая в порядке возрастания номеров позиций, при.приготовлении суспензии марки 13-13-13.

Для приготовления указанной суспензии могут быть в различных сочетаниях .использованы ЖКУ 10-34-0, аммофос, аммиак жидкий, :карбамид,калий хлористый, вода, гель глинистый, торф.

25

30

35

Так как при приготовлении суспензии марки 13-13-13 можно одновременно использовать как технологическую до линию по охлаждению и подаче жидкоРаствор полифос- фата аммония (ЖКУ) 10-34-0

Аммофос Аммиак жидкий Карбамид Калий хлористый

to

15

2Q

25

0

5

о

го аммиака, так и устройство дл я приготовления г-пинистого геля, рассмотрим процесс приготовления суспензии на основе аммофоса и жидкого охлажденного аммиака (столбец пятый).

Для притовления такой суспензии необходимо подать в бак 2 2100 кг глинистого геля, концентрация глины в котором не превышает 8% (операция 1 в пятом столбце). Загрузку производят центробежным насосом 7, Затем загружают с помощью загрузчика 5 1790 кг аммофоса/ (операция 2) с одновременным механическим перемешиванием и вводят 115 кг охлажденного аммиака (операция 3). По окончании процесса нейтрализации аммофоса аммиаком загружают 1265 кг карбамида (операция 4) и полученную смесь с помощью центробежного насоса 7 пропускают через измельчитель 15 типа ГАРТ. После чего загружают 1500 кг хлористого калия (операция 5), полученную смесь вновь пропускают через ГАРТ, после чего процесс приготовления -суспензии 13- 13-13 заканчивается.

Из сказанногЪ следует, что технологическая линия охлаждения и подачи жидкого аммиака может быть самым непосредственным образом использована при приготовлении суспензии марки 13-13-13 с одновременным использованием приготовленного на специальном устройстве глинистого геля.

Для приготовления других марок удобрений, например 15-15-15, последовательность операций остается прежней, изменяется лишь материальный баланс композиций,т.е.весовое количество тех или иных компонентов.

Вода- 21 - 1

Гель глинистый 4 - - 1

Торф. - 4 - - 5

121912710

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления суспендированных удобрений | 1987 |

|

SU1503872A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 1992 |

|

RU2034637C1 |

| Способ получения суспензии минеральных удобрений | 1991 |

|

SU1819880A1 |

| РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ | 2018 |

|

RU2686149C1 |

| Установка для растворения сухих и жидких компонентов в воде и водных растворах с получением жидких комплексных удобрений и карбамидо-аммиачных смесей | 2022 |

|

RU2788199C1 |

| Способ приготовления жидких удобрений и установка для его осуществления | 2019 |

|

RU2722024C1 |

| Установка для получения гранулированных минеральных удобрений | 1989 |

|

SU1787152A3 |

| ЗАЩИТНО-СТИМУЛИРУЮЩИЙ КОМПЛЕКС "ПОЛИАЗОФОС" ДЛЯ ЗАЩИТЫ РАСТЕНИЙ ОТ БОЛЕЗНЕЙ И РЕГУЛИРОВАНИЯ ИХ РОСТА, СПОСОБ ЗАЩИТЫ РАСТЕНИЙ ОТ БОЛЕЗНЕЙ И РЕГУЛИРОВАНИЯ ИХ РОСТА | 2001 |

|

RU2231263C2 |

| Линия для приготовления кормовых смесей | 1980 |

|

SU1077604A1 |

| Способ получения суспендированных минеральных удобрений | 1983 |

|

SU1087503A1 |

| Производство жидких и суспендированных удобрений | |||

| Обзорная информация ВНИИПТЭИ | |||

| М., 1979, с.35-39 |

Авторы

Даты

1986-03-23—Публикация

1984-04-04—Подача