Известно устройство для непрерывного получения штапельного волокна из синтетических смол, включающее в себя групповую прядильную головку на несколько фильер, воздушную шахту, вытяжной механизм, состояш,ий из нескольких пар последовательно расположенных по вертикали роликов с возрастающими от пары к паре линейными скоростями, и резальный механизм для резки жгута на штапель.

Описываемое устройство в отличие от известных имеет более высокую производительность.

В устройстве каждая пара роликов вытяжного механизма монтирована в поворотном относительно центра нижнего ролика рычаге, причем верхний ролик кинематически связан с нижним. Резальный механизм выполнен в виде инжектора с двумя последовательно расположенными, с интервалом между собою неподви кными трубками, в промежутке которыми имеется дисковый нож и кинематически связанный с ним вспомогательный диск, состоящий из двух расположенных параллельно один другому фланцев с несколькими криволинейными пазами и перемычками.

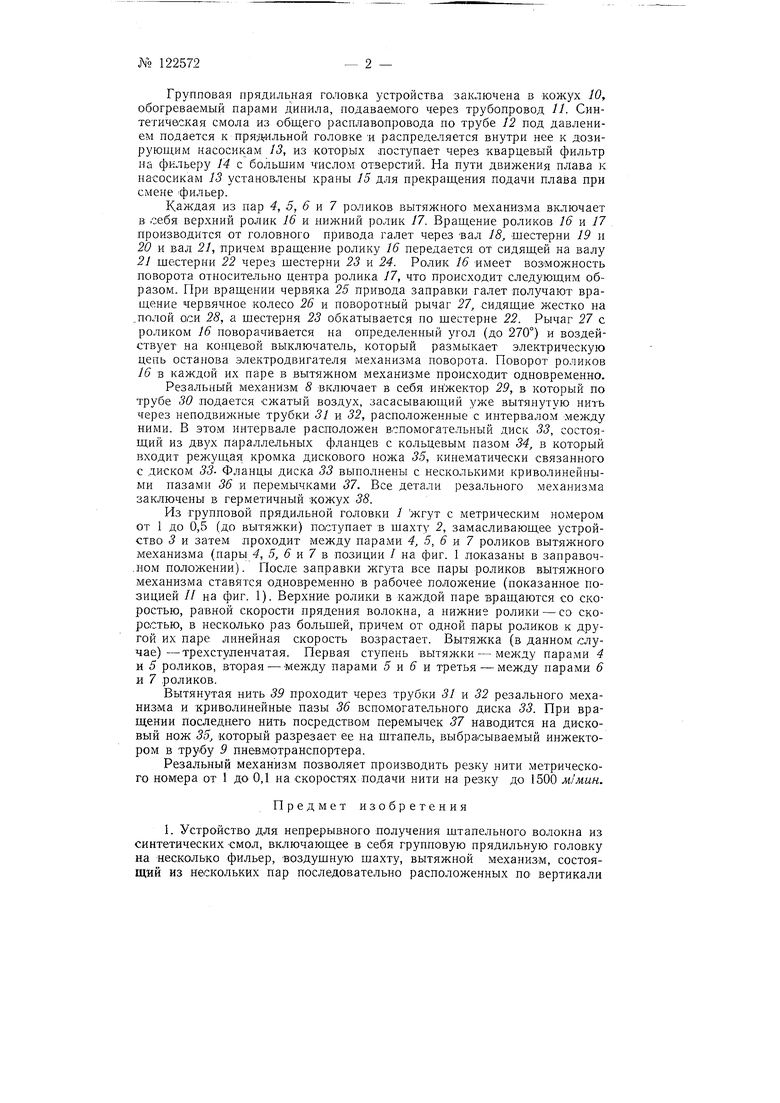

Групповая прядильная головка устройства заключена -в общий обогреваемый кожух. ,

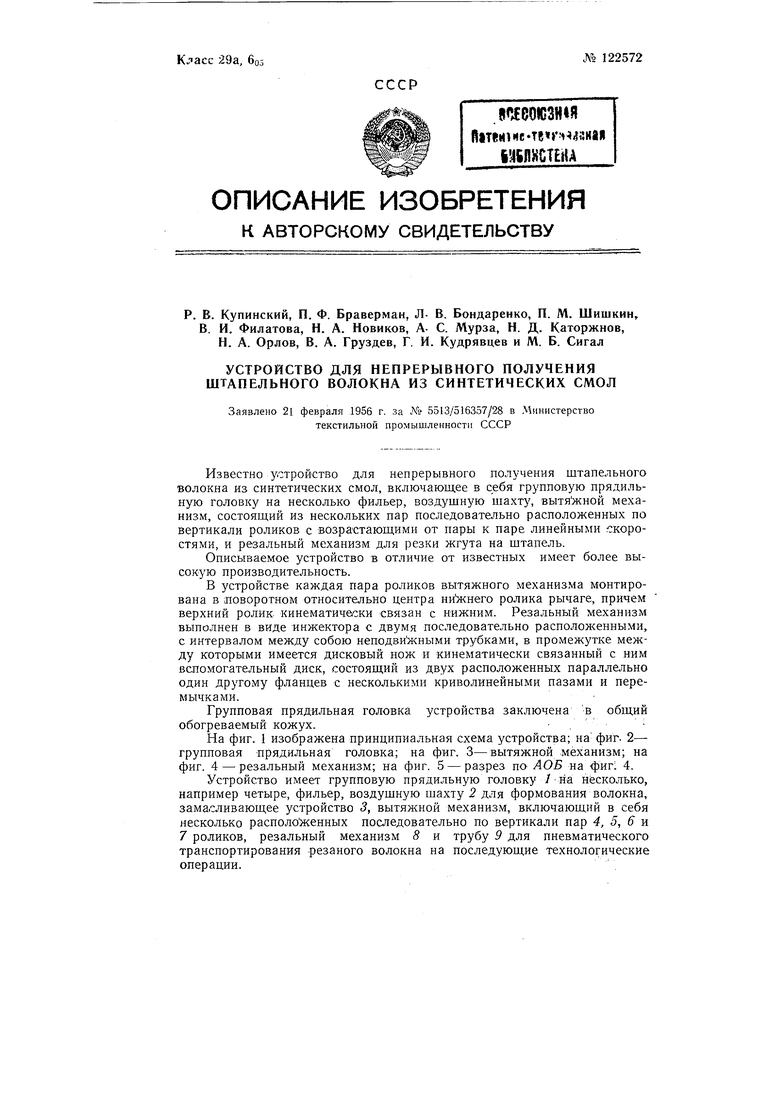

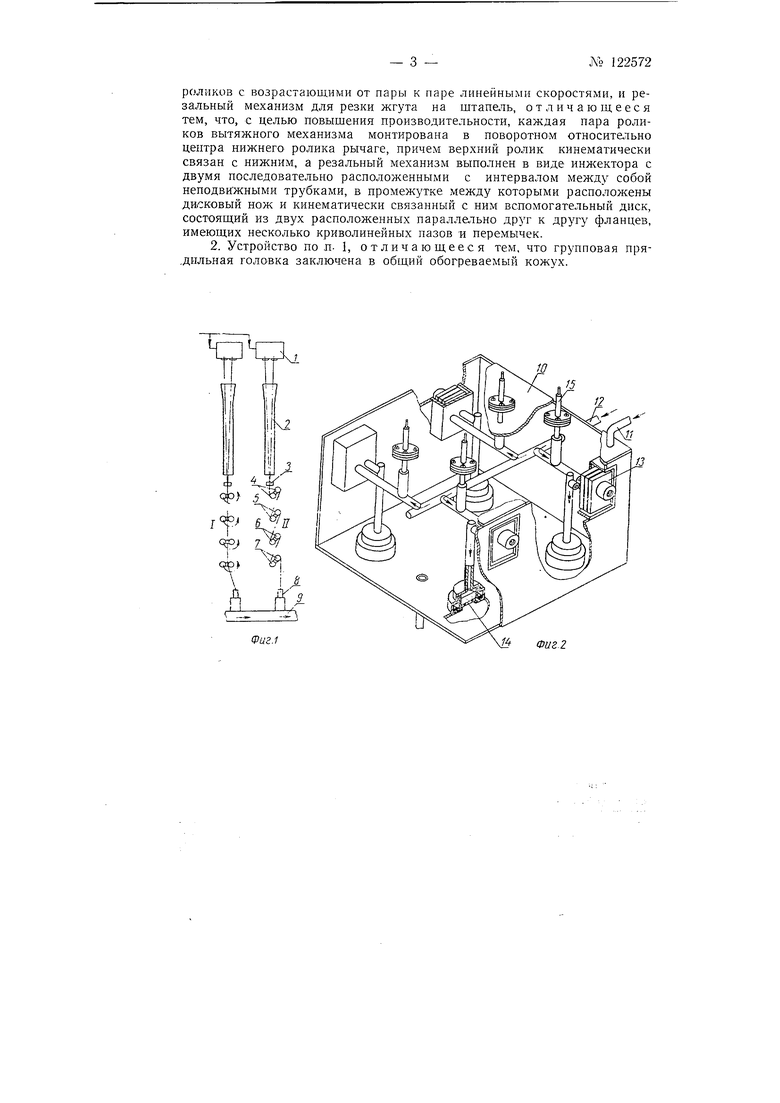

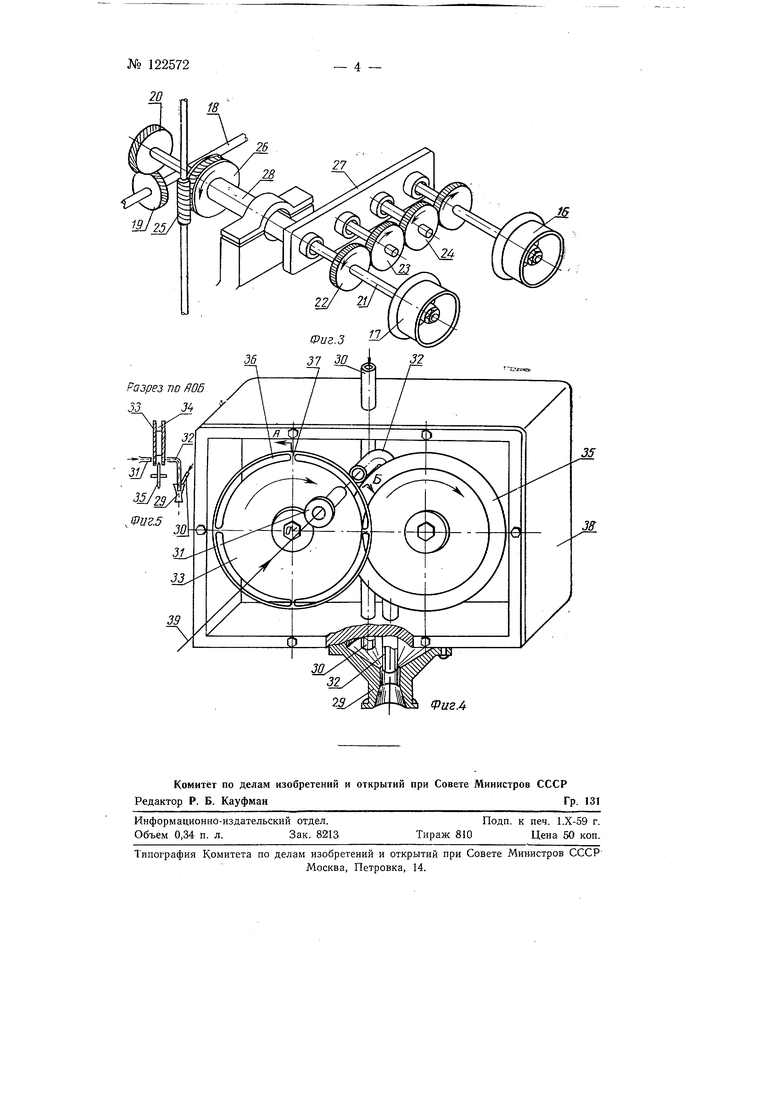

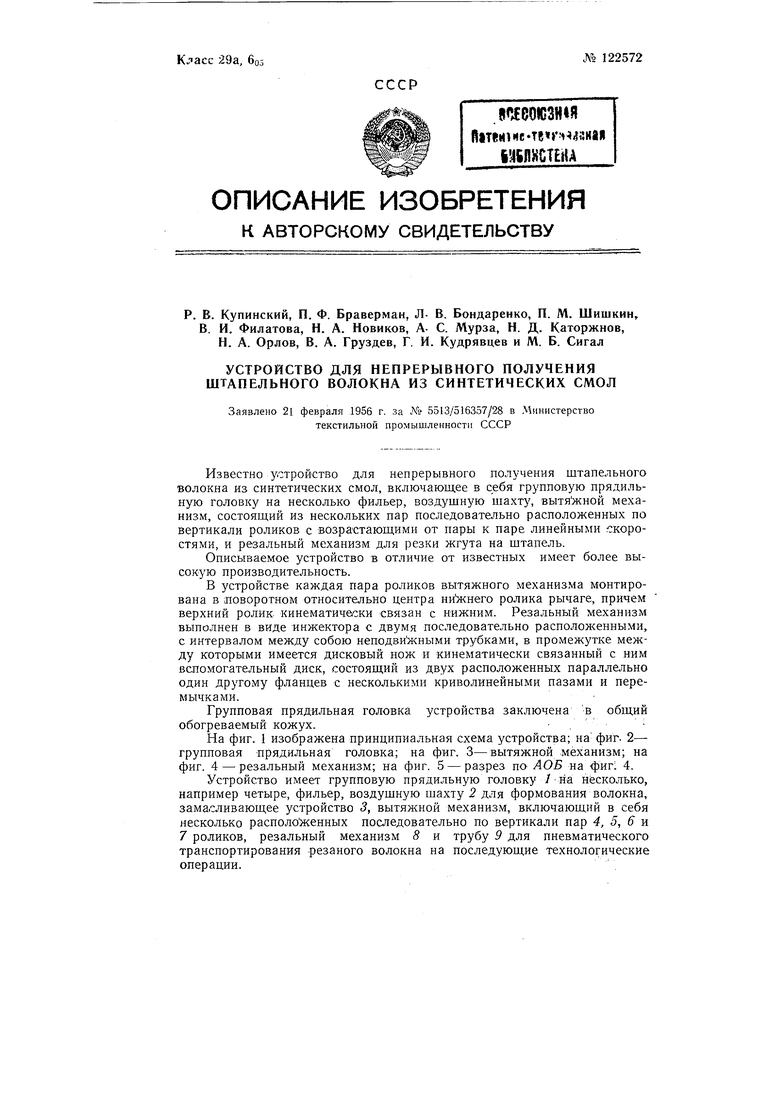

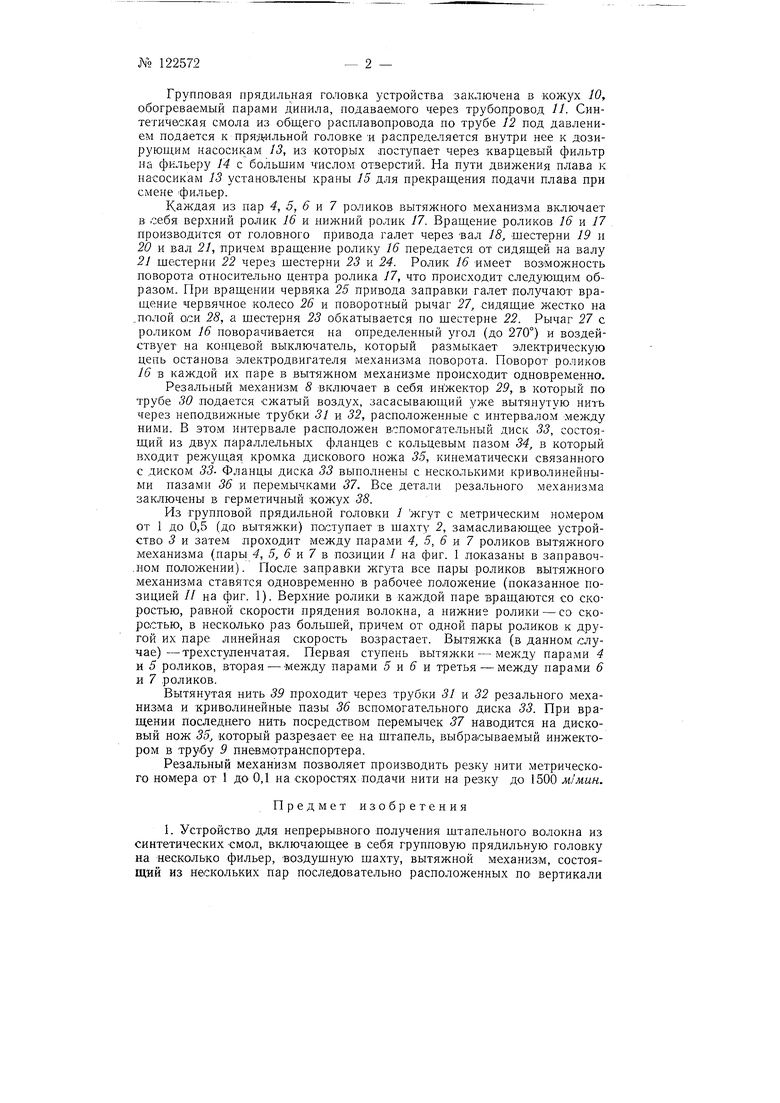

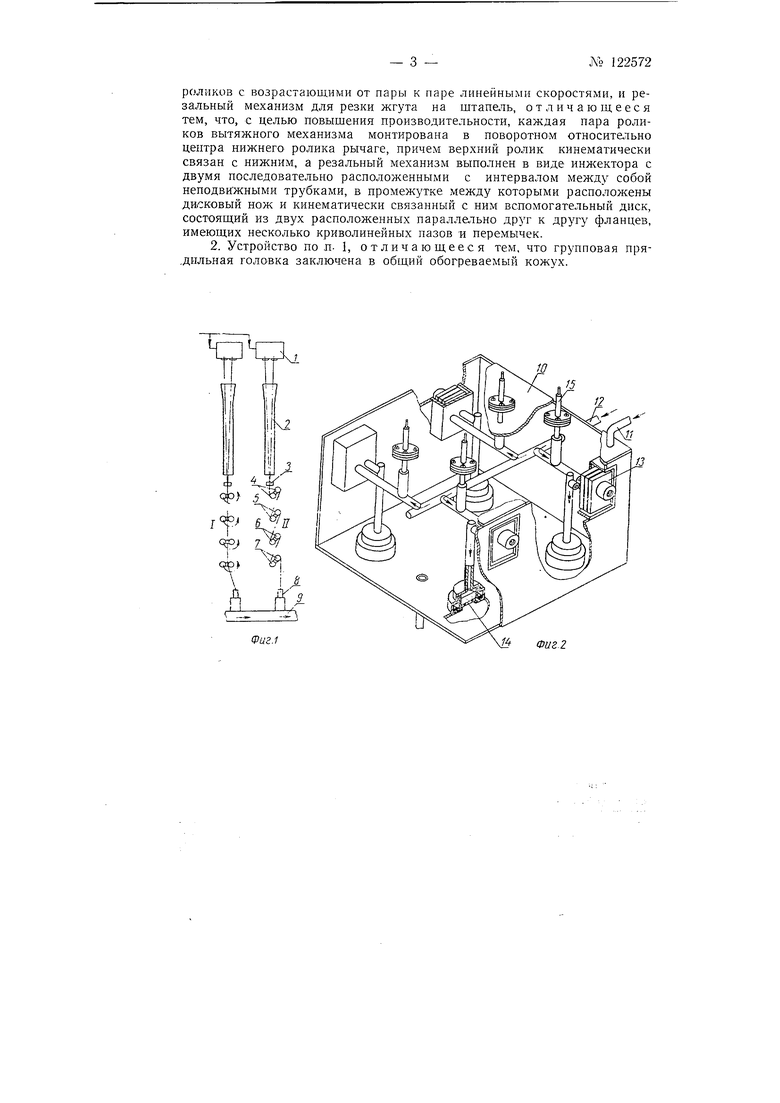

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2- групповая прядильная головка; на фиг. 3-вытяжной .механизм; на фиг. 4 - резальный механизм; на фиг. 5 - разрез по ЛОБ на фиг; 4.

Устройство имеет групповую прядильную головку / на несколько, например четыре, фильер, воздушную шахту 2 для формования волокна, замасливающее устройство , вытяжной механизм, включающий в себя несколько расположенных последовательно по вертикали пар 4, 5, 6 & 7 роликов, резальный механизм 8 и трубу 9 для пневматического транспортирования -резаного волокна на последующие технологические операции.

№ 12257.2

Групповая прядильная головка устройства заключена в кожух /О, обогреваемый парами динила, подаваемого через трубопровод //. Синтетическая смола из общего расплаволровода по трубе 12 под давлением подается к прядильной головке и распреде 1яется внутри нее к дозирующим насосикам 13, из которых поступает через кварцевый фильтр на фильеру 14 с большим числом отверстий. На пути движения плава к насосикам 13 установлены краны 15 для прекращения подачи плава при смене фильер.

Каждая из пар 4, 5, 6 и 7 роликов вытяжного механизма включает в себя верхний ролик 16 и нижний ролик 17. Вращение роликов 16 и 17 производится от головного привода галет через вал /5, шестерни 19 и

20и вал 21, причем вращение ролику 16 передается от сидящей на валу

21шестерни 22 через шестерни 23 и 24. Ролик 16 имеет возможность поворота относительно центра ролика 17, что происходит следующим образом. При вращении червяка 25 привода заправки галет получают вращение червячное колесо 26 и поворотный рычаг 27, сидящие жестко на

..полой оси 28, а шестерня 23 обкатывается по шестерне 22. Рычаг 27 с роликом 16 поворачивается на определенный угол (до 270°) и воздействует на концевой выключатель, который размыкает электрическую цепь останова электродвигателя механизма поворота. Поворот роликов 16 в каждой их паре в вытяжпом механизме происходит одновременно.

Резальный механизм 8 включает в себя инжектор 29, в который по трубе 30 подается сжатый воздух, засасывающий уже вытянутую нить через неподвижные трубки 31 и 32, расположенные с интервалом между ними. В этом интервале расположен вспомогательный диск 33, состоящий из двух параллельных фланцев с кольцевым пазом 34, в который входит режущая кромка дискового ножа 35, кинематически связанного с диском 33- Фланцы диска 33 выполнены с несколькими криволинейными пазами 36 и перемычками 37. Все детали резального механизма заключены в герметичный кожух 38.

Из групповой прядильной головкц / жгут с метрическим номером от 1 до 0,5 (до вытяжки) поступает в шахту 2, замасливающее устройство 3 и затем проходит между парами 4, 5, 6 и 7 роликов вытяжного механизма (пары 4, 5, и 7 в позиции / на фиг. I показаны в заправочл-юм положении). После заправки жгута все пары роликов вытяжного .механизма ставятся одновременно в рабочее положение (показанное позицией // на фиг. 1). Верхние ролики в каждой паре вращаются со скоростью, равной скорости прядения волокна, а нижние ролики - со скоростью, в несколько раз большей, причем от одной пары роликов к другой их паре линейная скорость возрастает. Вытяжка (в данном случае)- трехступенчатая. Первая ступень вытяжки - между парами 4 и 5 роликов, вторая-между парами 5 и 5 и третья - между парами 6 и 7 .роликов.

Вытянутая нить 39 проходит через трубки 31 и 32 резального механиз1ма и криволинейные пазы 36 вспомогательного диска 33. При вращении последнего нить посредством перемычек 37 наводится на дисковый нож 55, который разрезает ее на штапель, выбрасываемый инжектором в трубу 9 пневмотранспортера.

Резальный механизм позволяет производить резку нити метрического номера от 1 до 0,1 на скоростях подачи нити на резку до 1500 м/мин.

Предмет изобретения

1. Устройство для непрерывного получения штапельного волокна из синтетических смол, включающее в себя групповую прядильную головку на несколько фильер, воздушную шахту, вытяжной механизм, состоящий из нескольких пар последовательно расположенных по вертикали

роликов с возрастающими от пары к паре липейными скоростями, и резальный механизм для резки жгута на штапель, отличающееся тем, что, с целью повышения производительности, каждая пара роликов вытяжного механизма монтирована в поворотном относительно центра нижнего ролика рычаге, причем верхний ролик кинематически связан с нижним, а резальный механизм выполнен в виде инл ектора с двумя последовательно расположенными с интервалом между собой неподвижными трубками, в промежутке между которыми расположены дисковый нож и кинематически связанный с ним вспомогательный диск, состояш;ий из двух расположенных параллельно друг к другу фланцев, имеющих несколько криволинейных пазов и перемычек.

2. Устройство пол- 1, отличающееся тем, что групповая пря.днльная головка заключена в общий обогреваемый кожух.

| название | год | авторы | номер документа |

|---|

Фиг.1

Фиг 2

Авторы

Даты

1959-01-01—Публикация

1956-02-21—Подача