Изобретение относится к области автоматического оптимального регулирования процесса углубления скважин и может быть использовано для прогнозирования оптимальных значений показателей работы долота при разбуривании неоднородных по буримости пластов.

Целью предлагаемого изобретения является повышение эффективности процесса бурения в неоднородных по буримости пластах путем повышения точности определения момента подъема долота и оперативности корректирования оптимальных параметров режима бурения.

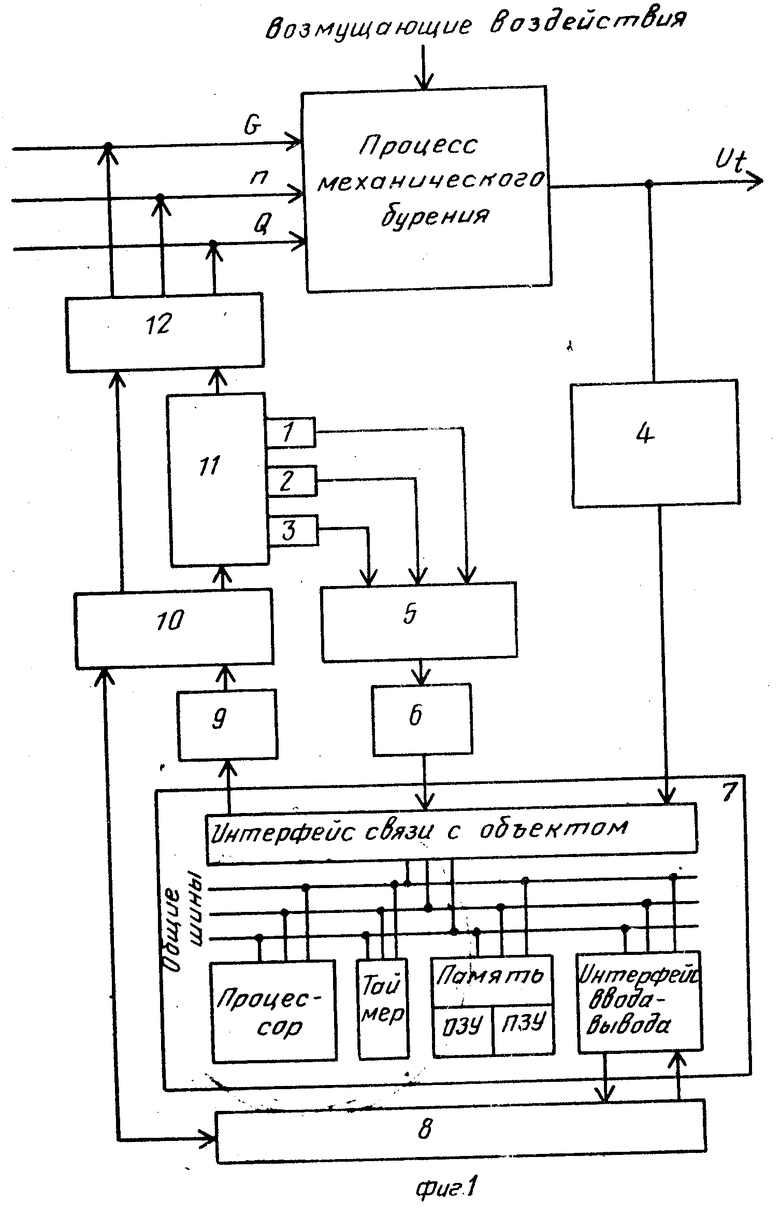

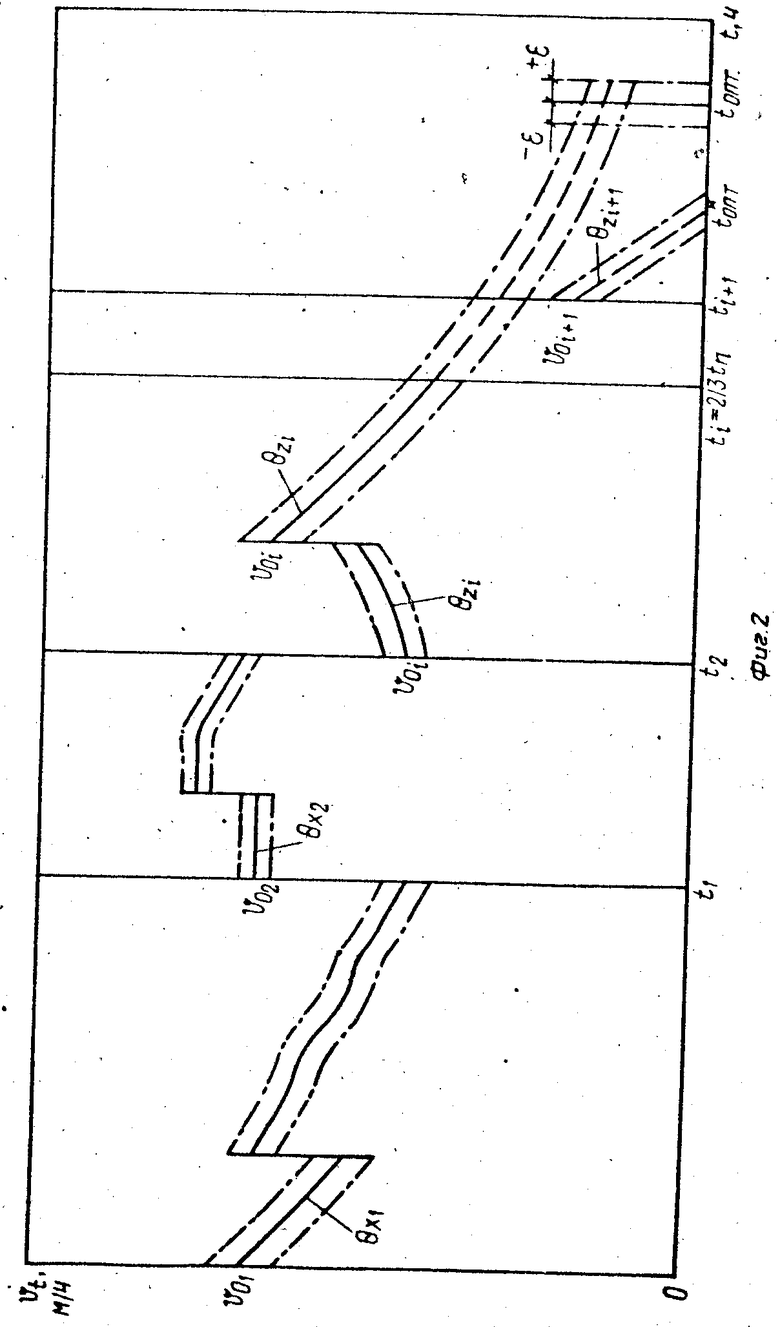

На фиг. 1 изображена структурная схема устройства, реализующего данный способ регулирования процесса бурения; на фиг.2 представлена временная диаграмма изменения скорости проходки в рейсе, поясняющая принцип работы адаптационной измерительно-оптимизационной системы регулирования процесса механического бурения по данному способу.

Предлагаемый способ регулирования процесса механического бурения реализуется устройством, содержащим задатчики нагрузки на долото 1, частоты его вращения 2, расхода бурового раствора 3, датчик 4 механического каротажа, устройство 5 сопряжения, аналого-цифровой преобразователь 6, управляющая вычислительная машина 7, периферийные устройства 8 ввода-вывода, цифроаналоговый преобразователь (ЦАП) 9, устройство 10 управления регуляторами (УУР), локальные автоматические регуляторы (ЛАР) 11, исполнительные механизмы (ИМ) 12.

Исходными данными для решения поставленной задачи регулирования процесса бурения являются:

продолжительность работ, не входящих в механическое бурение (tр.о), определяемая из зависимости tр.о f(L), построенной путем статистической обработки баланса календарного времени бурения скважин на данной площади или соседних площадях в зависимости от глубины скважины L;

отношение  стоимости долота к стоимости часа работы буровой установки. Стоимость долота (Сд) и стоимость часа работы буровой установки (Сч) принимаются согласно действующему "Прейскуранту порайонных расценок на строительство нефтяных и газовых скважин" или рассчитывается по нормам действующего "Справочника укрупненных сметных норм на строительство нефтяных и газовых скважин";

стоимости долота к стоимости часа работы буровой установки. Стоимость долота (Сд) и стоимость часа работы буровой установки (Сч) принимаются согласно действующему "Прейскуранту порайонных расценок на строительство нефтяных и газовых скважин" или рассчитывается по нормам действующего "Справочника укрупненных сметных норм на строительство нефтяных и газовых скважин";

проектные значения параметров режима бурения: нагрузки на долото (Gпр), частоты вращения стола ротора (nпр), расхода бурового раствора (Qпр), которые берут из геолого-технического наряда (ГТН), являющегося составной частью оптимизированного технического проекта на бурение скважины;

ограничения значения параметров режима бурения G, nQ (нижние границы G(н), n(н), Q(н), верхние границы G(в), n(в), Q(в)) принимаются, исходя из технических возможностей применяемого бурового оборудования и технологической целесообразности;

заданное время бурения (tпр.з), за которое осуществляется статистическое прогнозирование момента подъема долота, принимаемого из технологических соображений (например, равное 2/3 проектного времени бурения tп, заложенного в ГТН, т.е.

tпр.з=  tн;

tн;

глубина скважины (Zн) на начало механического бурения в рассматриваемом рейсе долота.

С помощью задатчиков 1, 2, 3 перед началом механического бурения оператор-бурильщик задает проектные установки параметров режима бурения: Gпр, nпр, Qпр.

Сигналы от задатчиков через устройство 5 сопряжения АЦП 6 и интерфейс связи с объектом вводятся в оперативную память ОЗУ управляющей вычислительной машины УВМ 7. В случае прямого цифрового регулирования проектные уставки параметров Gпр, nпр, Qпр вводятся в ОЗУ через интерфейс ввода-вывода с помощью периферийных устройств 8 ввода-вывода информации. В качестве УВМ 7 может быть использована любая мини- или микро-ЭВМ, собранная из стандартных блоков подходящей конфигурации и технических характеристик.

Задание времени статистического прогнозирования момента подъема долота для замены (tпр.з) продолжительности работ, не входящих в механическое бурение (tр.о), нижних и верхних границ на параметры G, n, Q, отношения стоимости долота к стоимости часа работы буровой уставки (Сд/Сч) и глубины скважины на начало механического бурения (Lп) производится с помощью периферийных устройств ввода-вывода информации, сигналы от которых поступают в оперативную память и процессор УВМ. Непрерывная индикация текущих значений технологических параметров, регистрация их изменений и значений вводимых параметров производится с помощью периферийных устройств 8 ввода-вывода информации.

Сигналы датчика 4 механического каротажа, имеющего асинхронную связь с УВМ, преобразовываются в необходимый для непосредственной обработки вид и через интеpфейс связи с объектом поступают в процессор УВМ, который обрабатывает их с учетом заранее установленной системы приоритетов.

Изменение реального времени механического бурения производится с помощью электронных часов (таймера), встроенных в УВМ.

Поддержание заданных проектных или оптимальных значений параметров G, n, Q в процессе механического бурения производится с помощью ЛАР 11 и ИМ 12, на входы которых подаются сигналы, соответствующие необходимым значениям параметров G, n, Q.

Процессор УВМ 7 по программам, реализующим нижеприведенные алгоритмы управления процессом бурения, устанавливает границы смены буримости пластов пород, для каждого пласта одинаковой буримости определяет оптимальные значения параметров Gопт, nопт, Qопт, а по истечении заданного времени статистического прогнозирования момента подъема долота определяет путем статистического прогнозирования момент подъема долота для замены tопт, а затем уточняет его  при входе в новый пласт одинаковой буримости.

при входе в новый пласт одинаковой буримости.

С выхода процессора УВМ дискретные управляющие сигналы через интерфейс связи с объектом поступают на вход ЦАП 9. С выхода ЦАП аналоговые управляющие сигналы подаются на вход УУР 10, которое усиливает сигналы и подает их на входы ЛАР или ИМ в случае прямого цифрового регулирования.

Пооперационно способ осуществляется следующим образом.

Перед началом механического бурения оператор-бурильщик посредством периферийных устройств 8 ввода-вывода информации, входит в оперативную память УВМ 7 исходные данные: tp.o, Lн, Cд/Cч, tпр.з, G(н), n(н), Q(н), G(в), n(в), Q(в).

Проектные значения параметров Gпр, nпр, Qпр вводятся в память УВМ от задатчиков 1, 2, 3 УВМ или посредством периферийных устройств ввода-вывода в случае прямого цифрового регулирования. Все вводимые величины регистрируются с помощью устройств 8.

Процесс механического бурения начинается при проектных значениях параметров режима бурения Gпр, nпр, Qпр, поддерживаемых постоянными на заданном посредством задатчиков 1, 2, 3 уровне с помощью ЛАР 11, в который входят автомат долота (поддерживающий G const), автоматы поддерживания постоянных значений частоты вращения ротора (n const) и расхода бурового раствора (Q const).

Непрерывно с постоянным шагом (например, hk 0,3 м) производится механический каротаж. Таймер УВМ 7 по сигналам датчика механического каротажа 4, подаваемым асинхронно с наивысшим приоритетом в УВМ, фиксирует tк чистое время, затраченное на разбуривание интервала, соответствующего шагу каротажа hк. Определяется средняя за шаг механического каротажа скорость проходки

Vс.к (м/ч) (1) и значения Vс.к непрерывно накапливаются в оперативной памяти УВМ.

(м/ч) (1) и значения Vс.к непрерывно накапливаются в оперативной памяти УВМ.

После накопления l значений Vс.к (например, l ≥ 6) они аппроксимируются экспоненциальной зависимостью

Vt Vo lθt (2) где Vt тренд изменения механической скорости проходки во время бурения, м/ч;

Vo начальная скорость проходки при t 0, м/ч;

θ показатель темпа изменения тренда, 1/ч;

t текущее время механического бурения, ч, и процессор УВМ по методу наименьших квадратов определяет оценки параметров Vo и θ.

Применительно к фиг.2, указанная аппроксимация позволяет получить численные значения параметров V01 и θ1 в первом пласте одинаковой буримости.

Полученные оценки Vo и θ подставляются в соответствующее напряжение целевой функции потерь С1 (затраты времени на метр проходки)

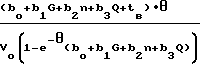

C1

если θ ≠ 0, (3)

C1 если θ=0, (4) где t bo+b1G+b2n+b3Q интерполяционная зависимость времени бурения от параметров режима бурения;

если θ=0, (4) где t bo+b1G+b2n+b3Q интерполяционная зависимость времени бурения от параметров режима бурения;

G, n, Q; tв=tр.o +  условная продолжительность остальных работ в рейсе долота, ч;

условная продолжительность остальных работ в рейсе долота, ч;

h  (1-e-θt) проходка долота, м.

(1-e-θt) проходка долота, м.

Коэффициенты bo, b1, b2, b3 интерполяционной зависимости t f(G,n,Q) получены заранее после обработки результатов спланированного дробного производственного эксперимента, проведенного в аналогичной пачке пород. При реализации дробного производственного эксперимента, выбранного с целью уменьшения числа опытов со средними интервалами варьирования параметров G, n, Q, получается линейная зависимость. При необходимости увеличения точности интерполяции или расширения интервалов варьирования параметров можно реализовать полный производственный эксперимент, получить нелинейную зависимость t f(G,n,Q) и подставить ее в выражения для функции потерь (3), (4).

Затем процессором УВМ определяются оптимальные значения параметров режима бурения в первом пласте одинаковой буримости Gопт1, nопт1, Qопт1путем условной минимизации соответствующей целевой функции (3) или (4) относительно переменных G, n, Q с учетом двухсторонних ограничений, накладываемых на них, т.е. решается задача математического программирования:

C1(G, n, Q, Vo; θ) ___→

G(н)≅ G≅ G(в)

n(н)≅ n≅ n(в) (5)

Q(н)≅ Q≅ Q(в)

В силу нелинейности зависимости C1(G,n,Q) указанная задача нелинейного программирования решается методом штрафных функций.

В качестве двухсторонних ограничений параметров режима бурения принимаются нижний и верхний уровни варьирования параметров G, n, Q в плане производственного эксперимента с учетом технических возможностей и технологической целесообразности изменения параметров. Оптимальные значения Gопт, nопт, Qопт будут находиться внутри области допустимых решений либо на ее границе, если минимум С1 достигается вне области допустимых решений.

Полученные оптимальные значения параметров Gопт1, nопт1, Qопт1сравниваются с текущими значениями соответствующих параметров, которые с помощью ЛАР поддерживаются постоянными (для первого интервала одинаковой буримости равным проектным, а для следующего интервала равными оптимальным значениям в предыдущем интервале), и в случае наличия рассогласования между ними вырабатываются управляющие сигналы.

Дискретные управляющие сигналы, соответствующие оптимальным значениям параметров Qопт1, nопт1, Qопт1 преобразуются в аналоговые сигналы с помощью ЦАП 9, усиливаются с помощью УУР 10 и подаются на входы ЛАР в качестве задающих уставок на регулируемые параметры. ЛАР автоматически перестраивается с проектных уставок на оптимальные и поддерживают далее постоянными заданные ему оптимальные значения параметров с помощью входящих в него автомата подачи долота, автоматов поддержания постоянных значений частоты вращения ротора и расхода бурового раствора и исполнительных механизмов. В случае прямого цифрового регулирования УВМ вырабатывает управляющие сигналы, обеспечивающие устранение рассогласования между текущими и оптимальными значениями параметров G, n, Q; эти сигналы после преобразования в ЦАП и усиления в УУР поступают непосредственно на входы ИМ 12 (тормоз буровой лебедки, двигателя для вращения стола ротора, двигатели буровых насосов).

Изменение проектных (текущих) уставок на параметры режима бурения G, n, Q до оптимальных значений неминуемо отразится на величине скорости проходки Vс.к, а следовательно, приведет к скачку Vt f(t) в первом пласте одинаковой буримости (см. фиг.2). Дальнейшее бурение в первом пласте одинаковой буримости осуществляется при оптимальных значениях Gопт1, nопт1, Qопт1.

Одновременно по нижеприведенному алгоритму устанавливаются границы смены буримости пластов в процессе механического бурения. Для этого непрерывно производится построение в общем случае криволинейного тренда Vt f(t) и соответствующего ему доверительного интервала (на фиг.2 показан штрих-пунктирными линиями). При выходе на верхнюю или нижнюю границу доверительного интервала последовательно k значений Vс.к(например, k 4) перед первым из них отбивается граница смены буримости пластов пород и по таймеру УВМ фиксируется соответствующий ему момент t1выхода из первого пласта одинаковой буримости пород. Значение t1 равно чистому времени механического бурения в первом пласте одинаковой буримости. Скачок скорости проходки Vt в момент t1, связанный с выходом из первого пласта одинаковой буримости пород, показан на фиг. 2.

Для первого пласта на печать выдаются значения h1, t1 и глубина, определяемая по формуле

L Lн + h1, (6) где L глубина скважины, на которой произошла смена буримости пород, м;

Lн глубина скважины на начало механического бурения, м;

h1 мощность первого пласта одинаковой буримости, которая определяется суммированием общего числа значений hк в первом пласте, м.

Аналогичная последовательность действий повторяется для второго, третьего и т. д. пластов одинаковой буримости. Некоторое отличие состоит лишь в том, что при бурении во втором пласте корректируются не проектные, а оптимальные значения параметров G, n, Q, установленные в первом пласте, а при бурении в третьем установленные во втором пласте и т.д.

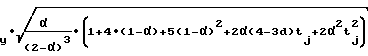

В i-м пласте одинаковой буримости изменение вышеописанной последовательности действий состоит в том, что при достижении заданного времени статистического прогнозирования момента подъема долота tпр.з все накопленные в i-м пласте значения Vс.к после оптимизации параметров G, n, Q аппроксимируются экспоненциальной зависимостью (2) и определяется доверительный интервал, показанный на фиг.2 штрих-пунктирными линиями. Оцененные по методу наименьших квадратов численные значения параметров V0i и θi подставляются в формулу (7) и определяется оптимальное прогнозное время механического бурения tC1; оптимальное с точки зрения минимума себестоимости 1 м проходки в i-м пласте; прогнозируемое в предположении, что буримость пород i-го пласта не изменится до момента подъема долота для замены (на фиг.2 прогноз-тренда Vt1 f(t) показан штриховой линией). t =

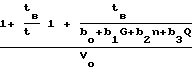

=  , (7) где Hi-1 сумма мощностей всех пластов одинаковой буримости (1,2,i-1), предшествующих i-му пласту, в котором осуществляется в данное время механическое бурение;

, (7) где Hi-1 сумма мощностей всех пластов одинаковой буримости (1,2,i-1), предшествующих i-му пласту, в котором осуществляется в данное время механическое бурение;

Ti-1 сумма чистого времени механического бурения всех пластов одинаковой буримости (1,2,i-1), предшествующих i-му пласту, в котором осуществляется в данное время механическое бурение.

Оптимальное прогнозное время механического бурения в целом для рейса долота определяется по формуле: =Ti-1+t

=Ti-1+t . (8)

. (8)

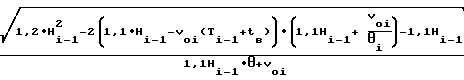

Приведенная формула (8) позволяет осуществить точечный прогноз оптимального времени механического бурения в рейсе долота. Для бурения же вследствие высокой вариабельности (изменчивости) Vс.к во времени необходим интервальный прогноз. Данный прогноз делается с использованием величины стандартного отклонения, определяемого по формуле (21) измеренных значений Vс.к в i-м пласте одинаковой буримости относительно тренда Vi f(t). Следовательно, интервальный прогноз оптимального времени механического бурения в рейсе долота производится по формуле

tопт= ε, (9) где ε

ε, (9) где ε  ширина доверительного интервала для tопт;

ширина доверительного интервала для tопт;

tγ квантиль распределения Стьюдента при доверительной вероятности;

γ= 0,80-0,90.

В полученном по формуле (9) интервале времени достигается минимум себестоимости 1 м проходки в рейсе долота, а поэтому долото следует поднимать для замены. О вхождении в оптимальный интервал времени механического бурения сигнализирует световой либо звуковой сигнал, подаваемый по команде УВМ.

По истечении tпр.з возможно появление очередной (i+1) границы смены буримости пород, а, соответственно, (i+1)-го пласта одинаковой буримости. Отсюда выполненный статистический прогноз tопт в рейсе долота подлежит уточнению с учетом (i+1)-го пласта.

Для этого в (i+1)-м пласте одинаковой буримости накапливается ограниченное число измерений Vс.к (например, 5), а затем эти данные аппроксимируются экспоненциальной зависимостью (2) с определением доверительного интервала.

Вновь полученные оценки V0i+1 и θi+1 используются аналогично предыдущему интервалу для определения tопт* (см. фиг.2), а  в свою очередь для выполнения уточненного интервального прогноза tопт* в рейсе долота по формуле

в свою очередь для выполнения уточненного интервального прогноза tопт* в рейсе долота по формуле

t ε*, ч, (10) где tопт* уточненное оптимальное время механического бурения в рейсе долота, ч;

ε*, ч, (10) где tопт* уточненное оптимальное время механического бурения в рейсе долота, ч;

ε* стандартное отклонение значений Vс.к от тренда Vti+1 f(t)b(i+1)-м пласте одинаковой буримости, пересчитанное на аргумент t, ч.

В общем случае, рассмотренных уточнений tопт в рейсе долота может быть несколько (каждый раз при переходе к новому интервалу одинаковой буримости), а это значительно повышает точность определения момента подъема долота для замены при разбуривании перемежающихся по буримости пород.

Описанный способ регулирования процесса бурения позволяет выделять однородные по буримости пласты и пропластки пород, устанавливать для разбуривания каждого пласта оптимальное сочетание G, n и Q, а по истечении заданного времени бурения tпр.з определять и уточнять момент подъема долота для замены, что приводит к увеличению проходки на 40-45% сокращению сроков строительства скважин на 30-35% и снижению стоимости буровых работ на 25-35%

Алгоритм установления границ смены буримости пластов в процессе механического бурения.

В разработанном алгоритме использован видоизмененный метод экспоненциального сглаживания механической скорости проходки во время бурения.

Для аппроксимации накопленных значений Vс.к использована известная математическая зависимость (2).

После логарифмирования зависимость (2) можно представить в виде

Y a + b ˙ t, (11) где Y lnVt, a lnVo, b θ.

Исходными данными являются значения Vс.к1, Vс.к2. Vс.кi и т.д.

Сущность алгоритма состоит в следующем.

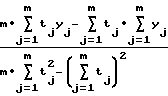

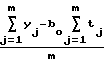

Для первых m наблюдений (m ≥ 4) методом наименьших квадратов определяются параметры уравнения

bo

ao ,

,

где yj=lnV , j=

, j=

Производятся определения по формуле (11) =ao+bo·tj, j=

=ao+bo·tj, j= . (13)

. (13)

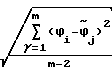

Определяется среднее квадратическое отклонение Yi от тренда

Sу

Параметры ao и bo используются затем для определения начальных условий экспоненциальных средних первого и второго порядков по формулам

Э bo; (15)

bo; (15)

Э bo, (16) где α 0,3 параметр экспоненциального сглаживания;

bo, (16) где α 0,3 параметр экспоненциального сглаживания;

Э0(1) начальное условие для экспоненциальной средней первого порядка;

Э0(2) то же, второго порядка.

Для каждого порядкового номера измерений Vс.кj, j 1, определяются значения экспоненциальных средних по рекурентной формуле

определяются значения экспоненциальных средних по рекурентной формуле

Эj(к) α ˙ Эj(к-1) + (1 α ˙ Эj-1(к) (17) при К 1, К 2, Эj(o) lnVс.кj, где N > m порядковый номер последнего изменения Vс.к;

Эj(1) экспоненциальная средняя первого порядка;

Эj(2) экспоненциальная средняя второго порядка.

На каждом j шаге измерений Vс.к параметры выражения (11) пересчитываются, а новые оценки их определяются по формулам

aj 2 Эj(1)- Эj(2) (18)

bj Э

Э , (19) где α= 0,3, при j ≅ m, α 1 при j > m.

, (19) где α= 0,3, при j ≅ m, α 1 при j > m.

Определяется сглаженное значение логарифма средней за шаг механического каротажа скорости бурения

Y*j+1 aj + bj tj, (20) а затем сглаженное значение

V*с.кj+1 exp(Y*j+1).

На каждом шаге процесса сглаживания вычисляется стандартная ошибка прогноза Sp по формуле

Sр= S , (21)

, (21)

где при j + 1 ≅ m принимается α 0,3, а величина Sy определяется по формуле (14); при j+1 > m принимается α 0,1, а Sy+Sy* рассматривается как среднее квадратическое отклонение от переменной детерминированной основы зависимости (2) и определяется по формуле

S . (22)

. (22)

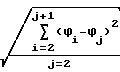

Устанавливаются границы доверительного интервала

Yj+1* tγ ˙ Sp, (23) где tγ определяется в соответствии с законом распределения Стьюдента при выбранной вероятности

γ= 0,80-0,90.

Проверяется принадлежность эмпирического значения Yj+1 построенному доверительному интервалу

Yj+1* t  ˙ Sp < Yj+1 < Yj+1* + t

˙ Sp < Yj+1 < Yj+1* + t  ˙ Sp, (24)

˙ Sp, (24)

Если четыре эмпирических значения Yj+1, Yj+2, Yj+3, Yj+4последовательно выходят за пределы построенного доверительного интервала, то перед первым из них Yj+1 фиксируется граница смены буримости пород.

СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА БУРЕНИЯ, основанный на задании уставок режима бурения, времени статистического прогнозирования момента подъема долота, измерении механической скорости проходки и времени бурения, поддержании заданного значения нагрузки на долото и частоты его вращения до момента подъема долота, отличающийся тем, что, с целью повышения эффективности процесса бурения в неоднородных по буримости пластах путем увеличения точности определения момента подъема долота и оперативности корректирования параметров режима бурения, устанавливают границы смены буримости пластов, для каждого пласта одинаковой буримости определяют, задают и поддерживают оптимальные уставки нагрузки на долото, частоты его вращения и расхода бурового раствора и определяют оптимальное время механического бурения в полном рейсе долота по формуле

где Ti-1 сумма чистого времени механического бурения всех пластов одинаковой буримости, предшествующих i-му пласту, в котором осуществляется в данное время механическое бурение; -оптимальное прогнозное время механического бурения в i-м пласте, истечение которого является моментом подъема долота для замены.

-оптимальное прогнозное время механического бурения в i-м пласте, истечение которого является моментом подъема долота для замены.

| Способ регулирования процесса бурения и устройство для его осуществления | 1983 |

|

SU1143832A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1984-05-08—Подача