Изобретение относится к энергетике, а именно к топочным устройствам для сжигания преимущественно шлакующихся бурых углей в котельных агрегатах с твердым шла- коудалением.

Цель изобретения - повышение надежности путем снижения шлакования камеры сжигания.

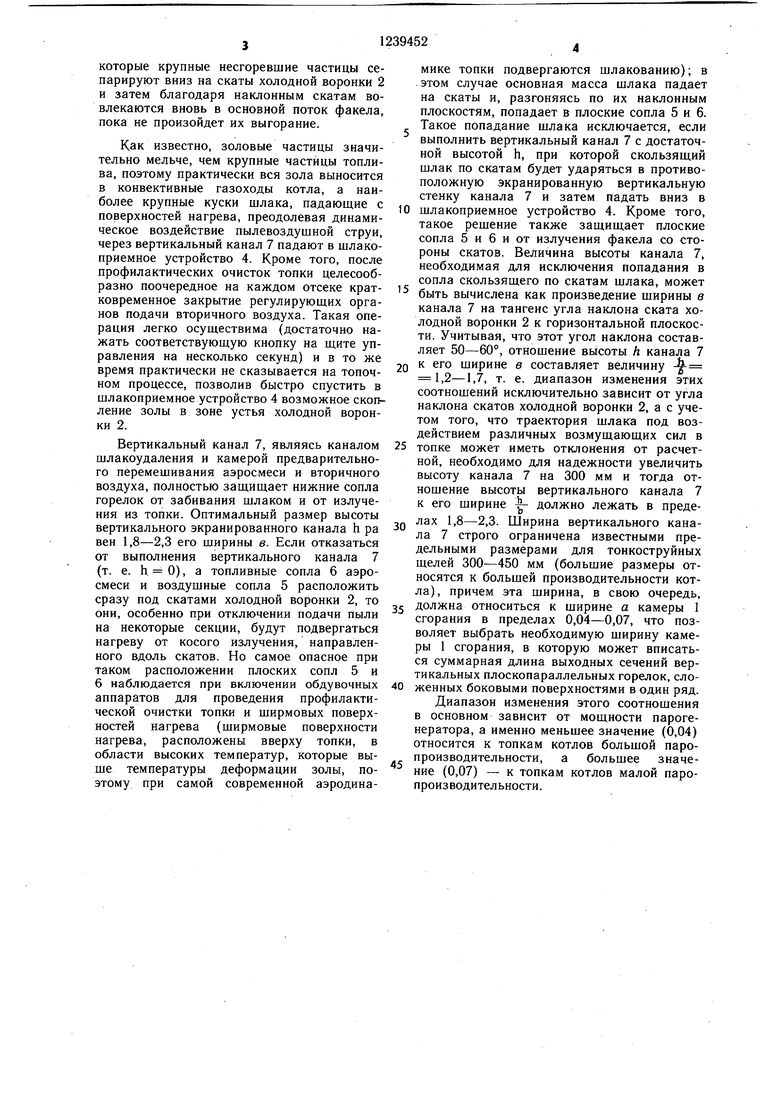

На фиг. 1 изображена предлагаемая топка; на фиг. 2 - то же, разрез.

Топка содержит вертикальную призматическую камеру 1 сгорания с холодной воронкой 2, имеющей щелевидное окно 3 для вывода шлака, под которым установлено шлакоприемное устройство 4, а также воздушные 5 и топливные 6 сопла, расположенные в нижней части камеры 1 сгорания.

Холодная воронка 2 со щлакоприемным устройством 4 вертикальным каналом 7, шириной 0,04-0,07 и высотой 1,8-2,3 ширины канала 7. На выходе канал 7 снабжен диффузором 8 с углом раскрытия 25-37°, при этом.воздушные 5 и топливные 6 сопла подключены к диффузору 8 с торца, примыкающего к стенкам 9 шлакоприемного устройства 4. Воздушные 5 и топливные 6 сопла объединены в блок 10 с разделительной стенкой 11 между соплами 5 и 6. По оси диффузора 8 установлена отбойная плита 12, высота которой равна высоте диффузора 8.

Топка работает следующим образом.

Вторичный воздух по коробам (не показаны) поступает в расположенные один навстречу другому под углом 50-74° плоские воздушные сопла 5 вторичного воздуха со скоростями 40-100 м/с, а пылевидное топливо с первичным воздухом (аэросмесь) - в плоские топливные сопла 6 аэросмеси (со скоростями 10-20 м/с), расположенные аналогично воздушным соплам 5 вторичного воздуха. В результате относительной разности скоростей вторичный воздух за счет частичного перемешивания разгоняет поток аэросмеси возле плоскостей диффузора 8, в сужающейся горловине которого происходит соударение пылевоздушных потоков и дальнейшее их перемешивание в вертикальном горелочном канале 7, в результате чего обеспечивается выравнивание концентраций топлива и окислителя по выходному сечению горелочной струи, а также доизмельчение крупных частиц.

В случае необходимости получения более высокой интенсификации доизмельчения крупных частиц топлива следует перед соударением сообщить аэросмеси более высокие скорости, что в предлагаемой конструкции топки реализуется путем объединения выходных участков топливных сопл 6 аэросмеси и воздушных сопл 5 в общий блок 10, что позволяет за счет высоких скоростей воздуха дополнительно разгонять аэросмесь, получая при встречном соударении пылевоздушных струй дополнительный измельчающий эффект.

По сравнению со струйными мельницами, струи у которых ориентированы встречно или под тупым углом, эффективность измельчения топлива при соударении пыле- воздушных струй в предлагаемой топке в любых случаях меньше вследствие направленности струй одна к другой под острым углом. Однако этот эффект от соударения струй является для топки побочным, но он может быть использован для улучшения

0 зерновых характеристик пыли, облегчая тем самым работу сепараторов мельниц. Выбор же направленности пылевоздушных потоков под острым углом один к другому продиктован необходимостью получения ,ре зультирующей скорости, только вверх, что с внешней подачей вторичного воздуха, а также установкой отбойной плиты 12 предотвращает сепарацию топлива в шлакоприемное устройство 4.

Оптимальный диапазон изменения угла

0 раскрытия диффузора 8 и угла наклона сопл 5 и 6 выбирается из условия направленности вверх всего пылевоздушного потока, что реализуется тем успешней, чем острее угол между ориентированными один к другому потоками. Нижний предел угла накло на плоских сопл 5 и 6 и угла раскрытия диффузора составляющей 25°, выявлен конструктивно из условия возможности .тво- да плоских сопл 5 и 6 через боковые стенки 9 шлакоприемного устройства 4, а верхний

Q предел этого угла (37°) к вертикальной оси - из условия, что при таком угле наклона сопл 5 .и 6 с учетом бокового расширения воздушной струи в 8° пылевоздущ- ные потоки будут встречаться под углом 90° один к другому (45° к вертикальной оси),

что является предельным углом, когда согласно сложению векторов весь скоростной поток будет направлен только вверх, а в случае угла между ними больше чем 90° часть потока будет ответвляться вниз, вызывая сепарацию в шлакоприемное устройство 4. Более «жесткой вертикальной ориентации соударяющих пылевоздушных потоков, особенно при аварийных отключениях подачи пыли по каким-нибудь пылепро- водам или при неравенстве скоростей противоположных потоков (что всегда имеет

место при эксплуатации), способствует также установленная в центре диффузора 8 отбойная плита 12, которая омывается с двух сторон чистым воздухом, получаемым за счет расширения под углом 8° перифеQ рийных слоев струй, выходящих из воздушных сопл 5 вторичного воздуха, создавая для частиц топлива движущуюся вверх воздушную «подушку.

Быстрое падение скорости в потоке, обусловленное аэродинамическим торможением 5 и турбулентным расширением горящего факела, вызывает увеличение относительного перемещения пылинок в потоке, ускоряя теп- ломассообменные процессы. При этом некоторые крупные несгоревшие частицы сепарируют вниз на скаты холодной воронки 2 и затем благодаря наклонным скатам вовлекаются вновь в основной поток факела, пока не произойдет их выгорание.

Как известно, золовые частицы значительно мельче, чем крупные частицы топлива, поэтому практически вся зола выносится в конвективные газоходы котла, а наиболее крупные куски шлака, падающие с поверхностей нагрева, преодолевая динамическое воздействие пылевоздушной струи, через вертикальный канал 7 падают в шлако- приемное устройство 4. Кроме того, после профилактических очисток топки целесообразно поочередное на каждом отсеке крат- ковременное закрытие регулирующих органов подачи вторичного воздуха. Такая операция легко осуществима (достаточно нажать соответствующую кнопку на щите управления на несколько секунд) и в то же время практически не сказывается на топоч- ном процессе, позволив быстро спустить в шлакоприемное устройство 4 возможное скопление золы в зоне устья холодной воронки 2.

Вертикальный канал 7, являясь каналом шлакоудаления и камерой предварительного перемешивания аэросмеси и вторичного воздуха, полностью защищает нижние сопла горелок от забивания шлаком и от излучения из топки. Оптимальный размер высоты вертикального экранированного канала h pa вен 1,8-2,3 его ширины в. Если отказаться от выполнения вертикального канала 7 (т. е. h 0), а топливные сопла 6 аэросмеси и воздушные сопла 5 расположить сразу под скатами холодной воронки 2, то они, особенно при отключении подачи пыли на некоторые секции, будут подвергаться нагреву от косого излучения, направленного вдоль скатов. Но самое опасное при таком расположении плоских сопл 5 и 6 наблюдается при включении обдувочных аппаратов для проведения профилактической очистки топки и ширмовых поверхностей нагрева (ширмовые поверхности нагрева, расположены вверху топки, в области высоких температур, которые выше температуры деформации золы, поэтому при самой современной аэродинамике топки подвергаются шлакованию); в этом случае основная масса шлака падает на скаты и, разгоняясь по их наклонным плоскостям, попадает в плоские сопла 5 и 6. Такое попадание шлака исключается, если выполнить вертикальный канал 7 с достаточной высотой h, при которой скользящий шлак по скатам будет ударяться в противоположную экранированную вертикальную стенку канала 7 и затем падать вниз в шлакоприемное устройство 4. Кроме того, такое решение также защищает плоские сопла 5 и 6 и от излучения факела со стороны скатов. Величина высоты канала 7, необходимая для исключения попадания в сопла скользящего по скатам шлака, может быть вычислена как произведение ширины в канала 7 на тангенс угла наклона ската холодной воронки 2 к горизонтальной плоскости. Учитывая, что этот угол наклона составляет 50-60, отношение вь1соты Л канала 7 к его ширине в составляет величину 1,2-1,7, т. е. диапазон изменения этих соотношений исключительно зависит от угла наклона скатов холодной воронки 2, а с учетом того, что траектория шлака под воздействием различных возмущающих сил в топке может иметь отклонения от расчетной, необходимо для надежности увеличить высоту канала 7 на 300 мм и тогда отношение высоты вертикального канала 7 к его ширине должно лежать в пределах 1,8-2,3. Ширина вертикального канала 7 строго ограничена известными предельными размерами для тонкоструйных щелей 300-450 мм (большие размеры относятся к большей производительности котла), причем эта ширина, в свою очередь, должна относиться к ширине а камеры 1 сгорания в пределах 0,04-0,07, что позволяет выбрать необходимую ширину камеры 1 сгорания, в которую может вписаться суммарная длина выходных сечений вертикальных плоскопараллельных горелок, сложенных боковыми поверхностями в один ряд. Диапазон изменения этого соотношения в основном зависит от мощности парогенератора, а именно меньшее значение (0,04) относится к топкам котлов большой паро- производительности, а большее значение (0,07) - к топкам котлов малой паро- производительности.

П-

Фмг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Топка | 1986 |

|

SU1437612A1 |

| Факельно-вихревая топка | 1983 |

|

SU1150432A1 |

| ТОПКА | 1999 |

|

RU2154234C1 |

| Факельно-вихревая топка | 1985 |

|

SU1302087A1 |

| Топка | 1981 |

|

SU992906A2 |

| ТОПКА ПАРОГЕНЕРАТОРА | 2007 |

|

RU2373457C2 |

| Фонтанно-противоточная топка | 1990 |

|

SU1815488A1 |

| ПЫЛЕУГОЛЬНАЯ ТОПКА | 2014 |

|

RU2566548C1 |

| Прямоточная пылегазовая горелка | 1990 |

|

SU1698567A1 |

| ВИХРЕВАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2019 |

|

RU2716642C1 |

| Экранированная топка | 1981 |

|

SU1017876A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка | 1981 |

|

SU992906A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1985-02-13—Подача