Изобретение относится к горной промышленности, а точнее к нефтегазодобывающей, и может быть использовано при очистке раствора от выбуренной породы.

Известен способ двухступенчатой очистки бурового раствора в циркуляционной системе ЦСГО, включающий вибропроцеживание на ситовых поверхностях и отделение мелких фракций шлама в гидроциклоне 1.

Наиболее близким к предлагаемому является способ очистки бурового раствора, включающий последовательную очистку раствора от шлама на основном вибросите, гидроциклоне и разгрузку щламовых зонтиков гидроциклонов на ситовую поверхность дополнительного вибросита 2.

Недостатками обоих способов являются невысокая эффективность очистки и потеря бурового раствора на первой стадии очистки.

Целью изобретения является повышение эффективности очистки за счет повышения степени очистки и уменьшения потерь бу- рового раствора.

Поставленная цель достигается тем, что по способу очистки бурового раствора, включающему последовательную очистку раствора от шлама на основном вибросите, гидроциклоне и разгрузку шламовых зонтиков гидроциклонов на ситовую поверхность дополнительного вибросита, шлам с основного вибросита перемещают на дополнительное, а разгрузку шламовых зонтиков осуществляют одновременно с перемеще- нием шлама.

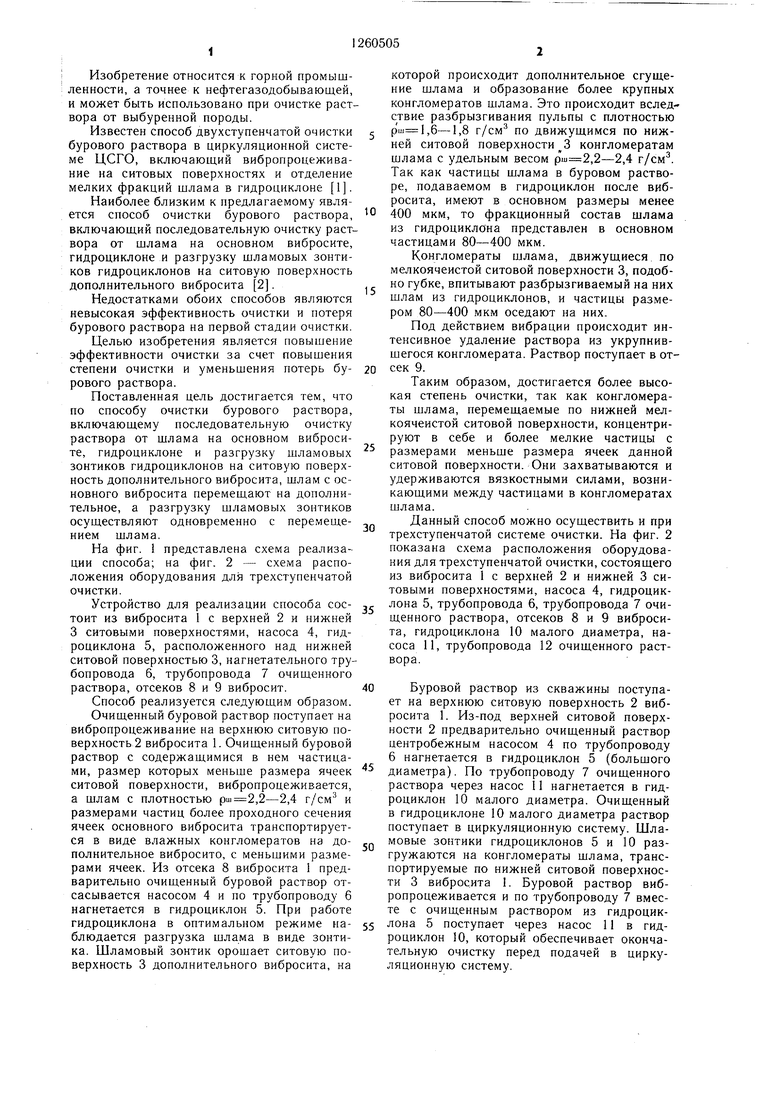

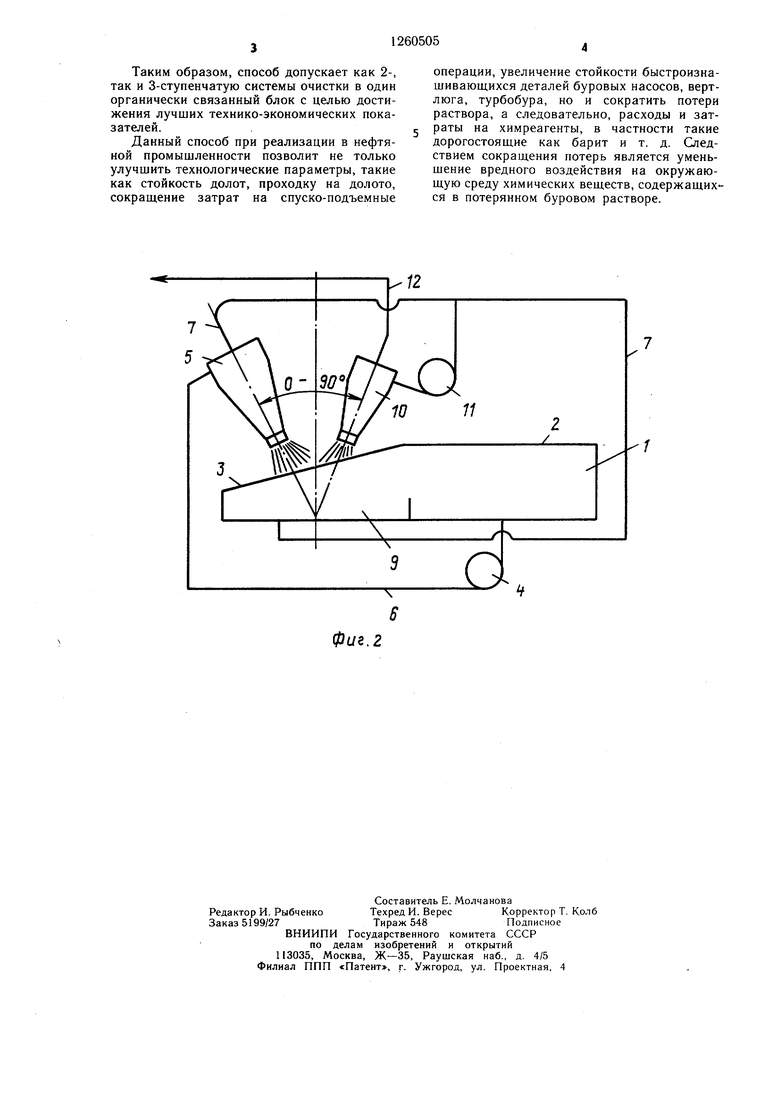

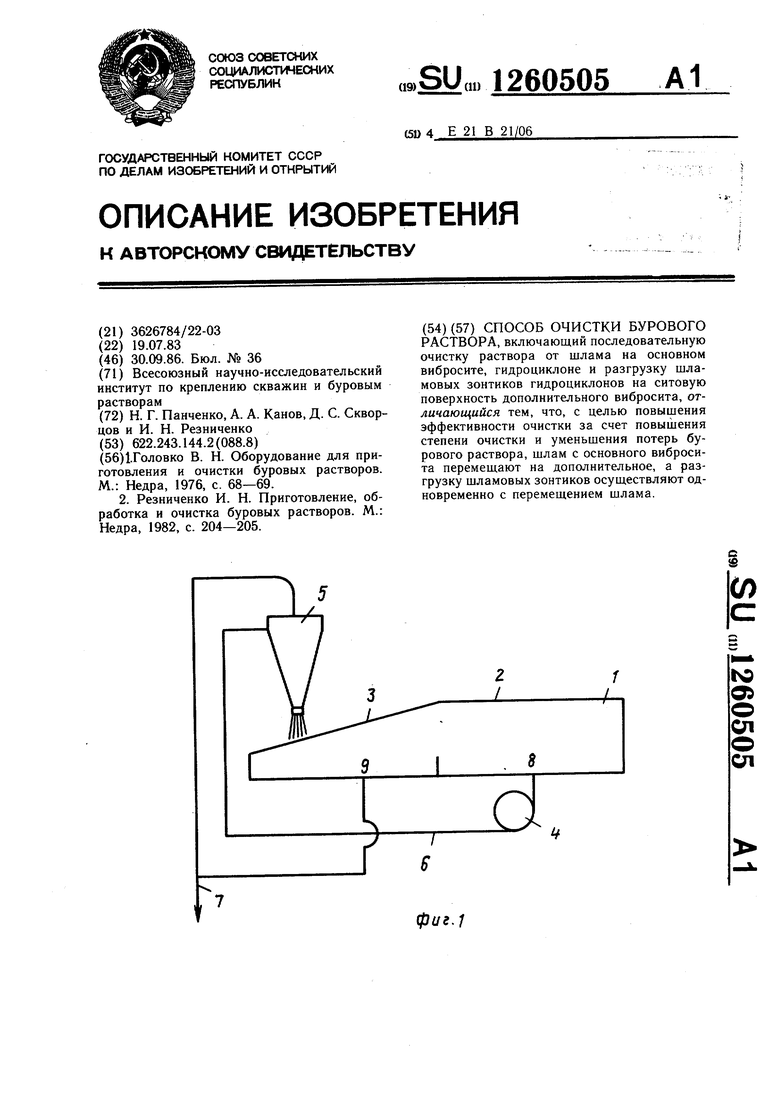

На фиг. i представлена схема реализации способа; на фиг. 2 - схема расположения оборудования для трехступенчатой очистки.

Устройство для реализации способа сое- тоит из вибросита 1 с верхней 2 и нижней 3 ситовыми поверхностями, насоса 4, гидроциклона 5, расположенного над нижней ситовой поверхностью 3, нагнетательного трубопровода 6, трубопровода 7 очищенного раствора, отсеков 8 и 9 вибросит.

Способ реализуется следующим образом.

Очищенный буровой раствор поступает на вибропроцеживание на верхнюю ситовую поверхность 2 вибросита 1. Очищенный буровой раствор с содержащимися в нем частицами, размер которых меньше размера ячеек ситовой поверхности, вибропроцеживается, а шлам с плотностью ,2-2,4 г/см и размерами частиц более проходного сечения ячеек основного вибросита транспортируется в виде влажных конгломератов на до- полнительное вибросито, с меньшими размерами ячеек. Из отсека 8 вибросита 1 предварительно очищенный буровой раствор отсасывается насосом 4 и по трубопроводу 6 нагнетается в гидроциклои 5. При работе гидроциклона в оптимальном режиме на- блюдается разгрузка шлама в виде зонтика. Шламовый зонтик орошает ситовую поверхность 3 дополнительного вибросита, на

5

0

д

г

„ 5

которой происходит дополнительное сгущение шлама и образование более крупных конгломератов шлама. Это происходит вследствие разбрызгивания пульпы с плотностью ,6-1,8 г/см по движущимся по нижней ситовой поверхности 3 конгломератам шлама с удельным весом ,2-2,4 г/см. Так как частицы шлама в буровом растворе, подаваемом в гидроциклон после вибросита, имеют в основном размеры менее 400 мкм, то фракционный состав шлама из гидроциклона представлен в основном частицами 80-400 мкм.

Конгломераты щлама, движущиеся по мелкоячеистой ситовой поверхности 3, подобно губке, впитывают разбрызгиваемый на них шлам из гидроциклонов, и частицы размером 80-400 мкм оседают на них.

Под действием вибрации происходит интенсивное удаление раствора из укрупнившегося конгломерата. Раствор поступает в отсек 9.

Таким образом, достигается более высокая степень очистки, так как конгломераты шлама, перемещаемые по нижней мелкоячеистой ситовой поверхности, концентрируют в себе и более мелкие частицы с размерами меньше размера ячеек данной ситовой поверхности. Они захватываются и удерживаются вязкостными силами, возникающими между частицами в конгломератах шлама.

Данный способ можно осуществить и при трехступенчатой системе очистки. На фиг. 2 показана схема расположения оборудования для трехступенчатой очистки, состоящего из вибросита 1 с верхней 2 и нижней 3 ситовыми поверхностями, насоса 4, гидроциклона 5, трубопровода 6, трубопровода 7 очищенного раствора, отсеков 8 и 9 вибросита, гидроциклона 10 малого диаметра, насоса 11, трубопровода 12 очищенного раствора.

Буровой раствор из скважины поступает на верхнюю ситовую поверхность 2 вибросита 1. Из-под верхней ситовой поверхности 2 предварительно очищенный раствор центробежным насосом 4 по трубопроводу 6 нагнетается в гидроциклон 5 (большого диаметра). По трубопроводу 7 очищенного раствора через насос 11 нагнетается в гидроциклон 10 малого диаметра. Очищенный в гидроциклоне 10 малого диаметра раствор поступает в циркуляционную систему. Шламовые зонтики гидроциклонов 5 и 10 разгружаются на конгломераты шлама, транспортируемые по нижней ситовой поверхности 3 вибросита 1. Буровой раствор вибропроцеживается и по трубопроводу 7 вместе с очищенным раствором из гидроциклона 5 поступает через насос 11 в гидроциклон 0, который обеспечивает окончательную очистку перед подачей в циркуляционную систему.

Таким образом, способ допускает как 2-, так и 3-ступенчатую системы очистки в один органически связанный блок с целью достижения лучших технико-экономических показателей.

Данный способ при реализации в нефтяной промышленности позволит не только улучшить технологические параметры, такие как стойкость долот, проходку на долото, сокращение затрат на спуско-подъемные

операции, увеличение стойкости быстроизнашивающихся деталей буровых насосов, вертлюга, турбобура, но и сократить потери раствора, а следовательно, расходы и затраты на химреагенты, в частности такие дорогостоящие как барит и т. д. Следствием сокращения потерь является уменьшение вредного воздействия на окружающую среду химических веществ, содержащихся в потерянном буровом растворе.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Н | |||

| Оборудование для приготовления и очистки буровых растворов | |||

| М.: Недра, 1976, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резниченко И | |||

| Н | |||

| Приготовление, обработка и очистка буровых растворов | |||

| М.: Недра, 1982, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1986-09-30—Публикация

1983-07-19—Подача