ю

О) 1C

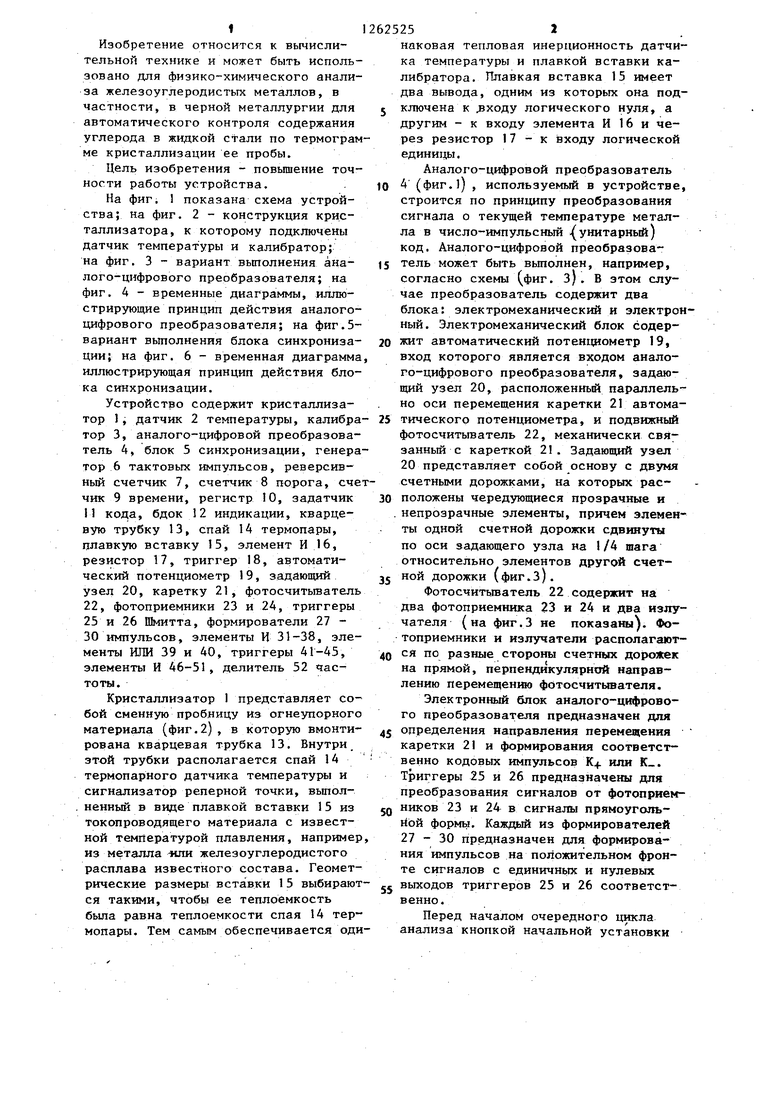

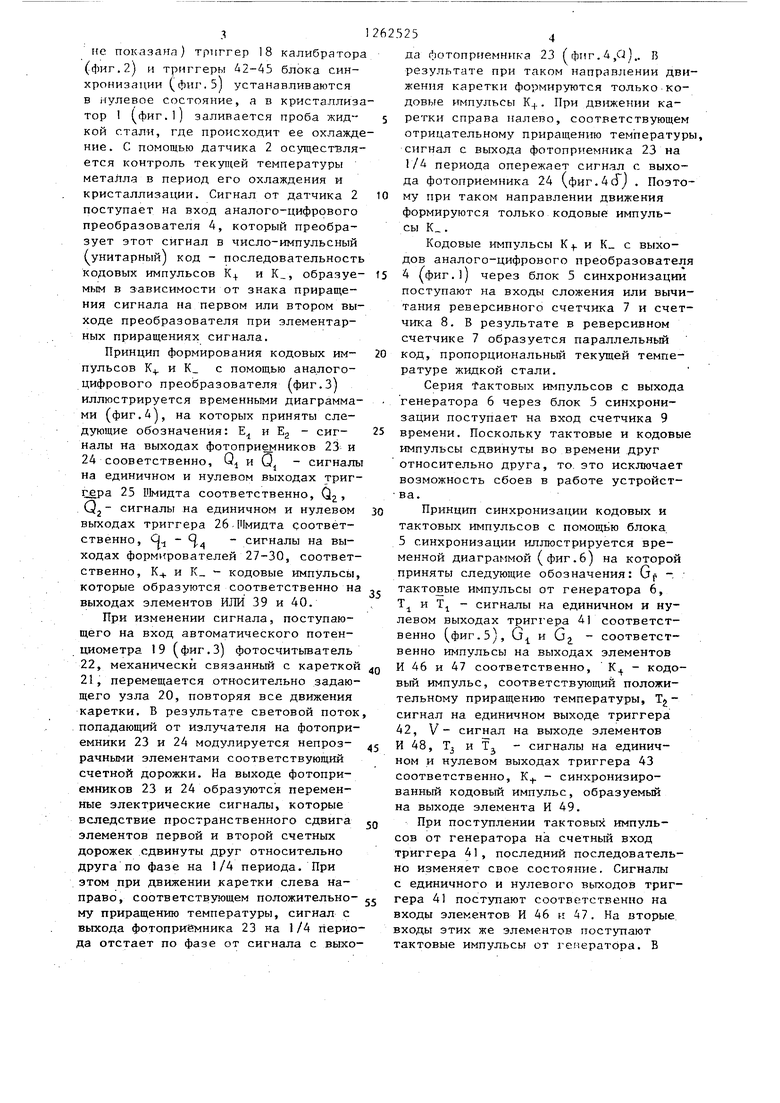

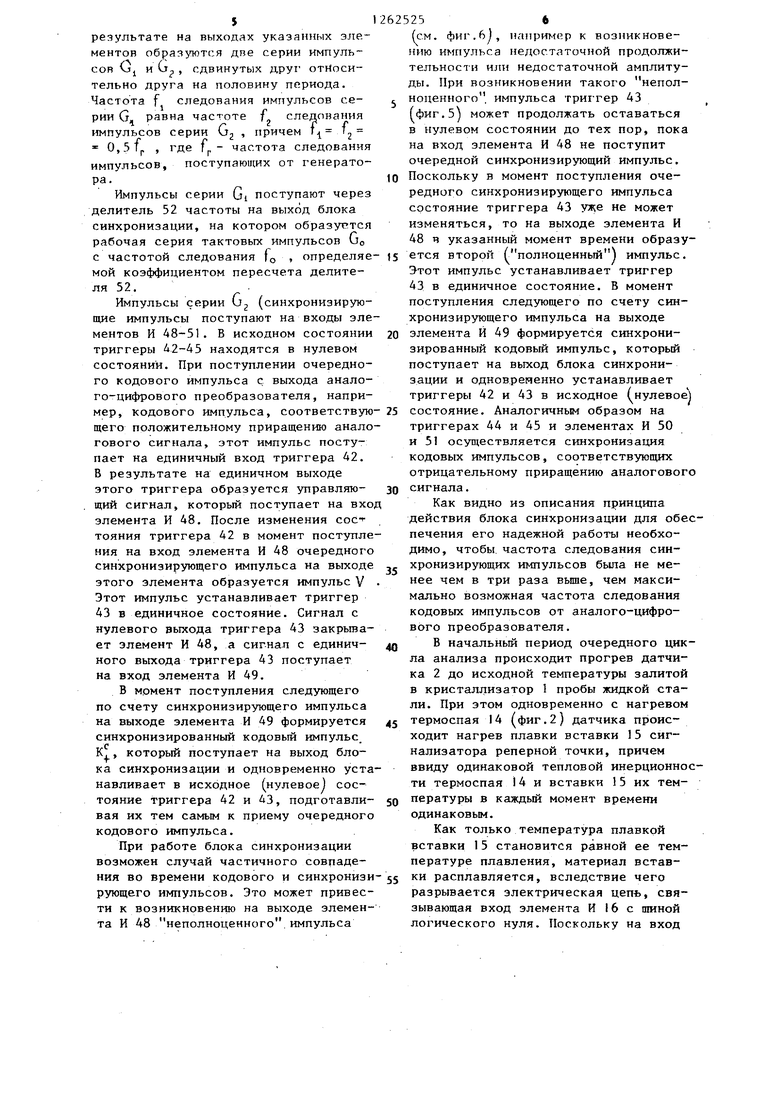

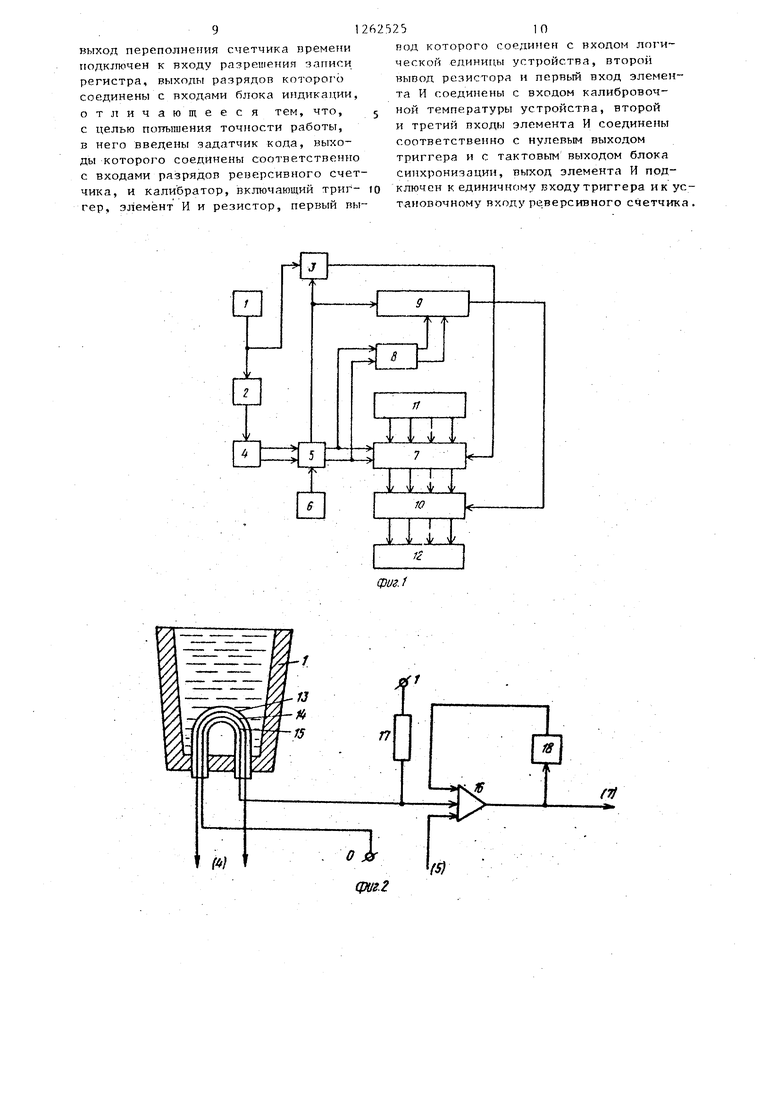

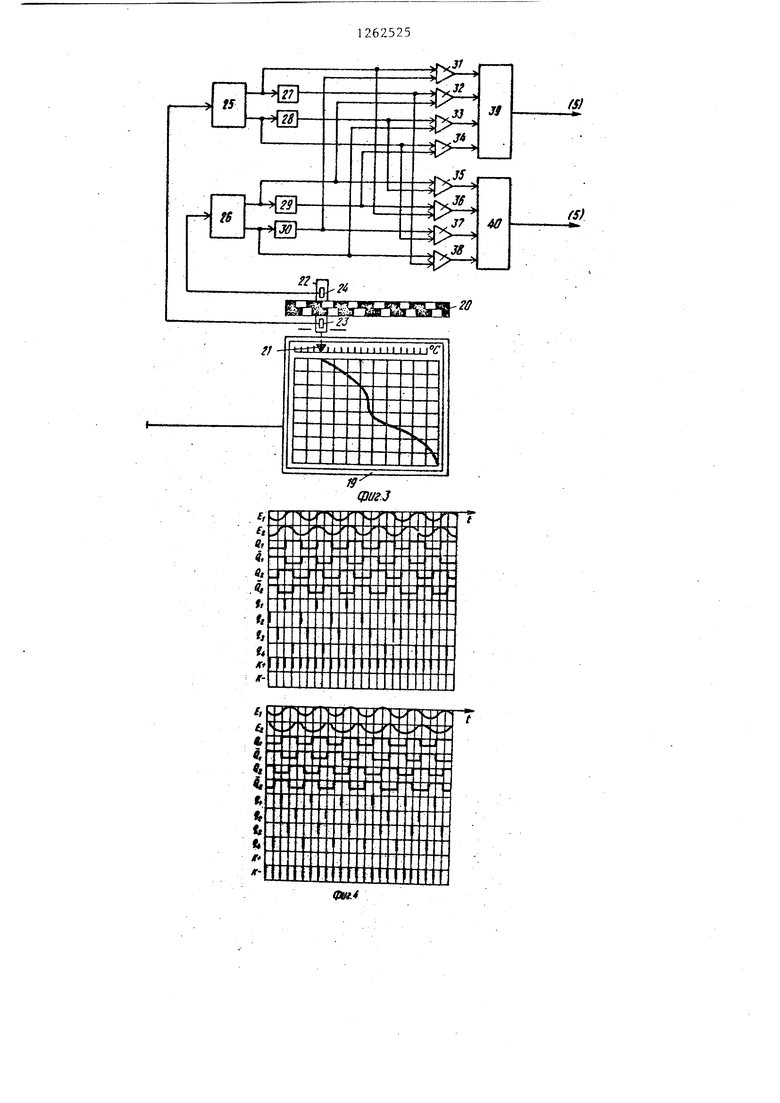

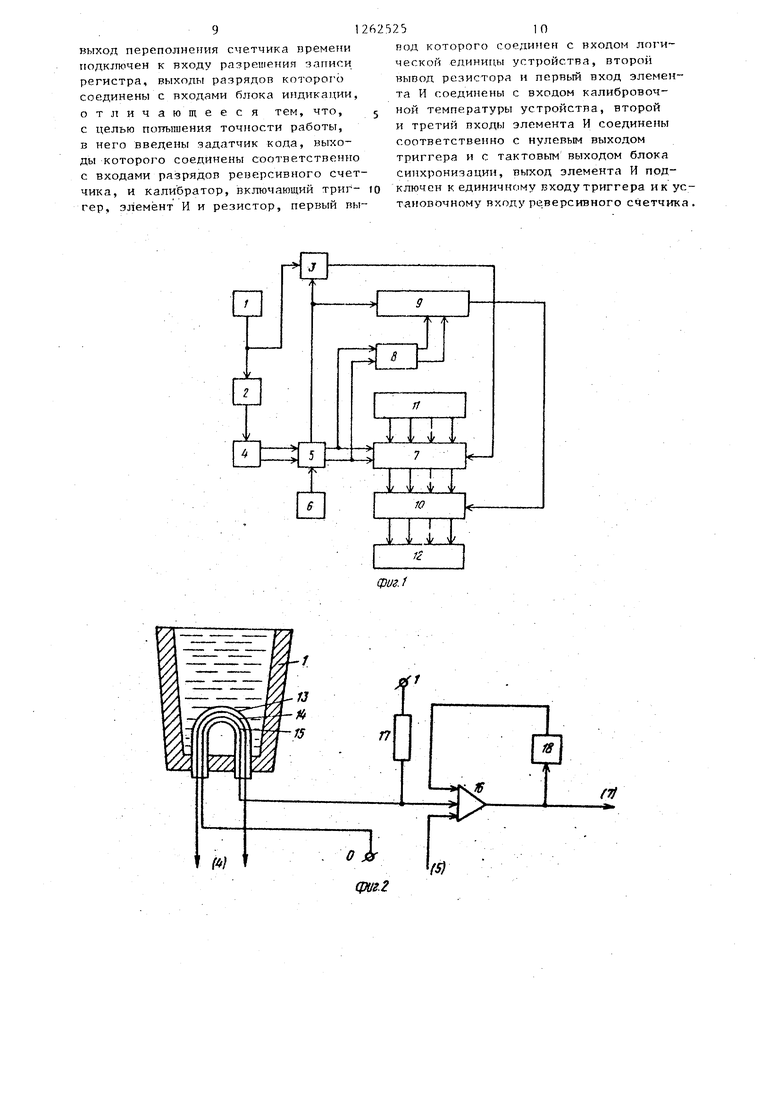

ел го ел Изобретение относится к вычислительной технике и может быть использовано для физико-химического анализа железоуглеродистых металлов, в частности, в черной металлургии для автоматического контроля содержания углерода в жидкой стали по термограм ме кристаллизации ее пробы. Цель изобретения - повышение точности работы устройства. На фиг; 1 показана схема устройства; на фиг. 2 - конструкция кристаллизатора, к которому подключены датчик температуры и калибратор; на фиг, 3 - вариант вьшолнения аналого-цифрового преобразователя; на фиг. 4 - временные диаграммы, иллюстрирующие принцип действия аналогоцифрового преобразователя; на фиг.5вариант вьтолнения блока синхронизации; на фиг. 6 - временная диаграмма иллюстрирующая принцип действия блока синхронизации. Устройство содержит кристаллизатор 1, датчик 2 температуры, калибра тор 3, аналого-цифровой преобразователь 4, блок 5 синхронизации, генера тор 6 тактовых импульсов, реверсив- ный счетчик 7, счетчик 8 порога, сче чик 9 времени, регистр 10, задатчик 11 кода, бдок 12 индикации, кварцевую трубку 13, спай 14 термопары, плавкую вставку 15, элемент И 16, резистор 17, триггер 18, автоматический потенциометр 19, задающий узел 20, каретку 21, фотосчитьгоатель 22, фотоприемники 23 и 24, триггеры 25 и 26 Шмитта, формирователи 27 30 импульсов, элементы И 31-38, элементы ИЛИ 39 и 40, триггеры 41-45, элементь И 46-51 , делитель 52 частоты. Кристаллизатор I представляет собой сменную пробницу Из огнеупорного материала (фиг.2), в которую вмонтирована кварцевая трубка 13. Внутри, зтой трубки располагается спай 14 термопарного датчика температуры и сигнализатор реперной точки, выпол. ненный в виде плавкой вставки 15 из токопроводящего материала с известной температурой плавления, наприме из металла -или железоуглеродистого расплава известного состава. Геомет рические размеры вставки 15 выбираю ся такими, чтобы ее теплоемкость была равна теплоемкости спая 14 тер мопары. Тем самым обеспечивается од 25а наковая тепловая инерционность датчика температуры и плавкой вставки калибратора. Плавкая вставка 15 имеет два вывода, одним из которых она подключена к зходу логического нуля, а другим - к входу элемента И 16 и через резистор 17 - к входу логической едини1ды. Аналого-цифровой преобразователь (фиг.1) , используемый в устройстве, строится по принципу преобразования сигнала о текущей температуре металла в число-импульсный {унитарный) код. Аналого-цифровой преобразователь может быть выполнен, например, согласно схемы (фиг. з). В этом случае преобразователь содержит два блока: электромеханический и электронный. Электромеханический блок содержит автоматический потешщометр 19, вход которого является входом аналого-цифрового преобразователя, задающий узел 20, расположенный параллельно оси перемещения каретки 21 автоматического потенциометра, и подвижный фотосчитьгоатель 22, механически связанный с кареткой 21. Задающий узел 20 представляет собой основу с двумя счетными дорожками, на которых расположены чередующиеся прозрачные и непрозрачные элементы, причем элементы одной счетной дорожки сдвинуты по оси задающего узла на I/4 шага относительно элементов другой счетной дорожки (фиг.3). Фотосчитьгоатель 22 содержит на два фотоприемника 23 и 24 к два излучателя (на фиг.З не показаны). Фотоприемники и излучатели располагаются по разные стороны счетных дорожек на прямой, перпендикулярной направлению перемещению фотосчитывателя. Электронный блок аналого-цифрового преобразователя предназначен для определения направления перемещения каретки 21 и формирования соответственно кодовых импульсов К или К. Триггеры 25 и 26 предназначены для преобразования сигналов от фотоприемников 23 и 24 в сигналы прямоугольйой формь. Каждый из формирователей 27 - 30 предназначен для формирования импульсов на положительном фронте сигналов с единичньпс и нулевых выходов триггеров 25 и 26 соответственно. Перед началом очередного цикла анализа кнопкой начальной установки я не показана) триггер 18 калибратор (фиг.2) и триггеры 42-45 блока синхронизации (фиг.З) устанавливаются в нулевое состояние, а в кристаллиз тор 1 (фиг.1) заливается проба жидкой стали, где происходит ее охлажд ние. С помощью датчика 2 осуществля ется контроль текущей температуры металла в период его охлаждения и кристаллизации. Сигнал от датчика 2 поступает на вход аналого-цифрового преобразователя А, который преобразует этот сигнал в число-импульсный (унитарный) код - последовательност кодовых импульсов К. и К, образуе мым в зависимости от знака приращения сигнала на первом или втором вы ходе преобразователя при элементарных приращениях сигнала. Принцип формирования кодовых импульсов К и К с помощью аналогоцифрового преобразователя (фиг.З) иллюстрируется временными диаграмма ми (фиг.4, на которых приняты следующие обозначения: Е и Eg - сигналы на выходах фотоприемников 23 и 24 сооветственно, Q,; и Q - сигналы на единичном и нулевом выходах триг гера 25 1имидта соответственно, 0 , Qj- сигналы на единичном и нулевом выходах триггера 26.Чмидта соответственно, Q-i - - сигналы на выходах фopм fpoвaтeлeй 27-30, соответственно, К и К - кодовые импульсы которые образуются соответственно на выходах элементов ИЛИ 39 и 40. При изменении сигнала, поступающего на вход автоматического потенциометра 19 (фиг.З) фотосчитьшатель 22, механически связанный с кареткой 21, перемещается относительно задающего узла 20, повторяя все движения каретки. В результате световой поток попадающий от излучателя на фотоприемники 23 и 24 модулируется непрозрачными элементами соответствующий счетной дорожки. На выходе фотоприемников 23 и 24 образуются переменные электрические сигналы, которые вследствие пространственного сдвига элементов первой и второй счетных дорожек сдвинуты друг относительно друга по фазе на 1/4 периода. При этом при движении каретки слева направо, соответствзтощем положительному приращению температуры, сигнал с выхода фотопркёмника 23 на 1/4 перио да отстает по фазе от сигнала с выхо 254 да Лотоприемника 23 (фиг.4,О,. в результате при таком направлении движения каретки формируются только кодовые импульсы К.. При движении каретки справа налево, соответствующем отрицательному приращению температуры, сигнал с выхода фотоприемника 23 на Г/4 периода опережает сигнал с выхода фотоприемника 24 (фиг.4сГ . Поэтому при таком направлении движения формируются только кодовые импульсы К. Кодовые импульсы К и К с выходов аналого-цифрового преобразователя / 4(фиг.1) через блок 5 синхронизации поступают на входы сложения или вычитания реверсивного счетчика 7 и счетчика 8. В результате в реверсивном счетчике 7 образуется параллельный код, пропорциональный текущей температуре жидкой стали. Серия taKTOBHx импульсов с выхода генератора 6 через блок 5 синхронизации поступает на вход счетчика 9 времени. Поскольку тактовые и кодовые импульсы сдвинуты во времени друг относительно друга, то. это исключает возможность сбоев в работе устройства. Принцип синхронизации кодовых и тактовых импульсов с помощью блока 5синхронизации иллюстрируется временной диаграммой (фиг.б) на которой приняты следующие обозначения: Gf - : тактовые импульсы от генератора 6, Т,| и Т. - сигналы на единичном и нулевом выходах триггера 41 соответственно (фиг. 5), G.j и G - соответственно импульсы на выходах элементов И 46 и 47 соответственно, К - кодовый импульс, соответствующий положительному приращению температуры, Tjсигнал на единичном выходе триггера 42, V- сигнал на выходе элементов И 48, Т и Tj - сигналы на единичном и нулевом выходах триггера 43 соответственно, К - синхронизированный кодовый импульс, образуемый на выходе элемента И 49. При поступлении тактовых импульсов от генератора на счетный вход триггера 41, последний последовательно изменяет свое состояние. Сигналы с единичного и нулевого выходов триггера 41 поступают соответственно на входы элементов И 46 и 47. На вторые входы этих же элементов поступают тактовые импульсы от генератора. В JГ2 результате на выходах указанных элементов образуются две серии импульсов GJ и Gp, сдвинутых друг относительно друга на половину периода. Частота f следования импульсов серии G, равна частоте f следования импульсов серии Gj , причем тi - 0,5fp , где частота следования импульсов, поступающих от генератора. Импульсы серии GI поступают через делитель 52 частоты на выход блока синхронизации, на котором образуется рабочая серия тактовых импульсов GO с частотой следования Го , определяемой коэффициентом пересчета делителя 52. Импульсы серии Gj (синхронизирующие импульсы поступают на входы элементов И 48-51. В исходном состоянии триггеры 42-45 находятся в нулевом состояний. При поступлении очередного кодового импульса с выхода аналого-цифрового преобразователя, например, кодового импульса, соответствующего положительному приращению аналогового сигнала, этот импульс поступает на единичный вход триггера 42. В результате на единичном выходе этого триггера образуется управляю. щий сигнал, который поступает на вход элемента И 48. После изменения состояния триггера 42 в момент поступления на вход элемента И 48 очередного синхронизирующего импульса на выходе этого элемента образуется импульс V . Этот импульс устанавливает триггер 43 в единичное состояние. Сигнал с нулевого выхода триггера 43 закрьшает элемент И 48, а сигнал с единичного выхода триггера 43 поступает на вход элемента И 49. В момент поступления следующего ло счету синхронизирующего импульса на выходе элемента И 49 формируется синхронизированный кодовый импульс К, который поступает на выход блока синхронизации и одновременно устанавливает в исходное (нулевое соетояние триггера 42 и 43, подготавливая их тем самым к приему очередного кодового импульса. При работе блока синхронизации возможен случай частичного совпадения во времени кодового и синхронизирующего импульсов. Это может привести к возникновению на выходе элемента И 48 неполноценного.импульса 625256 (с.м. фиг.б, нанрш- ер к возникновеиию импульса недостаточной продолжительности или недостаточной амплитуды. При возникновении такого непол ноценного, импульса триггер 43 (фиг.5) может продолжать оставаться нулевом состоянии до тех пор, пока на вход элемента И 48 не поступит очередной синхронизирующий импульс, 10Поскольку в момент поступления очередного синхронизирующего импульса состояние триггера 43 yjfje не может изменяться, то на выходе элемента И 48 ч указанный момент времени образуtsется второй (полноценный) импульс, Этот импульс устанавливает триггер 43 в единичное состояние. В момент поступления следующего по счету синхронизирующего импульса на выходе 20элемента И 49 формируется синхронизированный кодовый импульс, который поступает на выход блока синхронизации и одновременно устанавливает триггеры 42 и 43 в исходное (нулевое 25состояние. Аналогичньм образом на триггерах 44 и 45 и элементах И 50 и 51 осуп;ествляется синхронизация кодовых импульсов, соответствующих отрицательному приращению аналогового зосигнала. Как видно из описания принципа действия блока синхронизации для обеспечения его надежной работы необходимо, чтобы, частота следования син,хронизирующих импульсов была не ме чем в три раза выше, чем максимально возможная частота следования кодовых импульсов от аналого-цифрового преобразователя. 40 начальный период очередного цикла анализа происходит прогрев датчика 2 до исходной температуры залитой в кристаллизатор 1 пробы жидкой стали. При этом одновременно с нагревом 45термоспая 14 (фиг.2) датчика происходит нагрев плавки вставки 15 сигнализатора реперной точки, причем ввиду одинаковой тепловой инерционности термоспая 14 и вставки 15 их тем50пературы в каждый момент времени одинаковым, Как только температура плавкрй вставки 15 становится равной ее температуре плавления, материал встав55 расплавляется, вследствие чего разрывается электрическая цепь, связывающая вход элемента И 16 с шиной логического нуля. Поскольку на вход элемента И 16 через регистр 17 посту пает сигнал ло1ической единицы, а на его третмй вход также поступает сигнал логической единицы с нулевого выхода триггера 18, то в этот момент времени импульс рабочей серии GO , поступающий с выхода блока 5 синхронизации (с выхода делителя 52 часто тм/ на вход элемента И 16, проходит через открытый элемент И I6 на выход калибратора и одновременно устанавливает триггер 18 в единичное сос тояние. Тем самым предотвращается возможность прохождения последующих импульсов на выход калибратора. Таким образом, появление импульса на вьпсоде калибратора свидетельствует о том, что температура плавкой вставки I5 (а значит и температура термоспая 14 датчика температуры) достигла реперной точки. Если в этот момент времени сигнал, поступающий с выхода датчика 2 (фиг.l) на вход аналого-цифрового преобразователя, соответствует эталонной градуировке датчика 2, то в реверсивном счетчике 7 будет вполне определенный код, соответствующий реперной точке. Если же характеристика датчика 2 отлична от эталонной градуировки, то в момент срабатывания калибратора содержимое реверсивного счетчика 7 отлично от кода, соответствующего эталонному значение сигнала датчика 2 при температуре реперной точки. Однако в момент срабатывания калибрато ра 3 на вход реверсивного счетчика 7 поступает импульс, который заносит в счетчик 7 код, заданный задатчиком 7 и соответствующий эталонному значению сигнала датчика 2 при температуре реперной точки. Благодаря этому содержимое реверсивного счетчика 7 будет автоматически скорректировано до требуемой величины. В резуль тате при дальнейшем поступлении кодовых импульсов на входы сложения и вычитания реверсивного счетчика 7 в этом счетчике уже образовывается параллельный код, пропорциональный текущему значению сигнала датчика 2 с учетом введенной поправки в момент срабатывания калибротора. В процессе охлаждения пробы жидкой стали каждый раз, когда локальные изменения сигнала датчика 2 превьвоает установленный порог, на соответствующем выходе переполнения счет 258 чика 8 возникает импульс, который поступая на вход начальной установки счетчика 9 времени, сбрасывает последний в нуль. Поскольку на вход счетчика 9 времени постоянно поступают тактовые импульсы, то к моменту очередного сброса этого счетчика его содержимое пропорционально интервалу времени iitv (v |,2, 3, ) от момента предшествующего сброса. При этом до тех пор проба стали находится в жидком состоянии, интервалы времени меньше порога установленного в счетч5же 9 времени, и этот счетчик не переполняется. Когда же температура металла становится равной температуре ликвидуса и начинается процесс кристаллизации, дальнейшее охлаждение металла из-за выделения скрытой теплоты кристаллизации на некоторое время прекращает- ся. В результате очередной интервал времени становится больше порога и счетчик 9 времени переполняется. Импульс переполнения счетчика 9 поступает на вход регистра 10, занося в последний содержимое реверсивного счетчика 7, соответствующее температуре ликвидуса анализируемой пробы металла. В блоке 12 индикации отображается результат очередного замера в виде десятичного числа в процентах углерода. Формула изобретения Устройство для вычисления содержания углерода в жидкой стали, содержащее аналого-цифровой преобразователь, вход которого является информационным входом устройства, а выходы подключены соответственно к первому и второму входам приращений блока синхронизации, выходы синхронизированных сигналов приращения которого подключены соответственно к входам сложения и вычитания реверсивного счетчика и счетчика порога, при этом тактовый вход блока синхронизации соединен с выходом генератора тактовых импульсов, выход реверсивного счетчика подключен к информационному входу регистра, выходы переполнения счетчика порога подключены Соответственно к первому и второму установочным входам счетчика времени, счетный вход которого соединен с тактовым выходом блока синхронизации. выход переполнения счетчика времени подктточен к входу разрешения заниси регистра, выходы разрядов которого соединены с входами блока индикации, отличающееся тем, что, с целью поттышения точности работы, в него введены задатчик кода, выходы которого соединены соответственно с входами разрядов реверсивного счет чика, и калибратор, включающий триггер, элемент И и резистор, первый вы 12 510 вод которого соединен с входом логической единицы устройства, второй вывод резистора и первый вход элемента И соединены с входом калибровочной температуры устройства, второй и третий входы элемента И соединены соответственно с нулевым выходом триггера и с тактовым выходом блока синхронизации, выход элемента И подключсн к единичному входу триггера и к установочному входу реверсивного счетчика,

| название | год | авторы | номер документа |

|---|---|---|---|

| Вычислительное устройство для обработки термограмм | 1984 |

|

SU1223251A1 |

| Устройство для цифровой обработки аналогового сигнала | 1986 |

|

SU1332335A1 |

| Цифровое устройство для анализа химического состава чугуна | 1985 |

|

SU1374247A1 |

| Цифровой анализатор содержания углерода в жидкой стали | 1984 |

|

SU1359785A1 |

| Цифровое устройство для автоматизации термического анализа | 1983 |

|

SU1343425A1 |

| Вычислительное устройство для термографического анализа кислорода в жидкой стали | 1980 |

|

SU883919A1 |

| Устройство для определения углеродногоэКВиВАлЕНТА B жидКОМ МЕТАллЕ | 1977 |

|

SU851223A1 |

| Устройство для контроля концентра-ции углЕРОдА B жидКОМ МЕТАллЕ | 1977 |

|

SU813216A1 |

| Устройство для термографического анализа состава жидкого чугуна | 1978 |

|

SU1052966A1 |

| Анализатор содержания кремния в жидком чугуне | 1990 |

|

SU1742691A1 |

Изобретение относится к вычислительной технике и может использоваться в металлургии для определения содержания углерода в жидкой стали по термограмме кристаллизации пробы. Целью изобретения является повьппение точности работы устройства. Устройство содержит кристаллизатор, датчик температуры, калибратор, аналого-цифровой преобразователь, блок синхронизации, генератор тактовых импульсов, счетчик порога, реверсивный счетчик, счетчик времени, регистр, задатчик кода, блок индикации, кварцевую трубку, спай термопары, плавкую вставку, элементы И, резистор, триггеры, автоматический потенциоi метр, задающий узел, каретку, фотосчитыватели, фотоприемник, триггеры (Л Шмитта, формирователи импульсов, элементы И, делитель частоты, 6 ил.

ери г. 5

| Устройство для контроля концентрации углерода в жидком металле | 1974 |

|

SU596959A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для контроля концентра-ции углЕРОдА B жидКОМ МЕТАллЕ | 1977 |

|

SU813216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-07—Публикация

1985-03-18—Подача