Изобретение относится к газоразрядной технике.

Цель изобретения - повышение надежности разрядника путем повышения электрической прочности по поверхности корпуса.

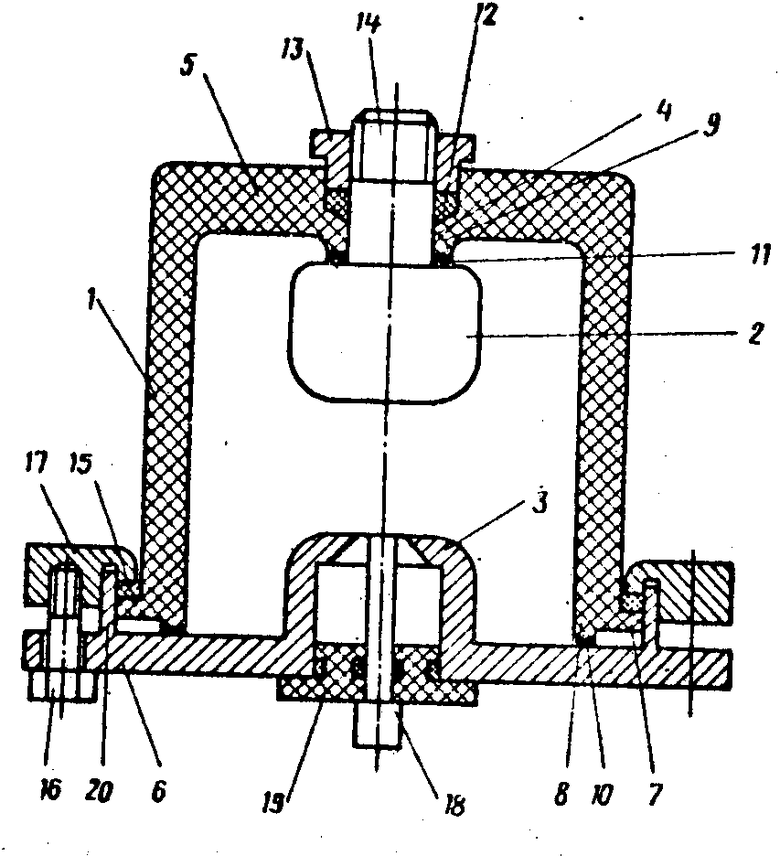

На чертеже показана конструктивная схема разрядника.

Газонаполненный разрядник содержит диэлектрический корпус 1, выполненный в форме стакана и герметичность соединенный с первым электродом 2 и вторым электродом 3, установленными в отверстии 4 днища 5 корпуса 1 и с помощью фланца 6 второго электрода 3 на торце 7 корпуса 1. Корпус 1 снабжен первым 8 и вторым 9 кольцевыми выступами, первый из которых выполнен на торце 7 корпуса 1 и имеет внутренний диаметр, равный внутреннему диаметру корпуса 1, а второй - на внутренней поверхности днища 5 корпуса 1, причем внутренний диаметр второго выступа 9 равен диаметру отверстия 4 в днище 5. Нерабочий торец электрода 2 поджат к днищу 5 корпуса 1.

Кроме того, между обращенными друг к другу торцами первого выступа 8 и фланца 6, а также второго выступа 9 и электрода 2 размещены прокладки 10 и 11 в виде эластичной пленки из пластомерного термопластичного клеевого материала, например, поливинилацетатного. Герметизация стыка электрода 2 и корпуса обеспечивается деформацией резинового кольца 12 при навинчивании гайки 13 на стержневой токопровод 14 электрода 2. При этом одновременно производится поджатие нерабочего торца электрода 2 через прокладку 11 к торцу кольцевого выступа 9. Герметизация стыка между электродом 2 и корпусом 1 - деформацией резинового кольца 15 при стягивании болтов 16 между фланцем 6 и накидным кольцом 17. Для инициирования срабатывания разрядник содержит управляющий электрод 18, установленной в отверстии электрода 3 с центровкой изолятором 19.

В конкретном исполнении корпус 1 разрядника выполнен капролоновым. Его внутренняя поверхность содержит цилиндрическую часть и профилированную часть, переходящую в плоское днище. Профилирование позволяет снизить нормальную к поверхности составляющую электрического поля и тем самым ослабить поток электронов на стенку корпуса, создающих поверхностные заряды, а также ионизацию пристеночного слоя. Оба электрода 2 и 3 изготовлены из нержавеющей стали, причем электрод 2 и его фланец 6 выполнены за одно целое. Электроды профилированы до шероховатости 0,125 для снижения электронных потоков с микроострий. Герметизация стыков между корпусом 1 и электродами 2 и 3 произведена деформацией резиновых колец. Кольцо 12 установлено в зазор между токовыводом 14 электрода 3 и внутренней поверхностью отверстия 4 в днище 5 корпуса 1. Деформация кольца 12 производится при навинчивании гайки 13 на токовывод 14 электрода 2, при этом кольцо 12, деформируясь, перекрывает зазор между токовыводом 14 и поверхностью отверстия 4. Конструкция уплотняющего узла предусматривает, что при затяжке гайки 13 одновременно с уплотнением стыка производится прижатие электрода 3 к торцу кольцевого выступа 9 через прокладку 10, которая выполнена натяжением тонкой пленки поливинилацетатного клея на поверхность кольцевого выступа 9 перед сборкой. Для герметизации и плотного прижатия электрода 3 к кольцевому выступу 9 резиновое кольцо 12 опирается на дно канавки, выполненной в боковой стенке отверстия 4. Герметичность стыка между капролоновым корпусом 1 и электродом 2 обеспечивается деформацией резинового кольца 15, установленного на бурт, предусмотренный на наружной поверхности корпуса 1. Прокладка деформируется при затяжке болтами 16 накидного кольца 17 и герметизирует зазор между корпусом 1 и буртом 20, выполненным на фланце 6. Такая конструкция позволяет одновременно с герметизацией стыка между корпусом 1 и электродом 2 осуществить плотное прижатие поверхности электродного фланца 6 к поверхности кольцевого выступа 8 на торце 7 корпуса 1 через прокладку 11, выполненную нанесением пленки поливинилацетатного клея на поверхность кольцевого выступа 8 перед сборкой. Площадь кольцевых выступов 8 и 9 должна быть минимальной для того, чтобы усилия затяжки болтов 16 и гайки 13 было достаточно для деформации эластичных прокладок с целью заполнения их материалом микровпадин на поверхности электрода 3 и электродного фланца 6 и на поверхности кольцевых выступов 8 и 9. Кроме того, ширина кольцевых выступов 8 и 9 должна обеспечивать неплоскостность их поверхности меньше толщины прокладок 10 и 11, которая на практике не превышает нескольких десятков микрон. В конкретном исполнении ширина кольцевых выступов 2-2,5 мм. При большей ширине неплоскостность кольцевых выступов 8 и 9 становится сравнительно велика за счет неточностей при механической обработке корпуса, а также его короблении как в процессе старения диэлектрического материала, так и при эксплуатации. Величина выступания кольцевых выступов 8 и 9 над поверхностью днища 5 и торца 7 корпуса 1 выбирается из условия электропрочности зазора между днищем 5, торцом 7 и электродом 3 и электродным фланцем 6 и определяется напряженностью диэлектрического поля в этом зазоре. В конкретном разряднике это выступание выбрано ≈ 2 мм при максимальной напряженности в зазоре 15 - 30 кВ/см и заполнении разрядника смесь азота с электроотрицательным газом под давлением ≈ 15 атм. Поскольку адгезии поливинилацетата к поверхности кольцевых выступов 8 и 9, а также поверхностям электрода 3 и электродного фланца 6, выполненных из нержавеющей стали, нет, то прокладки 10 и 11 не могут нести функции микронеровностей с целью увеличения электропрочности места стыка корпуса 1 и электродов 2 и 3.

Работа импульсного управляемого разрядника происходит следующим образом. Импульс высокого напряжения при зарядке формирующей линии ускорителя прикладывается к электродам 2 и 3 разрядника так, что они оказываются под противоположными потенциалами. Поскольку разрядник работает с перенапряжением, то в промежутке между электродами 2 и 3 формируются условия для образования электрического пробоя. В зависимости от конструкции разрядника в разных областях межэлектродного промежутка интенсивность формирования предразрядных условий различна и зависит от конфигурации и степени концентрации локальных электрических полей. Наиболее опасными зонами концентрации электрического поля являются микрозазоры в стыке между плоскостями электродов 2 и 3 и диэлектрического корпуса 1. За счет поляризации неоднородных диэлектриков, а также большой концентрации электрического поля на микроостриях электрода, характерный размер которых сравним с размером микрозазора, концентрация электрического поля в микрозазорах между быть чрезвычайно большой и условия появления в них микроразрядов, а также ионизации газа, могут наступать значительно раньше, чем в основном газовом промежутке. Частичные пробои и ионизация микрозазоров служат причиной образования мощных вторичных электронных потоков, перехода в стримерную стадию, и, как следствие, перекрытия межэлектродного промежутка по поверхности корпуса 1 значительно раньше времени, когда напряжение между электродами 2 и 3 достигнет максимальной величины. При отсутствии микрозазоров условия формирования разряда локализуются, в основном в газовом промежутке между электродами 2 и 3, где величина и конфигурация электрических полей подобраны специально. При подаче пускового импульса на управляющий электрод 18 в этой области создается дополнительное усиление электрического поля, процесс формирования условий для разряда резко интенсифицируется, и с некоторой задержкой происходит перекрытие межэлектродного промежутка в четко определенное время, что и определяет надежность работы разрядника.

Таким образом, данная конструкция разрядника позволяет увеличить его надежность путем увеличения электропрочности по внутренней поверхности диэлектрического корпуса за счет ослабления ионизационных процессов в стыках между диэлектрическим корпусом и электродами при уменьшении контактной поверхности, увеличения контактной поверхности, увеличения контактного давления введением в конструкцию корпуса кольцевых выступов, а также установкой в местах стыков эластичных прокладок из пленки пластомерного термопластичного клеевого материала, заполняющего микронеровности на контактных поверхностях электродов и корпуса.

Введение кольцевых выступов в конструкцию диэлектрического корпуса разрядника на его днище и на торцовой поверхности, а также выбор их внутренних диаметров равными диаметрам отверстия в днище и внутреннему диаметру корпуса соответственно, позволили до минимума сократить контактную поверхность между корпусом и электродами. Тем самым уменьшена вероятность появления микрозазоров в стыке металл-диэлектрик, улучшена плоскостность поверхностей, в особенности диэлектрика, увеличено контактное давление в стыке, например, при поджатии электродов к корпусу болтовым соединением. При этом уменьшается количество микрозазоров за счет снятия микровыступов на контактной поверхности кольцевых выступов, величина этих микрозазоров уменьшается, концентрация электрического поля в них падает, электропрочность увеличивается. Практически полная ликвидация микрозазоров достигнута размещением между контактными поверхностями прокладки из эластичной пленки из пластомерного термопластичного материала. При незначительном контактном давлении, создаваемом, например, затяжкой стыка между электродом и кольцевым выступом болтовым соединением, прокладка легко деформируется, ее материал доводится до состояния текучести и заполняет микровпадины на плоскостях кольцевых выступов и электродов, практически ликвидируя микрозазоры. Кроме того, для снижения контактного давления можно выполнить прокладку нанесением слоя из пластомерного термопластичного материала в жидком состоянии на поверхность кольцевого выступа или электрода и стягивать эти поверхности до окончательной полимеризации. При ликвидации микрозазоров после запекания прокладки в микронеровности электрода и кольцевого выступа на корпусе отсутствует концентрация электрического поля в местах стыка и вызываемые ею ионизационные процессы. При этом увеличивается электропрочность и, как следствие, ресурс разрядника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2007 |

|

RU2362244C2 |

| РАЗРЯДНИК | 2007 |

|

RU2339139C1 |

| ИНДУКТОР ЛИНЕЙНОГО ИНДУКЦИОННОГО УСКОРИТЕЛЯ | 1979 |

|

SU782718A1 |

| Индуктор линейного индукционного ускорителя | 1979 |

|

SU795428A1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2009 |

|

RU2400859C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2001 |

|

RU2199167C1 |

| ИНДУКТОР ЛИНЕЙНОГО ИНДУКЦИОННОГО УСКОРИТЕЛЯ | 1981 |

|

SU952087A1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 1988 |

|

SU1595301A1 |

| РАЗРЯДНИК | 1979 |

|

SU908217A1 |

| ВАКУУМНЫЙ ИСКРОВОЙ РАЗРЯДНИК | 2017 |

|

RU2654494C1 |

Изобретение относится к газоразрядной технике, в частности к импульсным газонаполненным разрядникам. Цель изобретения - повышение надежности путем повышения электрической прочности по поверхности корпуса. Газонаполненный разрядник содержит диэлектрический корпус 1 в виде стакана, герметично соединенного с расположенными внутри него электродами 2 и 3. Электрод 2 выполнен со стержневым токоподводом 14, пропущенным через отверстие в днище 5 корпуса 1 и с нерабочим торцом, поджатым к внутренней поверхности днища, а электрод 3 выполнен с фланцем 6, поджатым к торцу 7 корпуса 1. На корпусе выполнены кольцевые выступы 8 и 9. Выступ 8 - на торце боковой стенки корпуса, выступ 9 - на внутренней поверхности днища корпуса. Между обращенными друг к другу торцами выступа 8 и фланца 6, а также выступа 9 и электрода 2 размещены прокладки 10 и 11, выполненные из пластомерного термопластичного клеевого материала. 1 ил.

ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК, содержащий выполненный в форме стакана диэлектрический корпус, герметично соединенный с расположенными в нем соосными электродами, первый из которых выполнен с токоподводом, пропущенным через отверстие в днище корпуса, и с нерабочим торцом, поджатым к внутренней поверхности днища корпуса, а второй электрод выполнен с фланцем, поджатым к торцу корпуса, отличающийся тем, что, с целью повышения надежности путем повышения электрической прочности по поверхности корпуса, корпус выполнен с двумя кольцевыми выступами, первый из которых расположен на кольцевом торце боковой стенки корпуса, а второй - на внутренней поверхности днища корпуса, причем внутренний диаметр первого выступа равен внутреннему диаметру корпуса, внутренний диаметр второго выступа равен диаметру отверстия в днище корпуса, наружный диаметр второго выступа меньше диаметра первого электрода, а между обращенными друг к другу торцовыми поверхностями первого выступа и фланца, а также второго выступа и первого электрода размещены прокладки, выполненные в виде эластичных пленок из пластомерного клеевого материала.

| Газонаполненный разрядник | 1980 |

|

SU905924A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1985-06-17—Подача