Изобретение относится к вращающимся печам, в частности к устройствам для диагностирования опор вращающейся печи, и может быть использовано в различных отраслях промышленности.

Цель изобретения - повышение точности и ускорения процесса диагностирования.

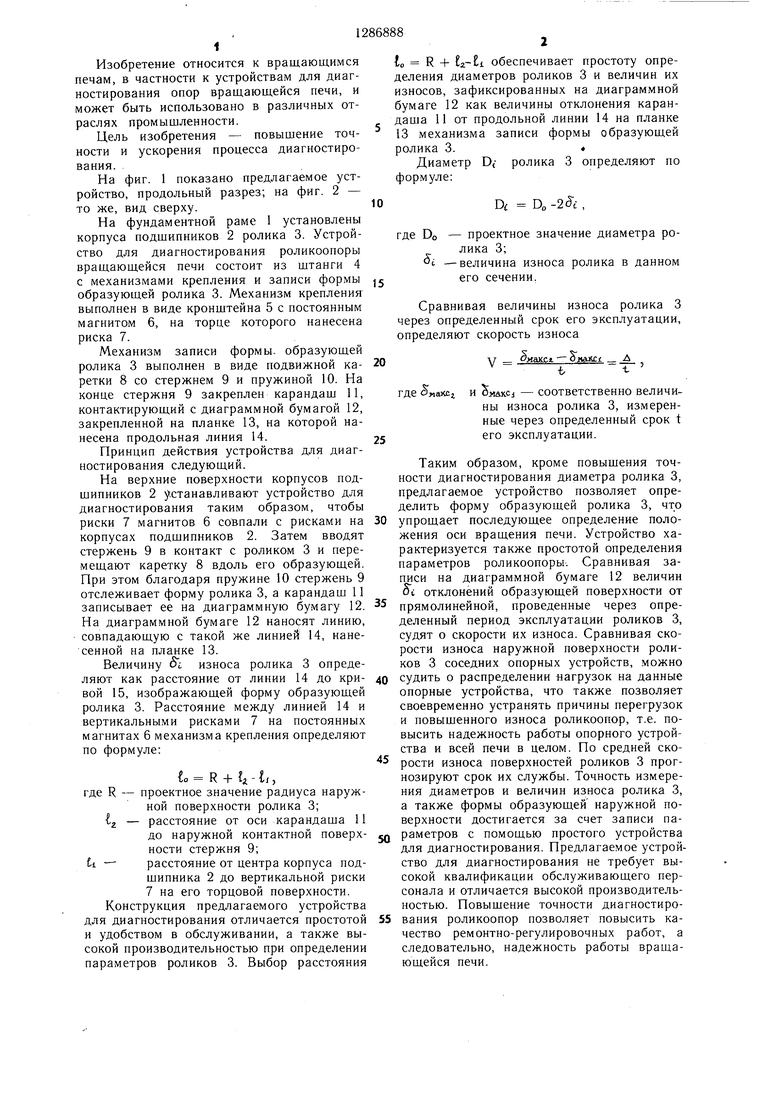

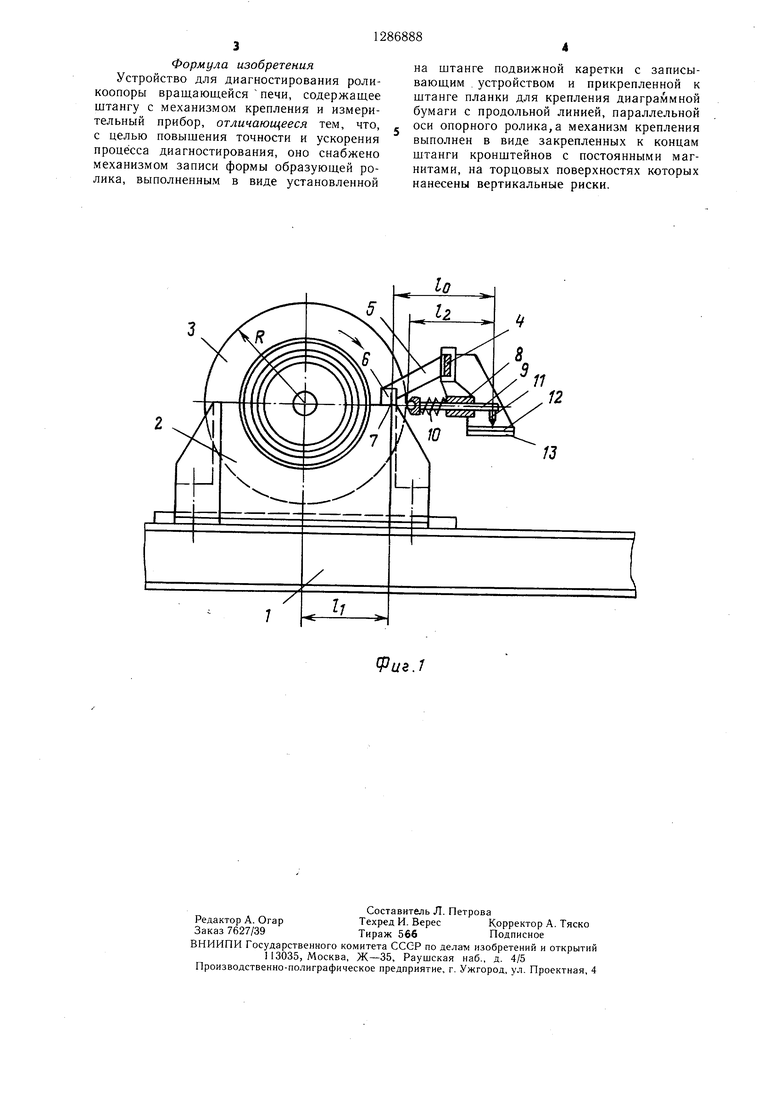

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2 - то же, вид сверху.

На фундаментной раме 1 установлены корпуса подщипников 2 ролика 3. Устройство для диагностирования роликоопоры вращающейся печи состоит из щтанги 4 с механизмами крепления и записи формы образующей ролика 3. Механизм крепления выполнен в виде кронщтейна 5 с постоянным магнитом 6, на торце которого нанесена риска 7.

Механизм записи формы, образующей ролика 3 выполнен в виде подвижной каретки 8 со стержнем 9 и пружиной 10. На конце стержня 9 закреплен карандащ 11, контактирующий с диаграммной бумагой 12, закрепленной на планке 13, на которой нанесена продольная линия 14.

Принцип действия устройства для диагностирования следующий.

На верхние поверхности корпусов подщипников 2 устанавливают устройство для диагностирования таким образом, чтобы риски 7 магнитов 6 совпали с рисками на корпусах подщипников 2. Затем вводят стержень 9 в контакт с роликом 3 и перемещают каретку 8 вдоль его образующей. При этом благодаря пружине 10 стержень 9 отслеживает форму ролика 3, а карандащ 11 записывает ее на диаграммную бумагу 12. На диаграммной бумаге 12 наносят линию, совпадающую с такой же линией 14, нанесенной на планке 13.

Величину S i износа ролика 3 определяют как расстояние от линии 14 до кривой 15, изображающей форму образующей ролика 3. Расстояние между линией 14 и вертикальными рисками 7 на постоянных магнитах 6 механизма крепления определяют по формуле:

to - к -j- 1; - il J

где R - проектное значение радиуса наружной поверхности ролика 3; 2. - расстояние от оси карандаша 11 до наружной контактной поверхности стержня 9;

i - расстояние от центра корпуса подшипника 2 до вертикальной риски 7 на его торцовой поверхности. Конструкция предлагаемого устройства для диагностирования отличается простотой и удобством в обслуживании, а также высокой производительностью при определении параметров роликов 3. Выбор расстояния

to R + fi-Ei обеспечивает простоту определения диаметров роликов 3 и величин их износов, зафиксированных на диаграммной бумаге 12 как величины отклонения карандаша 11 от продольной линии 14 на планке 13 механизма записи формы образующей ролика 3.

Диаметр D( ролика 3 определяют по формуле:

Di DO -2(5 с ,

где DO - проектное значение диаметра ролика 3;

t -величина износа ролика в данном его сечении.

Сравнивая величины износа ролика 3 через определенный срок его эксплуатации, определяют скорость износа

V иахсг - Д

ьч-

где иахс И 5 iaxcj - соответственно величины износа ролика 3, измеренные через определенный срок t его эксплуатации.

0

5

0

Таким образом, кроме повышения точности диагностирования диаметра ролика 3, предлагаемое устройство позволяет определить форму образующей ролика 3, что упрощает последующее определение положения оси вращения печи. Устройство характеризуется также простотой определения параметров роликоопоры. Сравнивая записи на диаграммной бумаге 12 величин Oi отклонений образующей поверхности от прямолинейной, проведенные через определенный период эксплуатации роликов 3, судят о скорости их износа. Сравнивая скорости износа наружной поверхности роликов 3 соседних опорных устройств, можно судить о распределении нагрузок на данные опорные устройства, что также позволяет своевременно устранять причины перегрузок и повышенного износа роликоопор, т.е. повысить надежность работы опорного устройства и всей печи в целом. По средней скорости износа поверхностей роликов 3 прогнозируют срок их службы. Точность измерения диаметров и величин износа ролика 3, а также формы образующей наружной поверхности достигается за счет записи паQ раметров с помощью простого устройства для диагностирования. Предлагаемое устройство для диагностирования не требует высокой квалификации обслуживающего персонала и отличается высокой производительностью. Повышение точности диагностиро5 вания роликоопор позволяет повысить качество ремонтно-регулировочных работ, а следовательно, надежность работы вращающейся печи.

5

Формула изобретения Устройство для диагностирования роли- коопоры вращающейся печи, содержащее щтангу с механизмом крепления и измерительный прибор, отличающееся тем, что, с целью повышения точности и ускорения процесса диагностирования, оно снабжено механизмом записи формы образующей ролика, выполненным в виде установленной

на штанге подвижной каретки с записывающим устройством и прикрепленной к щтанге планки для крепления диаграммной бумаги с продольной линией, параллельной оси опорного ролика,а механизм крепления выполнен в виде закрепленных к концам щтанги кронштейнов с постоянными магнитами, на торцовых поверхностях которых нанесены вертикальные риски.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностирования роликоопоры вращающейся печи | 1987 |

|

SU1432322A2 |

| Отказомер | 1978 |

|

SU749979A1 |

| Прибор для определения угла закручивания бурильной колонны | 1977 |

|

SU734400A1 |

| Прибор для записи профиля трассы по стереомодели | 1960 |

|

SU140994A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ и ЗАПИСИ ПРОФИЛЯ | 1968 |

|

SU217658A1 |

| Прибор для определения кривизны и азимута искривления буровых скважин | 1936 |

|

SU64133A1 |

| Регистрирующее устройство | 1945 |

|

SU67708A1 |

| Пантограф для черчения | 1948 |

|

SU82806A1 |

| Отказомер | 1978 |

|

SU727758A1 |

| Прибор для испытания материалов сверлением | 1935 |

|

SU49418A1 |

Изобретение относится к цементной, химической и металлургической про.мышлен- ности, в которых используются вращающиеся печи, и направлено на повышение точности и ускорения процесса диагностирования роликоогюры вращающейся печи. Устройство состоит из ц танги 4 с механизмом крепления и записи формы образующей ролика 3. Механизм записи выполнен в виде подвижной каретки 8 со стержнем 9, па котором закреплен карандаш 11. контактирующий с бумагой 12 и пружиной, а механизм крепления - в виде кронштейна 5 с постояпнным .магнитом 6, на торце которого нанесена риска. Устройство для диагностирования устанавливают на верхние поверхности корпусов подщипнпков 2, перемещают каретку 8 вдоль образующей ролика. Стержень 9 отслеживает форму ролика и наносит ее на диаграммную бумагу. Величину износа ролика определяют как расстояние между исходной линией до кривой, изображающей форму ролика. 2 ил. S (Л Ю 00 О5 00 00

Фиг. 7

| Микольский Ю | |||

| Н., Кравченко В | |||

| М | |||

| Выверка и центровка промышленного оборудования | |||

| Киев: Буд вельник, 1979, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-27—Подача