Изобретение относится к консервной промышленности и может найти применение в винодельческой и безалкогольной промышленности.

Целью изобретения является повышение скорости экстрагирования, выхода экстрактивных веш.еств и снижение содержания твердой фазы в экстракте.

Предлагаемый способ осуш,ествляют сле- дуюшим образом.

Растительное сырье загружают в многосекционный экстрактор и экстрагируют из него растворимые веш,ества путем противо- точпого движения растительного сырья и экст- рагента. В процессе экстракции осуществляют периодический отжим твердой фазы в три стадии при переменном значении удельного давления по стадиям, соответственно равном 0,1-0,3, 0,1-0,3 и 0,5-1,0 кгс/см, и переменной частоте, соответственно равной по стадиям 0,2-0,5; 0,5-2,0 и 0,1-0,31/мин.

Наряду с усилием отжима в качестве механического фактора, способствующего увеличению скорости процесса, используют частоту периодического многократного силового воздействия на материал.

Наиболее эффективно предлагаемый споначальным содержанием извлекаемых веществ 9%.

В последнюю секцию аппарата подают воду при 70°С, поддерживая постоянно ее расход 600 л/ч.

Яблочные выжимки набухают и интенсивно контактируют с экстрагентом под действием лопастных мешалок.

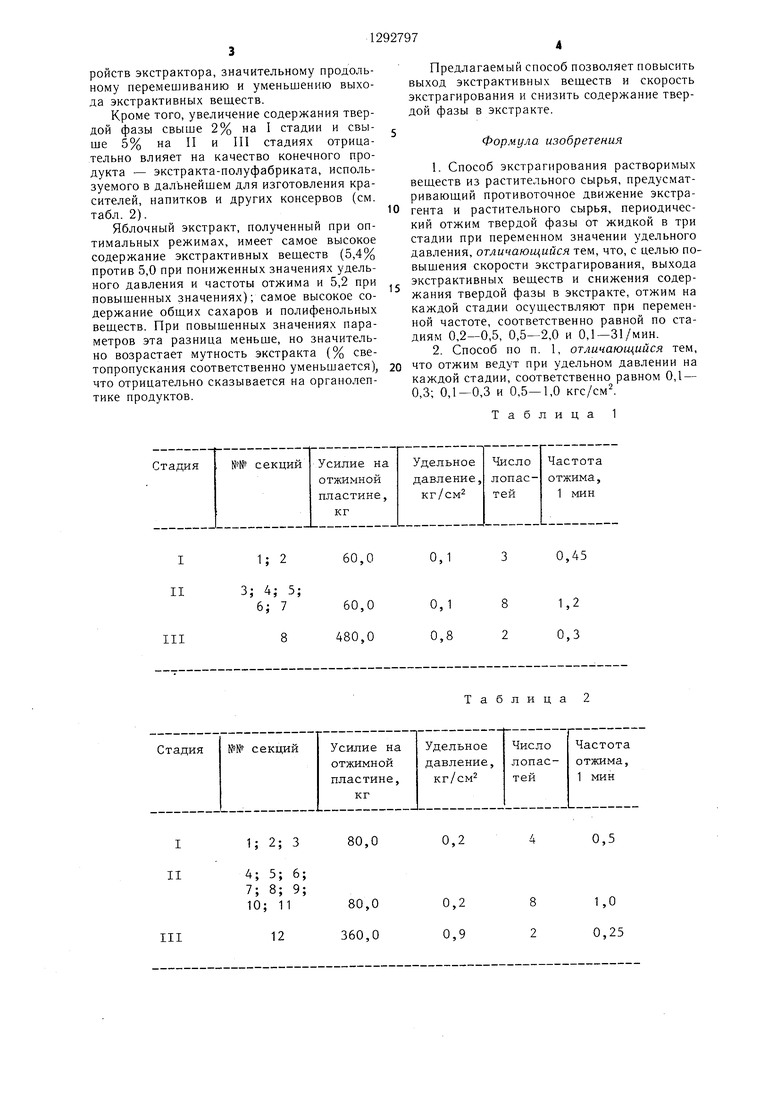

Скорость вращения вала аппарата 0,75 об/мин, коэффициент загрузки перегру- 10 зочных лопастей принимается равным 0,2. Режимы работы экстрактора на отдельных стадиях процесса экстрагирования приведены в табл. 1.

Из восьмой секции экстрактора выводится отработанная отжатая масса яблочных выжимок в количестве 420 кг/ч с остаточным содержанием растворимых веществ 1,1%.

Из первой секции аппарата выводится экстракт в количестве 580 л/ч с содержанием 20 сухих растворимых веществ 5,4%.

Пример 2. В первую секцию двенадца- тисекционного горизонтального экстрактора с промежуточным отжимом загружают мезгу, полученную дроблением груш на универсальной дробилке, в количестве

15

соб экстрагирования осуществляют в секцион- 25 250 кг/ч с начальным содержанием извлекаемых вепдеств 10,5%. В последнюю секцию аппарата подают воду при 60°С, поддерживая постоянно ее расход 400 л/ч.

пых лопастных или ковшевых экстракторах с промежуточным отжимом материала.

Первую стадию процесса пр оводят в головных секциях аппарата при умеренных частоте и удельном давлении отжима с целью предотвращения уноса тонкодисперсной фазы с экстрактом и снижения интенсивности разрушения частиц.

Вторую стадию - основной этап процесса - проводят в средних секциях экстрактора при максимальной частоте и умеренном удельном давлении многократного периодического отжима материала, что позволяет обеспечить достаточно высокую скорость и глубину массопередачи и избежать сильной деформации пор и капилляров пластичного материала.

Третью стадию проводят в последней секции экстрактора. На этой стадии необходимо максимальное освобождение отработанного твердого сырья от жидкой фазы, причем сохранение оптимальной пористой структуры частиц не требуется, и используют максимальное удельное давление отжима при незначительной его частоте.

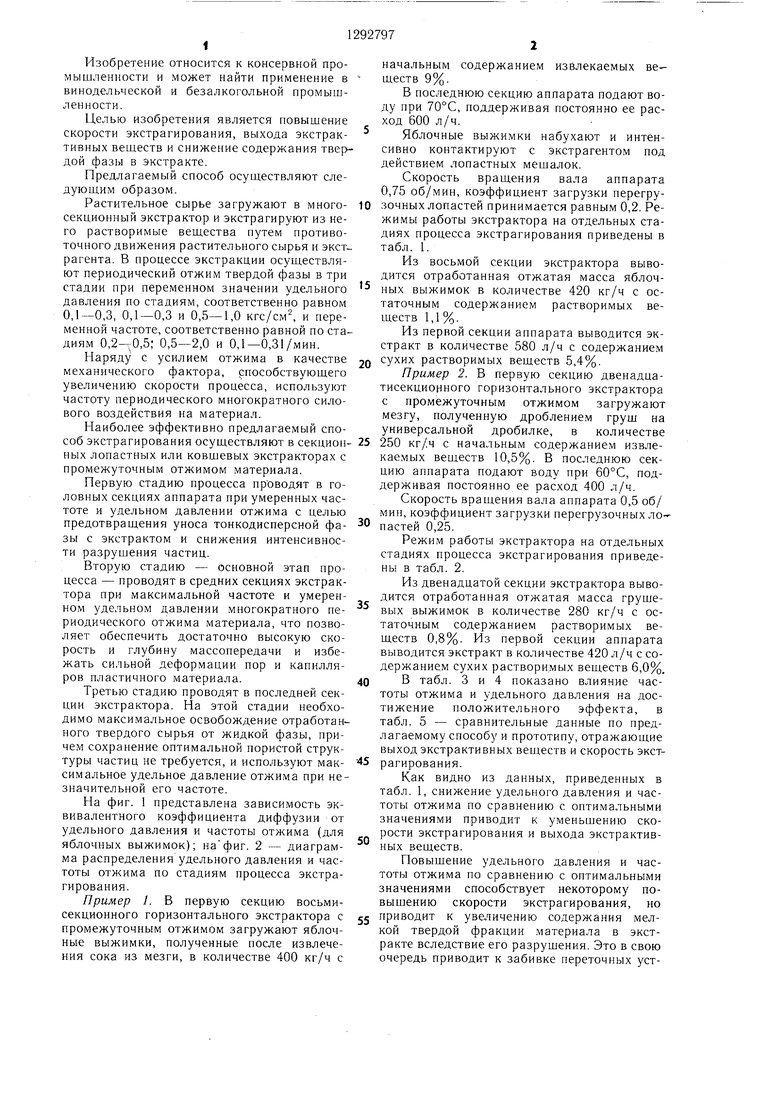

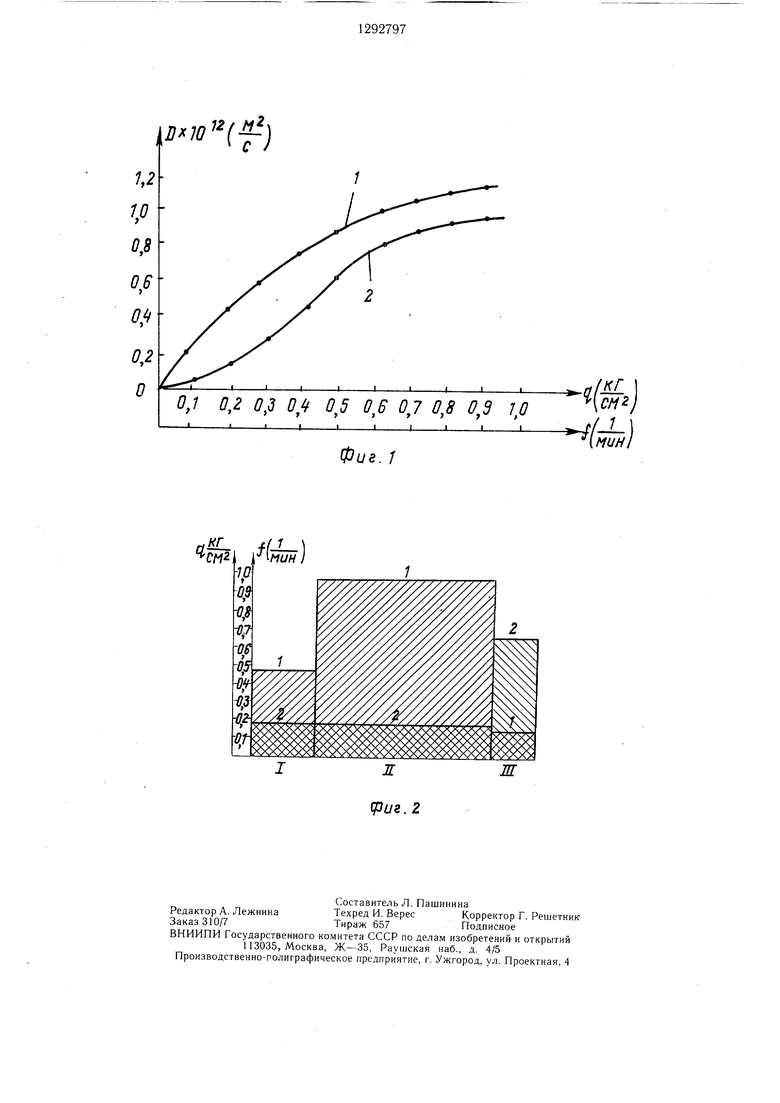

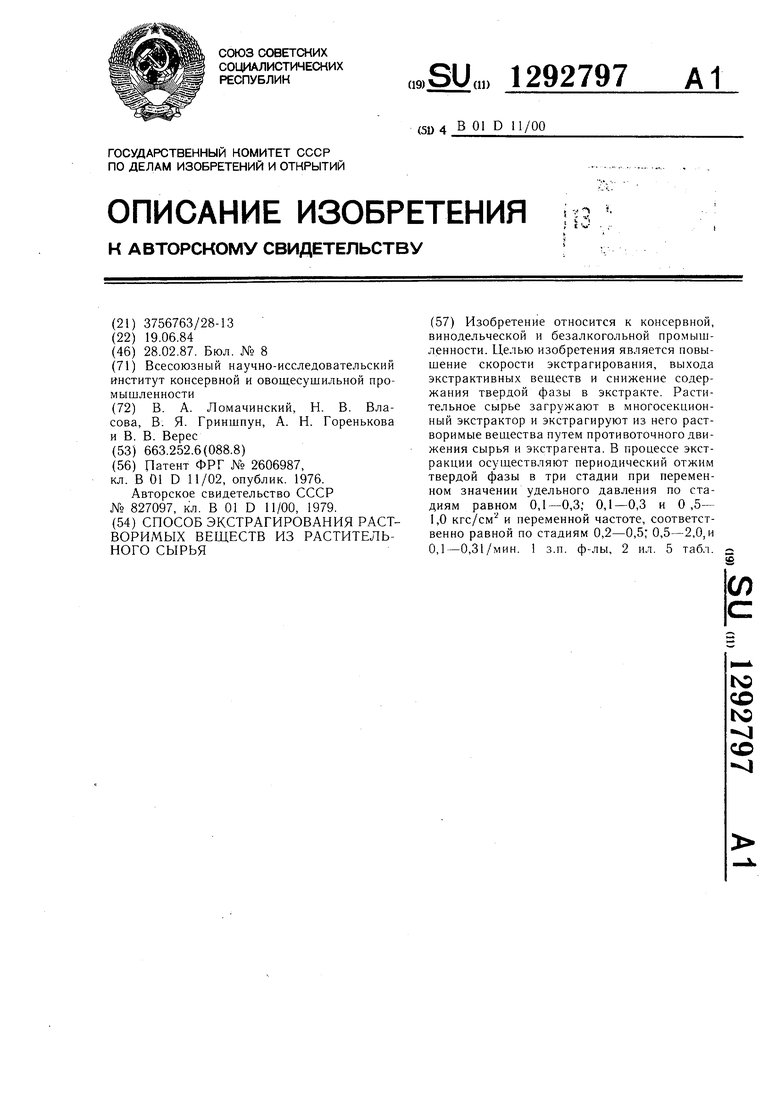

На фиг. 1 представлена зависимость эквивалентного коэффициента диффузии от удельного давления и частоты отжима (для яблочных выжимок); на фиг. 2 - диаграмма распределения удельного давления и частоты отжима по стадиям процесса экстрагирования.

Пример t. В первую секцию восьми- секционного горизонтального экстрактора с промежуточным отжимом загружают яблочные выжимки, полученные после извлечения сока из мезги, в количестве 400 кг/ч с

начальным содержанием извлекаемых веществ 9%.

В последнюю секцию аппарата подают воду при 70°С, поддерживая постоянно ее расход 600 л/ч.

Яблочные выжимки набухают и интенсивно контактируют с экстрагентом под действием лопастных мешалок.

Скорость вращения вала аппарата 0,75 об/мин, коэффициент загрузки перегру- зочных лопастей принимается равным 0,2. Режимы работы экстрактора на отдельных стадиях процесса экстрагирования приведены в табл. 1.

Из восьмой секции экстрактора выводится отработанная отжатая масса яблочных выжимок в количестве 420 кг/ч с остаточным содержанием растворимых веществ 1,1%.

Из первой секции аппарата выводится экстракт в количестве 580 л/ч с содержанием сухих растворимых веществ 5,4%.

Пример 2. В первую секцию двенадца- тисекционного горизонтального экстрактора с промежуточным отжимом загружают мезгу, полученную дроблением груш на универсальной дробилке, в количестве

250 кг/ч с начальным содержанием извле

каемых вепдеств 10,5%. В последнюю секцию аппарата подают воду при 60°С, поддерживая постоянно ее расход 400 л/ч.

Скорость врашения вала аппарата 0,5 об/ мин, коэффициент загрузки перегрузочных ло- пастей 0,25.

Режим работы экстрактора на отдельных стадиях процесса экстрагирования приведены в табл. 2.

Из двенадцатой секции экстрактора выводится отработанная отжатая масса грушевых выжимок в количестве 280 кг/ч с остаточным содержанием растворимых веществ 0,8%. Из первой секции аппарата выводится экстракт в количестве 420 л/ч с содержанием сухих растворимых веществ 6,0%.

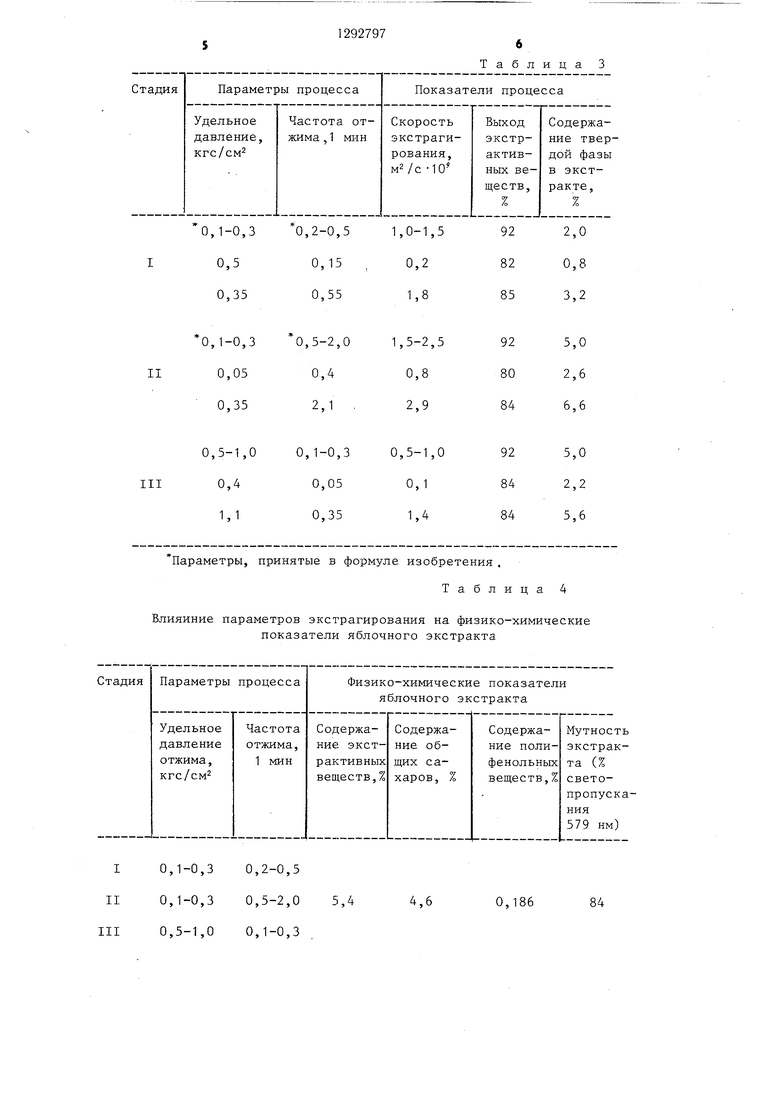

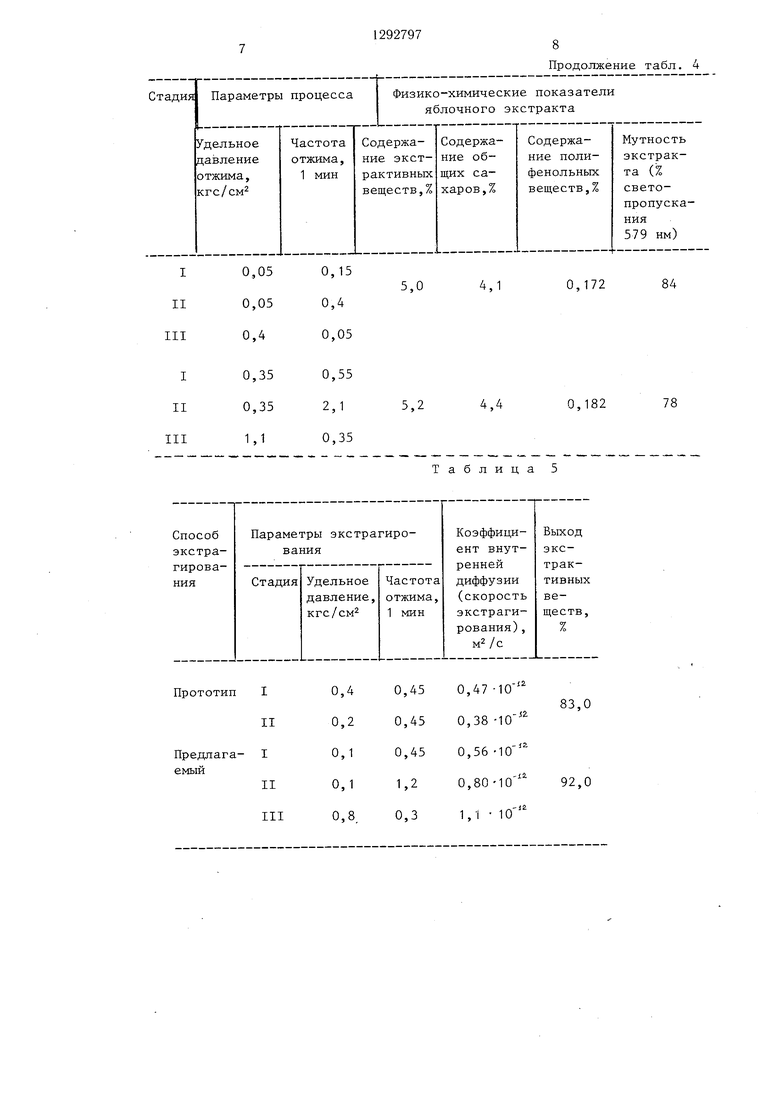

В табл. 3 и 4 показано влияние частоты отжима и удельного давления на достижение положительного эффекта, в табл. 5 - сравнительные данные по предлагаемому способу и прототипу, отражающие выход экстрактивных вепдеств и скорость экстрагирования.

Как видно из данных, приведенных в табл. 1, снижение удельного давления и частоты отжима по сравнению с оптимальными значениями приводит к уменьшению скорости экстрагирования и выхода экстрактивных веществ.

Повышение удельного давления и частоты отжима по сравнению с оптимальными значениями способствует некоторому повышению скорости экстрагирования, но приводит к увеличению содержания мелкой твердой фракции материала в экстракте вследствие его разрушения. Это в свою очередь приводит к забивке переточных устроиств экстрактора, значительному продольному перемешиванию и уменьшению выхода экстрактивных веществ.

Кроме того, увеличение содержания твердой фазы свыше 2% на I стадии и свыше 5% на II и III стадиях отрицательно влияет на качество конечного продукта - экстракта-полуфабриката, используемого в дальнейшем для изготовления красителей, напитков и других консервов (см. табл. 2).

Яблочный экстракт, полученный при оптимальных режимах, имеет самое высокое содержание экстрактивных веш,еств (5,4% против 5,0 при пониженных значениях удельного давления и частоты отжима и 5,2 при повышенных значениях); самое высокое содержание обших сахароз и полифенольных вешеств. При повышенных значениях параметров эта разница меньше, но значительно возрастает мутность экстракта (% све- топропускания соответственно уменьилается), что отрицательно сказывается на органолептике продуктов.

1; 2

60,0

I II

II

1; 2; 3

4; 5; 6; 7; 8; 9; 10; 11

12

80,0

80,0 360,0

Предлагаемый способ позво.тяет повысить выход экстрактивных вешеств и скорость экстрагирования и снизить содержание твердой фазы в экстракте.

Формула, изобретения

1.Способ экстрагирования растворимых вешеств из растительного сырья, предусматривающий противоточное движение экстра- гента и растительного сырья, периодический отжим твердой фазы от жидкой в три стадии при переменном значении удельного давления, отличающийся тем, что, с целью повышения скорости экстрагирования, выхода экстрактивных веществ и снижения содержания твердой фазы в экстракте, отжим на каждой стадии осуществляют при переменной частоте, соответственно равной по стадиям 0,2-0,5, 0,5-2,0 и 0,1-31/мин.

2.Способ по п. 1, отличающийся тем, что отжим ведут при удельном давлении на каждой стадии, соответственно равном 0,1 - 0,3; 0,1-0,3 и 0,5-1,0 кгс/см.

Таблица 1

0,1

0,45

Таблица 2

0,5

1,0 0,25

Параметры, принятые в формуле изобретения ,

Таблица 4

Влияиние параметров экстрагирования на физико-химические показатели яблочного экстракта.

I 0,1-0,3 0,2-0,5 II 0,1-0,3 0,5-2,0 5,4 III 0,5-1,0 0,1-0,3

Таблица 3

4,6

0,186

84

Продолжение табл. 4

()

С /

0,1 0,2 0,3 0,6 OJ 0,8 1,0

-tU

Фие. 1

J 0,8 1,0

4L

1-

(MUHI

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА РАСТЕНИЙ ИЗ ТОРФА | 1990 |

|

RU2078504C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250219C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250220C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250221C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250222C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2249001C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2248373C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2248999C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2249002C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2248372C2 |

Изобретение относится к консервной, винодельческой и безалкогольной промышленности. Целью изобретения является повышение скорости экстрагирования, выхода экстрактивных веществ и снижение содержания твердой фазы в экстракте. Растительное сырье загружают в многосекционный экстрактор и экстрагируют из него растворимые вещества путем противоточного движения сырья и экстрагента. В процессе экстракции осуществляют периодический отжим твердой фазы в три стадии при переменном значении удельного давления по стадиям равном 0,1-0,3; 0,1-0,3 и 0,5- 1,0 кгс/см и переменной частоте, соответственно равной по стадиям 0,2-0,5; 0,5-2,0, и 0,1-0,31/мин. 1 з.п. ф-лы, 2 ил. 5 табл. (С to о ND СО

| Двухкомпонентный герметик | 2015 |

|

RU2606987C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ экстрагирования растворимыхВЕщЕСТВ из РАСТиТЕльНыХ пРОдуКТОВ | 1979 |

|

SU827097A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-28—Публикация

1984-06-19—Подача