ка имеет форму усеченного конуса и установлена большим основанием вниз. Механизм улавливания маспичной пьши и сечки укреплен на раме 13 и состо- .ит из установленных одна в другом ситовой поверхности 18 и кожуха 19 в виде усеченных конусов, обращенных большим основанием вверх. Ситовая поверхность 18 и кожух 19 имеют вер1

Изобретение относится к пищевой промышленности, а именно к масложи- ровой отрасли, и предназначено для обрушивания и разделения масличных семян.

Целью изобретения является повьш1е- ние производительности и уменьшение потерь маслосодержащего материала,

В предлагаемом устройстве частицы лузги движутся в междисковом пространстве за счет воздушной струи, воздушный поток фильтруется между пальцами, не препятствуя движению взвешенных частиц в междисковом пространстве и их многократному соударению о пальцы. Кроме того, в нем совершается дополнительная обработка лопатками на выходе из медсдис- кового пространства и удар о деку, т.е. происходит многократный, но мягкий удар частиц, который приводит к отделению масличных примесей без измельчения самой лузги.

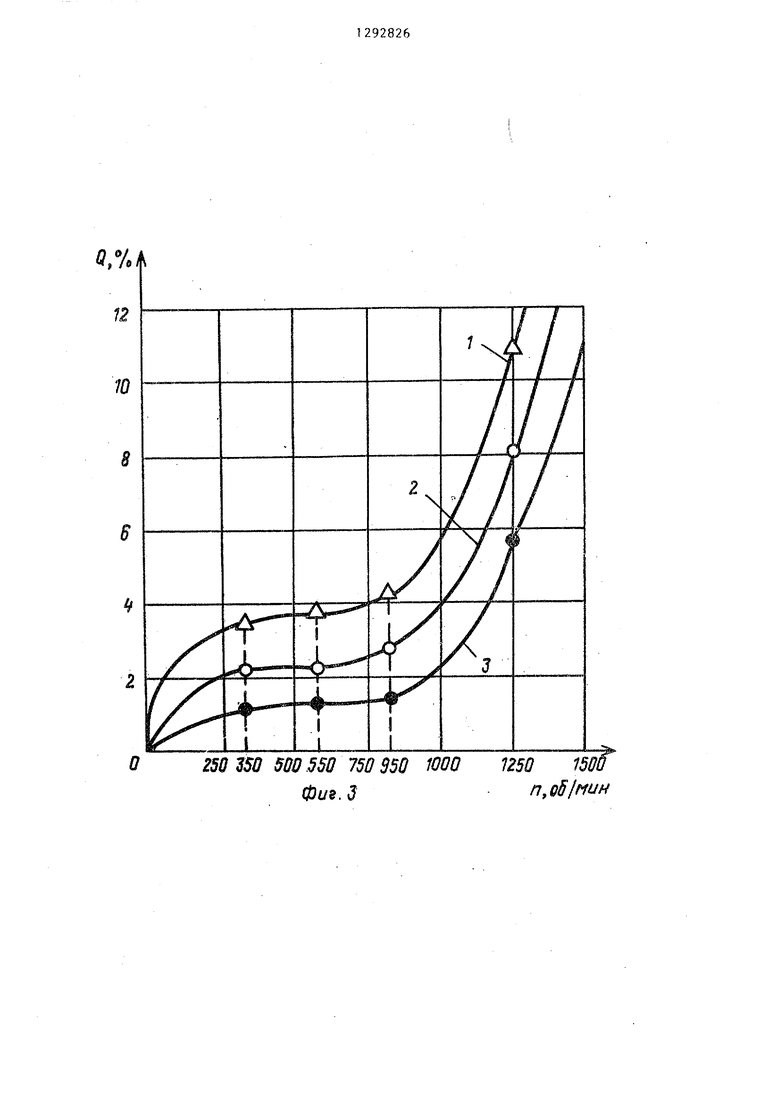

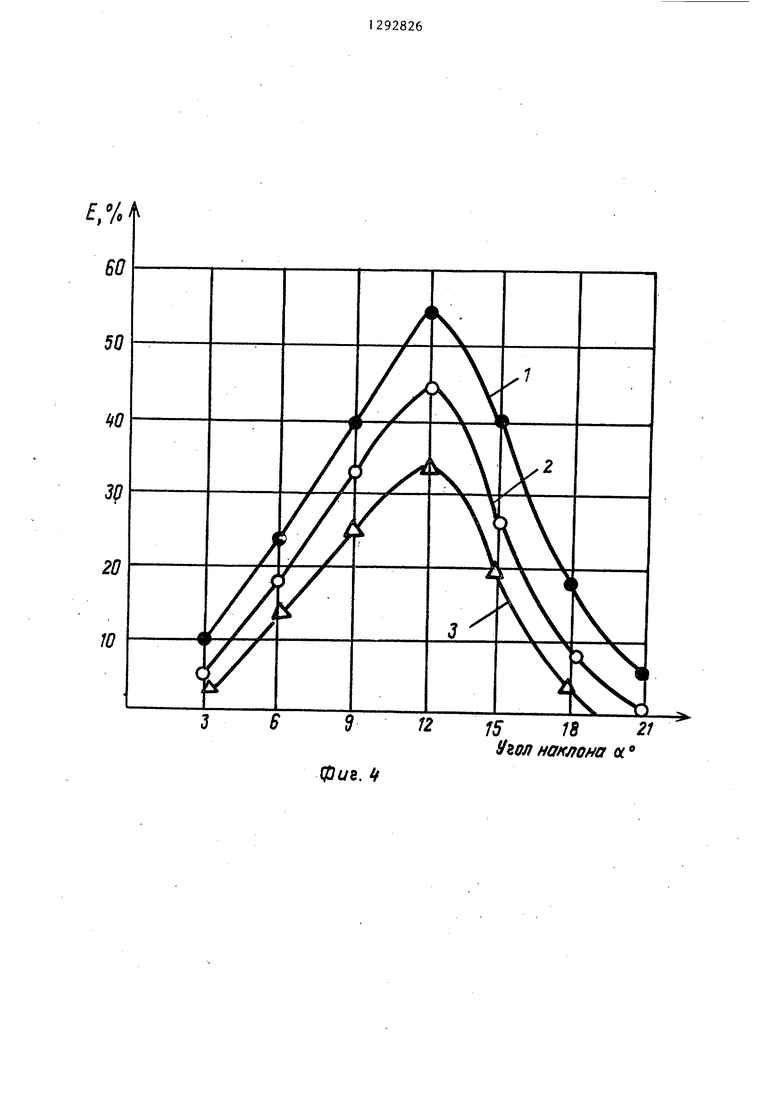

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - график зависимости эс зфективности отделения сросшего и прилипшего ядра к лузге от числа оборотов ротора при различном числе рядов пальцев; на фиг. 3 - график зависимости процента измельчения лузги от числа оборотов ротора при различном числе рядов пальцев; на фиг. 4 - график зависимости коэффициента технологической эффективности обрушивания от угла конусности дисков; на фиг. 5 - траектория движения частиц сырья в процессе обработки.

Устройство для обрушивания и разделения масличных семян содержит корпус 1 с расположенным в нем бункером- питателем 2, ротор, связанный через

тикальные обечайки 22 и 23, соединенные ситовым кольцом 24. Обечайка 23 образует выступ над ситовым кольцом 24, На корпусе 1 закреплено тканевое ограждение 25 , образующеее с обечайкой 23 и внешней повер - хностью ротора аспирационную зону 26 . 3 п. 3. ф-лы, 5 ил . 2 табл.

фланцевое соединение, 3 и ременную передачу с электродвигателем 4. Ротор состоит из рабочих дисков 5 и 6 диаметром 1,0-2,0 м, выполненных с

коническими поверхностями, установленных большими основаниями вниз и соединен1Ф1х между собой пальцами 7. Пальцы 7 установлены по концентрическим окружностям на поверхности рабочих дисков 5 и 6. По верхней кромке рабочего диска 5 с внутренней стороны установлены лопатки 8, в центре нижнего диска 6 расположен конусный рапределитель 9, а по периферий закреплены отражательные лопатки 10.

На кронштейнах 11 к корпусу подвешена дека 12, состоящая из уголков и окружающая ротор. В нижней части корпуса под декой на раме 13 укреплена скатная доска 14 и механизм для улавливания масличной пыли и сечки. Рама 13 опирается на три шариковые

опоры 15 и совершает круговые поступательные колебания в горизонтальной плоскости с помощью двигателя 16 и дебаланса 17, Скатная доска 14 имеет форму усеченного конуса, установленного большим основанием вниз. Механизм для улавливания масличной пьши И сечки состоит из ситовой поверхности 18 и кожуха 19, имеющих форму конусов и установленных одна в другом большими основаниями вверх,

а в их меньшие основания вмонтированы течки 20 и 21 для вывода разде- ленного продукта.

По периферии больших оснований ситовая поверхность 18 и кожух 19 ограниче1-пз1 обечайками 22 и 23, которые соединены между собой ситовьм кольцом 24 таким образом, что обечайка

23 ситовой поверхности 18 образует- выступ над поверхностью ситового кольца 24.

Устройство оснащено также тканевым ограждением 25, закрепленным на корпусе 1 с образованием кольцевой аспирационной зоны 26 между ограждением 25, наружной поверхностью ротора и обечайкой 23.

В верхней части аспирационной зоны 26 имеется воздушный канал, выполненный в виде кольцевого желоба 27 с отводами 28, который следует соединить посредством воздуховодов с циклоном и вентилятором (не изображены) ,

Целесообразно угол конусности рабочих дисков выбрать равным 11-13 , а образующую скатной доски 14 расположить под углом 45 к горизонталь ной плоскости.

Кроме того, высоту выступа, образованного обечайкой 22, следует выбрать в пределах 8-12% ширины ситового кольца 24. Снабжение устройства кольцевой аспирационной зоной 26 с воздущными каналами позволяет выделить мелкие частицы ядра и рубашку семени из зоны обрушивания, что предотвращает залипание деки 12 мелкими частицами ядра и масличной пыли замасливание ударяющейся о деку 19 лузги и нарушение процесса обрушивания .

Установка скатной доски 14 на раме 13 позволяет снизить скорость движения частиц после удара о деку 12 за счет рассеивания части энергии при соприкосновении с доской 14, организовать направленную подачу материала на ситовое кольцо 24 и обеспечить оптимальные условия просеивания

Конструктивное выполнение механизма для улавливания масличной пьши и сечки позволяет интенсифицировать процесс, увеличить производитель- ,ность машины (по лузге) до 80 т/сут. по сравнению с 30-50 т/сут. по прототипу и эффективность извлечения масличных частиц (с доведением коэффициента извлечения до 0,42 по сравнению с 0,11 по прототипу). В частности ситовое кольцо 24 позволяет стабйпизировать начальную скорость подачи материала на ситовую поверхность 18, а наличие выступа обечайки 22 ситового кольца обеспечивает возможность осуществления процесса разделения частиц в слое, что явля928264

ется одним из основных факторов разделения частиц на ситовых поверхьос- тях за счет улучшения процесса самосортирования.

г Ситовая поверхность 18 обеспечивает окончательное разделение смеси (лузга - масличная пыль).

Конструктивное выполнение рабочих дисков 5 и 6, соединенных между со- 10 бой пальцами 7, установленными не менее чем в 3 ряда по концентрическим окружностям при диаметре рабочих дисков 1,0-2,0 и 350-950 об/мин позволяет дри большой производительности 15 организовать процесс обрушивания семян или ядровых частиц из лузги с помощью многократного удара о пальцы.

Выполнение рабочих дисков 5 и 6 конусными и снабжение верхнего дис- 20 ка 5 лопатками 8 способствует организации воздушного потока, который придает частицам взвешенное состояние в междисковом пространстве и одновременно способствует перемещению 25 частиц к периферии ротора. При отсутствии этих условий лузга, имея низкий удельный вес (180 кг/м) по срав3

нению с зерном (780 кг/м ), не перемещается в междисковом пространстве

30 и не обрабатывается.

Лопатки 1, установленные по периферии нижнего рабочего диска f , обеспечивают разгон частиц семян и удар их о деку.

Эффективность извлечения сросшихся и прилипших частиц ядра к лузге зависит от диаметра рабочих дисков 5 и 6 (1,0-2,0 м), числа оборотов (350-950 об/мин) и количества рядов

4Q пальцев (З), а в диапазоне выбранных параметров - от числа соударений частиц при перемещении в междисковом пространстве.

При работе в режиме прототипа при

малых диаметрах ротора (не выше 500 мм) и высоких числах оборотов (не менее 2800 об/мин) происходит интенсивное соударение частиц о пальцы дисков в первом случае и о деку во

гп втором. Дпя разрушения семянок, а также для отделения масличных частиц при обработке лузги от частиц лузги такой режим не приемлем, тал как при сильном ударе наблюдается пересс ход масла из ядра в лузгу, что недопустимо. . Одновременно идет интенсивный процесс измельчения лузги, что приводит к yвeличeнIiю лузжистос- ти масличной фракции.

512

В предлагаемом устройстве при числе оборотов об/мин созда ются условия, позволяющие увеличить размеры рабочих дисков до 1,0-2,0 м для повышения окружности скорости без увеличения числа оборотов, Это позволяет увеличить производительность устройства, путь обработки лузги и число соударений, которое происходит в мягких условиях и произво дит: выбивание прилипших частиц без значительного разрушения лузги.

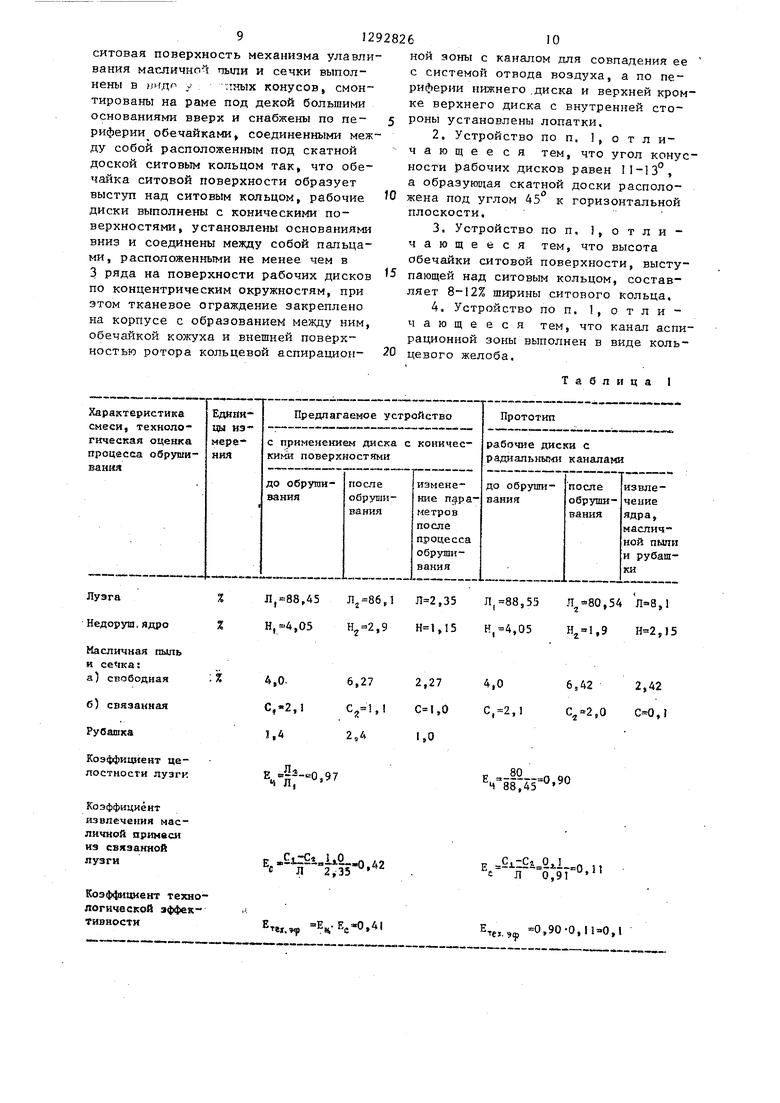

В табл. 1 приведены данные, характеризующие технологическую оценку предлагаемого устройства и устройст5-

ва, взятого в качестве прототипа., при указанных в табл. 2 параметрах.

В табл. 2 приведены параметры предлагаемого устройства и устройства-прототипа,

Согласно данным табл. 1 коэффициент целостности в предлагаемом устройстве 0,97, тогда как в устройстве, взятом в каче стве прототипа, 0,90. То же самое можно сказать о i коэффициенте извлечения масличной примеси из связанной лузги, составляющей соответственно 0,42 и 0,11.

На фиг. 2 приняты обозначения: кривая I - один ряд пальцев на рабочих дисках, кривая 2 - два ряда, кривая 3 - 3 ряда, кривая 4-4 ряда.

Из приведенных зависимостей следует, что эффективность извлечения сросшихся прилипших частиц ядра повышается с увеличением рядов пальцев практически при одной и той же скорости ротора, не превышающей 950 об/мин. Увеличение числа рядов свьше 3 приводит к дальнейшему увеличению эффекта, но сопровождается уменьшением производительности устройства из-за уменьшения рабочего пространства.

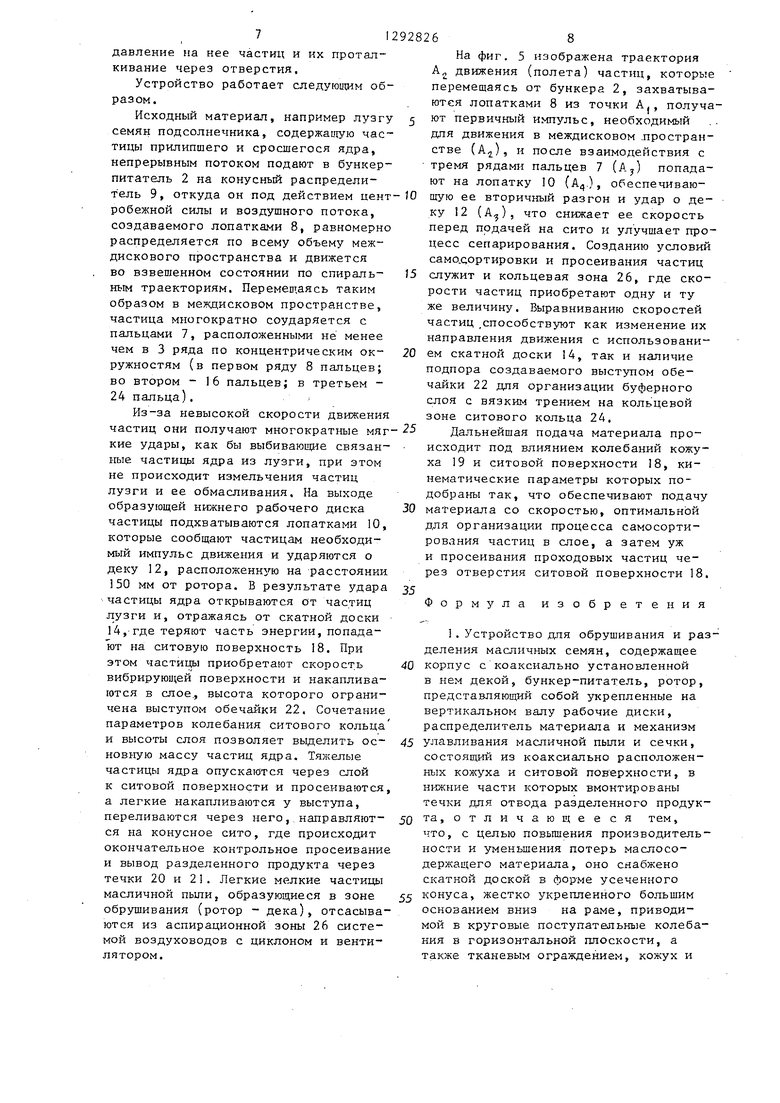

На фиг. 3 приняты обозначения: кривая 1 - при 3-х рядах пальцев, кривая 2 - при 2-х и кривая 3 - при 1-м ряде. Из представленных кривых следует, что число оборотов ротора не должно превьшать 950 об/мин,- так как при увеличении числа оборотов ротора наблюдается резкое повышение измельчения лузги, что приводит к ухудшению условий проведения последующих технологический операций, поэтому необходимо, чтобы процент измельчения лузги бьш минимальным.

fO

На фиг. Д приняты обозначения: кривая 1 - лузга с выносом ядровой фракции 3,5%; кривая 2 - 2,1%; кривая 3 - 1,3%.

При этом под коэффициентом технологической эффективности обрушивания понимается комплексный критерий, учитывающий целостность лузги и извлечение масличных примесей при обрушивании

Е

Е, -Е,

тех. Эф ц

где

К. 0

5

При

0

коэффициент целостности лузги, представляющей собой отношение количества лузги до обрушивания к количеству ее после обрушивания; коэффициент извлечения лузги, представляюп 1Й собой отношение разницы количества сросшегося и прилипшего ядра до обрушивания и после к разнице количества лузги, до и после обрушивания, значительном уменьшении угла ниже 11° условия проведения процесса ухудшаются, так как составляющая центробежной силы вдоль образующей конусной поверхности уменьшается, что вызывает уменьшение скорости перемещения частиц и влечет за собой заклинивание их в межроторном пространстве. Значительное увеличение угла вьш1е 13 тоже вызывает снижение 5 эффективности, так как приводит к уменьшению составляющей центробежной силы, перпендикулярной к верхней поверхности ротора, что уменьшает взвешенность материала в межроторном 0 пространстве и ухудшает условия обрушивания частиц.

Угол образующей скатной доски 45 определен с учетом коэффициента восстановления частиц семян подсолнеч- ника и лузги.

При таком угле не происходит за- липания частиц на плоскости и наблюдается снижение скорости подачи материала на ситовую поверхность. 0 Высота выступа обечайки 23, составляющая 8-12% от ширины ситового кольца 24, обусловлена тем, что при большей высоте наблюдается уменьшение скорости перемещения частиц к ситовой поверхности 18, что резко уменьшает эффективность расслаивания материала, а меньшая высота ухудшает величину просеивания через ситовую поверхность 18, так как уменьшается

5

давление на нее частиц и их проталкивание через отверстия.

Устройство работает следующим образом.

Исходный материал, например лузгу семян подсолнечника, содержащую частицы прилипшего и сросшегося ядра, непрерывным потоком подают в бункер- питатель 2 на конусный распредели- т ель 9, откуда он под действием цент робежной силы и воздушного потока, создаваемого лопатками 8, равномерно распределяется по всему объему междискового пространства и движется во взвешенном состоянии по спираль- ным траекториям. Перенеп аясь таким образом в междисковом пространстве, частица многократно соударяется с пальцами 7, расположенными не менее чем в 3 ряда по концентрическим ок- ружностям (в первом ряду 8 пальцев; во втором - 16 пальцев; в третьем - 24 пальца).;

Из-за невысокой скорости движения частиц они получают многократные миг кие удары, как бы выбивающие связан- ные частицы ядра из лузги, при этом не происходит измельчения частиц лузги и ее обмасливания. На выходе образующей нижнего рабочего диска частицы подхватываются лопатками 10, которые сообщают частицам необходимый импульс движения и ударяются о деку 12, расположенную на расстоянии 150 мм от ротора. В результате удара частицы ядра открываются от частиц лузги и, отражаясь от скатной доски 14, где теряют часть энергии, попадают на ситовую поверхность 18. При этом частицы приобретают скорость вибрирующей поверхности и накапливаются в слое., высота которого ограничена выступом обечайки 22. Сочетание параметров колебания ситового кольца и высоты слоя позволяет вьщелить ос- новную массу частиц ядра. Тяжелые частицы ядра опускаются через слой к ситовой поверхности и просеиваются а легкие накапливаются у выступа, переливаются через него,,направляют- ся на конусное сито, где происходит окончательное контрольное просеивани и вывод разделенного продукта через течки 20 и 21. Легкие мелкие частицы масличной пыли, образующиеся в зоне обрушивания (ротор - дека), отсасываются из аспирационной зоны 26 системой воздуховодов с циклоном и вентилятором.

На фиг. 5 изображена траектория А,, движения (полета) частиц, которые перемещаясь от бункера 2, захватываются лопатками 8 из точки А|, получают первичный импульс, необходимый для движения в междисковом .пространстве (А), н после взаимодействия с тремя рядами пальцев 7 (Aj) попадают на лопатку 10 (), обеспечивающую ее вторичный разгон и удар о деку 12 (А), что снижает ее скорость перед подачей на сито и улучшает процесс сепарирования. Созданию условий само.сортировки и просеивания частиц служит и кольцевая зона 26, где скорости частиц приобретают одну и ту же величину. Выравниванию скоростей частиц .способствуют как изменение их направления движения с использованием скатной доски 14, так и наличие подпора создаваемого выступом обечайки 22 для организации буферного слоя с вязким трением на кольцевой зоне ситового кольца 24.

Дальнейшая подача материала происходит под влиянием колебаний кожуха 19 и ситовой поверхности 18, кинематические параметры которых подобраны так, что обеспечивают подачу материала со скоростью, оптимальной для организации процесса самосортирования частиц в слое, а затем уж и просеивания проходовых частиц через отверстия ситовой поверхности 18

Формула изобретения

1 . Устройство дпя обрушивания и раделения масличных семян, содержащее корпус с коаксиально установленной в нем декой, бункер-питатель, ротор, представляющий собой укрепленные на вертикальном валу рабочие диски, распределитель материала и механизм улавливания масличной пыли и сечки, состоящий из коаксиально расположенных кожуха и ситовой пов ерхности, в Hi DKHHe части которых вмонтированы течки для отвода разделенного продукта, отличающее ся тем, что, с целью повьш1ения производительности и уменьшения потерь маслосо- держащего материала, оно снабжено скатной доской в форме усеченного конуса, жестко укрепленного большим основанием вниз на раме, приводимой в круговые поступательные колебания S горизонтальной плоскости, а также тканевым ограждением, кожух и

ситовая поверхность механизма улавливания масличной пыли и сечки выполнены в нидр у , лных конусов, смонтированы на раме под декой большими основаниями вверх и снабжены по периферии обечайками, соединенными между собой расположенным под скатной доской ситовым кольцом так, что обе чайка ситовой поверхности образует выступ над ситовым кольцом, рабочие диски выполнены с коническими поверхностями, установлены основаниями вниз и соединены между собой пальцами, расположенными не менее чем в 3 ряда на поверхности рабочих дисков по концентрическим окружностям, при этом тканевое ограждение закреплено на корпусе с образованием между ним, обечайкой кожуха и внешней поверхностью ротора кольцевой аспирационсмеси, гическ процесс ваиия

Луэга%

Недоруш,ядро%

Масличная пыль и

а)свободная . %

б)связанная Рубашка

Коэффициент целостности луэгк

Коэффициент извлечения масличной примеси из связанной лузги

Коэффициент технологической эффективности

Л,88,45 ,1 ,35 Л,88,55 Л,80,54 ,1 Н,4,05 ,9 ,15 Н,4,05 , ,}5

4,0. 6,27 2,27 C,«2,i , ,0 11,4 2,4 1,0

...0.97

E...i.|,,2

т„. -Е. Eg «о,41

4,0 6,42 2,42 С,2,1 ,0 ,1

E,.90

Е C,,iC. П с Л 0,91

Чх.99 0,90-0,11-0,1

ной зоны с каналом для совпадения ее с системой отвода воздуха, а по пе риферии нижнего .диска и верхней кромке верхнего диска с внутренней стороны установлены лопатки.

2. Устройство по п, 1, о т л и- чагощееся тем, что угол конусности рабочих дисков равен 11-13, а образующая скатной доски расположена под углом 45 к горизонтальной плоскости,

3,Устройство по п. , отличающееся тем, что высота обечайки ситовой поверхности, выступагощей над ситовым кольцом, составляет 8-12% ширины ситового кольца.

4,Устройство по п. 1, о т л и - чающееся тем, что канал аспи- рационной зоны выполнен в виде кольцевого желоба,

Таблица I

4,0 6,42 2,42 С,2,1 ,0 ,1

E,.90

Е C,,iC. П с Л 0,91

Чх.99 0,90-0,11-0,1

11

м 0,15

м/с 1,8

т/сут 80

с 3-5

129282612

Таблица 2

0,15

50

2-3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРУШИВАНИЯ ПОДСОЛНЕЧНЫХ СЕМЯН | 1999 |

|

RU2162880C2 |

| Устройство для обрушивания масличных семян | 1980 |

|

SU908312A1 |

| Устройство для обрушивания семян | 1980 |

|

SU904653A1 |

| УСТРОЙСТВО ДЛЯ ОДНОКРАТНОГО РАЗРУШЕНИЯ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2013 |

|

RU2527286C1 |

| Устройство для обрушивания семян | 1982 |

|

SU1139400A1 |

| Устройство для обрушивания семян | 1984 |

|

SU1247418A1 |

| Центробежное устройство для обрушивания семян | 1979 |

|

SU835408A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ЖМЫХА ИЗ СЕМЯН ДЫНИ | 2014 |

|

RU2567745C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ СЕМЯН ПОДСОЛНЕЧНИКА | 2009 |

|

RU2412983C1 |

| МАШИНА ДЛЯ ОБМОЛОТА И СЕПАРИРОВАНИЯ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 1992 |

|

RU2067380C1 |

Изобретение относится к пищевой промышленности и направлено на повышение производительности и уменьшение потерь маслосодержащего материала. Для этого в устройстве рабочие диски 5 и 6 ротора выполнены в виде конических поверхностей и соединены между собой пальцами 7, установленными не менее чем в 3 ряда по концентрическим окружностям. Под декой 12 установлена скатная доска, закрепленная на раме 13, приводимой в круговые поступательные колебания в горизонтальной плоскости. Скатная дос ZS 27 ю ГчЭ 00 N3 У

350 SQO S50 750 950 WOO п, Фил.М

250 Z50 500.550 750 350 ЮОО

Фи9. J

iM n QSjauH

20

Ю

П

15182f

наклона а

(jOi/8. tf

Составитель С, Ф1-шиппова Редактор Т, Парфенова Техред В.Кадар.

Заказ ЗП/8Тираж 573

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, дзаз.Ь

Корректор Л. Пилипенко

Подписное

| Устройство для обрушивания семян | 1980 |

|

SU904653A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1039400, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для обрушивания масличных семян | 1980 |

|

SU908312A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-01-08—Подача