Применяемый индукционный нагрев труб при обжиге является малопроизводительным и неэкономичным.

Описываемый агрегат обеспечивает поточное эмалирование труб, высокую производительность и экономичность процесса эмалирования. Это достигается благодаря примененшо системы трех конвейеров, связывающей отдельные установки эмалирования труб; установки для нанесения грунтового покрытия па внутреннюю поверхность трубы п ча фланцы; кольцевой газовой обжигательной печи радиационного нагрева с вращающимся сводом.

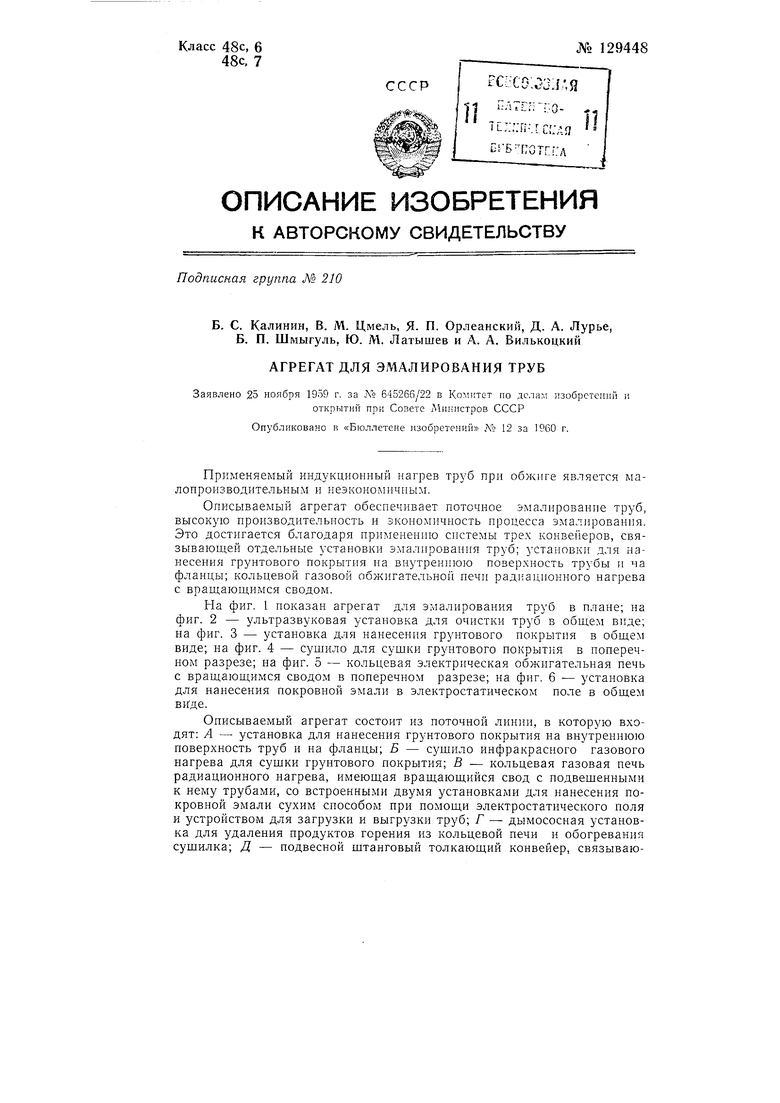

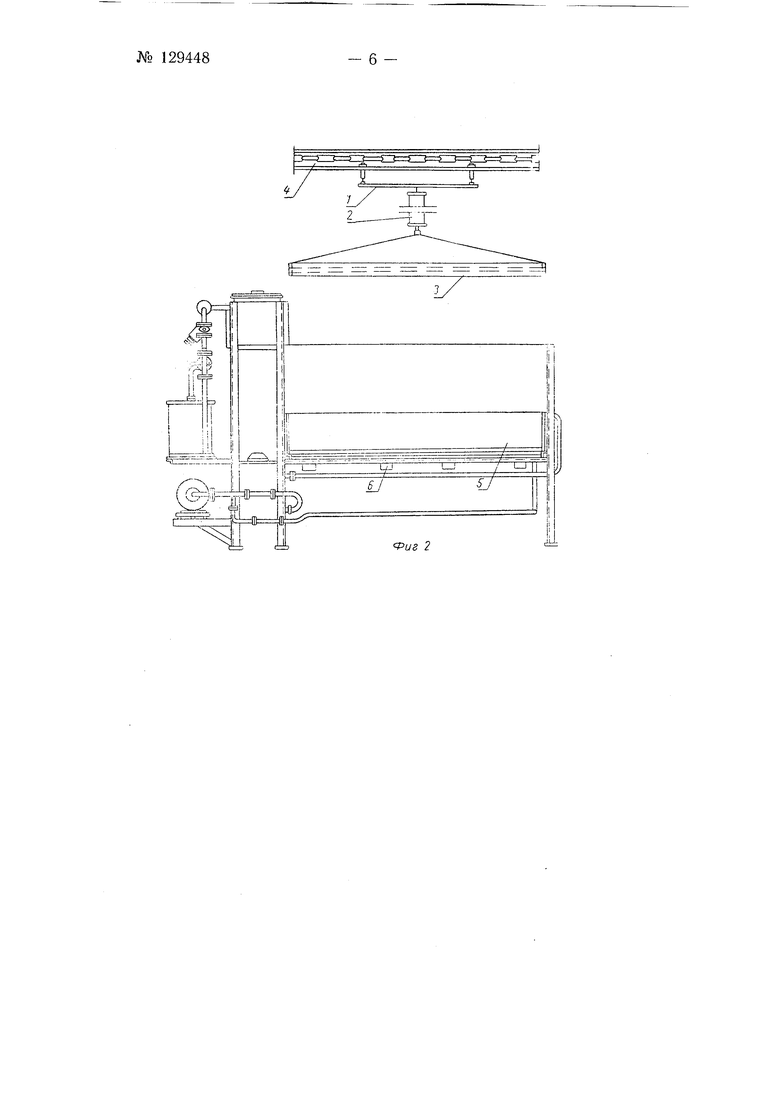

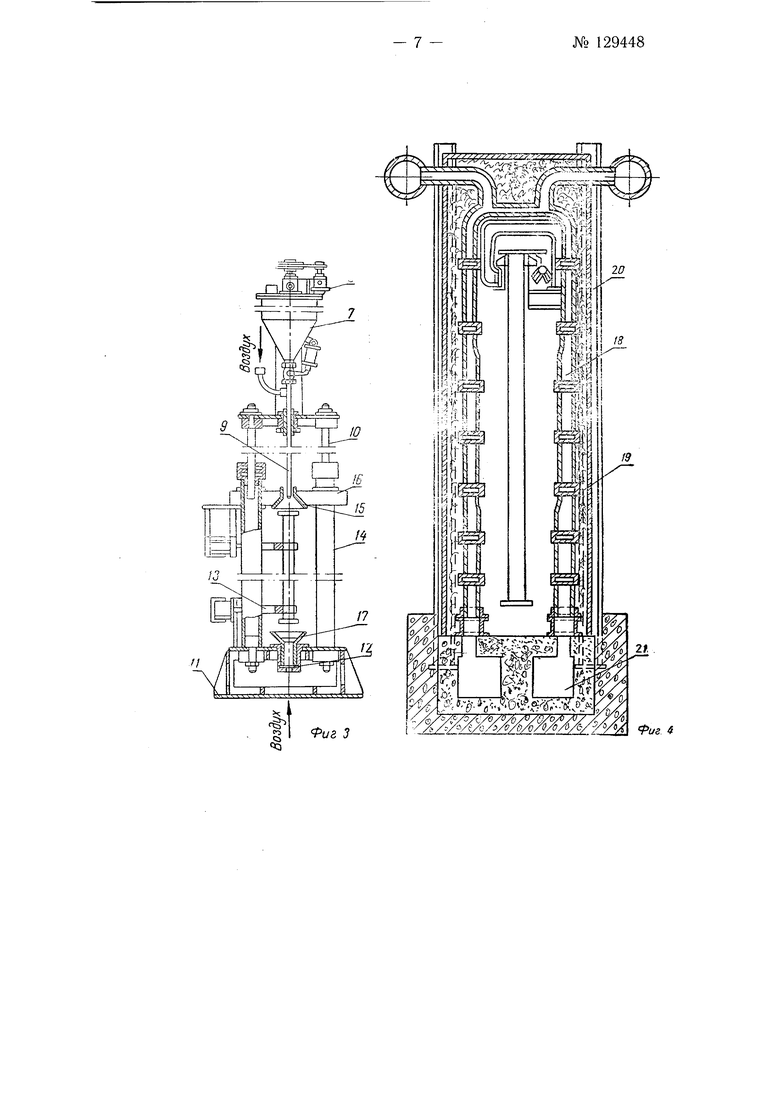

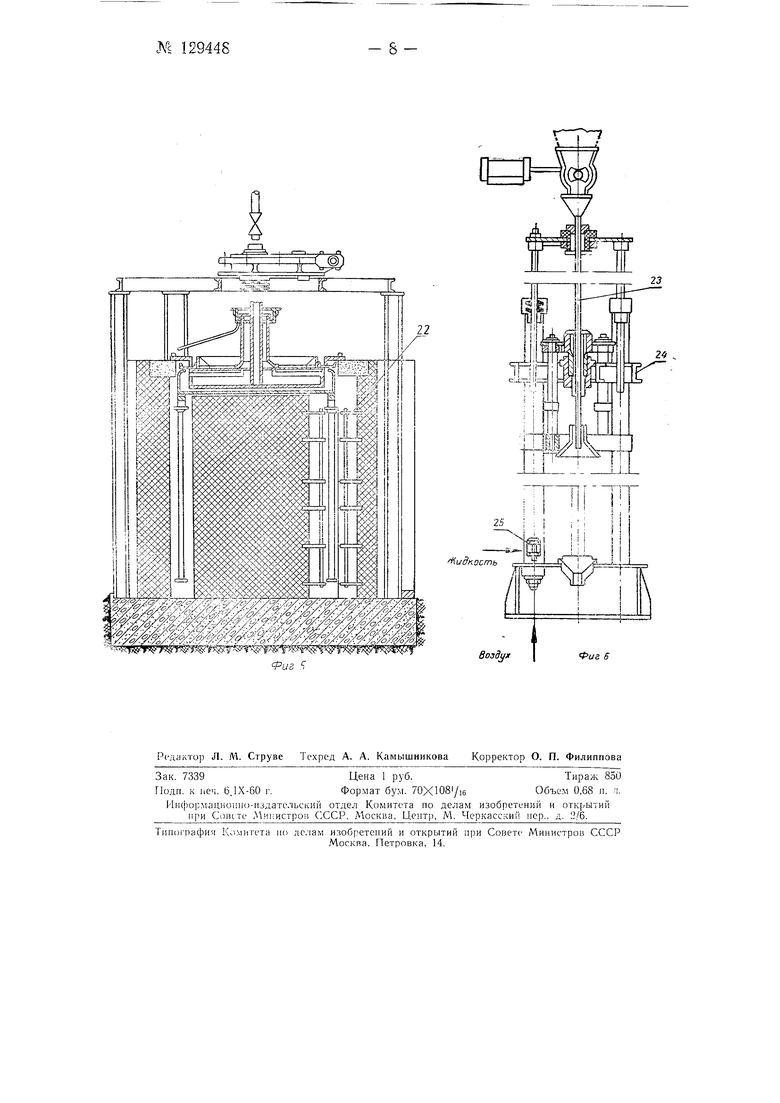

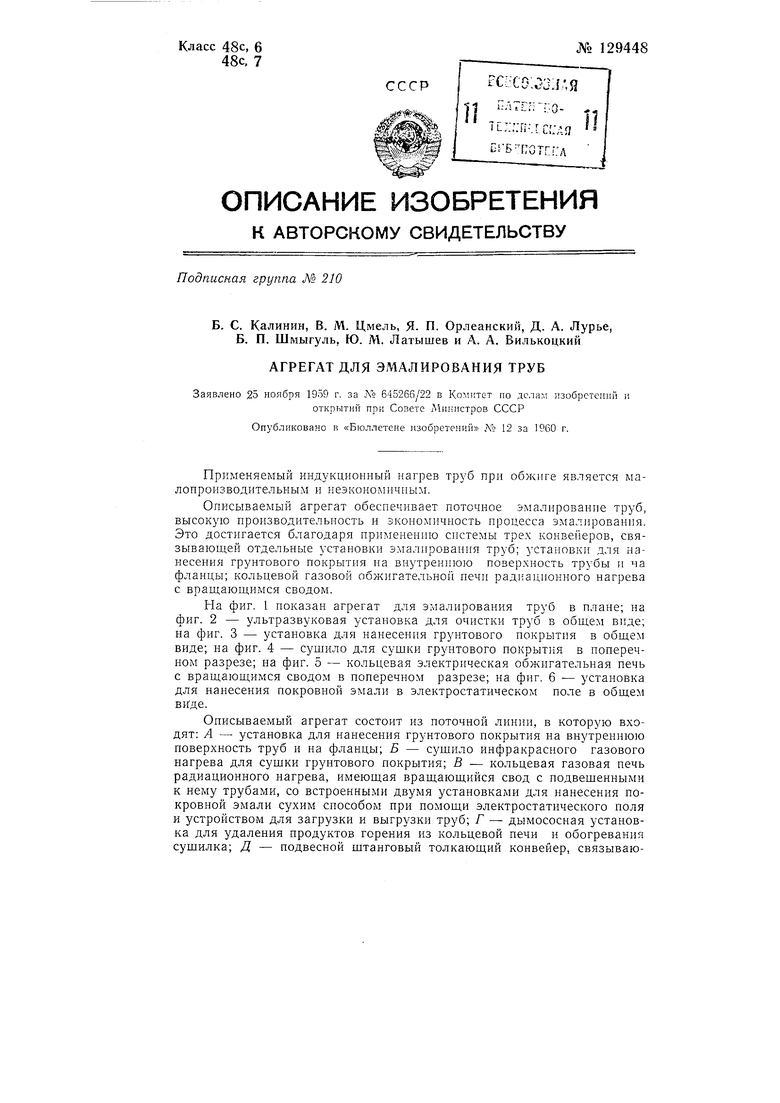

На фиг. 1 показан агрегат для эмалирования труб в плане; на фиг. 2 - ультразвуковая установка для очистки труб в общем виде; на фиг. 3 - установка для нанесения грунтового покрытия в общем виде; на фиг. 4 - сущило для сушки грунтового покрытия в поперечном разрезе; на фиг. 5 - кольцевая электрическая обжигательная печь с вращающимся сводом в поперечном разрезе; на фиг. б - установка для нанесения покровной эмали в электростатическом поле в общем виде.

Описываемый агрегат состоит из поточной линии, в которую входят: А - установка для нанесения грунтового покрытия на внутреннюю поверхность труб и на фланцы; Б - сущило инфракрасного газового нагрева для сущки грунтового покрытия; В - кольцевая газовая печь радиационного нагрева, имеющая вращающийся свод с нодвещенными к нему трубами, со встроенными двумя установками для нанесения покровной эмали сухим способом при помощи электростатического поля и устройством для загрузки и выгрузки труб; Г - дымососная установка для удаления продуктов горения из кольцевой печи и обогревания сущилка; Д - подвесной щтанговый толкающий конвейер, связываю№ 129448- 2 щий указанные установки в единый технологический поток и производящий подачу готовых эмалированных труб в камеру охлаждения, на участок контроля и на склад. Кроме того, предусмотрена установка Е для очистки труб в кислотной среде с введением в нее ультразвуковых колебаний, которая соединена с основной технологической линией манипулятором, подающим трубы с конвейера ультразвуковой установки на щтанговый толкающий конвейер.

Описываемая конвейерная линия эмалирования труб обеспечивает следующие технологические операции: очистку труб после приварки фланцев и отжига; нанесение грунтового покрытия; сушку грунтового покрытия, обжиг грунтового покрытия; нанесение первого слоя покрывной эмали сухим методом; обжиг первого слоя покрывной эмали; нанесение второго слоя покрывной обжиг второго слоя покровной эмали; охлаждсьис изде.лцй в охладительной камере; транспортирование эмалироваиных труб к месту контро;1я и на склад готовой продукции.

Трубы на траверсе / с пиевмоиодъемпиком 2 и подвеской 3 по подвесному толкающему конвейеру 4 направляются к ультразвуковой установке, сходя с основной линии конвейера. Установка выполнена в виде ванны 5 с раствором кислоты, в дио которой встроены магнитострнкциопные преобразователи 6, возбуждающие ультразвуковые колебания в моющей среде. Для интенсификации процесса очистки предусматривается принудительная циркуляция моющего раствора с очисткой его от образующегося шлама. На верхнем обрезе ванны установлен калорифер, через который нроходит струя воздуха для сущки труб. После очистки автоматически срабатывает пневмоподъемник 2, и поднятая подвеска 3 с очищенными трубами подается на основную ветку конвейера, по которому направляется к манипулятору. Манипулятор при подходе траверсы забирает с конвейера трубы в магазинное устройство и устанавливает их на подвесной толкающий щтанговый конвейер.

Установка А для нанесения грунтового покрытия состоит из двух частей: подвижной и -неподвижной. Подвижная часть состоит из бака 7 для грунтовой эмали, мещалки 8 с электродвигателем, грунтонаносителем 9 и двух штанг 10. Неподвижная часть имеет онору 11, подъемник 12, фиксаторы 13 и направляющие 14.

При поступлении в установку труба фиксируется при помощи фиксаторов 13. При этом неподвижный конусный упор 15 верхней плиты 16 и подвижный нижний конусный упор 17 опоры // прижимают верхний и пинспнй фланцы трубы. При достил ;ении грунтонаносителем 9 крайнего нижнего положения грунтовая эмаль под давлением сетевого воздуха начинает распыляться. При этом происходит автоматический подъем грунтонаносителя 9, н эмаль равномерно покрывает внутреннюю поверхность трубы. Нижний фланец трубы покрывается эмалью окунанием в ванну подвижного нижнего конусного упора 17. Верхний конец фланца трубы покрывается грунтовой эмалью при помощи распылителя (грунтонаносителя) 9. После нанесения грунтового покрытия прекращается подача воздуха, конусный упор опускается, срабатывают фиксаторы 13, и труба автоматически подается в сушило.

Сущка грунтового покрытия производится в сущиле Б инфракрасного газового нагрева. Сушило представляет собой проходную камеру с излучающими панелями 18, расположенными вдоль продольных стен. Стены и свод сушила выполнены из панелей, заполненных шлаковатой 19. Сушило обвязано жестким каркасом 20, который является несущим для штангового толкающего конвейера, подающего и выдающего из сушила эмалируемые трубы. Оно установлено на фундаменте, в котором под излучающими панелями 18 проходят два проточных канала 21. По этим каналам продукты горения из кольцевой печи В поступают в излучающие панели 18. Циркуляция газов в панелях 18 сушила осуществляется дымососной установкой Г, расположенной рядом.

После сушки грунтового покрытия трубь авто.матичсчки подаются в кольцевую газовую обжигательную печь радиационного нагрева или в печь с электронагревом.

В качестве нагревательных элементов предусмотрены плоские нихромовые спирали 22, укладываемые на внутреннюю поверхность зон нагрева с обеих сторон. Печь представляет собой непрерывно действующий агрегат с вращающимся сводом, на котором подвешиваются эмалируемые трубы, и имеет три зоны. Одна зона для обжига грунтового покрытия и две - для обжига покровной эмали. В зонах нагрева печи установлены металлические радиационные трубы.

Газ сжигается внутри радиационных труб, стенки которых являются излучателями тепла. Из радиационных труб продукты горения удаляются в вертикальный канал, расположенный в центре печи, из которого затем направляются по системе каналов в сушило для его обогрева. Необходимое разрежение для работы радиационных труб и удаления продуктов горения создается ды.мососной установкой Г. Свод печи вращается от реечного редуктора, работаю1цего на сжатом воздухе. Вся работа агрегата подчинена работе свода иечи. Движение свода прерывистое.

После первого обжига трубы снимаются трубосъемником и подаются на установку для нанесения покровной эмали сухим сиособом в электростатическом поле.

Работа установки заключается в том, что после поворота свода печ:и на один шаг обожженная труба устанавливается против щели в печи. Трубосъемник подается в щель печи и при обратном движении параллельными направляющими захватывает трубу. Верхний нижни фиксаторы устанавливают ось трубы соосио сетчатому электроду 23 для опудривания. Затем труба прижимается верхней поперечиной 24. Колонки и сетчатый электрод 23 опускаются внутрь трубы, после чего на электрод подается напряжение от генератора и включаются вибраторы 25, которые интенсифицируют процесс нанесения пудры. Электрод 23 вытягивается из трубы, поднимается поперечина 24, фиксаторы освобождают трубу, трубоукладчик укладывает ее в кассету кольцевого свода и кольцевой свод делает следующий поворот.

В кольцевую печь встроены две установки для нанесения покрывной эмали сухим методом. Из печи труба попадает в щель, устанавливается на штанговый конвейер, проходит охладительную камеру и поступает на склад готовой продукции.

Штанговый конвейер Д для подачи труб состоит из двух направляющих рельсов, подвешенных на колоннах, гидропорщневого механизма со штангой и механизма поворота штанги. Штанга имеет жесткие захваты, которыми осуществляется подача труб. Штанга устанавливается в направляющих роликах. Работа конвейера пульсирующая.

Для автоматизации агрегата и согласования ритма работы его огдельных узлов предусматриваются автоматические устройства, действующие по принципу программного управления.

- 3 -№ 129448

№ 129448- 4 Предмет изобретения

1.Агрегат для эмалирования труб, состоящий из установок для очистки труб, нанесения грунтового покрытия и покрывной змали, сушила для сушки грунтового покрытия и печи для обжига труб, отличаюш;ийся тем, что, с целью обеспечения поточного эмалирования труб, в нем применена система трех конвейеров, состояш,ая из подвесного цепного толкающего конвейера, осуществляющего транспортировку траверсы с трубами по магистрали, находящейся над ванной для очистки труб, подвесного штангового толкающего конвейера, связанного с подвесным цепным толкающим конвейером нри помощи манипулятора и транспортирующего трубы внутри сушила и подающего их к третьему кольцевому конвейеру, находящемуся внутри обжигательной печи, связанной со штанговым конвейером трубоукладчиками.

2.Агрегат по н. 1, отл и ч а ю щи и с я тем, что, с целью нанесения грунтового покрытия на внутреннюю поверхность трубы и на фланцы, в нем применена установка, осуществляющая нанесение грунтового слоя под давлением 4 атм порщневым насосом с дозирующим устройством и сетчатой иглой, совершающей возвратно-поступательное движение.

3.Агрегат по п. 1, отличающийся тем, что, с целью обжига грунтового покрытия и покровной эмали на трубах, в нем применена

кольцевая газовая обжигательная печь радиационного нагрева с вращающимся сводом и с подвешенными к нему трубами, со встроенными двумя установками для нанесения покровной эмали и устройством для загрузки и выгрузки труб и снабженная тремя зонами для загрузки и выгрузки труб и снабженная тремя зонами нагрева, из которых одна зона служит для обжига грунтового покрытия и две зоны для обжига покровной эмали.

4.Видоизменение агрегата по п. 3, отличающееся тем, что его выгоняют с кольцевой электропечью с вращающимся сводом.

ПНРЩ

Физ f

fus 4

..- . -п

Жидкость

воздух

Фиг S

| название | год | авторы | номер документа |

|---|

Авторы

Даты

1960-01-01—Публикация

1959-11-25—Подача