113

Изобретение относится К ,- тельной технике и может использоваться для контроля герметичности внутренних оболочек криогенно-вакуумных установок.

Цель изобретения - повышение чувствительности и достоверности испытаний путем исключения перекрытия малых течей жидкостью и обеспеченил выявления скрытых дефектов у а также обеспечение локализации течи путем локального раскрытия

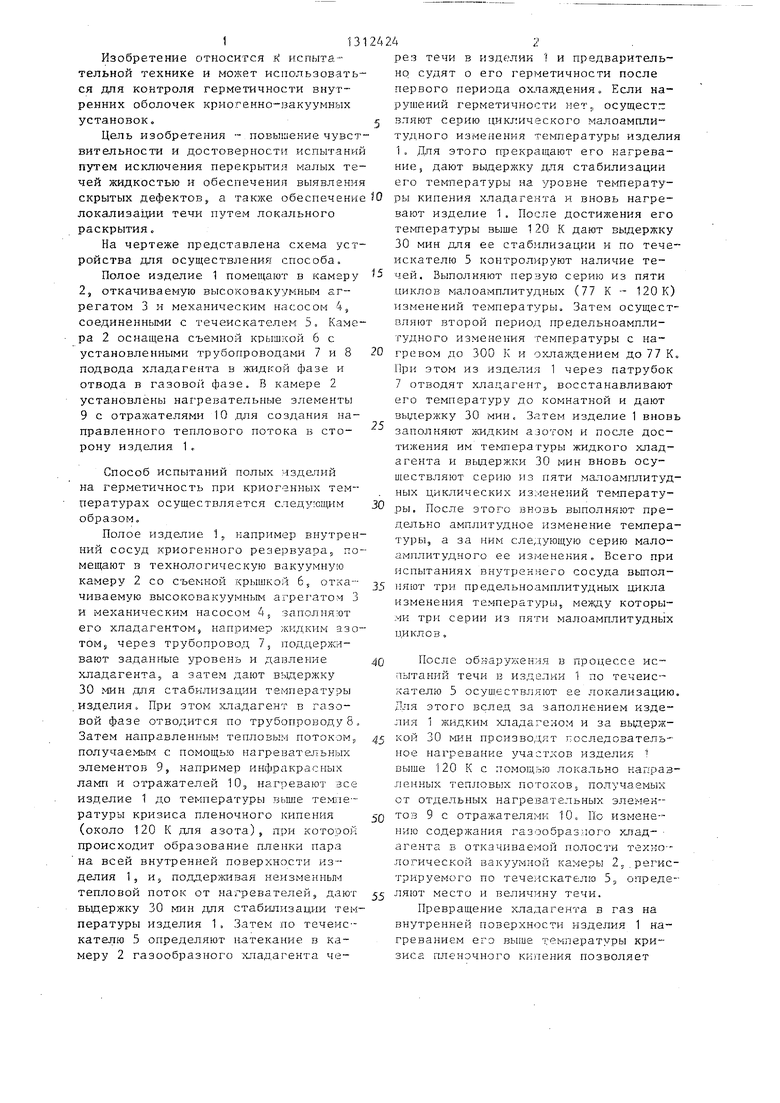

На чертеже представлена схема устройства для осуществления способа.

Полое изделие 1 помещают в камеру 2, откачиваемую высоковакуумньп 1 агрегатом 3 и механическим насосом 4, соединенными с течеискателем 5. Камера 2 оснащена съемной крышкой 6 с установленными трубопроводами 7 и 8 подвода хладагента в жидкой фазе и отвода в газовой фазе. В камере 2 установлены нагревательн з1е элементы 9 с отрах ателями 10 для создания направленного теплового потока в сторону изделия 1 с

Способ испытаний полых издеаий на герметичность при криогенных температурах осуществляется следующим образом.

Полое изделие 1. например внутренний сосуд криогенного резервуара, помещают н технологическую вакуумну о камеру 2 со съемной крышкой 6, отка-- чиваемую высоковакуумным агрегатом 3 и 1 1еханическим насосом 4, заполняют его хладагентом, например ,ким аэо- TOMj через трубопровод 7, поддерживают заданные уровень и давление хладагента, а затем дают вьщержку 30 мин .цля стабилизации температуры изделия, При этом хладагент в газовой фазе отводится по трубопроводу 8 , Затем направленным тепловьгм потоком, получаемым с помощью нагревател:ьных элементов 9, например инфракрасных ламп и отражателей 10, нагревают зсе изделие 1 до температуры вьшзе TeMJ:ie- ратуры кризиса пленочного кипения (около 120 К для азота), при которой происходит образование пленки пара на всей внутренней поверхности изделия 1, Ид пoддepжIiвaя неизменньпу тепловой поток от нагревателей, дают вьщержку 30 мин для стабилизации температуры изделия 1 Затем по течеис-- кателю 5 определяют натекание в камеру 2 газообразного ;}слад,агента че

2

рез течи в изделии 1 и предварительно судят о его герметичности после первого периода охлаждения. Если нарушений герметичности нет. осущест

вляют серию циклического малоамплитудного изменения температурь изделия 1, Для этого прекращают его нагревание, дают выдержку для стабилизации его температуры на уровне температуры кипения хладагента и вновь нагревают изделие 1. После достижения его температуры выше 120 К дают вьщержку 30 мин для ее стабилизации и по тече- ис ателю 5 контролируют наличие течей. Выполняют первую серию из пяти циклов малоамплитудных (77 К - 120 К) изменений температуры. Затем осуществляют второй период предельноампли- тудного изменения температуры с нагревом до 300 К и охлаждением до 77 К. При этом из изделия 1 через патрубок 7 отводят хладагент, восстанавливают его температуру до комнатной и дают выдержку 30 мин. Затем изделие 1 вновь заполняют жидким азотом и после достижения им температуры жидкого хладагента и вьщержки 30 мин вновь осуществляют серию из пяти малоамплитудных циклических изменений темлературы. После этого вновь выполняют предельно амплитудное изменение температуры, а за ним сле,1ующую серию малоамплитудного ее изменения. Всего при испытаниях внутреннего сосуда выпол15Я10Т три предельноамнлитудных цикла изменения температуры, между которыми три серии из пяти малоамплитудных и лкпов.

После обнаружения в процессе испытаний течи в изделии 1 по течеис- кателш 5 осуществляют ее локализацию. Для этого вслед за заполнением изделия 1 жидким хладагеном и за выдержкой 30 мин производят последовательное нагревание участков изделия t выше 120 К с помощью локально нагфаз- ленных тепловых потоков; получаемых от отдельных нагревательных элементоз 9 с отражателями 10, По изменению содержания газообразного хлад- агента в откачиваемой полости техко-- логичесрсой вакуумной камеры 2,. регистрируемого по течеискателю 5 определяют место и величину течи.

Превращение хладагента в газ на внутренней поверхности изделия 1 нагреванием его выше температуры кризиса пленочного кипения позволяет

повысить чувствительность и достоверность испытаний за счет создания пристеночного газового слоя и увеличения благодаря этому расхода через течи значительно менее плотного хлад агента в газофазовой фазе по сравнению с расходом жидкого хладагента, когда нагревание изделия 1 не производится. Кроме того, при этом исключается перекрытие малых течей плотным хладагентом в жидкой фазе.

Осуществление предварительного контроля изделия. 1 позволяет определять его герметичность в целом после первого охлаждения до температуры жидкого хладагента, когда образование течей наиболее вероятно.

Циклическое малоамплитудное изменение температуры изделия 1 позволяет воспроизводить при испытаниях экс плуатационные изменения температуры в пределах нескольких десятков градусов, например, вызываемые сливом и заполнением изделия 1 жидким хладагентом без отогрева его до комнат- ной температуры. При этом возникают температурные напряжения в конструкции изделия 1, способствующие выявлению соединений со скрытыми дефектами.

I

Периодическое предельноамплитудное изменение температуры изделия 1 позволяет воспроизводить при испытаниях зксплуататдионные изменения температуры от комнатной до предельной эксплуатационной криогенной, например, после относительных редких отогревов до комнатной те шературы для профилактических осмотров и контроля При этом также возникают температур- ные напряжения в конструкции изделия способствующие выявлению соединений со скрытыми дефектами.

Сочетание единичных испытательных периодов предельноамплитудных изме- нений температуры с сериями из значительно большого количества малоамплитудных циклов позволяет эффективно имитировать эксплуатационный режим изменения температуры и выяв- лять дефектные соединения в ходе испытаний Выполнение при испытаниях только предельноампичитудных изменений температуры очень трудоемко и требует больших расходов хладагента, а выполнение только малоамплитудных испытательных изменений температуры не создает значительные температурные нагрузки на соединения испытуе

мого изделия 1. Количество испытательных циклов каждого вида выбирается как определенный процент, напри мер 1-10% общего эксплуатационного количества циклов каждого вида.

Последовательное нагревание отдельных участков иэделия выше температуры кризиса пленочного кипения позволяет резко увеличивать расход газообразного хладагента через течь в зоне нагрева гю сравнению с расходом через ту же течь хладагента в жидкой фазе до выполнения нагрева и по изменению содержания газообразного хл адагента :в вакуумной камере определять место и величину течи.

Использование температуры кризиса пленочного кипения в качестве предельной при испытательном изменении температуры позволяет получать газовую планку хладагента на внутренней поверхности изделия при минимальной плотности теплового потока от внешних нагревателей из-за ухудшения теплоотдачи от поверхностей изделия через газ.

Формул а

изобретения

1.Способ испытания полых изделий на герметичность при криогенных температурах, по которому заполняют изделие жидким шадагентом, превращают часть его Б пар, измеряют количество пара снару:«и изделия и по нему судят о степени герметичности изд&ппя,

о т л и ч а ю щ и и с я тем, что, с целью повьпиен1- я чувствительности и достоверности, превращение части хладагента в пар осуществляют путем нагрева изделия до температуры выше температуры кризиса пленочного кипения хладагента,

2.Способ по П.1, отличающийся тем, ITO после измерения количества пара периодически изменяют температуру изделия в пределах эксплуатационных температур, в промежутках между периодам-1 циклически изменяют температуру изделия с меньшей амплитудой от температуры жидкого хладагента до температуры выше температуры кризиса пленочного кипения и одновременно непрерывно измеряют количество пара хпадагента снаружи изделия.

3.Способ по ПП.1 и 2, отличающийся тем, что, с целью локализации течи, после определения

513124246.

степени герметичности охлаждают из- , температуры кризиса пленочного кипе- делие до температуры жидкого хпад- ния и по изменению количества пара агента,, последовательно нагревают хладагента снаружи изделия судят о участки изделия до температуры выше месте и величине течи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания полых изделий на герметичность при криогенных температурах | 1988 |

|

SU1566241A1 |

| Способ испытания полых изделий на герметичность при криогенных температурах | 1991 |

|

SU1815600A1 |

| Способ определения мест негерметичности изделий | 1986 |

|

SU1312423A1 |

| Устройство для испытания на герметичность соединений труб с трубной решеткой | 1988 |

|

SU1566240A1 |

| Устройство для контроля герметичности изделий | 1986 |

|

SU1413468A1 |

| Способ контроля герметичности емкостей при криогенной температуре | 1976 |

|

SU1795320A1 |

| Стенд для испытания на герметичность | 1980 |

|

SU932331A1 |

| Способ испытания изделий на герметичность в вакууме при криогенных температурах | 1990 |

|

SU1728696A1 |

| Вакуумная система течеискателя | 1991 |

|

SU1779961A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЕМКОСТЕЙ, РАБОТАЮЩИХ В ВАКУУМЕ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 1999 |

|

RU2172481C2 |

Изобретение относится к области контроля герметичности оболочек крио- генно-вакуумных установок и позволяет повысить чувствительность и достоверность испытаний-. Изделие 1 помещают в вакуумную камеру 2, заполняют его хладагентом. Направленным тепловым потоком от нагревательных элементов 9 с отражателями 10 нагревают изде Jt лие 1 до температуры, выше температуры кризиса пленочного кипения хладагента, при которой на внутренней поверхности изделия 1 образуется пленка пара. По течеискателю 5 определяют натекание в камеру 2 паров хладагента. Если нарушений герметичности нет, осуществляют периодическое предельно амплитудное изменение температуры изделия 1 в пределах эксплуатационных температур, а между периодами - циклическое малоамплитудное изменение температуры изделия 1 от температуры кипения .хладагента до температуры, выше температуры кризиса пленочного кипения. После определения степени негерметичности место течи определяют путем локального последовательного нагрева изделия 1. 2 з.п. ф-лы, 1 ил. с S (Л 10 / J оо ю 4 ю 4

| СПОСОБ ИСПЫТАНИЯ ЕМКОСТЕЙ НА ПРОЧНОСТЬ | 0 |

|

SU233985A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-23—Публикация

1986-01-14—Подача