Изобретение относится к контролю и может быть использовано в научных исследованиях и технике, где требуется находить оптимальные периоды технического обслуживания изделия и необходимый запас резервных элементов.

Цель изобретения - повьппение точности устройства путем определения периода технического обслуживания, обеспечивающего минимум коэффициента простоя изделия, а также определения неббходимого числа резервных элементов для функционирования изделия в течение заданного времени.

Все материальные обьекты (изделия) обладают ограниченным ресурсом жизнедеятельности, который они расходуют в процессе функционирования. В качестве таких ресурсов могут быть: энергоресурсы, надежностные ресурсы и другие.

Изделие прекращает целевое функционирование, когда у него израсходуется ресурс или наступит отказ. Увеличить время полезного функционирования изделия можно путем увеличения запаса ограниченного ресурса, повьшения надежности изделия и введения рационального по срокам контроля и технического обслуживания изделия, в результате чего обнаруживаются и устраняются отказы.

Критерием оптимизации периода контроля и технического обслуживания .изделия в предлагаемом устройстве является минимум коэффициента простоя изделия, Чем меньше коэффициент простоя, тем больше время, в течение

которого изделие функционирует полез- о способности изделия на заданное врено (по целевому назначению), тем вы- . ше его надежность,

В процессе эксплуатации изделия его элементы могут заменяться. Причем замена может производиться по наработке во время плановых сеансов технического обслуживания изделия с периодом t или между плановыми сеансами технического обслуживания при возникновении отказов.

Считаем, что в результате планового технического обслз живания или технического обслуживания,, связанного с устранением отказа, состояние изделия обновляется. При этом на плановое техническое обслуживание рас- ходуется в среднем время t, а на -Техническое обслуживание, связанное

45

50

55

мя Т.

Пусть задано время активного существования изделия Т, т.е. время, в течение которого изделие не только функционирует полезно, но и может находиться в состояниях отказа, контроля и технического обслуживания. Известны также значения времени t и t, расходуемого на замену элементов в изделии.

Для определения оптимального периода контроля и технического обслуживания изделия используют, соотношение баланса на времени Т

,P(t)(r)Jj (1)

где t - сре,цнее время полезного

функционирования изделия на периоде С.

с устранением отказа, в среднем расходуется время tj.

После любой замены элементов очередное техническое обслуживание планируется через время 1, Возникает вопрос, сколько необходимо иметь резервных элементов для поддержания изделия в работоспособном состоянии на заданном времени Т и каким должен

быть период t, обеспечивающий минимум коэффициента простоя изделия.

Если Р - вероятность безотказной работы изделия за время, равное периоду т, т,е, вероятность того, что

замена элемента изделия будет производиться во время планового технического обслуживания; (f), тогда вероятность отказа, а следовательно, замены элемента изделия до истечения

времени Г будет

Q(O 1P(T).

Очевидно, что при уменьшении значения 1 возрастает вероятность РСг)

и увеличивается расход элементов, заменяемых в плановые сеансы технического обслуживания. При увеличении значения Т P(l ) уменьшается, но возрастает вероятность отказа (Q(T)) и

расхода элементов на устранение отказов в промежутках между сеансами технического обслуживания.

Следовательно, целесообразно определить такой период контроля и

технического обслуживания, который дает минимум коэффициента простоя изделия, и на основе этого найти число резервных элементов, минимально необходимое для поддержания работо5

0

5

мя Т.

Пусть задано время активного существования изделия Т, т.е. время, в течение которого изделие не только функционирует полезно, но и может находиться в состояниях отказа, контроля и технического обслуживания. Известны также значения времени t и t, расходуемого на замену элементов в изделии.

Для определения оптимального периода контроля и технического обслуживания изделия используют, соотношение баланса на времени Т

,P(t)(r)Jj (1)

где t - сре,цнее время полезного

функционирования изделия на периоде С.

Его величину можно определить, используя вероятность безотказной ра- бод-ы изделия, следующим образом t

fp(t)dt; ii - число возможных сеан- .

о5

сов контроля и технического обслуживания изделия за время Т (среднее число заменяемых (резервнь1х) элементов .

Козффициент простоя - это отногае- JQ ние времени простоя (времени, расходуемого на замены элементов) ко всему времени активного существования изделия, т.е,

(.fl-P(t)j 5 параметр t, на второй вход первого

fiIE +t7pF)(T)jj

сумматора 4, на первый вход которог как и на второй вход сумматора 6, с второго входа устройства поступает параметр t.

t2.iiti-tzlP 2)

t + t2+t(t,-ti, )P( L)

Оптимальный период контроля и 20 технического обслуживания 1 зделия определяется из условия К( ;)минКр (с), т.е.

ti±ai::t. s

Пг tф+t,,+ (t,-t,)p(.)J

В сумматоре 4 реализуется разность () и подается на -вход блока.5 умножения. Результат перем жения РСТ.-) () из блока 5 пер дается во второй сумматор 6, где складывается с параметрами t. Пол ченная сумма tj+( ) Р(Т.) с вы хода сумматора 6 подается на вторы входы второго блока 7 деления и сум матора 8. В интеграторе 3 формируе

Найдя оптимальный период и соответствующее ему минимальное значение коэффициента простоя изделия на заданном времени Т, можно определить 30 сигнал, соответствующий среднему п - среднее число р ервных элемен- времени полезного функционирования тов, необходимых для замены в течение времени Т, используя соотношение (1) Т

изделия tф на С; , и передается на первый вход сумматора 8. Си

п г

,P(t)+tiCl-P(T)J

35

нал, соответствующий сумме t j+tj+ (t,-t )Р(С. ) с выхода сумматора 8

поступает на первые входы блоков 7 9 деления. На второй вход первого олока 9 деления с первого входа уст ройства поступает параметр Т. Резул тат деления, соответствующий средне му числу резервных элементов

(,)P(C)

Предлагаемая модель определения оптимального по критерию минимума коэффициента простоя, периода технического обслуживания изделия и числа резервных элементов, минимально необходимых для замен в течение заданного времени активного существовния изделия, может быть реализована

аппаратурно. I

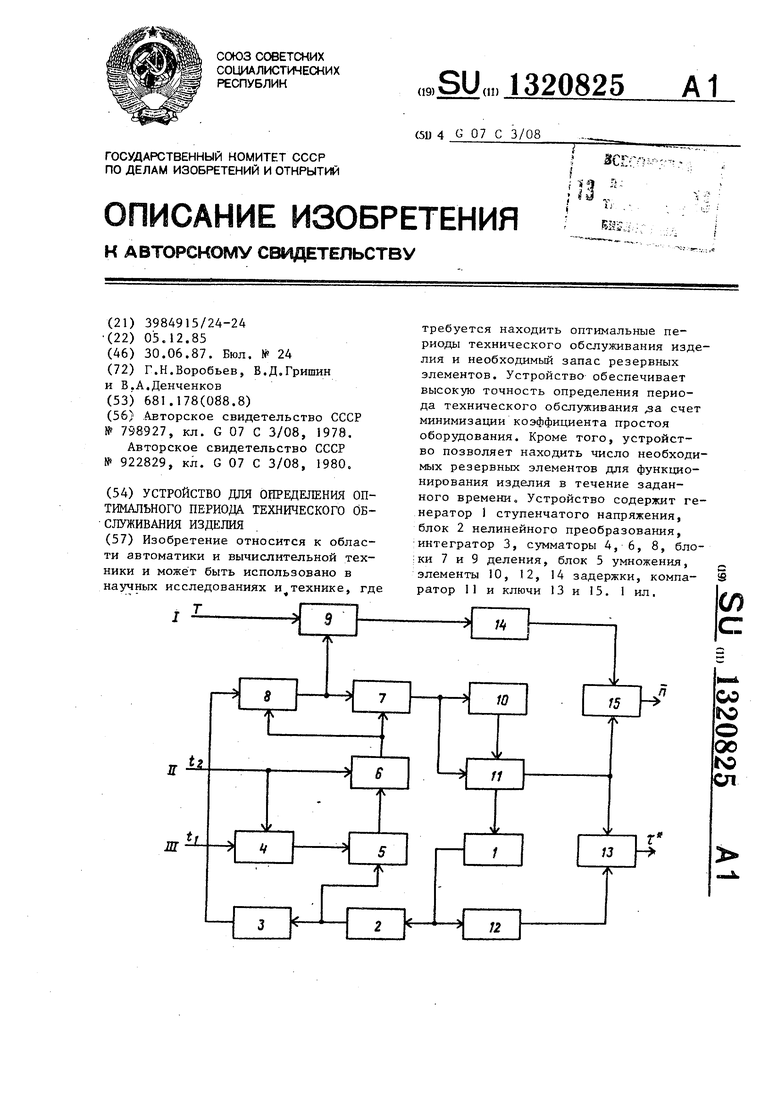

На чертеже приведена блок схема устройства.

Устройство содержит генератор I ступенчатого напряжения, блок 2 нелинейного преобразования, интегратор 3, третий сумматор 4, блок 5 умножения, первый сумматор 6, второй блок 7 деления, второй сумматор 8, первый блок 9 деления, второй элемент задержки 10, компаратор 11, третий элемент 12 задержки, первый

ключ 13, первый элемент 14 задержки, второй ключ 15.

Устройство работает следующим образом.

Генератор 1 с шагом л задает в порядке нарастания последовательность возможных значений времени Г- контроля и технического обслуживания изделия Tj , 1 1,2,3.

При каждом значении в блоке 2 формируется функция Р(Т.) и подается в интегратор 3 и на второй вход блока 5 умножения. В то же время, с третьего входа устройства поступает

параметр t, на второй вход первого

сумматора 4, на первый вход которого как и на второй вход сумматора 6, с второго входа устройства поступает параметр t.

В сумматоре 4 реализуется разность () и подается на -вход блока.5 умножения. Результат перемножения РСТ.-) () из блока 5 передается во второй сумматор 6, где складывается с параметрами t. Полученная сумма tj+( ) Р(Т.) с выхода сумматора 6 подается на вторые входы второго блока 7 деления и сумматора 8. В интеграторе 3 формируется

сигнал, соответствующий среднему времени полезного функционирования

сигнал, соответствующий среднему времени полезного функционирования

изделия tф на С; , и передается на первый вход сумматора 8. Сигсигнал, соответствующий среднему времени полезного функционирования

нал, соответствующий сумме t j+tj+ (t,-t )Р(С. ) с выхода сумматора 8

поступает на первые входы блоков 7 и 9 деления. На второй вход первого олока 9 деления с первого входа устройства поступает параметр Т. Результат деления, соответствующий среднему числу резервных элементов

Т

ф. (t7-t2-TP(tp

с выхода первого блока 9 деления по- ается на вход элемента 14 задержки. Во втором блоке 7 деления вычисяется величина коэффициента простоя

К . tiiit -ti p j)

t. +t, + (t,-t2)P( ri)

-fj - - -2

подается, на вход элемента 10 задержки и на второй вход компаратора 11. В это же время на второй вход компаратора 11 поступает задержанный на один такт работы устройства сиг- нал, соответствующий коэффициенту

простоя Кп,.., .

Таким образом, в каждый момент времени работы устройства в компараторе 11 сравниваются между собой два значения коэффициента простоя Кр и К „ ., одно из которых соответствует текухчему, а другое - предшествующему CjM .

Если в результате сравнения оказывается, что ,, то с первого выхода компаратора 11 на вход генератора 1 поступает управляющий сигнал на выдачу очередного значения периода

4.

. Весь процесс

вычислений повторяется, но уже с новым значением периода . В противном случае, т.е. при К„|7Кц;.1 управляющий сигнал появляется на втором выходе компаратора 11 и поступает на разрушающие входы ключей.13 и 15. Это соответствует окончанию процесса определения оптимального fte- риода технического обслуживания изделия. При этом сигнал генератора 1, задержанный элементом 12 задержки на один такт работы устройства, Г,-,, соответствукнций минимальному значений) коэффициента простоя K.-.i, через ключ 13 поступает на первьй вход устройства. Это и будет оптимальньш пе риод, т.е. Т}., Г. I

.В то,же время значение п. с выхода элемента 14 задержки через ключ 15 поступают на второй вход устройства. ,На этом работа устройства заканчивается.

Ф-ормула изобретения

Устройство для определения оптимального периода технического обслуживания изделия, содержащее генератор ступенчатого напряжения, выход которого соединен с входом блока нелинейного преобразования, выход

Редактор И.Касарда

Составитель Н,Ваганова Техред Н.Глущенко

Заказ 2661/52 Тираж 469Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

которого подключен к входу интегратора, первый ключ, блок умножения, выход которого соединен с первым вхо- дом первого сумматора, второй сумматор, выход которого подключен к первому входу первого блока деления,второй вход которого является первым входом устройства, выход первого блока деления через первый элемент задержки соединен с входом второго ключа, второй элемент задержки, вьпдэд которого подключен, к первому входу компаратора, первый выход которого соединен с управляющим входом генератора 5 ступенчатого напряжения, второй вы- . ход компаратора подключен к управляющим входам ключей, выходы которых являются выходами устройства, отличающее ся тем, что, с целью повышения точности устройства, в него введены второй блок деления, третий элемент задержки и третий сумматор, объединенные второй вход первого сумматора и первый вход третьего сумматора являются вторым входом устройства, второй вход третьего сумматора является третьим входом устройства, выход интегратора соединен с первым входом второго сумматора, выход которого подключен к первому входу второго блока деления, выход которого соединен с входом второго элемента задержки и с вторым входом компаратора, выходы третьего сумматора и блока нелинейного преобразования подключены соответственно к первому и второму входам блока умножения, выход первого сумматора соединен с вторыми входами второго сумматора и второго блока деления, выход генератора ступенчатого напряжения через третий элемент задержки подключен к входу первого ключа.

5

5

0

Корректор И. Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения оптимального периода технического обслуживания изделия | 1988 |

|

SU1617453A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2004 |

|

RU2279712C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ОБСЛУЖИВАЕМЫХ ИЗДЕЛИЙ | 2012 |

|

RU2525754C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361276C1 |

| Устройство для определения оптимального периода технического обслуживания изделия | 1990 |

|

SU1767508A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2001 |

|

RU2206123C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОГРАММЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2007 |

|

RU2358320C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2347272C1 |

| Устройство для определения оптимального периода технического обслуживания изделий | 1990 |

|

SU1800467A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2001 |

|

RU2228541C2 |

Изобретение относится к области автоматики и вычислительной техники и может быть использовано в научных исследованиях и технике, где Ш требуется находить оптимальные периоды технического обслуживания изделия и необходимый запас резервных элементов. Устройство обеспечивает высокую точность определения периода технического обслуживания а счет минимизации коэффициента простоя оборудования. Кроме того, устройство позволяет находить число необходи- Mbix резервных элементов для функционирования изделия в течение заданного времени. Устройство содержит генератор i ступенчатого напряжения, блок 2 нелинейного преобразования, :интегратор 3, сумматоры 4, 6, 8, блошки 7 и 9 деления, блок 5 умножения, элементы 10, 12, 14 задержки, компаратор I1 и ключи 13 и 15. 1 ил. S (Л со ISD о 00 to ел

| Устройство для определенияОпТиМАльНОгО пЕРиОдА КОНТРОляи ТЕХНичЕСКОгО ОбСлужиВАНияиздЕлия | 1978 |

|

SU798927A1 |

| Авторское свидетельство СССР № 922829, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-06-30—Публикация

1985-12-05—Подача