содержит также Д 5 давления в коллекторе подачи жидкого аммиака, связанный с, одним из входов делителя, другой вход которого подключен к первому задатчику 14. Выход делителя 6 соединен с одним из входом формирователя (Ф) 9 компенсирующего сигнала через пороговый элемент 7, а с другим входом Ф 9 - через функциональный

Изобретение относится к автоматическому управлению процессом синтеза аммиака в производстве аммиака из природного и коксового газов и может быть использовано в промышленности 5 по производству минеральных удобрений и в химической промышленности.

Цель изобретения - повышение производительности агрегата синтеза аммиака за счет повышения качества регулирования температуры смеси на выходе аммиачного испарителя.

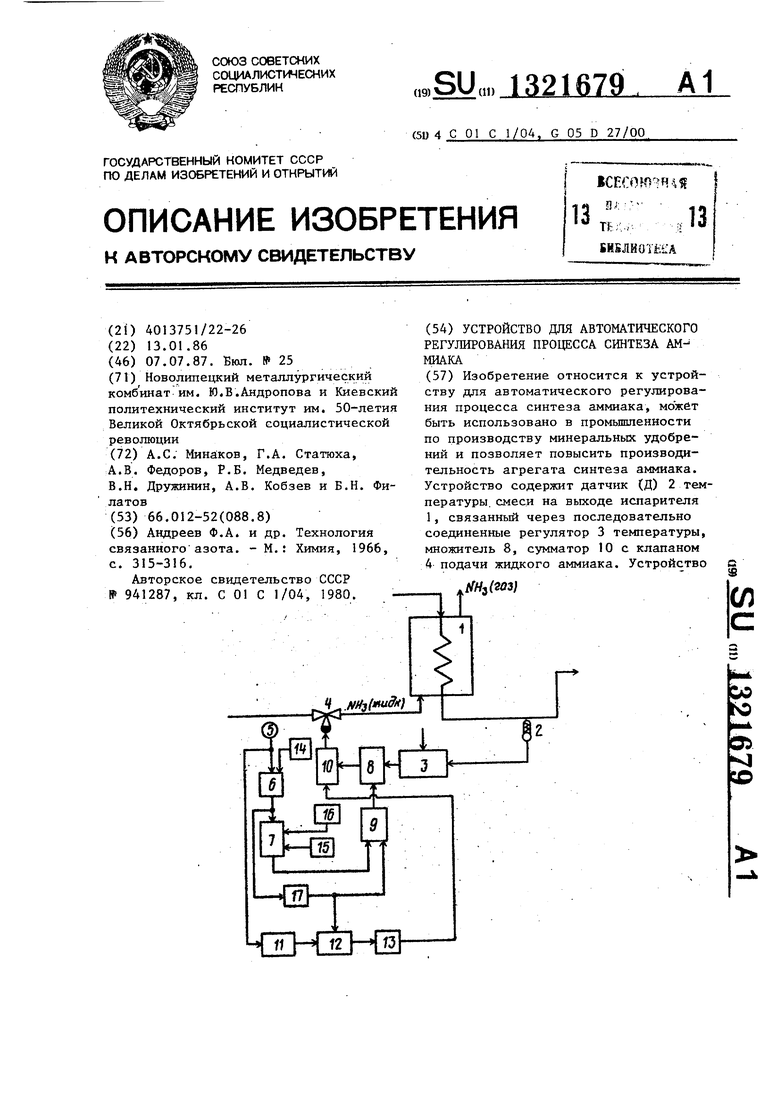

На чертеже приведена блок-схема устройства.

Устройство содержит - аммиачньш ис;- -5 паритель 1, измеритель 2 температуры смеси на выходе аммиачного испаритея, регулятор 3 температуры, вентиль

4подачи жидкого аммиака, измеритель

5давления в коллекторе подачи жидко- 20 го аммиака, делитель 6, пороговый элемент 7, множитель 8, формирователь

9 компенсирующего сигнала, сумматор 10, компенсатор 11, блок 12 корре---- ции, фильтр 13 первьш, второй и третий задатчики 14, 15 и 16 и функциональный блок 17.

Измеритель 2 температуры смеси на выходе аммиачного испаритепя может 30 быть реализован на базе датчика с термопарой. Регулятор 3 при реализации на УВМ может иметь ПИД структуру. Вентиль 4 подачи жидкого аммиака предназначен дпя изменения подачи - жидкого аммиака в г1ммиачньй, испаритель. Измеритель 5 давления в коллекторе подачи жидкого аммиака может быть реализован на базе манометра. Делитель 6 предназначен для формиро- 40 вания величины соотношения А, равного частному от деления эталонного давблок 17. Выход Ф 9 связан с другим входом мнржитбля 8. Другие вхол порогового элемента 7 подключены iv а- датчикам 15 и 16. Выход Д 5 давления через последовательно соединенные компенсатор I I блок 12 коррекции и фи:пьтр 3 подключен к другому входу сумматора 10. 1 ил.

ления Р, на давление Р в коллекторе подачи жидкого амьшака. Пороговый элемент 7 предназначен для вьщачи позиционного сигнала S в случае существенных нарушений по величине соотмо- шения А, при этом А сравнивается с ограничениями Н и В, подаваемыми на второй и третий входы элемента 7. Если существенных нарушений по соотношению А нет (HiAiB), позиционный сигнал отсутствует.

Множитель 8 предназначен для корректировки приращения управления, выдаваемого регулятором 3, умножением этого приращения на величину К, поступающую на первый вход множителя Формирователь 9 коьтенсирующего сиг- кала предназначен .цля выработки компенсирующего сигна.па К, который равен А, - вьпшдной величине функционального блока 17 при наличии сигнала S и равен при отсутствии этого -;:;лгнала. Сумматор 10 предназначен для сложения сигналов, передаваемых на его входы.

Компенсатор 22 предназначен для выработки сиг нала по изменению положения вентиля 4 подачи жидкого аммиака, компенсирующего возмущающие воздействия, нознш :ающие вследствие нар ушения величины давления Р. При работе компенсатора 1 учитьюаются динамические характеристики объекта и динамика изменения величины А. Компенсатор 11 имеет передаточную функцию, определяемую из условия полной инвариантности выходной величины относительно возмущения, в частном случае он может иметь структуру последовательно соединенных апериодического

3132

звена 1-го порядка и звена чистого запаздывания.

Блок 12 коррекции предназначен для корректировки приращений управления , выдаваемого компенсатором 11, 5 умножением этого приращения на А - выходную величину функционального блока 17, поступающую на первый вход блока 12. Фильтр 13 предназначен для сглаживания высокочастотньгх пульса- fO ций выходной величины блока 12 коррекции, возникающих вследствие помех и ошибок в измерениях. При реализации на УВМ фильтр 13 может иметь структуру типового экспоненциального фильт- /5 ра.Задатчик 14 предназначен для формирования эталонного давления Р у для которого устанавливаются параметры регулятора 3 и компенсатора 11. Функциональный блок 17 предназначен для 20 формирования величины , где . В частном случае ,5, при этом назначением блока 17 является получение величины, равной квадратно6794

задания, вводимого в камеру задания регулятора 3. С помощью множителя корректируют величину управлений, в даваемых регулятором 3, умножая эти приращения на величину К. С помощью компенсатора 11 вырабатывается упра ляющий сигнал по изменению положени вентиля 4 подачи жидкого аммиака и условия инвариантности температуры смеси на.выходе аммиачного испарите ля к изменениям давления Р. При пом щи блока I2 коррекции производится корректировка сигнала, вырабатьшаем го компенсатором 11. С помощью филь ра 13 устраняются высокочастотные колебания сигнала, поступающего с блока 12 коррекции. При помощи сумм тора 10 формируются полные приращен положения вентиля 4, равные сумме сигналов, подаваемых с выходов множ теля 8 и фильтра 13. С помощью блок 17 по величине А формируется величи на А, и подается на первые .входы- бл ка 12 коррекции и формирователя ком

му корню из величины А (т.е. А лГл). пенсирующего сигнала. Полученные в

Задатчики 15 и 16 предназначены для формирования в.еличин нижней Н и верхней В границ зоны , в которой измене- ние параметра А незначительно влияет

на работу агрегата синтеза. Для изме-30 тель. нения величин Н,В,Р удобно испЪльзовать внешние .устройства УВМ типа пульта программиста.

сумма жения ний, жидко

Пр ются вие о шения чески ность личин нятьс объек их пр ,5

Устройство работает следуняцим об35

45

;разом.

, , При помощи измерителей 2 и 5 в темпе с процессом замеряются температура смеси на выходе аммиачного испарителя и давление в коллекторе по- п дачи жидкого аммиака. При помощи делителя 6 формируется соотношение А. При помощи порогового элемента 7 производится выработка сигнала S, изменяющего режим работы формирователя 9 компенсирующего сигнала. При помощи задатчиков 14, 15 и 16 формируются эталонное давление Р, нижнее Н и верхнее В ограничения по величине А. При помощи формирователя 9 компенсирующего сигнала по данным порогового элемента 7 и функционального блока 17 вырабатьтается величина компенсирующего сигнала К. С помощью регулятора 3 вырабатывают управление по положению вентиля 4 подачи жидкого аммиака из условия регулирования по отклонению температуры смеси на выходе из аммиачного испарителя относительно

Q

55

794

задания, вводимого в камеру задания регулятора 3. С помощью множителя 8 корректируют величину управлений, выдаваемых регулятором 3, умножая эти приращения на величину К. С помощью компенсатора 11 вырабатывается управляющий сигнал по изменению положения вентиля 4 подачи жидкого аммиака из условия инвариантности температуры смеси на.выходе аммиачного испарителя к изменениям давления Р. При помощи блока I2 коррекции производится корректировка сигнала, вырабатьшаемо- го компенсатором 11. С помощью фильтра 13 устраняются высокочастотные колебания сигнала, поступающего с блока 12 коррекции. При помощи сумматора 10 формируются полные приращения положения вентиля 4, равные сумме сигналов, подаваемых с выходов множителя 8 и фильтра 13. С помощью блока 17 по величине А формируется величина А, и подается на первые .входы- блока 12 коррекции и формирователя комсумматоре 10 полные приращения положения вентиля 4 вьщаются на последний, что приводит к изменению подачи жидкого аммиака в аммиачный испари

При работе устройства компенсируются возмущения, возникающие вследствие отклонений давления Р и соотношения А, при этом учитьшаются динамические свойства объекта и возможность ошибок в замере величины Р. Величины Н и В могут оперативно изменяться в зависимости от состояния объекта. При упрощенном регулировании их принимают постоянными, например ,5-0,7, ,2-1:5.

Предлагаемое устройство регулирования может быть также реализовано на базе стандартных аналоговых средств автоматизации, оно обеспечн- вает значительно более высокое каче- ство регулирования температуры смеси на выходе аммиачного испарителя, поскольку позволяет учесть действие на объект возмущений, возникающих при существенных изменениях давления в колллекторе подачи жидкого аммиака. Эти приводит к существенному повышению стабильности работы агрегата синтеза в целом и увеличению его произ- . водительности.

ормула

5

3 о

бреге

1321679

н и я

да де пе вх ко пе и вт эл по те ко

Устройство для автоматического регулирования процесса синтеза аммиака, содержащее измеритель температуры смеси на выходе аммиачного испарителя, соединенный со своим регулятором, и вентиль подачи жидкого аммиака в испаритель, отличающееся тем, что, с целью повьше- ния производительности агрегата синтеза аммиака за счет повышения качества регулирования температуры смеси на выходе аммиачного испарителя, оно

дополнительно содежит измеритель дав- 15 подключен к второму входу блока корления в коллекторе подачи жидкого аммиака, делитель, пороговьй элемент, блок умножения, формирователь компенсирующего сигнала, сумматор, компенсатор, блок коррекции, фильтр, три задатчика и функциональньй блок, при этом выход измерителя давления в коллекторе подачи жидкого аммиака под-- ключен к первому входу делителя и к входу компенсатора, выход первого за-

Составитель Г. Огаджанов .Редактор Н. Гунько Техред А.Кравчук Корректор Л. Па тай

Заказ 2716/15 Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

датчика подключен к второму входу делителя, выход которого Соединен с первым входом порогового элемента и входом функционального блока, йьгход которого соединен с первыми входами блока коррекции и формирователя компенсирующего сигнала, вь5:оды второго и третьего задатчиков подключены к второму и третьему входам порогового элемента, выход порогового элемента подключен к второг ту входу формирователя компенсирующего сигнала, выход которого соединен с первым входом блока умножения, выход компенсатора

рекции, выход которого связан с входом фильтра, соединенного своим выходом с первым входом сумматора, выход регулятора температуры смеси на выходе аммиачного испарителя подключен к второму входу блока умножения, выход которого соединен с вторым входом сумматора, подключенного своим выхо- ходом к вентилю подачи жидкого аммиака в испаритель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом синтеза аммиака | 1985 |

|

SU1281515A1 |

| Система автоматического регулирования состава азотоводородной смеси в производстве аммиака | 1986 |

|

SU1348298A1 |

| Способ управления процессом синтеза аммиака | 1985 |

|

SU1270114A1 |

| Способ управления процессом синтеза аммиака | 1988 |

|

SU1527156A1 |

| Система управления производством аммиака | 1989 |

|

SU1669863A1 |

| Устройство для автоматического регулирования процесса синтеза аммиака | 1982 |

|

SU1033435A1 |

| Способ управления производством аммиака | 1987 |

|

SU1432006A1 |

| Система автоматического управления производством аммиака | 1987 |

|

SU1437352A1 |

| Способ регулирования процесса синтеза аммиака | 1980 |

|

SU941287A1 |

| Система управления процессом производства гранулированных минеральных удобрений | 1978 |

|

SU740734A1 |

Изобретение относится к устройству для автоматического регулирования процесса синтеза аммиака, мо жйт быть использовано в промьшшенности по производству минеральных удобрений и позволяет повысить производительность агрегата синтеза аммиака. Устройство содержит датчик (Д) 2 температуры, смеси на выходе испарителя 1, связанный через последовательно соединенные регулятор 3 температуры, множитель 8, сумматор 10 с клапаном 4 подачи жидкого аммиака. Устройство ) i (Л С о:

| Андреев Ф.А | |||

| и др | |||

| Технология связанного азота | |||

| - М.: Химия, 1966, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

| Способ регулирования процесса синтеза аммиака | 1980 |

|

SU941287A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-07—Публикация

1986-01-13—Подача