133

механизм для имитации высокочастотной составляющей колебаний оси колеса, состоящий из подвижного относительно направляющего рычага 8 эксцентрика. 9 с приводом, пневматический нагружающий механизм, состоящий из пневмо- баллонов 25, ресивера 27 и системы подачи в них воздуха, инерционный механизм, состоящий из маховика 33, связанного посредством шестерни 32, рейки 34 и оси 36 с грузом 21, корректирующий механизм, состоящий из двух пар шарнирно связанных рычагов 37, нижние концы которых связаны с

1

Изобретение относится к испытательной технике, а именно к стендам для испытания подвесок транспортных средств, и является усовершенствованием изобретения по авт.св.№ 1041903,

Цель изобретения - расширение функциональных возможностей.

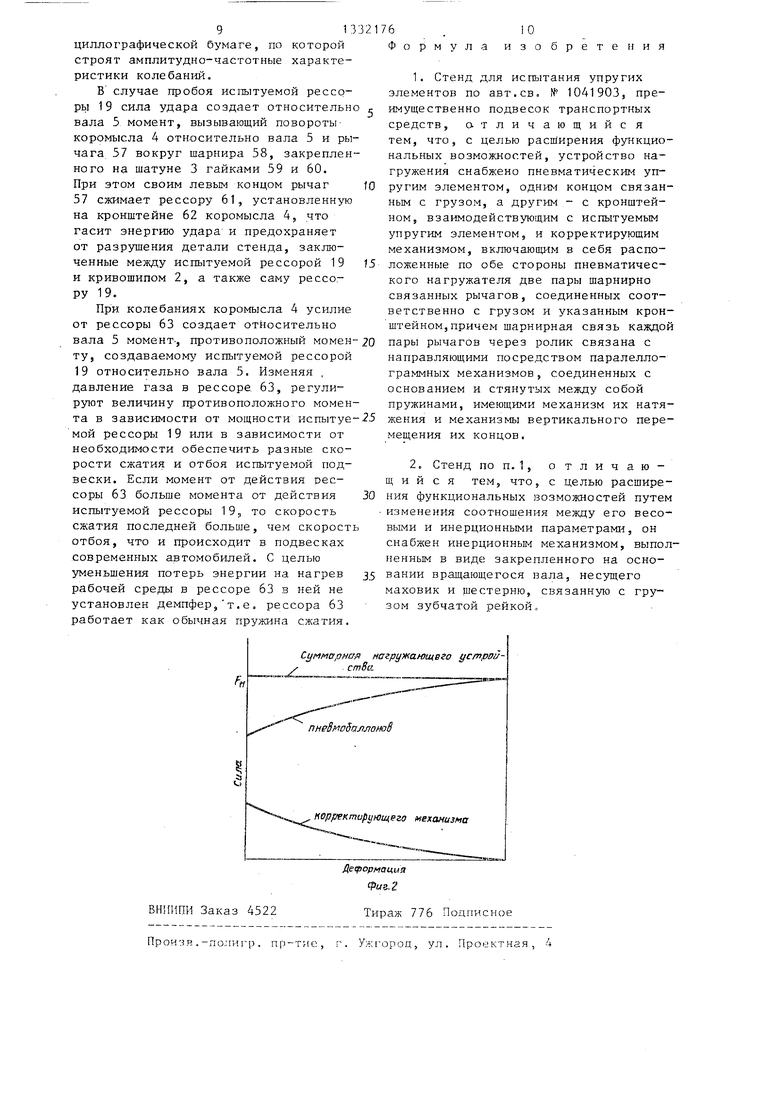

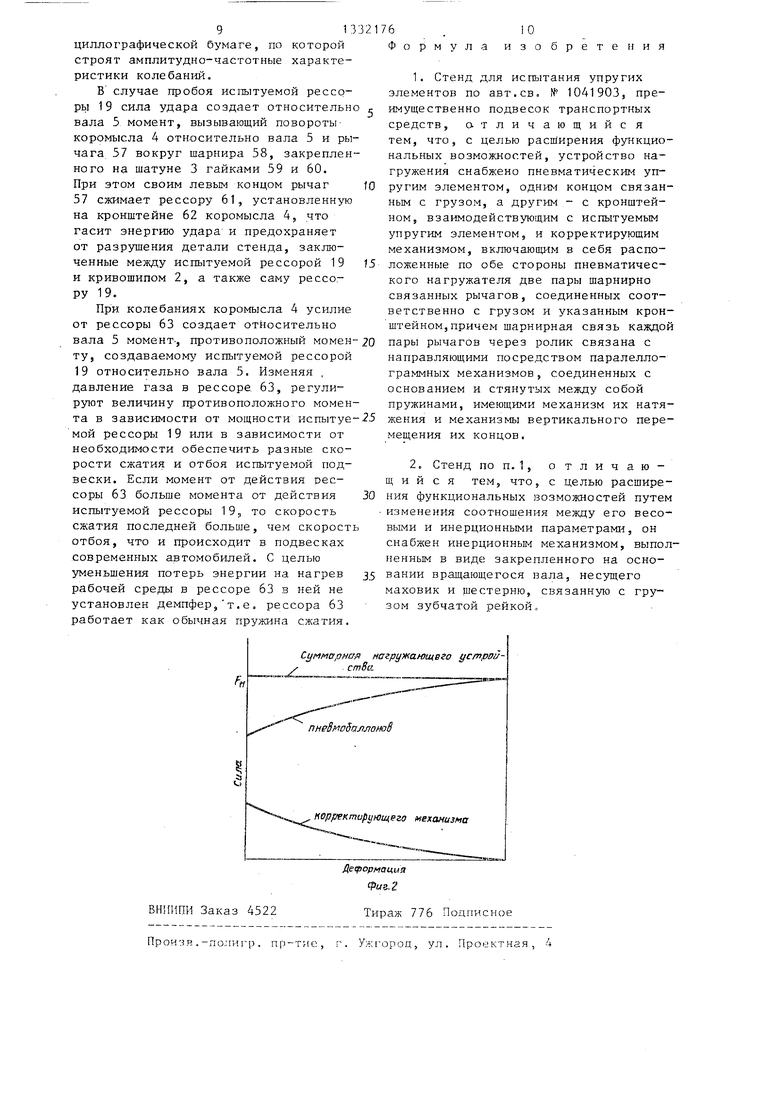

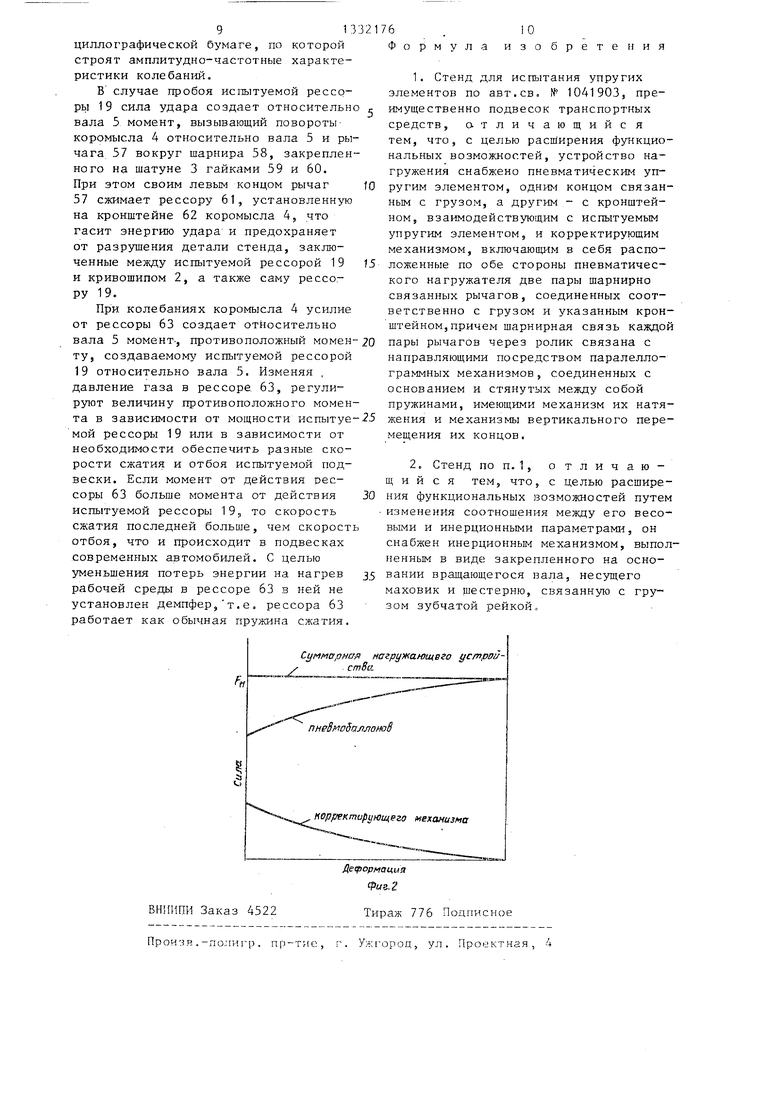

На фиг.1 изображен- стенд, общий вид на фиг.2 - характеристика нагружающего устройства,

Стенд содержит основание 1 , на котором установлен механизм для имитации низкочастотной составляющей колебаний оси колеса, состоящий из имеющего привод кривошипа 2, шатуна

3,коромысла 4, опирающегося на по- движнуто опору, выполненную в виде вала 5, установленного посредством подшипниковых опор на салазки 6, связанные с винтовым механизмом 7, и направляющего рычага В, который шарнирно связан одним концом с коромыслом

4,а другим - с основанием 1.

На основании 1 установлен механизм для имитации высокочастотной составляющей колебаний оси колеса, состоящий из связанного с приводом эксцентрика 9, вал которого посредством подшипниковых опор установлен на подвижные относительно направляющего рычага 8 салазки 10, связанные с винтовым механизмом 11, на которых шарнирно закреплен опираюш.ийся на эксцентрик 9 промежуточный рычаг 12. На последний через ролик 13 опирается подвижная обводная рамка 14, уста76

грузом 215 верхние - с крышкой 28 пневмобаллонов 25, а средний шарнир кажд.ой пары рычагов 37 имеет по одному ролику 38 и 39, взаимодейств тоще- му с соответствующим направляющим рычагом 40 и 41 двух пapaллeлoгpaм ныx механизмов 42 и 43, стянутых между собой двумя пружинами 44, имеющими механизмы 45 и 46 перемещения и механизм 47 натяжения. В зависимости от программы испытаний упругого зле- мента 19 указанные механизмы включаются в определенной комбинации. 1 3,п.ф-лы, 2 ил.

0

5

новленная в четырех направляющих роликах 15, закрепленных на основании 1. Снизу рамка 14 связана с пневматическим нагружающим механизмом, а - верх рамки 14 выполнен в виде опорной плиты, служащей для установки на нее колеса 16, связанного с подвижной рамой 17 посредством двух направляю-т щих рычагов 18. На один из двух направляющих рычагов 18 через испытуемую рессору 19 опирается траверса 20, связанная посредством подвижной рамы 17 с грузом 21, Подвижная рама 17 установлена в восьми направляющих роликах 22, закрепленных на основании 1. Нижний конец испытуемой рессоры 19 посредством проуишны 23 крепится либо к одному из двух направляющих рычагов 18 в случае испытания рессоры 19 вместе с колесом 16, либо непосредственно к опорной площадке в случае испытания только рессоры 19. Верхний конец испытуемой рессоры 19 через силоизмерительное устройство 24 крепится к траверсе 20.

Пневматический нагружающий механизм выполнен в виде последовательно соединенных пневмобаллонов 25 с направляющим вертикальным стержнем. 26, нижний торец которых закреплен на ресивере 27, установленном на грузе 21, а верхний торец закрыт крьш1кой 28, входящей в зацепление с обводной рамкой 14 посредством штыря 29. Направляющий стержень 26 приварен к .

31

крьпике 28 н установлен в направляющих роликах 30.

На основании 1 установлен инерционный механизм, выполненный в виде закрепленного в подшипниковых опорах вращающегося вала 31 с двумя шестернями 32 и маховиками 33 на его концах. Шестерни 32 вала 31 связаны с грузом 21 посредством двух зубчатых реек 34, поджатых к шестерням 32 роликами 35 и соединенных с грузом 21 осями 36.

На основании 1 установлен корректирующий механизм, выполненный в виде двух пар шарнирно связанных рыча- гов 37, нижние концы которых связаны с грузом 21, верхние - с крышкой 28 пневмобаллонов 25, а средний шарнир каждой пары рычагов 37 имеет по одному ролику 38 и 39, взаимодействующе- му с соответствующим направляющим рычагом 40 и 41 двух параллелограм- мных механизмов 42 и 43, установленных на основании 1 по обе стороны от пневмобаллонов 25 и стянутых меж- ду собой двумя пружинами 44 растяжения, имеющими механизмы 45 и 46 перемещения и механизм 47 натяжения

На основании 1 установлены два откидывающихся гидроцилиндра 48, имеющие на концах штоков ролики 49, входящие в клинообразные гнезда стопорных устройств 50. Стопорение роликов 49 производится винтами 51. Трос 52 закреплен на проушинах штоко гидроцилиндров 48 и через блоки 53, установленные на основании 1, связан с рычагом 54 управления. Для упора гидроцилиндров 48 после откидывания предназначены резиновые буферы 55, установленные на кронштейнах 56 основания 1.

Шатун 3 связан с коромыслом 4 через расположенный в средней части рычага 57 шарнир 58, закрепленный на шатуне 3 гайками 59 и 60. Один конец рычага 57 шарнирно связан с коромыслом 4, а другой - соединен пневмо- гидравлической рессорой 61, установленной на кронштейне 62 коромысла 4. Пневмогидравлическая рессора 63 шарнирно закреплена одним концом на основании 1, а другим - на коромысле 4

Стенд работает следующим образом.

Для задания требуемой величины подрессоренной массы небольшо по весу груз 21, пневматическое нагружающее, устройство, корректирующий

764

и инерционный механизмы. Если достаточен только вес груза 21, то остальные механизмы не работают. Для этого из пневмобаллонов 25 и ресивера 27 выпускается газ в атмосферу. Механизмами 45 и 46 перемещения переводят пружины 44 натяжения корректирующего механизма вниз за оси качания парал- лелограммных механизмов 42 и 43. При зтом возникает отрицательный момент и направляющие рычаги 40 и 41 отходят от роликов 38 и. 39 соответственно. Под действием силы тяжести элементов, прикрепленных к крьщ1ке 28, последняя опускается вниз, выводя из зацепления с рамкой 14 штырь 29. Для отключения инерционного механизма из отверстий в зубчатых рейках 34 выдергиваются оси 36, соединяющие груз 21 с рейками 34. Рейки 34 при этом свободно опускаются вниз до упора в фундамент стенда и не мешает : перемещению груза 21.

Если требуется больший по величине подрессоренньш вес, то работают все указанные механизмы. В пневмо- баллоны 25 и ресивер 27 подается расчетное давление воздуха. При этом ориентирующий штырь 29 входит в гнездо рамки 14 и сила давления газа нагружает испытуемую рессору 19 через обводную рамку 14 с одной стороны и прикрепленную к грузу 21 подвижную раму 17, траверсу 20 и силоизмери- тельное устройство 24 с другой стороны. В соответствии с силой, оказываемой пневматическим нагружающим устр ройством, механизмами 45 и 46 перемещения и механизмом 47 натяжения устанавливают необходимую величину силы натяжения пружин 44, действующую на испытуемую рессору 19 через паралле- лограммные механизмы 42 и 43, направляющие рычаги 40 и 41, рамки 38 и 39 две пары шарнирно связанных рычагов 37, обводную рамку 14 с одной стороны и раму 17, траверсу 20 и силоизмери- тельное устройство 24 с другой. Таким образом, сила от корректирующего механизма суммируется с силой от пневматического нагружающего устройства, что в итоге дает постоянную по величине силу нагружения F, , не зависящую от степени сжатия пневмобаллонов 25, т.е. имитирует вес добавочного груза (фиг.2).

При этом суммарная сила F нагружающего и корректирующего устройств

S1332176

рассчитывается по формуле: F M.g , где Мл - масса условного дополнительного груза

g - ускорение свободного падени на Земле.

Для имитации силы инерции от добавочного груза зубчатые рейки 34 - соединяют осями 36 о грузом 21. При колебаниях груза 21 рейки 34, поджатые роликами 35 с шестернями 32, вращают последние вместе с валом 31, на котором закреплены соответствующие добавочному весу сменные маховики 33, создающие при вращении необходимую силу инерции.

При сжатии пневмобаллонов 25 последние ориентируются катящимися по направляющему стержню 26 роликами 30, установленными внутри пневмобал- лонов 25 на элементе, последовательн соединяющем пневмобаллоны.

Для имитации быстрой загрузки или разгрузки автомобиля с последующим движением по неровностям выполняют следующие предварительные операции: устанавливают или снимают маховики 33, соединяют или разъединяют с помощью осей 36 рейки 34 с грузом 21, Нагружают подвеску силой от корректирующего устройства или отключают его При загрузке подвески от внешнего источника (например, компрессора с ресивером, в котором предварительно создано избыточное давление воздуха) воздух подается в пневмобаллоны 25, создавая там необходимое избыточное давление. При разгрузке автомобиля воздух из пневмобаллонов выпускается в атмосферу. Меняя скорости подачи или выпуска воздуха, имитируют различные по времени режимы загрузки или разгрузки испытуемой подвески. После этого сразу проводят динамические испытания испытуемой подвески нагружаемой либо весом груза 21 и суммарной силой F нагружающего и корректирующего устройств, либо только весом груза 21. При этом определяют амплитудно-частотные характеристики колебаний подрессоренной массы

При испытании подвески планетоходов для планет с ускорением свободного падения меньшем, чем на Земле нагружающее и корректирующее устройства отключаются, а на валу 31 крепятся маховики 33, момент инерции которых рассчитывается по формуле

м

-Бя

где г - радиус делительной окружности шестерни 32

М - масса подрессоренного груза

gjH ускорения свободного падения

на Земле и моделируемой пла нете.

Подобранные по этой формуле маховики обеспечивают необходимое соотношение между силой веса и силами инерции подрессоренного груза.

При испытании подвески планетоходов для планет с ускорением свободного падения большем, чем на Земле инерционный механизм отключается, а испытуемая подвеска нагружается

суммарной силой корректирующего и нагружающего устройств, рассчитываемой по формуле F M(g - gj), что также обеспечивает необходимое соотношение между силой веса и силами

инерции подрессо ренного груза.

Для установки на стенд испытуемой рессоры 19 откидываюощеся гидроци- линдры 48 вручную переводят в вертикальное положение. При этом длину

гидроцилиндров 38 устанавливают та кой, чтобы ролики 49 вошли в клинообразные гнезда стопорных устройств 50. Ролики 49 стопорят винтами 51. I После этого гидроцилиндрами 48 осу- ш,ествляют подъем траверсы 20, совмещая проушины стенда и испытуемой рессоры 19, последнюю закрепляют на стенде стальными пальцами.

Для определения статических упругих характеристик испытуемой рессоры 19 гидроцилиндрами 48 медленно перемещают траверсу 20,, нагружая и разгружая рессору 19. При этом записывают деформации рессоры и одновременно измеряют силоизмерительным устройством 24 нагрузку на рессору. По результатам измерений строят в координатах сила-деформация статические упругие характеристики испытуемой рессоры. Испытания рессоры при свободных колебаниях могут производиться на стенде как методом сбрасывания подрессоренной массы, так и методом подтягивания.

Для проведения испытаний рессоры при возбуждении свободных -колебаний методом Сбрасывания подрессоренной массы траверса 20 вместе с испытуемой рессорой 19 поднимается гидро-

цилиндрами 48 до момента отрыва ролика 13 от промежуточного рычага 12. Винтами 51 расстопоривают ролики 49. Производится нажатие на рычаг 54 управления, что приводит к перемещению троса 52 по блокам 53. При этом ролики 49 выводятся из клинообразных гнезд стопорных устройств 50 и гидроцилиндры 48 откидываются до упора в резиновые буферы 55 кронштейнов 56 основания 1.

Под действием подрессоренного веса траверса 20 падает и после касания роликом 13 промежуточного рычага 12 подрессоренная масса совершает свободные колебания на испытуемой рессоре 19, которые могут быть записаны на осциллографической бумаге.

Для проведения испытаний рессоры при свободных колебаниях методом . подтягивания гидроцилиндрами 48 опускают траверсу 20, сжимая испытуемую рессору 19 на расчетную величину винтами 51 расстопоривают ролики 49. Нажатием на рычаг 54 управления аналогично указанному методу гидроцилиндры 48 откидываются. Под действием силы сжатой рессоры 19 траверса 20 движется вверх, перемещая за собой посредством рамы 17 подрессорен- ную массу. При этом рама 17 и груз движутся в направляющих роликах 22, закрепленных на основании 1.

Для определения динамических характеристик испытуемой рессоры 19 ее сжимают гидроцилиндрами 48 на заданную величину и блокируют траверсу 20 относительно основания 1. Включают приводы кривошипа 2 и эксцентрика 9 и устанавливают необходи- мую скорость их вращения, соответствующую расчетным частотам возмущения Кривошипом 2 воспроизводится низкая частота кинематического возмущения, а эксцентриком 9 - высокая. Кривошип 2, вращаясь, приводит в движение шатун 3, который воздействует на коромысло 4. Коромысло 4 качается относительно вала 5, приводя в движение направляющий рычаг 8, которьй качает ся на шарнире относительно основания 1. Колебания направляющего рычага передаются через эксцентрик 9, промежуточный рычаг 12, ролик 13 обводной рамке 14 с опорной плитой. При этом свободная рамка 14 движется в направляющих роликах 15, закрепленных на основании 1. Кроме того, эксцентрик 9, вращаясь в подшипниковых опорах, закрепленных на салазках 10, установленных на направляющем рычаге В, приводит в движение промежуточный рычаг 12, который качается на шарнире относительно салазок 10 и при это воздействует через ролик 13 на обводную рамку 14. Таким образом, задаваемые эксцентриком 9 высокочастотные колебания суммируются с низкочастотными колебаниями направляющего ры- - чага 8 и передаются, опорной плите обводной рамки 14, на которой устанавливается испытуемая подвеска, состоящая либо из одной испытуемой рессоры 19, либо из колеса 16 с направляющими рычагами 18 и испытуемой рессоры 19. Испытуемая рессора 19 крепится к опорной плите обводной рамки 14 или к направляющему рычагу 18 посредством проушины 23.

Амплитуда низкочастотных колебаний определяется положением вала 5 относительно шарниров коромысла 4. Перемещая вал 5 на салазках 6 винтовым механизмом 7, задают необходимую амплитуду низкочастотных колебаний опорной плиты. 14.

Амплитуда высокочастотных колебаний определяется положением ролика 13 относительно шарнира качания промежуточного рычага 12. Перемещая винтовым механизмом 11 подшипниковые опоры эксцентрика 9 на салазках 10, задают необходимую амплитуду высокочастотных колебаний опорной плиты обводной рамки 14. Скорости изменени амплитуд колебаний могут быть различными в зависимости от целей испытаний.

Для определения амплитудно-частотных характеристик колебаний подрессоренной массы на испытуемой рессоре 19 последнюю устанавливают на стенд с помощью гидроцилиндров 48. После чего гидроцилиндры 48 откидывают рычагом 54 управления и рессора нагружается подрессоренной массой. Включив приводы кривошипа 2 и эксцентрика 9, задают требуемые режимы колебаний опорной плиты обводной рамки 14 аналогично указанному. При этом подрессоренная масса совершает колебания на испытуемой рессоре 19. Во время экспериментов производится запись изменения во времени параметров колебаний подрессоренной массы и кинематического возмущения на ос91

циллографической бумаге, по которой строят амплитудно-частотные характеристики колебан™,

В случае пробоя испытуемой рессоры 19 сила удара создает относительн вала 5 момент, вызывающий повороты- коромысла 4 относительно вала 5 и рычага 57 вокруг шарнира 58, закрепленного на шатуне 3 гайками 59 и 60, При этом своим левым концом рычаг 57 сжимает рессору 61, установленную на кронштейне 62 коромысла 4, что гасит энергию удара и предохраняет от разрушения детали стенда, заключенные между испытуемой рессорой 19 и кривошипом 2, а также саму рессо- РУ 19.

При колебаниях коромысла 4 усилие от рессоры 63 создает относительно вала 5 момент-, противоположный момен ту, создаваемому испытуемой рессорой 19 относительно вала 5. Изменяя , давление газа в рессоре 63, регулируют величину противоположного момента в зависимости от мощности испытуе мой рессоры 19 или в зависимости от необходимости обеспечить разные скорости сжатия и отбоя испытуемой подвески. Если момент от действия рессоры 63 больше момента от действия испытуемой рессоры 19, то скорость сжатия последней больи:е, чем скорост отбоя, что и происходит в подвесках современных автомобилей. С целью уменьшения потерь энергии на нагрев рабочей среды в рессоре 63 в ней не установлен демпфер, т.е, рессора 63 работает как обычная пружина сжатия.

у л а

10

3 о

р е т е н и я

1.Стенд для испытания упругих элементов по авт.св. № 1041903, преимущественно подвесок транспортных средств, атличающийс я тем, что, с целью расширения функциональных возможностей, устройство на- гружения снабжено пневматическим упругим элементом, одним концом связанным с грузом, а другим - с кронштейном, взаимодействующим с испытуемым упругим элементом, и корректирующим механизмом, включающим в себя расположенные по обе стороны пневматического нагружателя две пары шарнирно связанных рычагов, соединенных соответственно с грузом и указанным кронштейном, причем шарнирная связь каждой пары рычагов через ролик связана с направляющими посредством паралелло- граммных механизмов, соединенных с основанием и стянутых между собой пружинами, имеющими механизм их натяжения и механизмь вертикального перемещения их концов.

2.Стенд по п.1, отличающийся тем, что, с целью расширения функциональных возможностей путем изменения соотношения между его весовыми и инерционными параметрами, он снабжен инерционньи механизмом, выполненным в виде закрепленного на основании вращающегося вала, несущего маховик и шестерню, связанную с грузом зубчатой рейкой.

Суммарная нагружающего ycfnpou- cmSa,

Ft,

пнеЗмодаллоюВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания упругих элементов | 1982 |

|

SU1041903A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПНЕВМАТИЧЕСКИХ ШИН И УПРУГИХ ЭЛЕМЕНТОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2133459C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765316C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765389C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765510C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2767459C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765315C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765583C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765585C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765390C1 |

Mppenmupijainezo механизма

Де ормаи:ид Ф«з.г

ВНИИПИ Заказ 4522Тираж 776 Подписное

Произв.-полигр. пр-тяс, Г . Ужгород, ул. Проектная, 4

| Стенд для испытания упругих элементов | 1982 |

|

SU1041903A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-23—Публикация

1985-06-11—Подача