Изобретение относится к горному делу, может быть использовано для крепления горизонтальных горных выработок и является усовершенствозанием известной крепи капитальных горных выработок по основному авт. св. № 1214934.

Целью изобретения является повышение несущей способности крепи путем обеспечения синхронности работы продольных перегородок межрамного бетонного пояса и шарпо отношению к толш,ине стенки двутавра зазор, в который вводят, а затем обкладывают податливыми прокладками 4 выступающую часть стенки двутаврового верхняка после чего обе части обоймы стягивают болтами 5 с гайками до расчетного усилия. Между рамами устанавливают затяжки 10 по контуру рамы, а на уровне шарнир- но-податливых узлов между полкой двутавра и затяжками укладывают с напуском на внутнирно-податливого узла металлической рамы. О реннюю поверхность затяжек гибкое меж

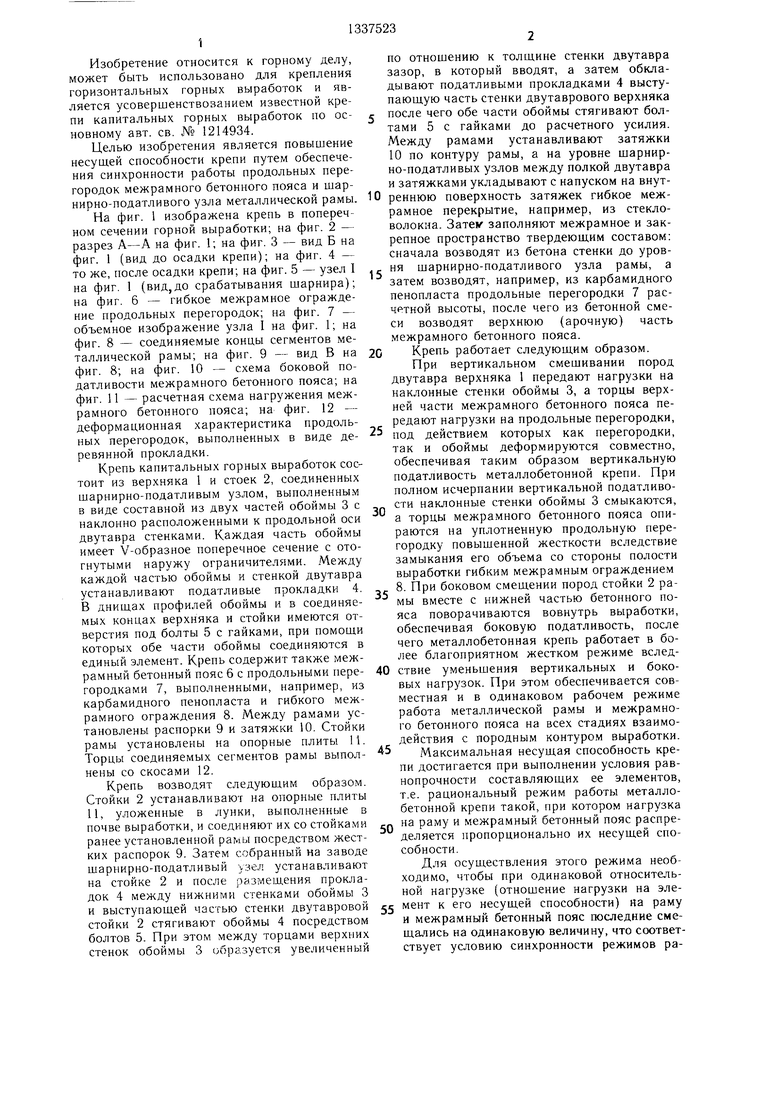

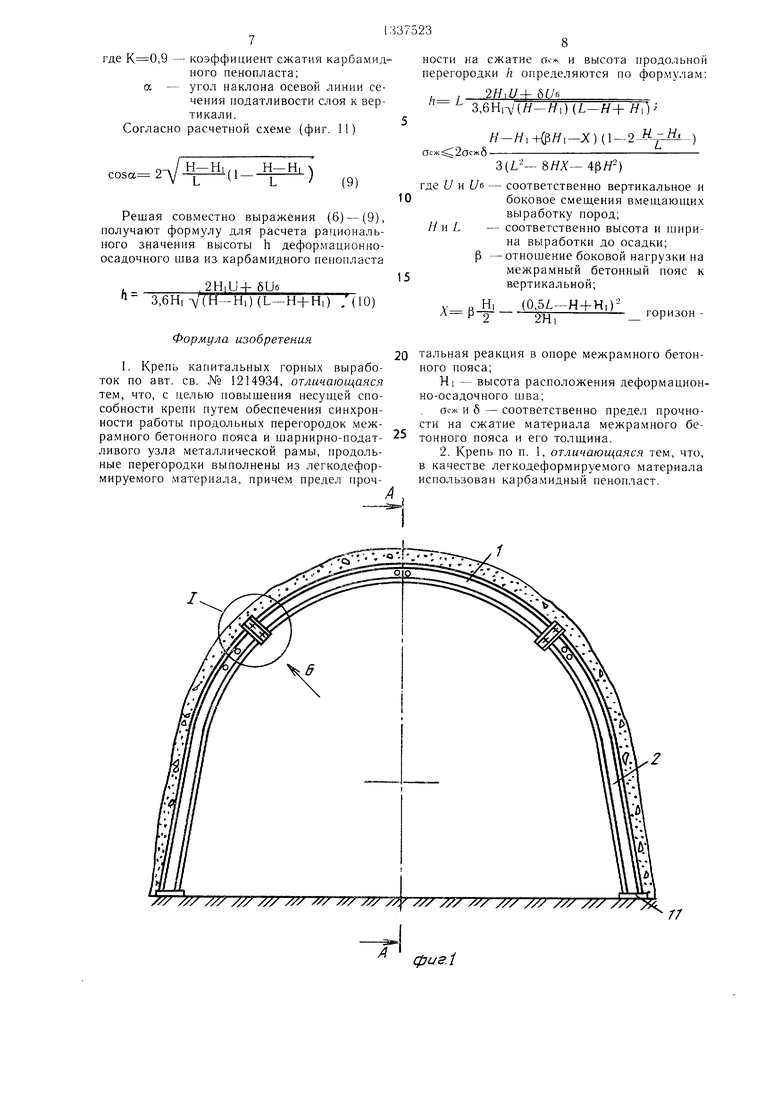

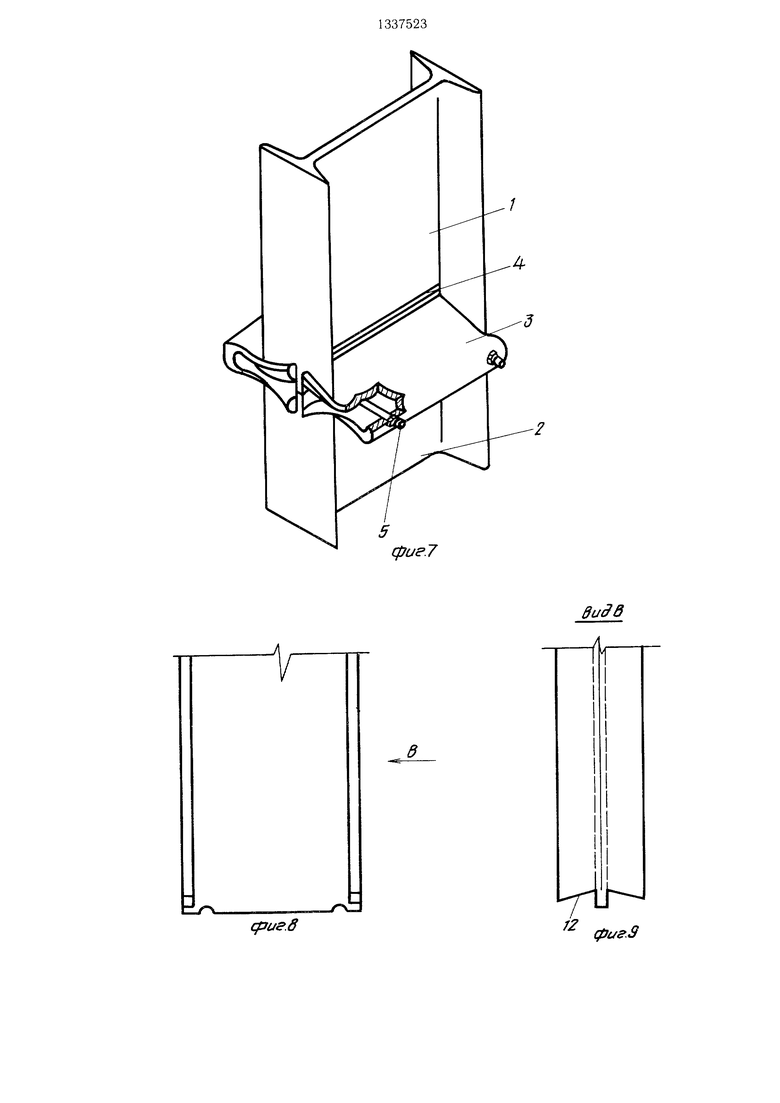

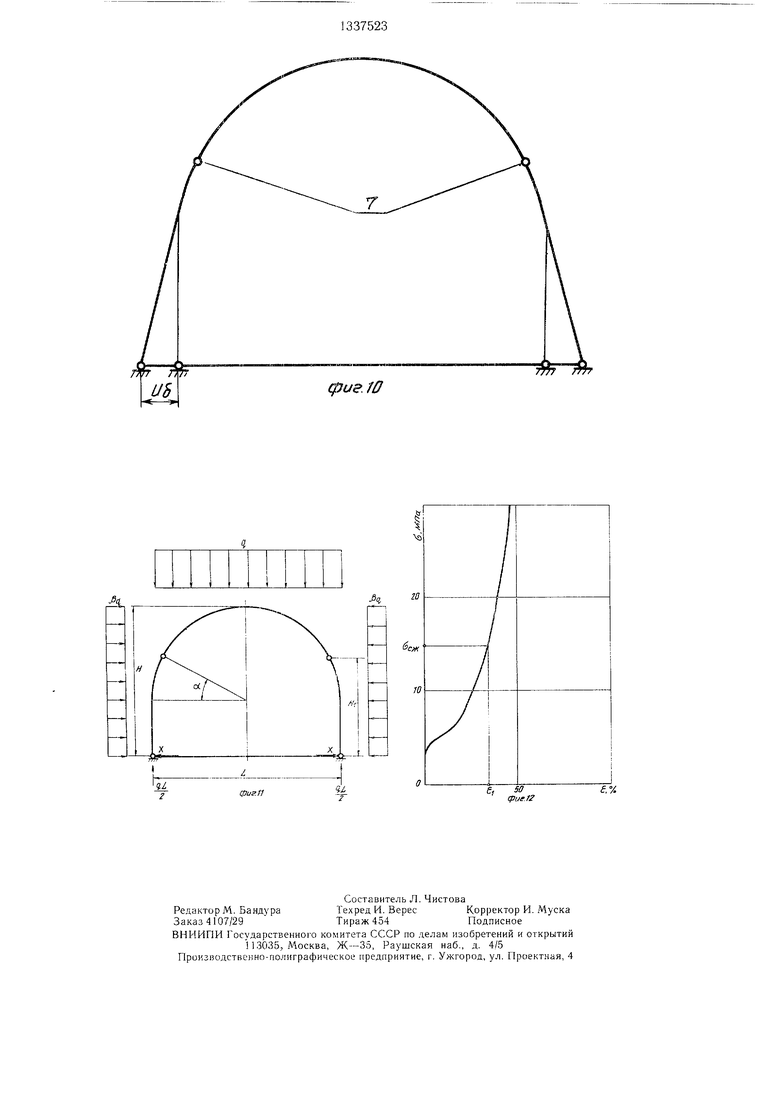

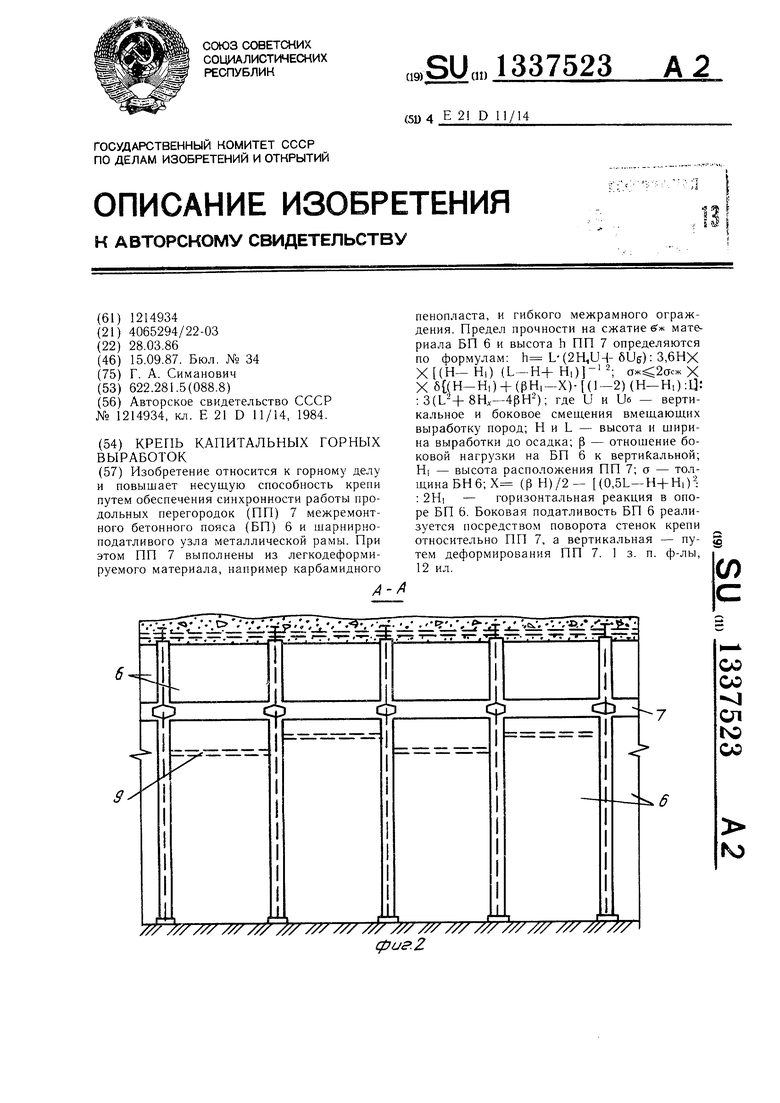

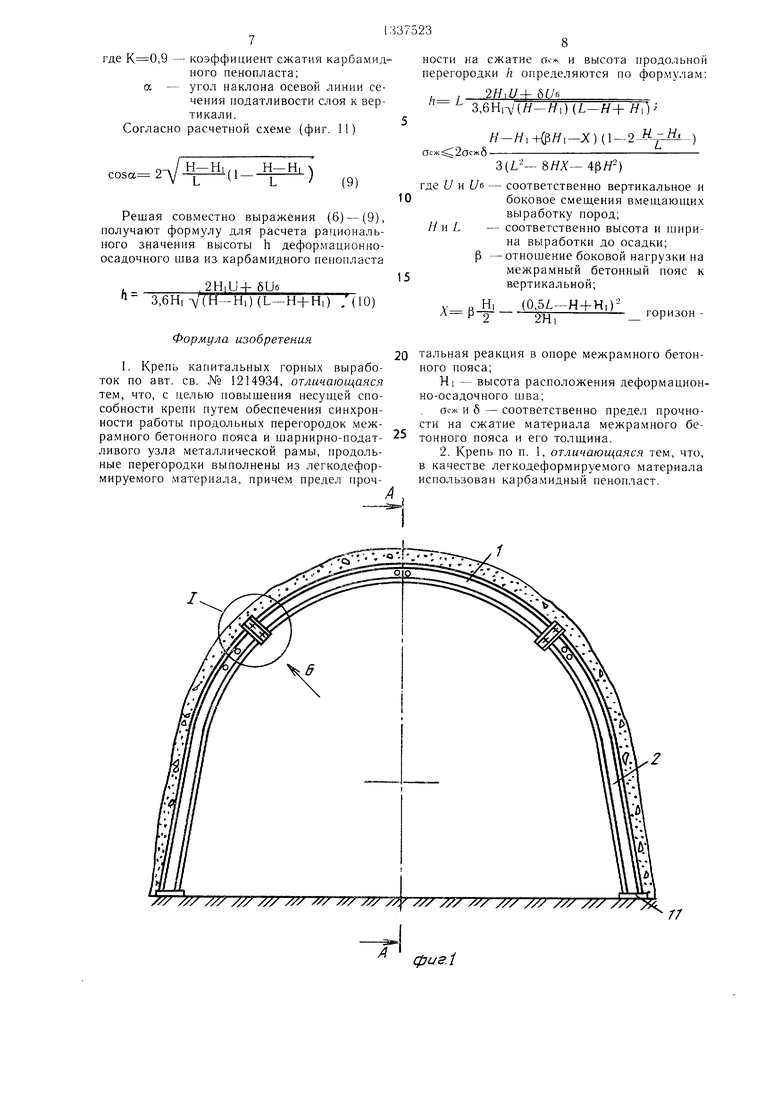

На фиг. 1 изображена крепь в поперечном сечении горной выработки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 (вид до осадки крепи); на фиг. 4 - то же, после осадки крепи; на фиг. 5 - узел 1 . на фиг. 1 (вид,до срабатывания шарнира); на фиг. 6 - гибкое межрамное ограждение продольных перегородок; на фиг. 7 - объемное изображение узла I на фиг. 1; на фиг. 8 - соединяемые концы сегментов металлической рамы; на фиг. 9 - вид В на 20 фиг. 8; на фиг. 10 - схема боковой податливости межрамного бетонного пояса; на фиг. 11 - расчетная схема нагружения межрамного бетонного пояса; на фиг. 12 - деформационная характеристика продольных перегородок, выполненных в виде деревянной прокладки.

Крепь капитальных горных выработок состоит из верхняка 1 и стоек 2, соединенных шарнирно-податливым узлом, выполненным в виде составной из двух частей обоймы 3 с наклонно расположенными к продольной оси двутавра стенками. Каждая часть обоймы имеет V-образное поперечное сечение с отогнутыми наружу ограничителями. Между каждой частью обоймы и стенкой двутавра устанавливают податливые прокладки 4. В днишах профилей обоймы и в соединяемых концах верхняка и стойки имеются отверстия под болты 5 с гайками, при помощи которых обе части обоймы соединяются в

25

30

35

рамное перекрытие, например, из стекловолокна. Затек заполняют межрамное и зак- репное пространство твердеющим составом: сначала возводят из бетона стенки до уровня шарнирно-податливого узла рамы, а затем возводят, например, из карбамидного пенопласта продольные перегородки 7 расчетной высоты, после чего из бетонной смеси возводят верхнюю (арочную) часть межрамного бетонного пояса.

Крепь работает следующим образом.

При вертикальном смешивании пород двутавра верхняка 1 передают нагрузки на наклонные стенки обоймы 3, а торцы верхней части межрамного бетонного пояса передают нагрузки на продольные перегородки, под действием которых как перегородки, так и обоймы деформируются совместно, обеспечивая таким образом вертикальную податливость металлобетонной крепи. При полном исчерпании вертикальной податливости наклонные стенки обоймы 3 смыкаются, а торцы межрамного бетонного пояса опираются на уплотненную продольную перегородку повышенной жесткости вследствие замыкания его объема со стороны полости выработки гибким межрамньш ограждением 8. При боковом смещении пород стойки 2 рамы вместе с нижней частью бетонного пояса поворачиваются вовнутрь выработки, обеспечивая боковую податливость, после чего металлобетонная крепь работает в более благоприятном жестком режиме вследединый элемент. Крепь содержит также межрамный бетонный пояс 6 с продольными пере- 40 ствие уменьшения вертикальных и боко- городками 7, выполненными, например, из вых нагрузок. При этом обеспечивается совместная и в одинаковом рабочем режиме работа металлической рамы и межрамного бетонного пояса на всех стадиях взаимодействия с породным контуром выработки. Максимальная несущая способность крепи достигается при выполнении условия рав- нопрочности составляющих ее элементов, т.е. рациональный режим работы металлобетонной крепи такой, при котором нагрузка

почве выработки, и соединяют их со стойками сг на раму и межрамный бетонный пояс распре- ранее установленной рамы посредством жест- деляется пропорционально их несущей спо- ких распорок 9. Затем собранный на заводесобности.

шарнирно-податливый узел устанавливаютДля осуществления этого режима необна стойке 2 и после размещения прокла- ходимо, чтобы при одинаковой относитель- док 4 между нижними стенками обоймы 3 ной нагрузке (отношение нагрузки на эле- и выступающей частью стенки двутавровой 55 мент к его несущей способности) на раму стойки 2 стягивают обоймы 4 посредством и межрамный бетонный пояс последние сме- болтов 5. При этом между торцами верхних щались на одинаковую величину, что соответ- стенок обоймы 3 образуется увеличенный ствует условию синхронности режимов ракарбамидного пенопласта и гибкого межрамного ограждения 8. Между рамами установлены распорки 9 и затяжки 10. Стойки рамы установлены на опорные плиты И. Торцы соединяемых сегментов рамы выпол- нены со скосами 12.

Крепь возводят следующим образом. Стойки 2 устанавливают на опорные плиты И, уложенные в лунки, выполненные в

по отношению к толш,ине стенки двутавра зазор, в который вводят, а затем обкладывают податливыми прокладками 4 выступающую часть стенки двутаврового верхняка после чего обе части обоймы стягивают болтами 5 с гайками до расчетного усилия. Между рамами устанавливают затяжки 10 по контуру рамы, а на уровне шарнир- но-податливых узлов между полкой двутавра и затяжками укладывают с напуском на внутреннюю поверхность затяжек гибкое меж

0

5

0

5

рамное перекрытие, например, из стекловолокна. Затек заполняют межрамное и зак- репное пространство твердеющим составом: сначала возводят из бетона стенки до уровня шарнирно-податливого узла рамы, а затем возводят, например, из карбамидного пенопласта продольные перегородки 7 расчетной высоты, после чего из бетонной смеси возводят верхнюю (арочную) часть межрамного бетонного пояса.

Крепь работает следующим образом.

При вертикальном смешивании пород двутавра верхняка 1 передают нагрузки на наклонные стенки обоймы 3, а торцы верхней части межрамного бетонного пояса передают нагрузки на продольные перегородки, под действием которых как перегородки, так и обоймы деформируются совместно, обеспечивая таким образом вертикальную податливость металлобетонной крепи. При полном исчерпании вертикальной податливости наклонные стенки обоймы 3 смыкаются, а торцы межрамного бетонного пояса опираются на уплотненную продольную перегородку повышенной жесткости вследствие замыкания его объема со стороны полости выработки гибким межрамньш ограждением 8. При боковом смещении пород стойки 2 рамы вместе с нижней частью бетонного пояса поворачиваются вовнутрь выработки, обеспечивая боковую податливость, после чего металлобетонная крепь работает в более благоприятном жестком режиме вслед0 ствие уменьшения вертикальных и боко- вых нагрузок. При этом обеспечивается совместная и в одинаковом рабочем режиме работа металлической рамы и межрамного бетонного пояса на всех стадиях взаимодействия с породным контуром выработки. Максимальная несущая способность крепи достигается при выполнении условия рав- нопрочности составляющих ее элементов, т.е. рациональный режим работы металлобетонной крепи такой, при котором нагрузка

боты, податливых элементов металлобетонной крепи. Условие синхронности работы является критерием для расчета параметров деформационно-осадочного шва межрамного бетонного пояса.

Из описанного следуют основные требования, предъявляемые к конструкции шар- нирно-податливых элементов металлобетонной крепи.

1)Для обеспечения максимальной реакции отпора металлобетонной крепи в податливом режиме взаимодействия с породным массивом податливые элементы начинают срабатывать при нагрузке на них, равной или близкой величине несущей способности крепи.

2)Конструктивная податливость элементов металлической рамы и межрамного бетонного пояса должна быть одинаковой по величине и соответствовать заданной величине податливости крепи в целом.

3)Для обеспечения максимальной несущей способности металлобетонной крепи податливые элементы как в рамной крепи, так и в межрамном бетонном поясе должны работать синхронно, т.е. одновременно переходить в податливый режим работы с одинаковой величиной податливости и сопротивлением, равным несущей способности соответствующего элемента.

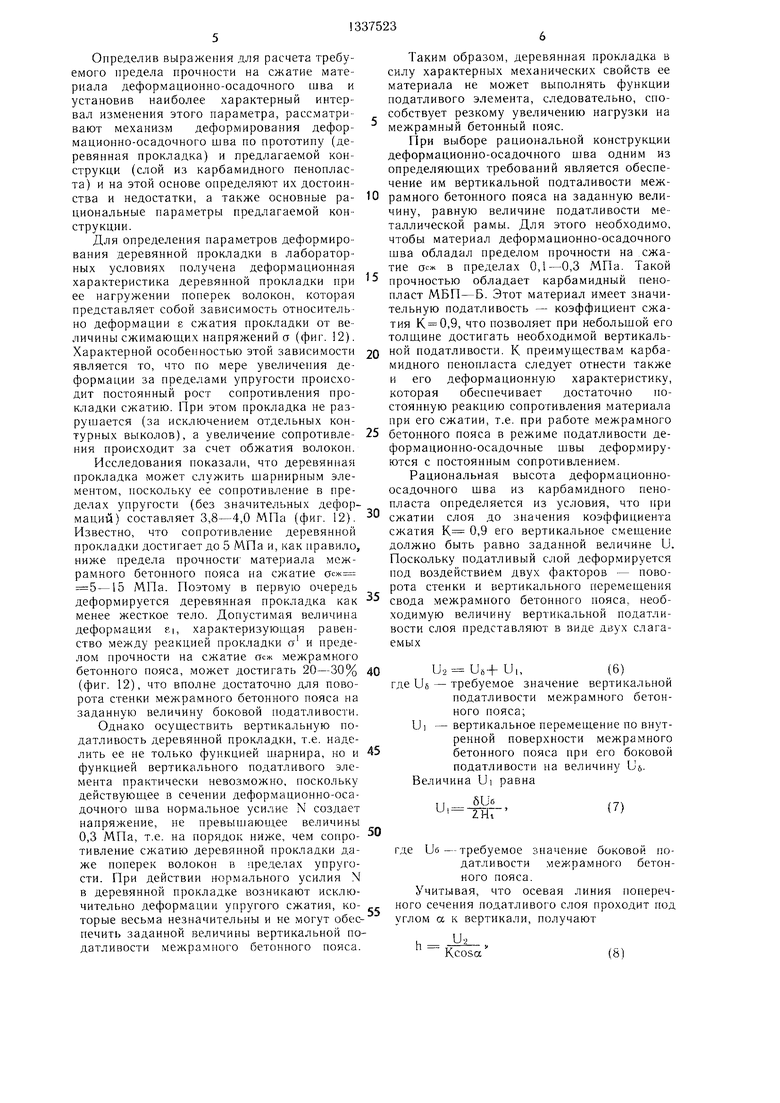

Боковая LJe податливость межрамного бетонного пояса реализуется посредством поворота стенок крепи относительно продольной перегородки 7 (фиг. 10), а вертикальная - путем деформирования последнего. При нагрузках, близких к несущей способности межрамного бетонного пояса, должна произойти его вертикальная податливость на величину U. Это осуществимо, когда сопротивление деформационно-осадочного шва вертикальной нагрузке близко величине нормального усилия N, возникающего в межрамном бетонном поясе в сечении деформационно-осадочного шва при нагрузках на межрамный бетонный пояс, равных несущей способности крепи. Для определения величины нормального усилия N построена расчетная схема (фиг. 11) нагру- жения межрамного бетонного пояса.

При наличии деформационно-осадочных щвов, соединяющих стенки и свод межрамного бетонного пояса, максимальный изгибающий момент находится в за.мке свода и равен J

( Н),(1)

где q - вертикальная нагрузка на межрамный бетонный пояс; -отношение боковой нагрузки на межрамный бетонный пояс к вертикальной;

L и Н - соответственно ширина и высота выработки;

X - горизонтальная реакция в опоре межрамного бетонного пояса, выраженная в долях нагрузки q.

Величина X определяется из условия равенства момента сил, действующих на стенки межрамного бетонного пояса, относительно деформационно-осадочного шва

Y R HI (0,5L- Н+ Hl) Х р -j- - -щ

Расчет свода межрамного бетонного пояса осуществляется по второму предель- ному состоянию на раскрытие микротрещин в области растягивающих напряжений. При этом межрамный бетонный пояс достигает своей максимальной несущей способности:

15. м

(2)

где асж-предел прочности материала межрамного бетонного пояса на сжатие- 20g2

момент сопротивления сечения межрамного бетонного пояса по площади действия напряжений сжатия б - толщина межрамного бетонного пояса.

25

Решая совместно выражения (1) и (2), получают формулу для расчета максимально допустимой вертикальной нагрузки на межрамный бетонный пояс:

30

2асж б

3(L-+ 8НХ- -4рЬП

(3)

Нормальное усилие N в сечении деформационно-осадочного шва равно

. H-n,+(fiHf-x)(i-2 Ч-Н1 )

Ы 2с1сжб2- - (4)

3(L +6XH-4pH }

Разделив величину нормального усилия N на толщину б межрамного бетонного пояса, получают значение требуемого предела прочности на сжатие асж материала деформационно-осадочного щва, при котором достигается вертикальная податливость межрамного бетонного пояса:

Н-Н, + (рН,х) (1-2-Н- -)

Ос))«б

3(L2+8XHi-4|ЗН2)

(5)

Численный анализ формулы (5) для интервалов изменения основных параметров, наиболее характерных для капитальных горных выработок, закрепленных металлобетонной крепью, показывает, что требуе- мый предел прочности на сжатие осж материала деформационно-осадочного шва изменяется в пределах от 0,10-0,15 до 0,25- 0,30 МПа.

Определив выражения для расчета требуемого предела прочности на сжатие материала деформационно-осадочного шва и установив наиболее характерный интервал изменения этого параметра, рассматривают механизм деформирования деформационно-осадочного шва по прототипу (деревянная прокладка) и предлагаемой кон- струкци (слой из карбамидного пенопласта) и на этой основе определяют их достоинства и недостатки, а также основные рациональные параметры предлагаемой конструкции.

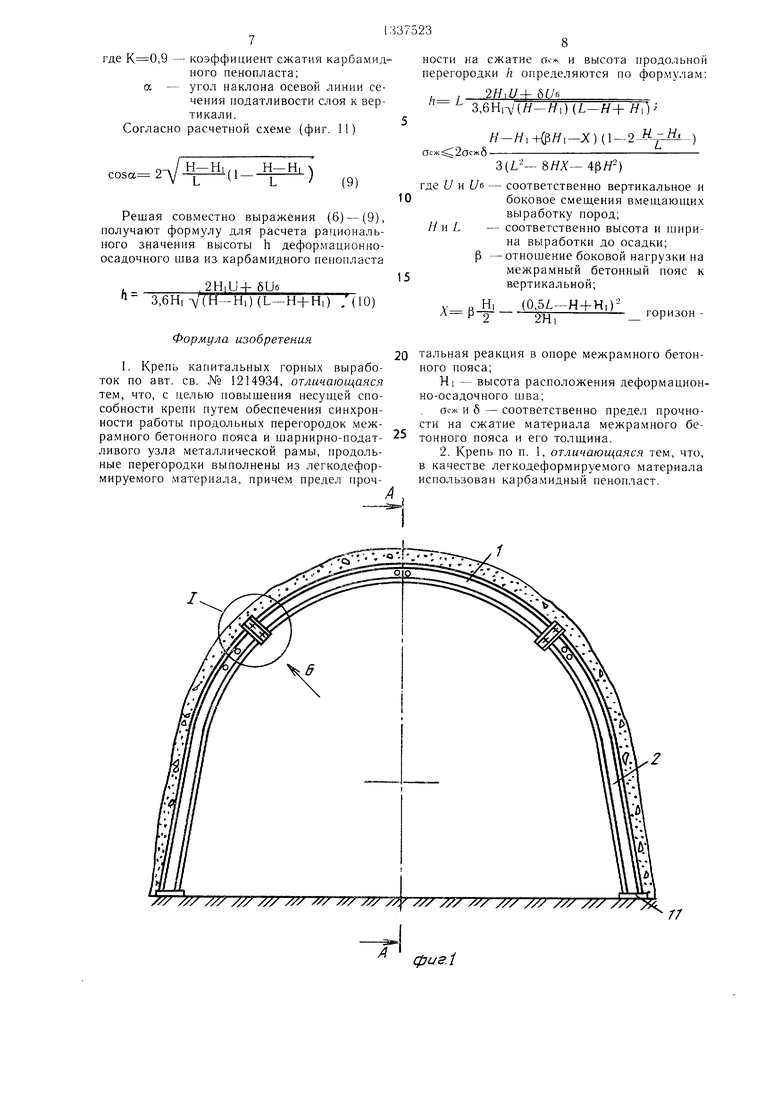

Для определения параметров деформирования деревянной прокладки в лабораторных условиях получена деформационная характеристика деревянной прокладки при ее нагружении поперек волокон, которая представляет собой зависимость относительно деформации Е сжатия прокладки от величины сжимающих напряжений ст (фиг. 2). Характерной особенностью этой зависимости является то, что по мере увеличения деформации за пределами упругости происходит постоянный рост сопротивления прокладки сжатию. При этом прокладка не разрушается (за исключением отдельных контурных выколов), а увеличение сопротивления происходит за счет обжатия волокон. Исследования показали, что деревянная проклалТ,ка может служить шарнирным элементом, поскольку ее сопротивление в пределах упругости (без значительных деформаций) составляет 3,8-4,0 МПа (фиг. 12). Известно, что сопротивление деревянной прокладки достигает до 5 МПа и, как правило, ниже предела прочности материала межрамного бетонного пояса на сжатие осж 5-15 МПа. Поэтому в первую очередь деформируется деревянная прокладка как менее жесткое тело. Допустимая величина деформации К|, характеризующая равенство между реакцией прокладки а и пределом прочности на сжатие осж межрамного бетонного пояса, может достигать 20-30% (фиг. 12), что вполне достаточно для поворота стенки межрамного бетонного пояса на заданную величину боковой податливости. Однако осуществить вертикальную податливость деревянной прокладки, т.е. наделить ее не только функцией шарнира, но и функцией вертикального податливого элемента практически невозможно, поскольку действующее в сечении деформационно-осадочного шва нормальное усилие N создает напряжение, не превьпиаюилее величины 0,3 МПа, т.е. на порядок ниже, чем сопротивление сжатию деревянной прокладки даже поперек волокон в пределах упругости. При действии нормального усилия N в деревянной прокладке возникают исключительно деформации упругого сжатия, которые весьма незначительны и не могут обеспечить заданной величины вертикальной податливости межрампого бетонного пояса.

0

5

0

5

0

5

0

5

Таким образом, деревянная прокладка в силу характерных механических свойств ее материала не может выполнять функции податливого элемента, следовательно, способствует резкому увеличению нагрузки на межрамный бетонный пояс.

При выборе рациональной конструкции деформационно-осадочного шва одним из определяющих требований является обеспечение им вертикальной подталивости межрамного бетонного пояса на заданную величину, равную величине податливости металлической рамы. Для этого необходимо, чтобы материал деформационно-осадочного шва обладал пределом прочности на сжатие асж в пределах 0,1-0,3 МПа. Такой прочностью обладает карбамидный пенопласт МБП-Б. Этот материал имеет значительную податливость -- коэффициент сжатия К 0,9, что позволяет при небольшой его толщине достигать необходимой вертикальной податливости. К преимуществам карбамидного пенопласта следует отнести также и его деформационную характеристику, которая обеспечивает достаточно постоянную реакцию сопротивления материала при его сжатии, т.е. при работе межрамного бетонного пояса в режиме податливости деформационно-осадочные швы деформируются с постоянным сопротивлением.

Рациональная высота деформационно- осадочного щва из карбамидного пенопласта определяется из условия, что при сжатии слоя до значения коэффициента сжатия К 0,9 его вертикальное смещение должно быть равно заданной величине U. Поскольку податливый слой деформируется под воздействием двух факторов - поворота стенки и вертикального г еремещения свода межрамного бетонного пояса, необходимую величину вертикальной податливости слоя представляют в виде двух слагаемых

U2 U6+Ui,(6)

где Us - требуемое значение вертикальной податливости межрамного бетонного пояса;

LJ - вертикальное перемещение по внут- ренной поверхности межрамного бетонного пояса при его боковой податливости на величину Uf,. Величина Ui равна

,, бУб ТБГ

(7)

5

где и б-требуемое значение боковой податливости межрамного бетонного пояса.

Учитывая, что осевая линия поперечного сечения податливого слоя проходит под углом а к вертикали, получают

U2

h

Kcosa

(8)

коэффициент сжатия карбамидного пенопласта;

угол наклона осевой линии сечения податливости слоя к вертикали. расчетной схеме (фиг. 11)

-Н,

Н-Н,

(9)

Решая совместно выражения (6) - (9), получают формулу для расчета рационального значения высоты h деформационно- осадочного шва из карбамидного пенопласта

h

2HiU+ бУб

3,6Н, ,) (L-Н+Н,) , (10)

Формула изобретения

20 тальная реакция в опоре межрамного бетонного пояса;

H - высота расположения деформационно-осадочного шва;

Осж и б - соответственно преде.л прочно, ,., ,. .,сти на сжатие материала межрамного берамного бетонного пояса и шарнирно-подат- тонного пояса и его толщина, ливого узла металлической рамы, продоль-2. Крепь по п. 1, отличающаяся тем, что,

ные перегородки выполнены из легкодефор-в качестве легкодеформируемого материала

мируемого материала, причем предел проч-использован карбамидный пенопласт.

/

1. Крепь капитальных горных выработок по авт. св. № 1214934, отличающаяся тем, что, с целью повыщения несущей способности крепи путем обеспечения синхронности работы продольных перегородок межности на сжатие осж и высота продольной перегородки /г определяются по формулам:

8U6

/7 LСТсж 2осжб3,6HiV(//-Я,) {L-H+ HI

Н-Н +(§,H,-X( )

7Г

0

5

3(L--8ЯХ-4рЯ-)

где и lJt - соответственно вертикальное и боковое смещения вмещающих выработку пород; - соответственно высота и ширина выработки до осадки; Р -отношение боковой нагрузки на межрамный бетонный пояс к вертикальной;

Яи1

у- R-Hi (0.5L-Н+Н|)- Р 22Hi

горизон

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепь капитальных горных выработок | 1987 |

|

SU1467168A2 |

| Крепь капитальных горных выработок | 1984 |

|

SU1214934A1 |

| Металлобетонная крепь для горных выработок | 1977 |

|

SU732536A1 |

| Крепь горных выработок из набрызг-бетона | 1985 |

|

SU1301979A1 |

| Бочкообразная инвентарная металлическая крепь БИК-1 | 1990 |

|

SU1737128A1 |

| Способ крепления горных выработок | 1983 |

|

SU1129368A1 |

| КРЕПЬ ГОРНЫХ ВЫРАБОТОК | 1992 |

|

RU2039287C1 |

| Крепь горных выработок | 1984 |

|

SU1209885A1 |

| Эллиптическая телескопическая крепь | 1985 |

|

SU1314086A1 |

| СПОСОБ ВОЗВЕДЕНИЯ КРЕПИ ГОРНОЙ ВЫРАБОТКИ И КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034155C1 |

Изобретение относится к горному делу и повышает несущую способность крепи путем обеспечения синхронности работы продольных перегородок (ПП) 7 межремонтного бетонного пояса (БП) 6 и шарнирно- податливого узла металлической рамы. При этом ПП 7 выполнены из легкодеформируемого материала, например карбамидного Х лу пи ото- ри иго пенопласта, и гибкого межрамного ограждения. Предел прочности на сжатие еГж материала БП 6 и высота h ПП 7 определяются по формулам: h L-(2R,U4-6Uff): 3,6НХ Х(Н-Н.) (L-H+ H,) X Хб(Н-Н,)- (рН|-Х)-(1-2)(Н-Н,):Ц: :3(Ь2+8Нд.-4рН- ); где U и Ue - вертикальное и боковое смещения вмещающих выработку пород; Н и L - высота и ширина выработки до осадка; р - отнощение боковой нагрузки на БП 6 к вертикальной; HI - высота расположения ПП 7; 0 - толщина БН6;Х (рН)/2- (0,5L-H+Hi) i :2Hi - горизонтальная реакция в опоре БП 6. Боковая податливость БП 6 реализуется посредством поворота стенок крепи относительно ПП 7, а вертикальная - путем деформирования ПП 7. 1 з. п. ф-лы, 12 ил. /4-/J i (Л 00 СО ел ГчЭ со к

4

// /// /// /// 7// /// / /// х/:} ухх /// 7/у /// /// /у/ ///

4

/:} ухх /// 7/у /// /// /у/ ///

17

фиг.1

duff6

дидб

cpus.3

Фаг.5

дуиг.6

фие7

срие.8

виде

JZ

фиг.З

дзие. JO

фиг. 11

If иf. 12

| Крепь капитальных горных выработок | 1984 |

|

SU1214934A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-28—Подача