1

10

15

20

Система автоматического контроля , регистрации количества неточной ассы относится к системам контроля оменных процессов и может быть исользована в черной металлургии, в частности на электропушках для забивки чугунных леток доменных печей.

Целью изобретения является повышение достоверности информации.

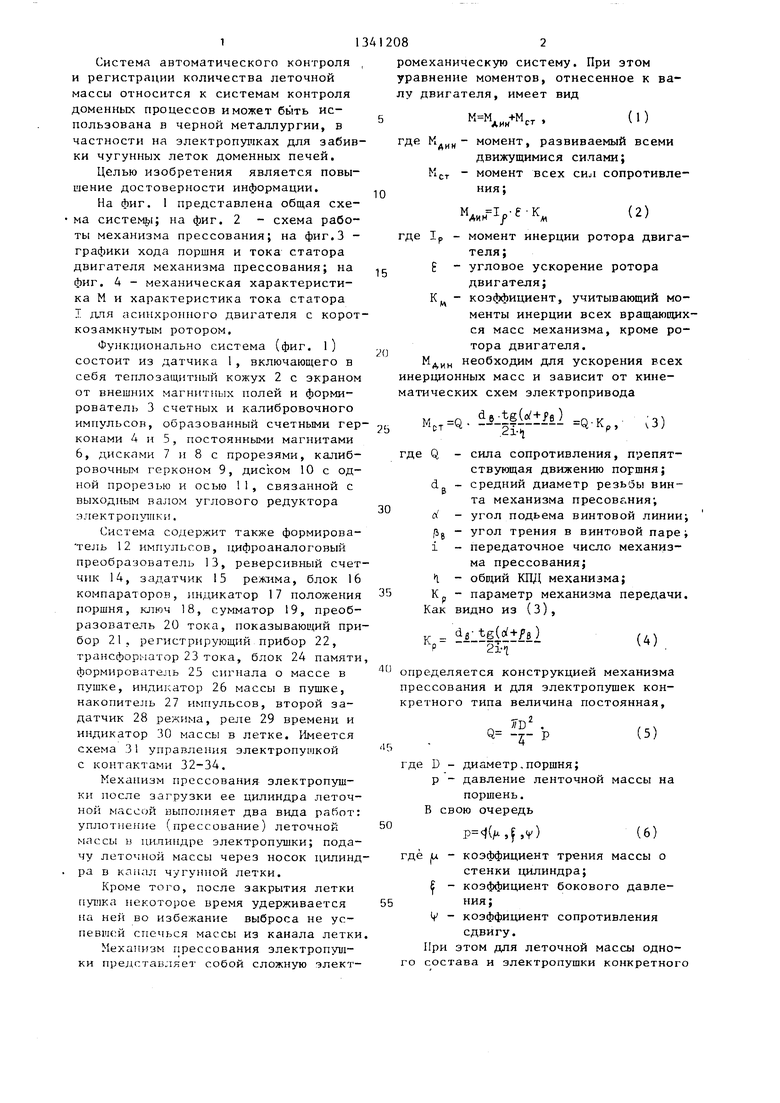

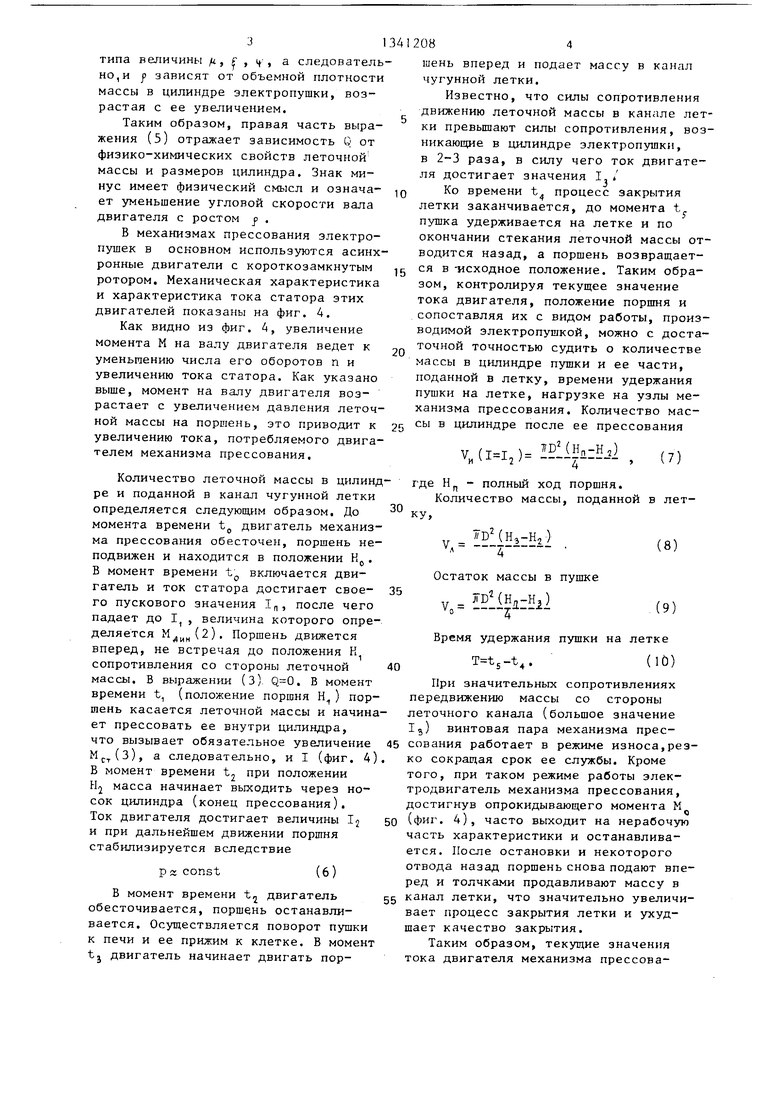

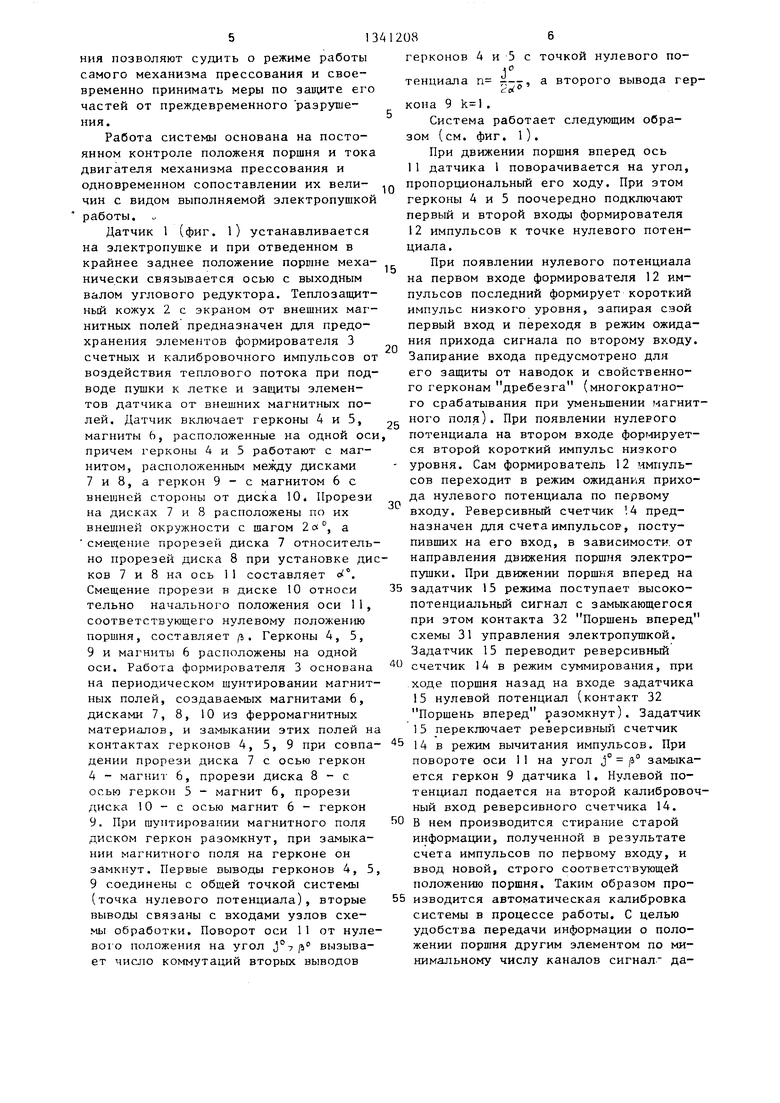

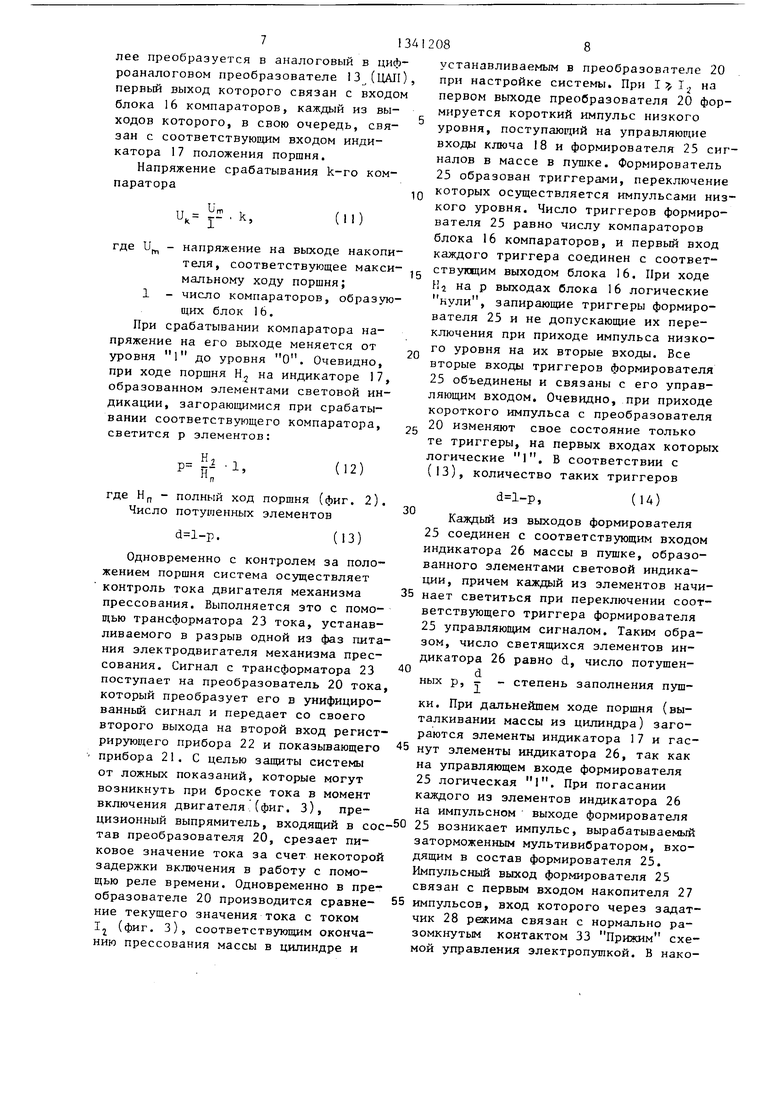

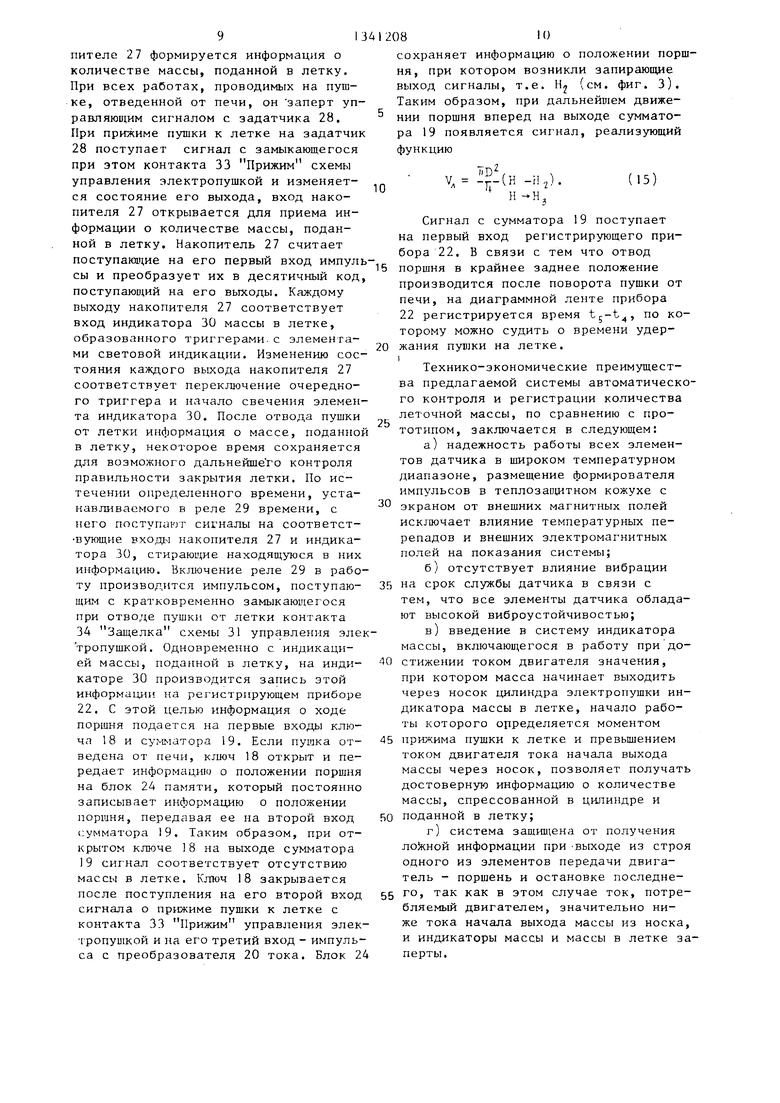

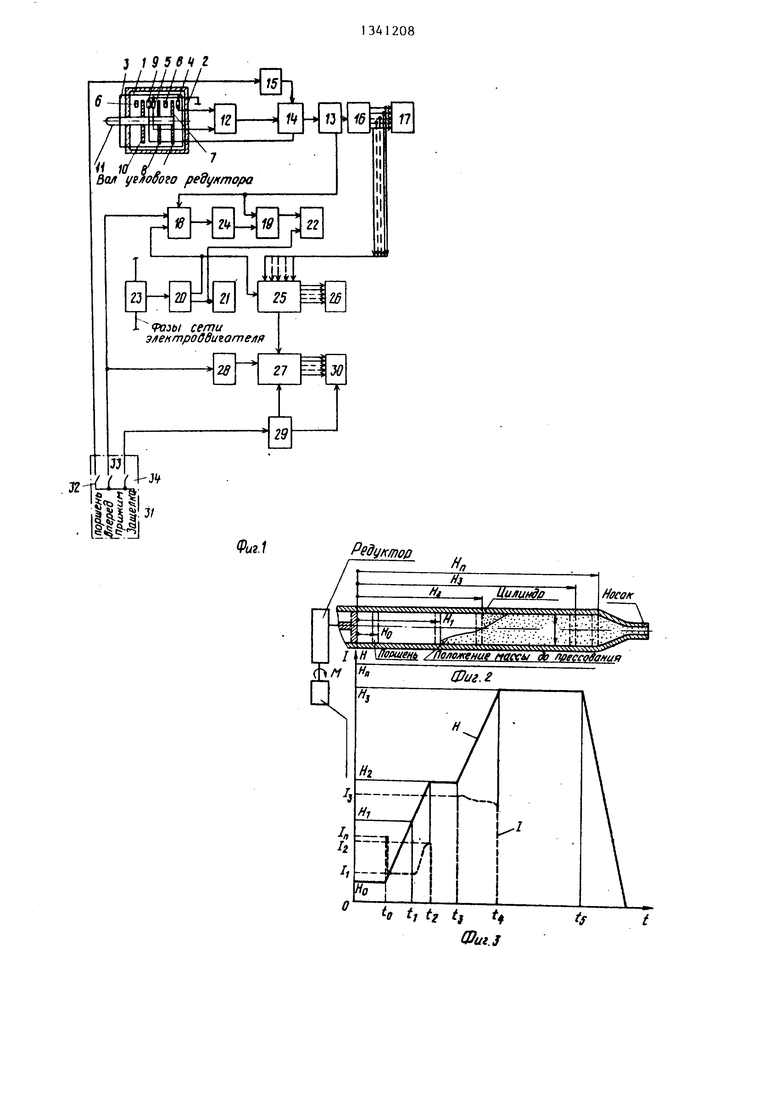

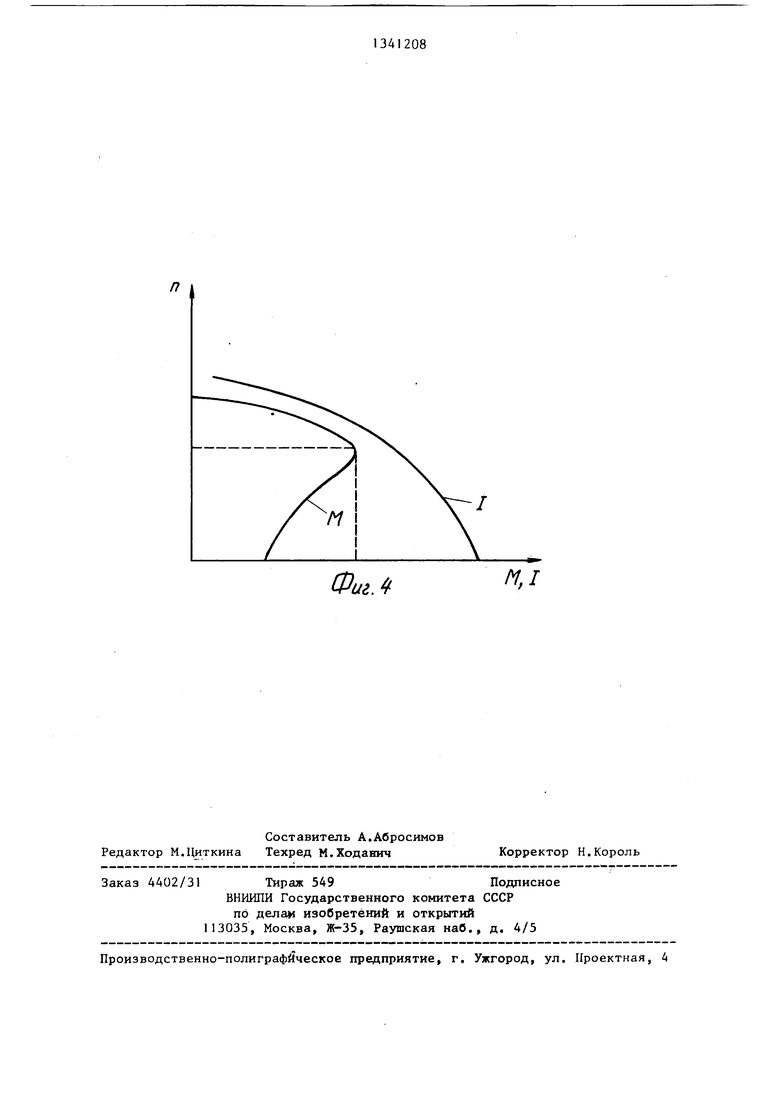

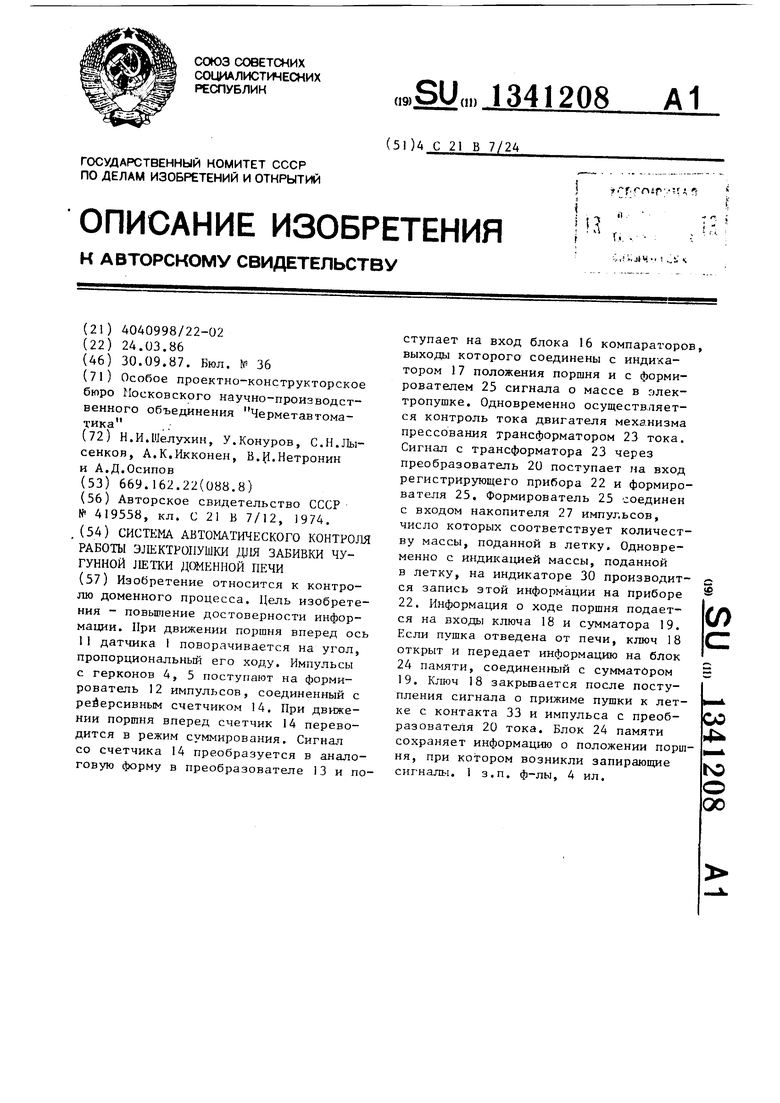

На фиг. 1 представлена общая схе- ма систем,; на фиг. 2 - схема работы механизма прессования; на фиг.З - графики хода поршня и тока статора двигателя механизма прессования; на фиг. 4 - механическая характеристика М и характеристика тока статора I для асинхронного двигателя с корот- козамкнутым ротором.

Функционально система (фиг. 1) состоит из датчика 1, включающего в себя теплозащитный кожух 2 с экраном от внешних магнитных полей и формирователь 3 счетных и калибровочного импульсов, образованный счетными гер- jij конами 4 и 5, постоянными магнитами 6, дисками 7 и 8 с прорезями, калибровочным герконом 9, диском 10 с одной прорезью и осью 11, связанной с выходным валом углового редуктора злектропушки.

Система содержит также формирова- тель 12 импульсов, цифроаналоговый преобразователь 13, реверсивный счетчик 14, задатчик 15 реж11ма, блок 16 компараторов, индикатор 17 положения поршня, ключ 18, сумматор 19, преобразователь 20 тока, показывающий прибор 21. регистрирующий прибор 22, трансформатор 23 тока, блок 24 памяти, формирователь 25 сигнала о массе в пушке, индикатор 26 массы в пушке, накопитель 27 импульсов, второй задатчик 28 режима, реле 29 времени и индикатор 30 массы в летке. Имеется схема 31 управления электропушкой с контактами 32-34.

Механизм прессования электропушки после загрузки ее цилиндра леточ- ной массой выполняет два вида работ: уплотнение (прессование) леточной Niaccbi н цилиндре электропушки; подачу летог ной массы через носок цилиндра в канал чугунной летки.

Кроме того, после закрытия летки пуика некоторое время удерживается на ней во избежание выброса не успевшей спечься массы из канала летки.

Механизм прессования электропуи- ки представляет собой сложную элект30

35

40

15

50

55

, 13412082

ромеханическую систему. При этом уравнение моментов, отнесенное к лу двигателя, имеет вид

,/м,, ,

(1)

где момент, развиваемый всеми движущимися силами;

10

К,

- момент всех сил сопротивления ;

К

м

(2)

где IP - момент инерции ротора двигателя;В - угловое ускорение ротора

двигателя; К. - коэффициент, учитывающий могЛ

менты инерции всех вращающихся масс механизма, кроме ротора двигателя.

Мдин необходим для ускорения всех инерционных масс и зависит от кинематических схем электропривода

М

ст

.Q.) Q.K,,- .il-1

ij

где Q

d

в

0

5

сила сопротивления, препятствующая движению поршня; средний диаметр резьбы винта механизма пресования;

d - угол подъема винтовой линии;

flj - угол трения в винтовой паре;

i - передаточное число механизма прессования;

Ч - общий КПД механизма;

К. - параметр механизма передачи. Как видно из (3),

dg-tg(o(+/ B)

Кр

2i-i

(4)

40

определяется конструкцией механизма прессования и для электропушек конкретного типа величина постоянная,

2

(5)

15

ilD

-ц- Р

0

5

где D - диаметр,поршня;

р - давление ленточной массы на

поршень. В свою очередь

Р(м4 + ) )

где и - коэффициент трения массы о

стенки цилиндра; - коэффициент бокового давления;V - коэффициент сопротивления

сдвигу.

При этом для леточной массы одного состава и электропушки конкретного

типа величины /i, f , Ч з следовательно, и f зависят от объемной плотности массы в цилиндре электропушки, возрастая с ее увеличением.

Таким образом, правая часть выражения (5) отражает зависимость О от физико-химических свойств леточной массы и размеров цилиндра. Знак минус имеет физический смысл и означа- ет уменьшение угловой скорости вала двигателя с ростом f .

В механизмах прессования злектро- пушек в основном используются асинхронные двигатели с короткозамкнутым ротором. Механическая характеристика и характеристика тока статора этих двигателей показаны на фиг. 4.

Как видно из фиг. 4, увеличение момента М на валу двигателя ведет к уменьшению числа его оборотов п и увеличению тока статора. Как указано выше, момент на валу двигателя возрастает с увеличением давления леточной массы на поршень, это приводит к увеличению тока, потребляемого двигателем механизма прессования.

Количество леточной массы в цилиндре и поданной в канал чугунной летки определяется следующим образом. До момента времени t, двигатель механизма прессования обесточен, поршень неподвижен и находится в положении Н. В момент времени t включается двигатель и ток статора достигает свое- го пускового значения 1, после чего падает до 1 , величина которого определяется ,(2). Поршень движется вперед, не встречая до положения Н сопротивления со стороны леточной массы. В выражении (З) . В момент времени t, (положение поршня Н) поршень касается леточной массы и начинает прессовать ее внутри цилиндра, что вызывает обязательное увеличение М(,(3), а следовательно, и I (фиг. 4) В момент времени tj при положении Hj масса начинает выходить через носок цилиндра (конец прессования). Ток двигателя достигает величины 12 и при дальнейшем движении поршня стабилизируется вследствие

р я const

(6)

В момент времени t двигатель обесточивается, поршень останавливается. Осуществляется поворот пушки к печи и ее прижим к клетке. В момент tj двигатель начинает двигать пор

шень вперед и подает массу в канал чугунной летки.

Известно, что силы сопротивления движению леточной массы в канале летки превышают силы сопротивления, возникающие в цилиндре электропушки, в 2-3 раза, в силу чего ток двигателя достигает значения I,/

Ко времени t. процесс закрытия летки заканчивается, до момента t пушка удерживается на летке и по окончании стекания леточной массы отводится назад, а поршень возвращается в -исходное положение. Таким образом, контролируя текущее значение тока двигателя, положение поршня и сопоставляя их с видом работы, производимой электропушкой, можно с достаточной точностью судить о количестве массы в цилиндре пушки и ее части, поданной в летку, времени удержания пушки на летке, нагрузке на узлы механизма прессования. Количество массы в цилиндре после ее прессования

v,(,). Р11н,-н,) (,)

где Нр - полный ход поршня.

Количество массы, поданной в летКУ,

С(Нз-Н2 л Л

(8)

Остаток массы в пушке V

(9)

Время удержания пушки на летке

.(1U)

При значительных сопротивлениях передвижению массы со стороны леточного канала (большое значение Ij) винтовая пара механизма прессования работает в режиме износа,резко сокращая срок ее службы. Кроме того, при таком режиме работы электродвигатель механизма прессования, достигнув опрокидывающего момента М (фиг. 4), часто выходит на нерабочую часть характеристики и останавливается. После остановки и некоторого отвода назад поршень снова подают вперед и толчками продавливают массу в канал летки, что значительно увеличивает процесс закрытия летки и ухудает качество закрытия.

Таким образом, текущие значения тока двигателя механизма прессова

51

ния позволяют судить о режиме работы самого механизма прессования и своевременно принимать меры по зап;ите ег частей от преждевременного разрушения.

Работа системы основана на постоянном контроле положеня поршня и ток двигателя механизма прессования и одновременном сопоставлении их вели- чин с видом выполняемой электропушко работы.

Датчик 1 (фиг. 1) устанавливается на электропушке и при отведенном в крайнее заднее положение поршне механически связывается осью с выходным валом углового редуктора. Теплозащитный кожух 2 с экраном от внешних магнитных полей предназначен для предохранения элементов формирователя 3 счетных и калибровочного импульсов о воздействия теплового потока при подводе пушки к летке и защиты элементов датчика от внешних магнитных полей. Датчик включает герконы 4 и 5, магниты 6, расположенные на одной ос причем герконы 4 и 5 работают с магнитом, расположенным между дисками 7 и 8, а геркон 9 - с магнитом 6 с внешней стороны от диска 10. Прорези на дисках 7 и 8 расположены по их внешней окружности с шагом 2«°, а смещение прорезей диска 7 относительно прорезей диска 8 при установке диков 7 и 8 на ось 1 1 составляет d. Смещение прорези в диске 10 относи тельно начального положения оси 1 1, соответствующего нулевому положению поршня, составляет /i. Герконы 4, 5, 9 и магниты 6 расположены на одной оси. Работа формирователя 3 основана на периодическом шунтировании магнитных полей, создаваемых магнитами 6, дисками 7, 8, 10 из ферромагнитных материалов, и замыкании этих полей н контактах герконов 4, 5, 9 при совпадении прорези диска 7 с осью геркон 4 - магнит 6, прорези диска 8 - с осью геркон 5 - магнит 6, прорези диска 10 - с осью магнит 6 - геркон 9. При шунтировании магнитного поля диском геркон разомкнут, при замыкании магнитного поля на герконе он замкнут. Первые выводы герконов 4, 5 9 соединены с общей точкой системы (точка нулевого потенциала), вторые выводы связаны с входами узлов схемы обработки. Поворот оси 11 от нулевого положения на угол ° ft° вызывает число коммутаций вторых выводов

4 и 5

1

п г.-:, f &с точкой нулевого по- а второго вывода гер5

0

5

Q

30

кона 9 ,

Система работает следующим образом (см, фиг, 1),

При движении поршня вперед ось

11датчика 1 поворачивается на угол, пропорциональный его ходу. При этом герконы 4 и 5 поочередно подключают первый и второй входы формирователя

12импульсов к точке нулевого потенциала.

При появлении нулевого потенциала на первом входе формирователя 12 импульсов последний формирует короткий импульс низкого уровня, запирая сзой первый вход и переходя в режим ожидания прихода сигнала по второму входу. Запирание входа предусмотрено для его защиты от наводок и свойственного герконам дребезга (многократного срабатывания при уменьшении магнитного поля). При появлении нулевого потенциала на втором входе формируется второй короткий импульс низкого уровня. Сам формирователь 12 импульсов переходит в режим ожидания прихода нулевого потенциала по первому входу. Реверсивный счетчик 14 предназначен для счета импульсов, поступивших на его вход, в зависимости, от направления движения поршня электропушки. При движении поршня вперед на 35 задатчик 15 режима поступает высокопотенциальный сигнал с замыкающегося при этом контакта 32 Поршень вперед схемы 31 управления электропушкой, Задатчик 15 переводит реверсивный счетчик 14 в режим суммирования, при ходе поршня назад на входе задатчика 15 нулевой потенциал (контакт 32 Поршень вперед разомкнут). Задатчик 15 переключает реверсивный счетчик 14 в режим вычитания импульсов. При повороте оси I1 на угол j° ° замыкается геркон 9 датчика 1, Нулевой потенциал подается на второй калибровочный вход реверсивного счетчика 14. В нем производится стирание старой информации, полученной в результате счета импульсов по пе{)вому входу, и ввод новой, строго соответствующей положению поршня. Таким образом про- 55 изводится автоматическая калибровка системы в процессе работы. С целью удобства передачи информации о положении поршня другим элементом по минимальному числу каналов сигнал да40

45

50

7134

лее преобразуется в аналоговый в циф- роаналоговом преобразователе 13 (ЦАП), первый выход которого связан с входом блока 16 компараторов, каждый из выходов которого, в свою очередь, связан с соответствующим входом индикатора 17 положения поршня.

Напряжение срабатывания k-ro компаратора

УП,

UK- Г- J.

11

где Uj - напряжение на выходе накопителя, соответствующее макси- мальному ходу поршня; 1 - число компараторов, образующих блок 16.

При срабатывании компаратора напряжение на его выходе меняется от уровня 1 до уровня О. Очевидно, при ходе поршня Н на индикаторе 17, образованном элементами световой индикации, загорающимися при срабатывании соответствующего компаратора, светится р элементов:

Н

(12)

где Hf, полный ход поршня (фиг. 2). Число потушенных элементов

.

(13)

Одновременно с контролем за положением поршня система осуществляет контроль тока двигателя механизма прессования. Выполняется это с помощью трансформатора 23 тока, устанавливаемого в разрыв одной из фаз питания электродвигателя механизма прессования. Сигнал с трансформатора 23 поступает на преобразователь 20 тока, который преобразует его в унифицированный сигнал и передает со своего второго выхода на второй вход регистрирующего прибора 22 и показывающего прибора 21. С целью защиты системы от ложных показаний, которые могут возникнуть при броске тока в момент включения двигателя (фиг. З), прецизионный выпрямитель, входящий в сос тав преобразователя 20, срезает пиковое значение тока за счет некоторой задержки включения в работу с помощью реле времени. Одновременно в пре- образователе 20 производится сравне- ние текущего значения тока с током Ij (фиг. 3), соответствующим окончанию прессования массы в цилиндре и

0

5

0

0

5 5 - 5

2088

устанавливаемым в преобразователе 20 при настройке системы. При I на первом выходе преобразователя 20 формируется короткий импульс низкого уровня, поступающий на управляющие входы ключа 18 и формирователя 25 сигналов в массе в пушке. Формирователь 25 образован триггерами, переключение которых осуществляется импульсами низкого уровня. Число триггеров формирователя 25 равно числу компараторов блока 16 компараторов, и первый вход каждого триггера соединен с соответствующим выходом блока 16. При ходе Hj на р выходах блока 16 логические нули, запирающие триггеры формирователя 25 и не допускающие их переключения при приходе импульса низкого уровня на их вторые входы. Все вторые входы триггеров формирователя 25 объединены и связаны с его управляющим входом. Очевидно, при приходе короткого импульса с преобразователя 20 изменяют свое состояние только те триггеры, на первых входах которых логические 1, В соответствии с (13), количество таких триггеров

,(14)

Каждый из выходов формирователя 25 соединен с соответствующим входом индикатора 26 массы в пушке, образованного элементами световой индикации, причем каждый из элементов начинает светиться при переключении соответствующего триггера формирователя 25 управляющим сигналом. Таким образом, число светящихся элементов индикатора 26 равно d, число потушенd

ных PJ т - степень заполнения пушки. При дальнейшем ходе поршня (выталкивании массы из цилиндра) загораются элементы индикатора 17 и гаснут элементы индикатора 26, так как на управляющем входе формирователя 25 логическая 1. При погасании каждого из элементов индикатора 26 на импульсном выходе формирователя 25 возникает импульс, вырабатываемый заторможенным мультивибратором, входящим в состав формирователя 25. Импульсный выход формирователя 25 связан с первым входом накопителя 27 импульсов, вход которого через задат- чик 28 режима связан с нормально разомкнутым контактом 33 Прижим схемой управления электропушкой. В накопителе 27 формируется информация о количестве массы, поданной в летку. При всех работах, проводимых на пушке, отведенной от печи, он заперт управляющим сигналом с задатчика 28. При прижиме пушки к летке на задатчик 28 поступает сигнал с замыкающегося при этом контакта 33 Прижим схемы управления электропушкой и изменяется состояние его выхода, вход накопителя 27 открывается для приема информации о количестве массы, поданной в летку. Накопитель 27 считает поступающие на его первый вход импульсы и преобразует их в десятичный код поступающий на его выходы. Каждому выходу накопителя 27 соответствует вход индикатора 30 массы в летке, образованного триггерами.с элементами световой индикации. Изменению состояния каждого выхода накопителя 27 соответствует переключение очередного триггера и начало свечения элемента индикатора 30. После отвода пушки от летки информация о массе, поданно в летку, некоторое время сохраняется для возможного дальнейшего контроля правильности закрытия летки. По истечении определенного времени, устанавливаемого в реле 29 времени, с него поступают сигналы на соответст- вующие входы накопителя 27 и индикатора 30, стирающие находящуюся в них информацию. Включение реле 29 в работу производится импульсом, поступающим с кратковременно замыкающегося при отводе пушки от летки контакта 34 Защелка схемы 31 управлеш-ш зле тропушкой. Одновременно с индикацией массы, поданной в летку, на индикаторе 30 производится запись этой информации на регистрирующем приборе 22. С этой целью информация о ходе поршня подается на первые входы ключа 18 и сумматора 19. Если пушка отведена от печи, KJU04 18 открыт и передает информацию о положении поршня на блок 24 памяти, который постоянно записывает информацию о положении поршня, передавая ее па второй вход сумматора 19. Таким образом, при открытом ключе 18 на выходе сумматора 19 сигнал соответствует отсутствию массы в летке. Ключ 18 закрывается после поступления на его второй вход сигнала о прижиме пушки к летке с контакта 33 Прижим управления электропушкой и на его третий вход - импульса с преобразователя 20 тока. Блок 2

20810

сохраняет информацию о положении поршня, при котором возникли запирающие выход сигналы, т.е. Н2 (см. фиг. 3). Таким образом, при дальнейшем движении поршня вперед на выходе сумматора 19 появляется сигнал, реализующий функцию

10

v. 5rr(-. Н - Н

15)

Сигнал с сумматора 19 поступает на первый вход регистрирующего прибора 22. В связи с тем что отвод

поршня в крайнее заднее положение производится после поворота пущки от печи, на диаграммной ленте прибора 22 регистрируется время tg-t, по которому можно судить о времени удержания пуики на летке. 1

Технико-экономические преимущества предлагаемой системы автоматического контроля и регистрации количества леточной массы, по сравнению с прототипом, заключается в следующем:

а)надежность работы всех элементов датчика в щироком температурном диапазоне, размещение формирователя импульсов в теплозаищтном кожухе с экраном от внешних магнитных полей исключает влияние температурных перепадов и внешних электромагнитных полей на показания системы;

б)отсутствует влияние вибрации на срок службы датчика в связи с

тем, что все элементы датчика обладают высокой виброустойчивостью;

в)введение в систему индикатора массы, включающегося в работу при достижении током двигателя значения, при котором масса начинает выходить через носок цилиндра электропушки индикатора массы в летке, начало работы которого определяется моментом

прижима пушки к летке и превьш1ением током двигателя тока начала выхода массы через носок, позволяет получать достоверную информацию о количестве массы, спрессованной в цилиндре и

поданной в летку;

г)система защип;ена от получения ложной информации при выходе из строя одного из элементов передачи двигатель - поршень и остановке последнего, так как в этом случае ток, потребляемый двигателем, значительно ниже тока начала выхода массы из носка, и индикаторы массы и массы в летке заперты.

111341208

ормула изобретения

1. Система автоматического контля работы электропушки для забивки гунной летки доменной печи, содерщее датчик с теплозащитным кожухом экраном, ось которого соединена с лом углового редуктора электропуш, и регистрирующий прибор, о т - Q ичающаяся тем, что, с цею повышения достоверности информароП кой ма вхо вхо фор ке тел тра дин дви ход вхо дом вхо ход пок фор ке мас пер тре рез За пуш сое в л нен

ции, она снабжейа формирователем импульсов, цифроаналоговым преобразователем, реверсивным счетчиком, двумя задатчиками режима, блоком компараторов, индикатором положения поршня, ключом, блоком памяти, сумматором, трансформатором тока двигателя механизма прессования электропушки, преобразователем тока, показываю1цим прибором, формирователем сигналов о массе в пушке, индикатором массы в пушке, накопителем импульсов, реле времени и индикатором массы в летке, причем два выхода датчика через формирователь импульсов соединен с первым входом реверсивного счетчика, выход которого соединен с входом циф- роаналогового преобразователя, второй вход реверсивного счетчика соединен с третьим входом датчика, а третий вход - через первый задатчик режима с контактом Поршень вперед схемы управления электропушкой, первый выход цифроаналогового преобразователя через блок компараторов соединен с индикатором положения поршня и формирователем сигналов о массе в пушке, а второй выход цифроанапого- вого преобразователя соединен с первыми входами ключа и сумматора, вто12

Q

п

5

0

5

0

рой вход ключа соединен с контактом Прижим схемы управления электропушкой и входом второго задатчика режима, выход которого соединен с вторым входом накопителя импульсов, третий вход ключа соединен с вторым входом формирователя сигналов о массе в пушке и с первым выходом преобразователя тока, соединенного с выходом трансформатора тока, который подсоединен в разрыв фазы питгиощей сети двигателя механизма прессования, выход ключа через блок памяти, второй вход -сумматора соединен с первым входом регистрирующего прибора, второй вход которого соединен с вторым выходом преобразователя тока и входом показывающего прибора, первые выходы формирователя сигналов о массе в пушке соединены с входами индикатора массы в пушке, а второй выход - с первым входом накопителя импульсов, третий вход накопителя импульсов через реле времени соединен с контактом Защелка схемы управления электропушкой, выходы накопителя импульсов соединены с входами индикатора массы в летке, другой вход которого соединен с вторым выходом реле времени,

2. Система по п. 1, отличающаяся тем, что датчик снабжен формирователем счетных и калибровочного импульсов, образованным геркона- ми, постоянными магнитами и дисками с прорезями из ферромагнитного материала, установленными в зазррах между герконами и магнитами по оси датчика, причем выходы счетных герконов - первые два выхода датчика, а выход калибровочного геркона - третий выход датчика.

§1 I J/

l§4

(Риг.1

Редук/поо

0 f, t2 fj tf

Фии

ФигЛ

Редактор М.Циткина

Составитель А.Абросимов Техред М.Ходанич

4402/31

Тираж 549Подписное

ВНИИПИ Государственного кo штeтa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

M,I

Корректор Н.Король

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1988 |

|

SU1615188A1 |

| Устройство для вскрытия чугунной летки | 1990 |

|

SU1696479A1 |

| Устройство для обслуживания чугунной летки доменной печи | 1990 |

|

SU1788972A3 |

| Электропушка для забивки летки доменной печи | 1982 |

|

SU1036744A1 |

| Электропушка для заделки чугунной летки | 1983 |

|

SU1109440A1 |

| Электропушка для забивки летки доменной печи | 1981 |

|

SU985035A1 |

| Пушка для забивки летки доменной печи | 1976 |

|

SU581142A1 |

| Устройство для испытания электропушки доменной печи | 1961 |

|

SU151360A1 |

| Гидравлическая пушка для забивки летки доменной печи | 1981 |

|

SU1030411A1 |

| ЭЛЕКТРОПУШКА ДЛЯ ЗАБИВКИ ЧУГУННОЙ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 1972 |

|

SU419558A1 |

Изобретение относится к контролю доменного процесса. Цель изобретения - повьшшние достоверности информации. При движении поршня вперед ось 1I датчика I поворачивается на угол, пропорциональный его ходу. Импульсы с герконов 4, 5 поступают на формирователь 12 импульсов, соединенный с рейерсивным счетчиком 14. При движении поршня вперед счетчик 14 переводится в режим суммирования. Сигнал со счетчика 14 преобразуется в аналоговую форму в преобразователе 13 и поступает на вход блока 16 компараторов, выходы которого соединены с индикатором 17 положения поршня и с формирователем 25 сигнала о массе в :шек- тропушке. Одновременно осуществляется контроль тока двигателя механизма прессования трансформатором 23 тока. Сигнал с трансформатора 23 через преобразователь 20 поступает на вход регистрирующего прибора 22 и формирователя 25. Формирователь 25 соединен с входом накопителя 27 импульсов, число которых соответствует количеству массы, поданной в летку. Одновременно с индикацией массы, поданной в летку, на индикаторе 30 производится запись этой информации на приборе 22. Информация о ходе поршня подается на входы ключа 18 и сумматора 19. Если пушка отведена от печи, ключ 18 открыт и передает информацию на блок 24 памяти, соединенный с сумматйром 19. Ключ 18 закрьшается после поступления сигнала о прижиме пушки к летке с контакта 33 и импульса с преобразователя 20 тока. Блок 24 памяти сохраняет информацию о положении поршня, при котором возникли запирающие сигналы. 1 з.п. ф-лы, 4 ил. i (Л 00 4 Ю О 00

| ЭЛЕКТРОПУШКА ДЛЯ ЗАБИВКИ ЧУГУННОЙ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 1972 |

|

SU419558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1986-03-24—Подача