1050179

Изобретение относится к металлургии, а именно к выплавке ста.аи в дуговой электропечи с использованием металлизованных окатышей в составе шихты.

Цель изобретения - увеличение производительности печи, повышение стойкости печной футеровки, уменьшение содержания азота и водорода в стали.

Сущность изобретения состоит в следующем, В электродуговую печь после выпуска предыдущей плавки загружают часть смеси извести и известняка в соотношении 1 КО, 1-1), заваливают стальной лом в количестве 20 - 40% от массы плавки, включают печь и во время проплавления электродами колодцев в шихте загружают через от- верстие в своде печи остальную часть указанной смеси извести и известняка общим количеством 0,7-2% от массы плавки, а также необходимое расчетное количество кокса.После проплавления электродами в стальном ломе колодцев непрерывно загружают в печь металлизованные окатыши, известь и известняк в соотношении 10:(О,5 - 1,2) : (0,2-1,2), причем количество окатышей составляет 60-80% от массы плавки Короткую доводку после расплавления окатышей проводят для достижения необходимой температуры стали и окисления углерода, если требуется. Плавку выпускают в сталераз- пивочлът ковш и легируют металл во время выпуска. Сталь в ковше продувают аргоном или вакуумируют с помощью порционного вакууматора

Загрузка в печь до и (или) после завалки стального лома извести и известняка в соотношении 1:(0s1-l) в количестве 0,7-2% от массы плавки позволяет обеспечить быстрое образование шлака при расплавлении лома и проведение этого этапа плавления шихты в длиннодуговом режиме с высоким коэффициентом мощности. Использование наряду с известью известняка позволяет уменьшить в стали содержание водорода. Загрузка смеси извести И известняка до и после завалки лома определяется состоянием подины. Если подина высокая, то часть смеси загружают после . завалки лома.

Непрерывная загрузка в дугов:;до печь металлизопанных окатышей,- изве

0

0

сти и известняка в соотношении 10:(0,5-1,2) :(0,2-1 ,2) позволяет обеспечить в течение всего периода проплавления окатышей устойчивое образование пенистого шлака, за счет разложения известняка и выделения в шлак углекислого газа. В результате создаются благоприятные условия для плавления окатышей в длиннодуговом реткиме благодаря экранированию вспененным шлаком футеровки печи от воздействия электрических дуг. Работа печи в длиннодуговом режиме, т.е. с

5 коэффициентом мощности О,78-0,85,позволяет полнее использовать мощность печного трансформатора и увеличить производительность печи. Кроме того, экранирование электрических дуг ус-

0 тойчивым пенистым шлаком позволяет изолировать электрические дуги от контакта с атмосферой печи, т.е. избежать повьппения в металле содержания азота за счет диссоциации атмос5 ферного азота на атомарный. Также замена части извести известняком снижает возможность внесения в ванну вла- ги и позволяет получить сталь с пониженным содержанием водорода

Загрузка в электродуговую печь извести и известняка в соотношении 1:(О,1-1)5 в котором для известняка менее 0,1, не обеспечивает заметное снижение в стали содержания водорода, а загрузка извести и известняка в со- отнош ении, в котором доля известняка более 1, увеличивает расход электроэнергии и снижает рост производитель- кости печи.

Загрузка в электропечь извести и известняка в соотношении 1 КО,1-1) в количестве менее 0,7% от мауссы плавки не обеспечивает образование достаточного количества шлака для

5 устойчивого горения электрических дуг при работе печи в длиннодуговом режиме во время плавления стального лома. В результате печь работает со значительными колебаниями силы тока п электродах, что снижает эффективную мощность и уменьшает рост производительности печи. Загрузка в электропечь извести и известняка в соот- ксшении 1:(0,1-1) в количестве более 2% от массы плавки чрезмерно увеличивает расход электроэнергии на рас- гшавление шлаковой смеси, в результате чего уменьи1ается рост производительности печи.

5

0

0

t)

31

Загрузка в электропечь металли- зованных окатышей, извести и известняка в соотношении 10:(0,5-1,2):(О,2 1,2), в котором доля извести ,менее 0,5, не обеспечивает получение шлака с основностью не ниже.1,7, необходимой для ошлакования пустой породы окатьшей. В результате буд-ет снижаться стойкость печной футеровки, разъ- едаемой шлаком пониженной основности Кроме того, если доля известняка менее 0,2, не обеспечивается необходимое вспенивание шлака. В результате не будет достигнуто снижение содер- жания азота в стали,

Загрузка в электропечь металли- зованных окатышей, извести и известняка в соотношении 10:(0,5-1,2):(О,2 1,2), в котором доля извести и известняка более 1,2, требует дополнительного расхода злектрознергии на расплавление шлаковой смеси, что экономически невыгодно, так как при- водит к уменьшению роста производительности печи.

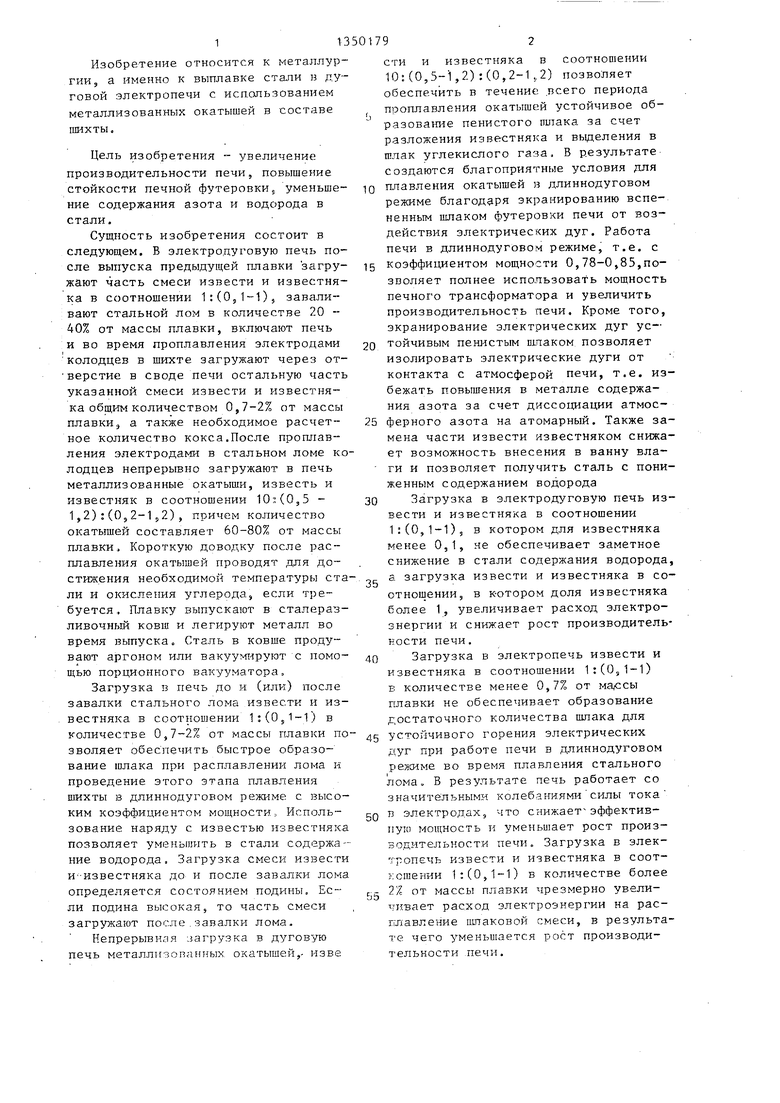

Пример 1. Б дуговой 150-тонной печи выплавляют сталь 12ХШФ для трубной заготовки с содержанием азота не более 0,006%. Шихта состоит из 50.т стального лома, перед завалкой которого на подину загружают смесь из извести и известняка в соотношении 1:0,1 в количестве 0,7% от массы плавки, т.е. 1050 кг, из которых 955 кг извести и 95 кг известняка. После включения печи и проплавления колодцев в стальном ломе начинают непрерывную загрузку в печь через отверстие в своде метал- лизованных окатьш ей, извести и известняка в соотношении 10:0,5:1,2 общим количеством окатышей 120 т. Плавление ведут под пенистым ишаком в длиннодуговом режиме с высоким ко- эффициентом мощности. После проплавления всего количества окатьшей и доведения температуры стали до 1710 плавку выпускают в ковш с легирова- нием в процессе выпуска. Металл в ковше вакуумируют, легируют кремнием и ванадием в процессе вакуумирова- ния. По сравнению с известным способом производительность печи увеличи- вается на 2%, стойкость печной футеровки возрастает на 10 плавок,, содер жание азота снижается до 0,004%, водорода до 4 г.

794

.Пример 2. Плавку стали 12Х1МФ ведут так же, как в примере 1, но перед завалкой стального лома на подину загружают смесь извести и известняка в соотношении 1:0,5 в количестве 0,7% от массы плавки и во время плавления колодцев в стальном ломе загружают через отверстие в своде печи известь и известняк в соотношении 1:0,5 в количестве 0,7% от массы плавки, т.е. всего загружают смеси 1,4% от массы 150 т плавки или 2100 кг смеси, из которой 1400 кг извести и 700 кг известняка. Непрерывную загрузку металлизо- ванных откатышей, извести и известняка ведут в соотношении 10:0,8:0,8. По сравнению с известным способом производительность печи возрастает на 3%, стойкость печной футеровки увеличивается на 8 плавок, содержание азота снижается до 0,005%, водорода до 4,5 г.

Пример 3. Плавку стали 12Х1МФ ведут так же, как в примере 1, но после завалки стального лома во время проплавления колодцев в лом за гружают смесь из извести и известняка в соотношении 1:1 в количестве 2% от массы плавки, подавая смесь через отверстие в своде печи. Всего загружают смеси 3 Tj из которых 1,5 т извести и 1,5 т известняка. Непрерывную загрузку металлизованных окатышей, извести и известняка ведут в соотношении 10:1,2:0,2. По сравнению с известным способом производительность печи возрастает на 4%, стойкос печной футеровки увеличивается на 6 плавок, содержание азота снижается до 0,006%, водорода до 5 г.

Из таблицы видно, что плавки 5, 6, 7 и 9, выплавленные с отклонениями по параметрам, характеризуются уменьшением роста производительности печи, плавка 8 - возрастанием стойкости печной футеровки и заметным увеличением содержания азота и водорода в стали, плавка 4 - повьппенным содержанием водорода.

Формула изобретения Способ выплавки стали, включающий загрузку в электродуговую печь стального лома, извести, известняка, кокса, плавление лома, непрерывную ша- грузку и преплавление металлизованных окатышей совместно с известью.

S

доводку и выпуск металла с последующей внепечной обработкой, отличающийся тем, что, с целью увеличения производительности печи повышения стойкости печной футеровки, уменьшения содержания азота и водорода в стали, загружают в печь до и(или) после загрузки стального

Составитель К.Григорович Редактор В.Петраш Техред М.Ходанич Корректор М.Максимишинец

Заказ 5229/24 Тираж 550Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

6

лома известь и известняк в соотношении 1:(0, 1-1) в количестве 0,7-2% от массы плавки, а после проплавле- ния электродами в стальном ломе колодцев непрерывно загружают в печь металлизованные окатыши, известь и известняк в соотношении 10:(О,5 - 1,2):Х0.2-1,2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1985 |

|

SU1273394A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ выплавки стали в дуговой печи | 1990 |

|

SU1812215A1 |

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1991 |

|

RU2049119C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1994 |

|

RU2041961C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки низколегированной стали | 1981 |

|

SU981379A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

Изобретение относится к черной металлургии, к выплавке стали в дуговой электропечи с использованием металлизованных окатышей в составе шихты. Целью изобретения является увеличение производительности печи, повьшение стойкости печной футеровки, уменьшение содержания азота и водорода в стали. В электродуговую печь после выпуска предыдущей плавки загружают часть смеЬи извести и известняка в соотношении 1:(0,1-1), заваливают стальной лом в количестве 20-40% от массы плавки, включают печь и во время проплавления электродами колодцев в шихте загружают через отверстие в своде остальную часть указанной смеси извести и известняка общим количеством 0,7-2% от массы плавки, а также необходимое расчетное количество кокса. После проплавления электродами в стальном ломе колодцев непрерывно загружают в печь металлизованные окатьгаш, известь и известняк в соотношении 10:(О,5 - 1,2):(0,2-1,2), причем количество окатышей составляет 60-80% от массы плавки. Короткую доводку после расплавления окатышей проводят для достижения необходимой температуры стали и окисления углерода, если требуется. Плавку выпускают в сталераз- ливочный ковш и легируют металл во время вьтуска. Сталь в ковше продувают аргоном или вакуумируют с помо- щью порционного вакууматора. 1 табл. i (Л со ел со

| Еднерал Ф.П | |||

| Электрометаллургия стали и ферросплавов | |||

| - М,, 1955, с.130 | |||

| Пенистый шлак улучшает электропечную технологию | |||

| - Ircn Age, 1984, 227, № 20, с.73 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-22—Подача