| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ СБОРНОГО ПОРШНЯ | 1992 |

|

RU2005935C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2002 |

|

RU2212577C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2002 |

|

RU2206806C1 |

| СБОРНЫЙ ПОРШЕНЬ | 1992 |

|

RU2016298C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОРШНЯ | 2002 |

|

RU2235932C2 |

| Поршневое кольцо для поршневого компрессора и поршневой компрессор | 2017 |

|

RU2737059C1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| Поршень насоса | 1988 |

|

SU1525381A1 |

| Уплотнительное устройство для поршня | 1988 |

|

SU1601442A1 |

| Составное поршневое кольцо | 1983 |

|

SU1161753A1 |

Изобретение относится к насо- состроению и позволяет повысить надежность. Уплотнительная оболочка выполнена в виде блоков колец 12 из стеклоткани, волокна которой для каждого последовательно установленного кольца ориентированы по взаимно-перпендикулярным хордам, и закреп4 лена на сердечнике (С) 9, выполненном в виде сплошного стержня из маг- нитопроницаемой нержавеющей стали. После механической обработки блоки стектотекстолитовых колец 12 прокаливают в течение 2-3 ч при т-ре 400-450 0, а затем стягивают на С 9. В процессе прокаливания из стеклотекстолита удаляется связывающий состав, в результате чего на С 9 остаются стеклотканевые кольца, инертные к перекачиваемой среде. Предлагаемый способ позволяет повысить точность геометрических размеров поршня, эластичность уплотнительной оболочки и тем самым практически исключить натиры на стеклянных трущихся поверхностях насоса. 2 с. и 1 3.п. ф-лы, 3 ил. i Л

Фиг. 2

1 1

изобретение относится к насосо- строению, в частности к поршневым циркуляционным насосам с электромагнитным приводом.

Целью изобретения является повышение надежности путем уменьшения возможности натиров на стеклянных трущихся поверхностях насоса, обеспечение инертных свойств уплотни- тельной оболочки к перекачиваемой среде и повьппение ее эластичности.

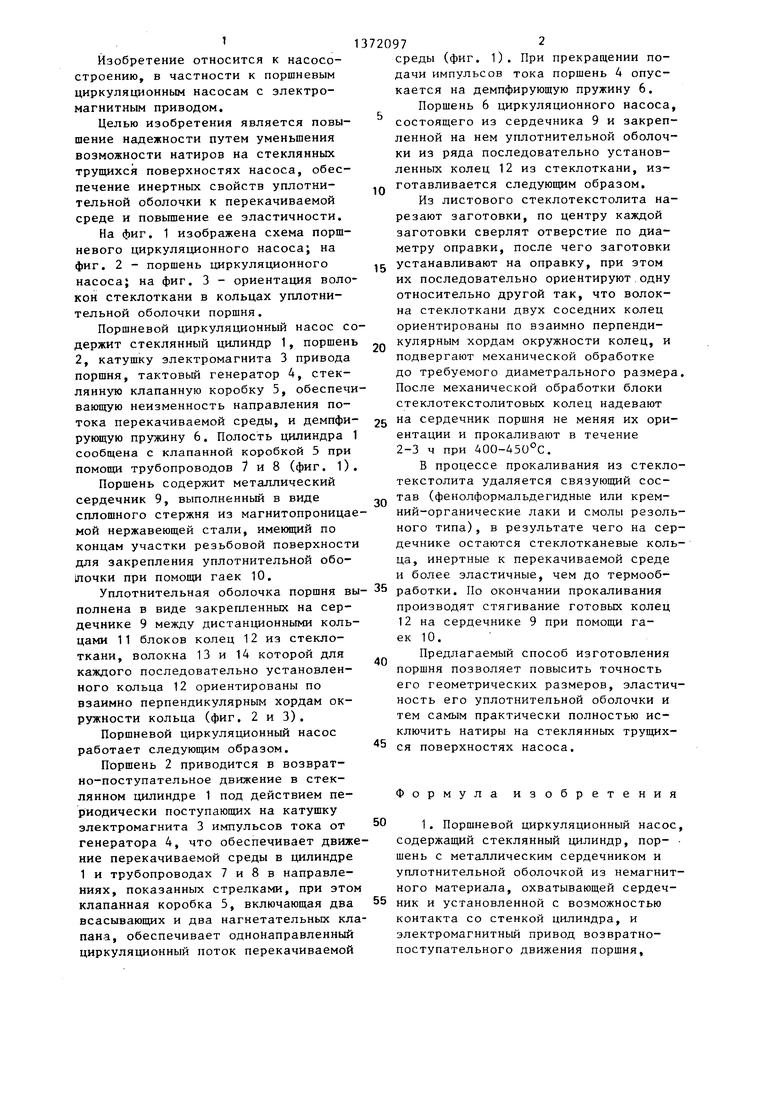

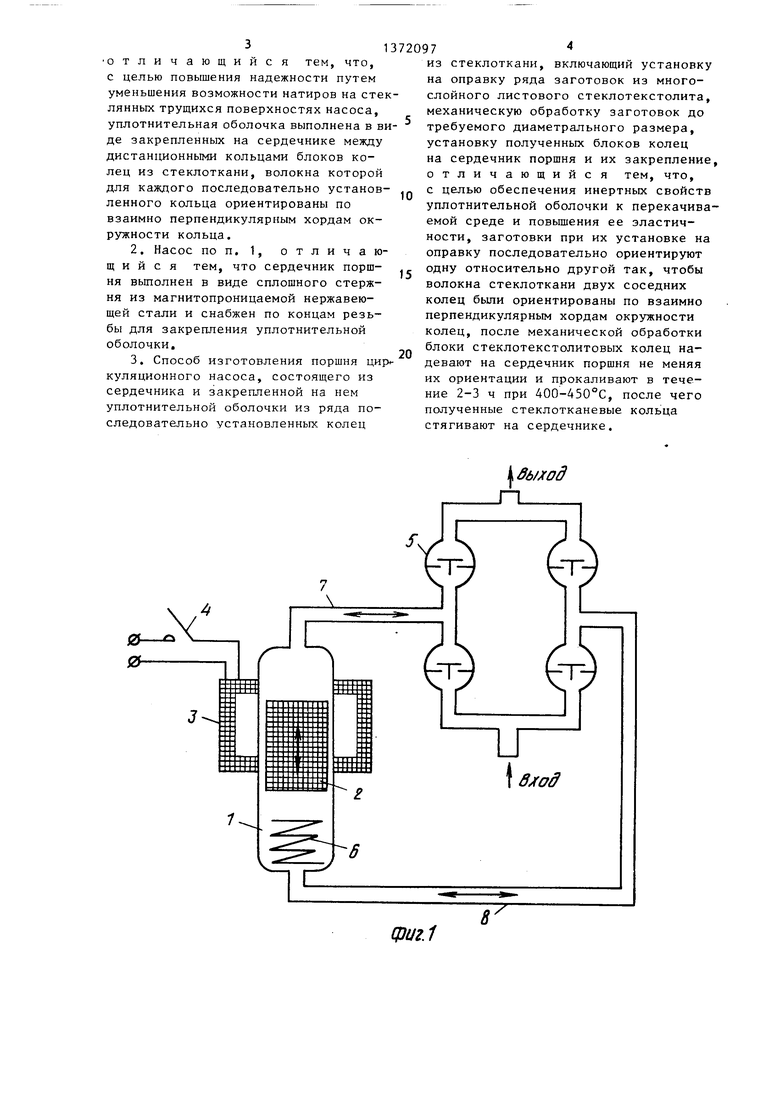

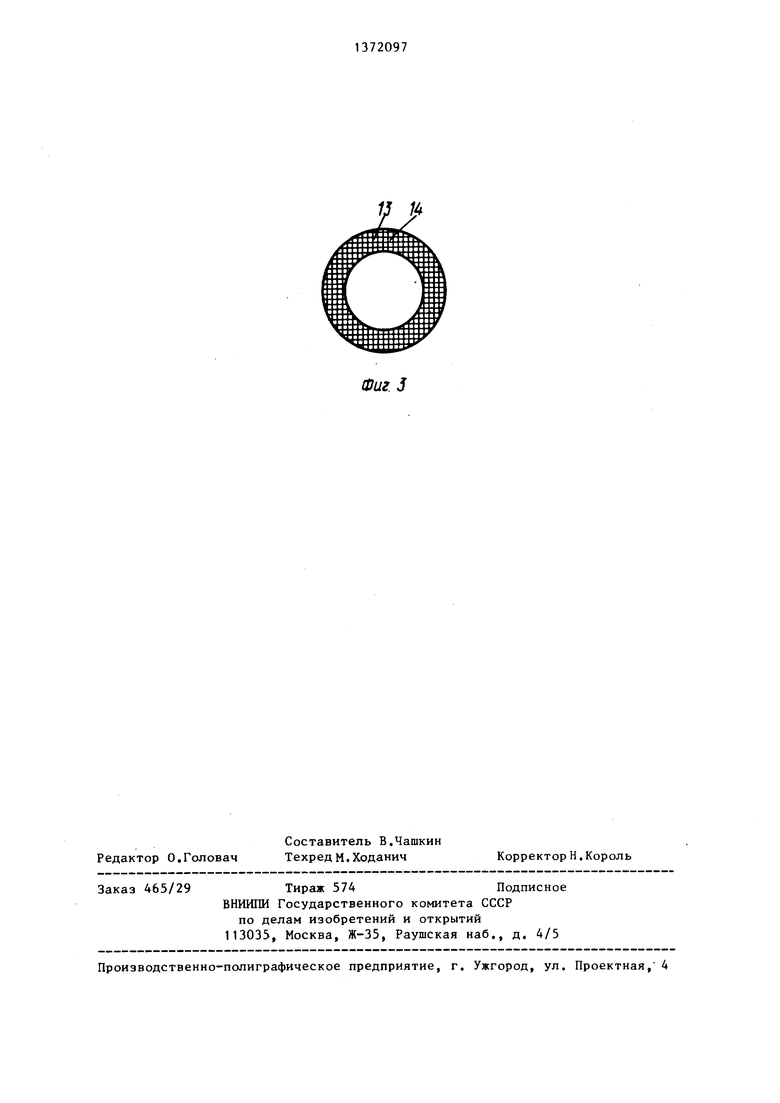

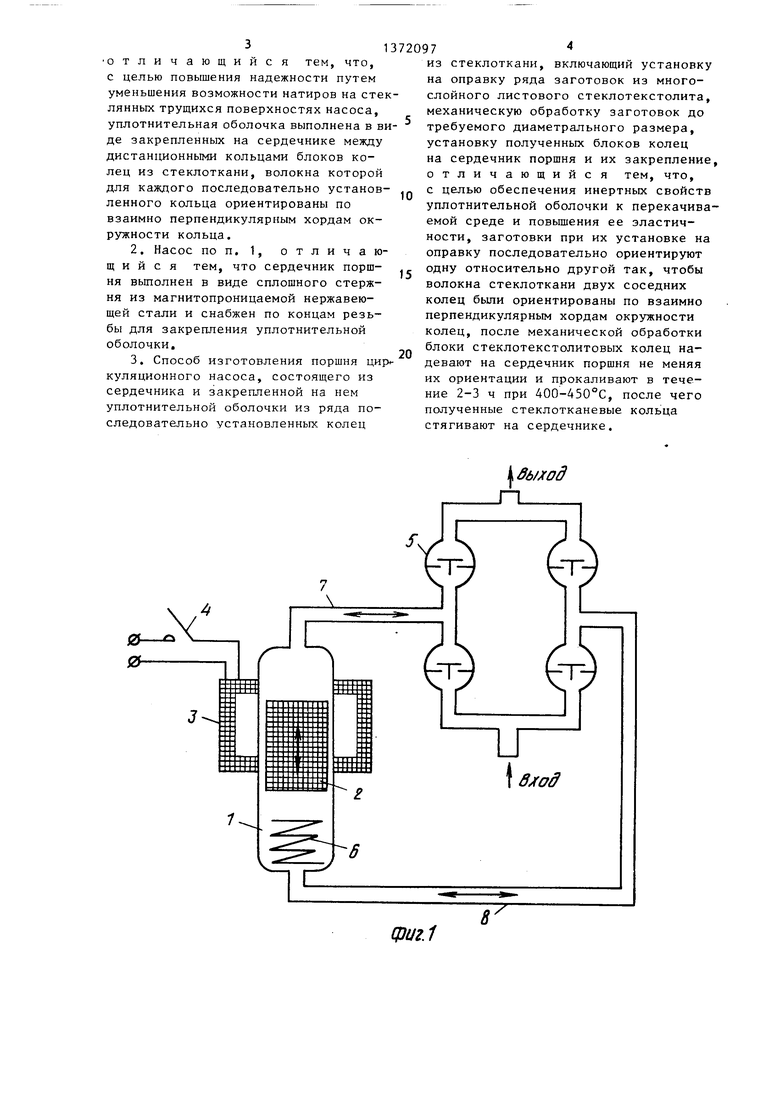

На фиг. 1 изображена схема поршневого циркуляционного насоса; на фиг. 2 - поршень циркуляционного насоса; на фиг. 3 - ориентация волокон стеклоткани в кольцах уплотни- тельной оболочки поршня.

Поршневой циркуляционный насос содержит стеклянный цилиндр 1, поршень 2, катушку электромагнита 3 привода поршня, тактовый генератор 4, стеклянную клапанную коробку 5, обеспечивающую неизменность направления потока перекачиваемой среды, и демпфирующую пружину 6. Полость цилиндра 1 сообщена с клапанной коробкой 5 при помощи трубопроводов 7 и 8 (фиг. 1).

Поршень содержит металлический сердечник 9, выполненный в виде сплошного стержня из магнитопроницае мой нержавеющей стали, имеющий по концам участки резьбовой поверхности для закрепления уплотнительной обо- 1ЛОЧКИ при помощи гаек 10.

Уплотнительная оболочка поршня выполнена в виде закрепленных на сердечнике 9 между дистанционными кольцами 11 блоков колец 12 из стеклоткани, волокна 13 и 14 которой для каждого последовательно установленного кольца 12 ориентированы по взаимно перпендикулярным хордам окружности кольца (фиг. 2 и 3).

Поршневой циркуляционный насос работает следующим образом.

Поршень 2 приводится в возвратно-поступательное движение в стеклянном цилиндре 1 под действием периодически поступающих на катушку электромагнита 3 импульсов тока от генератора 4, что обеспечивает движение перекачиваемой среды в цилиндре 1 и трубопроводах 7 и 8 в направлениях, показанных стрелками, при этом клапанная коробка 5, включающая два всасывающих и два нагнетательных клапана, обеспечивает однонаправленный циркуляционный поток перекачиваемой

720972

среды (фиг. 1). При прекращении подачи импульсов тока поршень 4 опускается на демпфирующую пружину 6.

Поршень 6 циркуляционного насоса, состоящего из сердечника 9 и закрепленной на нем уплотнительной оболочки из ряда последовательно установленных колец 12 из стеклоткани, из.Q готавливается следующим образом.

Из листового стеклотекстолита нарезают заготовки, по центру каждой заготовки сверлят отверстие по диаметру оправки, после чего заготовки

5 устанавливают на оправку, при этом их последовательно ориентируют одну относительно другой так, что волокна стеклоткани двух соседних колец ориентированы по взаимно перпенди кулярным хордам окружности колец, и подвергают механической обработке до требуемого диаметрального размера. После механической обработки блоки стеклотекстолитовых колец надевают

25 на сердечник поршня не меняя их ориентации и прокаливают в течение 2-3 ч при 400-450 0.

В процессе прокаливания из стеклотекстолита удаляется связующий состав (фенолформальдегидные или кремний-органические лаки и смолы резоль- ного типа), в результате чего на сердечнике остаются стеклотканевые кольца, инертные к перекачиваемой среде и более эластичные, чем до термооб35 работки. По окончании прокаливания производят стягивание готовых колец 12 на сердечнике 9 при помощи гаек 10.

Предлагаемый способ изготовления поршня позволяет повысить точность его геометрических размеров, эластичность его уплотнительной оболочки и тем самым практически полностью исключить натиры на стеклянных трущих30

40

45

ся поверхностях насоса.

Формула изобретения

отличающийся тем, что, с целью повышения надежности путем уменьшения возможности натиров на стеклянных трущихся поверхностях насоса, уплотнительная оболочка выполнена в ви де закрепленных на сердечнике между дистанционными кольцами блоков колец из стеклоткани, волокна которой для каждого последовательно установленного кольца ориентированы по взаимно перпендикулярным хордам окружности кольца.

5

10

15

20

из стеклоткани, включающий установку на оправку ряда заготовок из многослойного листового стеклотекстолита, механическую обработку заготовок до требуемого диаметрального размера, установку полученных блоков колец на сердечник поршня и их закрепление, отличающийся тем, что, с целью обеспечения инертных свойств уплотнительной оболочки к перекачиваемой среде и повышения ее зластич- ности, заготовки при их установке на оправку последовательно ориентируют одну относительно другой так, чтобы волокна стеклоткани двух соседних колец бьши ориентированы по взаимно перпендикулярным хордам окружности колец, после механической обработки блоки стеклотекстолитовых колец надевают на сердечник поршня не меняя их ориентации и прокаливают в течение 2-3 ч при 400-450°С, после чего полученные стеклотканевые кольца стягивают на сердечнике.

фиг.1

/

Фиг. 3

| Френкель Б.А | |||

| Автоматизация экспериментальных установок | |||

| - М.: Химия, 1980, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1988-02-07—Публикация

1986-04-22—Подача