оо оо

ND

4 ND

СО

11382429

Изобретение относится к сельско

хозяйственному производству, в частности льноводству.

Цель изобретения - более полное сохранение выращенного урожая льна, увеличение выхода льноволокна и сокращение тредоемкости и сроков уборки

Сущность способа уборки льна на волокно, включающего очес и расстил свежевытеребленных стеблей на льнище пЪдъем и транспортировку льносырья с поля .заключается в том, что подъем и транспортировку льносырья с поля осуществляют без разрыва во времени на всех этапах ее вылежки в лентах: в течение 5-6 дн - на этапе быстро- высушенной соломы и соломы желто-бурой; в течение 10-18 дн - на этапе соломы желто-бурой и полутресты; в течение 20-24 дн - на этапе полутресты и 25-30 дн - на этапе полутресты и тресты стланцевой.

Основой способа уборки льна на волокно является процесс непрерывного и неуклонного освобождения волокнистого слоя стеблей от древесины под воздействием факторов светопогоды и пектиноразлагающих микроорганизмов при вьшежке соломы в лентах после уборки льна-долгунца комбайнами. Так как волокнистый слой находится в центре коровой паренхимы, а целлюлоза, основной химический компонент волокна, наиболее устойчива к различного рода биологической и химической деструкции, предполагается, что изменение цвета стеблей под воздействием факторов погоды и пектиноразрушающих микроорганизмов от момента уборки и до преврашения их в тресту оптимальной вьитежки не вызывает отрицательного действия на выход и качество волокна. Фактически, в любой день стебель находится в состоянии сырья, пригодного для переработки, представляя собой солому или тресту с определенным набором показателей физико-механических свойств и конкретной величиной отделяемости волокнистого слоя от древесины.

Если сырье по показателю отделяе- мости волокнистого слоя является соломой, его перерабатывать надо как солому, но с учетом показателя отде- ляемостп, а если это треста, она перерабатывается сразу на волокно и тоже с учетом показателя отделяемости.

g

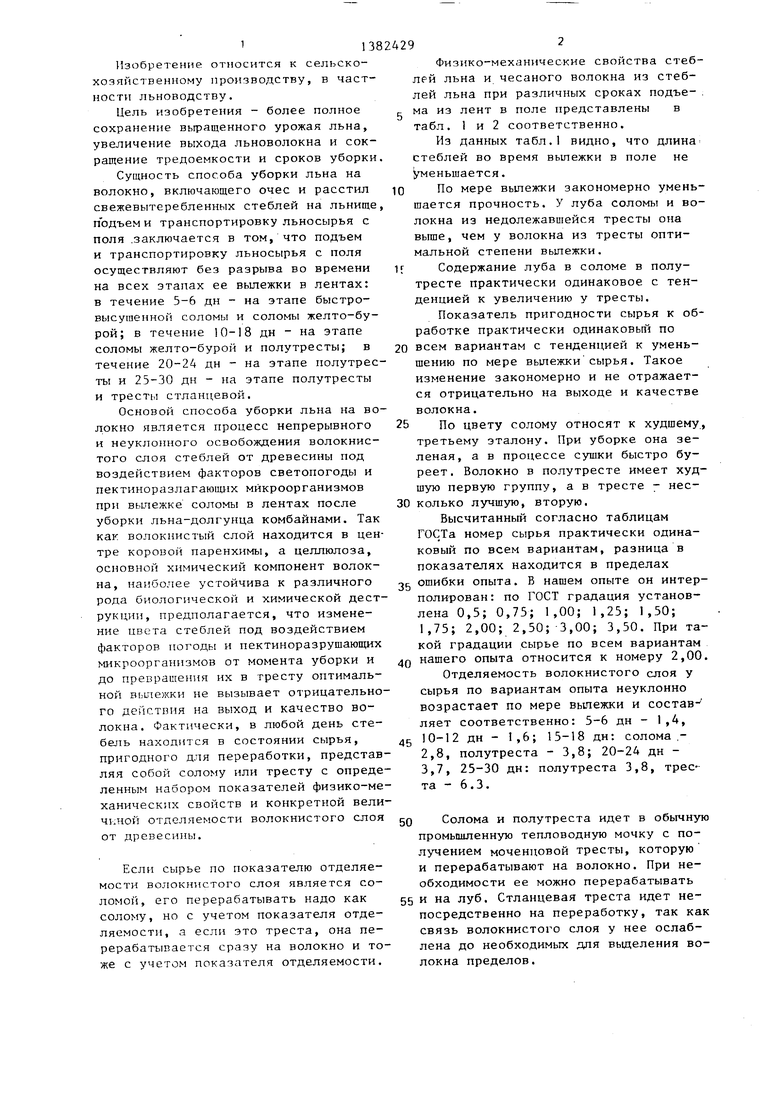

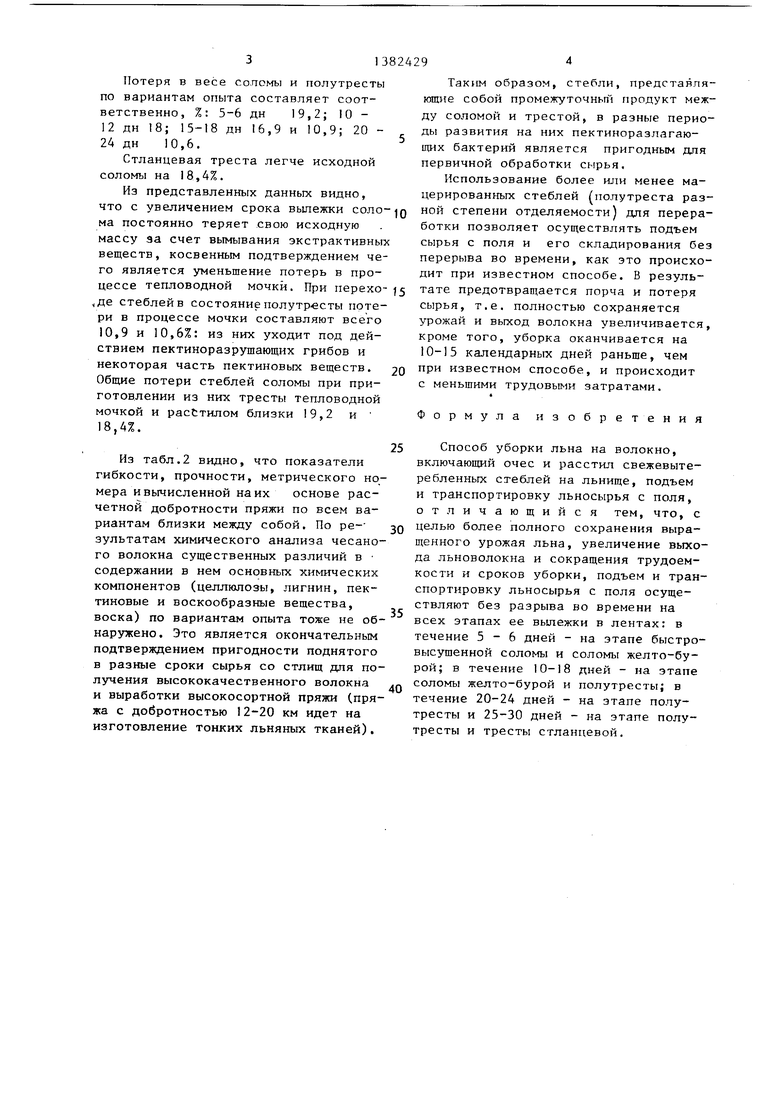

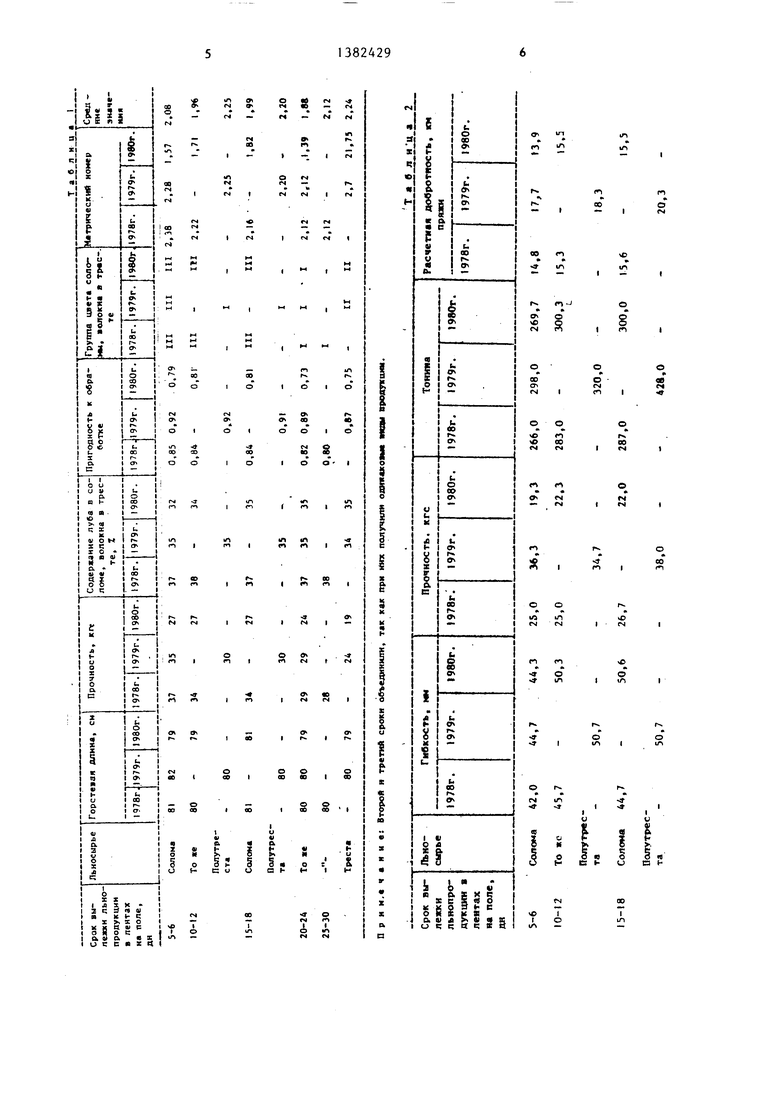

Физико-механические свойства стеблей льна и чесаного волокна из стеблей льна при различных сроках подъе- , ма из лент в поле представлены в табл. 1 и 2 соответственно.

Из данных табл.1 видно, что длина стеблей во время вылежки в поле не уменьшается.

По мере вылежки закономерно уменьшается прочность. У луба соломы и волокна из недолежавп1ейся тресты она выше, чем у волокна из тресты оптимальной степени вылежки.

Содержание луба в соломе в полутресте практически одинаковое с тенденцией к увеличению у тресты.

Показатель пригодности сырья к обработке практически одинаковьй по 0 всем вариантам с тенденцией к уменьшению по мере вылежки сырья. Такое изменение закономерно и не отражается отрицательно на выходе и качестве волокна.

5 По цвету солому относят к худшему, третьему эталону. При уборке она зеленая, а в процессе сушки быстро буреет. Волокно в полутресте имеет худшую первую группу, а в тресте - нес- 0 колько лучшую, вторую.

Высчитанный согласно таблицам номер сырья практически одинаковый по всем вариантам, разница в показателях находится в пределах ошибки опыта. В нашем опыте он интерполирован: по ГОСТ градация установлена 0,5; 0,75; 1,00; 1,25; 1,50; 1,75; 2,00; 2,50; 3,00; 3,50. При такой градации сырье по всем вариантам нашего опыта относится к номеру 2,00.

Отделяемость волокнистого слоя у сырья по вариантам опыта неуклонно возрастает по мере вылежки и состав- ляет соответственно: 5-6 дн - 1,4, 10-12 дн - 1,6; 15-18 дн: солома ,- 2,8, полутреста - 3,8; 20-24 дн - 3,7, 25-30 дн: полутреста 3,8, треста - 6.3.

0

5

og

50

Солома и полутреста идет в обычную промьшшенную тепловодную мочку с получением моченцовой тресты, которую и перерабатывают на волокно. При необходимости ее можно перерабатывать 55 и на луб. Стланцевая треста идет непосредственно на переработку, так как связь волокнистого слоя у нее ослаблена до необходимых дпя выделения волокна пределов.

Потеря в весе соломы и полутресты по вариантам опыта составляет соответственно, %: 5-6 дн 19,2; 10 - 12 дн 18; 15-18 дн 16,9 и 10,9; 20 - 24 дн 10,6.

Стланцевая треста легче исходной соломы на 18,4%.

Из представленных данных видно, что с увеличением срока вылежки СОЛОма постоянно теряет свою исходную массу эа счет вымывания экстрактивных веществ, косвенным подтверждением чего является уменьшение потерь в процессе тепловодной мочки. При перехо- де стеблей в состояниеполутр сты потери в процессе мочки составляют всего 10,9 и 10,6%: из них уходит под действием пектиноразрушающих грибов и некоторая часть пектиновых веществ. Общие потери стеблей соломы при приготовлении из них тресты тепловодной мочкой и расстилом близки 19,2 и 18,4%.

Из табл.2 видно, что показатели гибкости, прочности, метрического номера и вычисленной на их основе расчетной добротности пряжи по всем вариантам близки между собой. По ре- зультатам химического анализа чесаного волокна существенных различий в содержании в нем основных химических компонентов (целлюлозы, лигнин, пектиновые и воскообразные вещества, воска) по вариантам опыта тоже не обнаружено. Это является окончательным подтверждением пригодности поднятого в разные сроки сырья со стлищ для получения высококачественного волокна и выработки высокосортной пряжи (пряжа с добротностью I2-20 км идет на изготовление тонких льняных тканей),

Q 520

2429

Таким образом, стебли, представляющие собой промежуточньй продукт между соломой и трестой, в разные периоды развития на них пектиноразлагаю- щих бактерий является пригодным для первичной обработки сырья.

Использование более или менее ма- церированных стеблей полутреста разной степени отделяемости) для переработки позволяет осуществлять подъем сырья с поля и его складирования без перерыва во времени, как это происходит при известном способе. В результате предотвращается порча и потеря сырья, т.е. полностью сохраняется урожай и выход волокна увеличивается, кроме того, уборка оканчивается на 10-15 календарных дней раньше, чем при известном способе, и происходит с меньшими трудовыми затратами.

Формула изобретения

Способ уборки льна на волокно, включающий очес и расстил свежевыте- ребленньгх стеблей на льнище, подъем и транспортировку льносырья с поля, отличающийся тем, что, с целью более полного сохранения выращенного урожая льна, увеличение выхода льноволокна и сокращения трудоемкости и сроков уборки, подъем и транспортировку льносырья с поля осуществляют без разрыва во времени на всех этапах ее вылежки в лентах: в течение 5-6 дней - на этапе быстро- высушенной соломы и соломы желто-бурой; в течение 10-18 дней - на этапе соломы желто-бурой и полутресты; в течение 20-24 дней - на этапе полутресты и 25-30 дней - на этапе полутресты и тресты стланцевой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТИМУЛЯЦИИ ПРОЦЕССА СОЗРЕВАНИЯ СТЛАНЦЕВОЙ ТРЕСТЫ ЛЬНА-ДОЛГУНЦА | 2006 |

|

RU2326190C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ТРЕСТЫ | 2023 |

|

RU2807574C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЛАНЦЕВОЙ ТРЕСТЫ ЛЬНА-ДОЛГУНЦА В КОНТРОЛИРУЕМЫХ УСЛОВИЯХ | 2000 |

|

RU2181797C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕСТЫ ИЗ СОЛОМЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2317355C1 |

| Способ уборки льна-долгунца | 2024 |

|

RU2840727C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОЙ СОЛОМЫ ДЛЯ ПОЛУЧЕНИЯ ЛЬНОВОЛОКНА | 2012 |

|

RU2506354C1 |

| Способ уборки льна масличного | 2018 |

|

RU2702712C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЛЬНА-ДОЛГУНЦА | 2006 |

|

RU2314665C2 |

| СПОСОБ УБОРКИ И ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2304872C1 |

| СПОСОБ УБОРКИ ЛЬНА-ДОЛГУНЦА | 1992 |

|

RU2048053C1 |

Изобретение относится к сельскохозяйственному производству, в частности льноводству. Цель изобретения - более полное сохранение выращенного урожая льна, увеличение выхода льноволокна и сокращение трудоемкости и сроков уборки. Согласно способу подъем и транспортировку льнопродук- ции с поля проводят без разрыва во времени на всех этапах ее вылежки в лентах: в течение 5-6 дн на этапе быстровысушенной соломы и соломы желто-бурой; в течение 10-18 дн - на этапе соломы желто-бурой и полутресты; в течение 20-24 дн - на этапе полутресты и 25-30 дн - на этапе полутресты и тресты стланцевой. На всех этапах выдержки обеспечивается получение волокна высокого качества из тех его видов, которые обычно не использовались. 2 табл.

| СПОСОБ УБОРКИ ЛЬНАвСЕСОЮЗН.АЯиЛТ^^ТНС^1с;:]1!^4|го5-дг.___^;^^?и|ИСГГП--:л I | 0 |

|

SU360032A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-23—Публикация

1986-08-25—Подача