00 ;о со со

N3 ND

Изобретение относится к горной промышленности и может быть использовано в качестве бурового раствора при бурении нефтяных и газовых сква- жин в неустойчивых глинистых породах

Цель изобретения - повышение инги бирующих и смазочных свойств за счет снижения коэффициента трения глинус- той корки,

Поставленная цель достигается дополнительным введением в буровой раствор алюмината натрия и 5-25%-ного раствора битумного структурообразо- вателя в нефтепродукте, а также ис- пользованием в качестве регулятора водоотдачи и вязкости сульфит-спиртовой барды.

Пример. Для приготовления 1000 г раствора смешивают 560 г воды и 250 г гидратированного бентонита, Константиновского завода Утяжелитель (в пересчете на сухой). Затем в смесь вводили 70 г ССБ (на сухой продукт), 20 г алюмината натрия, . 40 г хлорида калия и 60 г раствора битумного структурообразователя в нефтепродукте 20%-ной концентрации. После ввода каждого компонента смесь перемешивали в течение 1 ч, после чего замеряли параметры раствора на стандартных приборах. Смазочные свойства бурового раствора (показатель КТК-коэффициент трения глинистой корки) определяли на приборе КТК-2.

Влияние раствора на устойчивость пород, слагакяцих стенки скважины, и их диспергируемость в среде раствора оценивали по коэффициенту устойчивости при обкатке шлама глинистых пород в моделях фильтрата раствора. Образцы шлама после проведения опыта дополнительно промывали в спиртобен- зольной смеси для удаления битума.

В соответствии с приведенным примером были приготовлены различные варианты раствора, отличающиеся коли- чественньм содержанием ингредиентов.

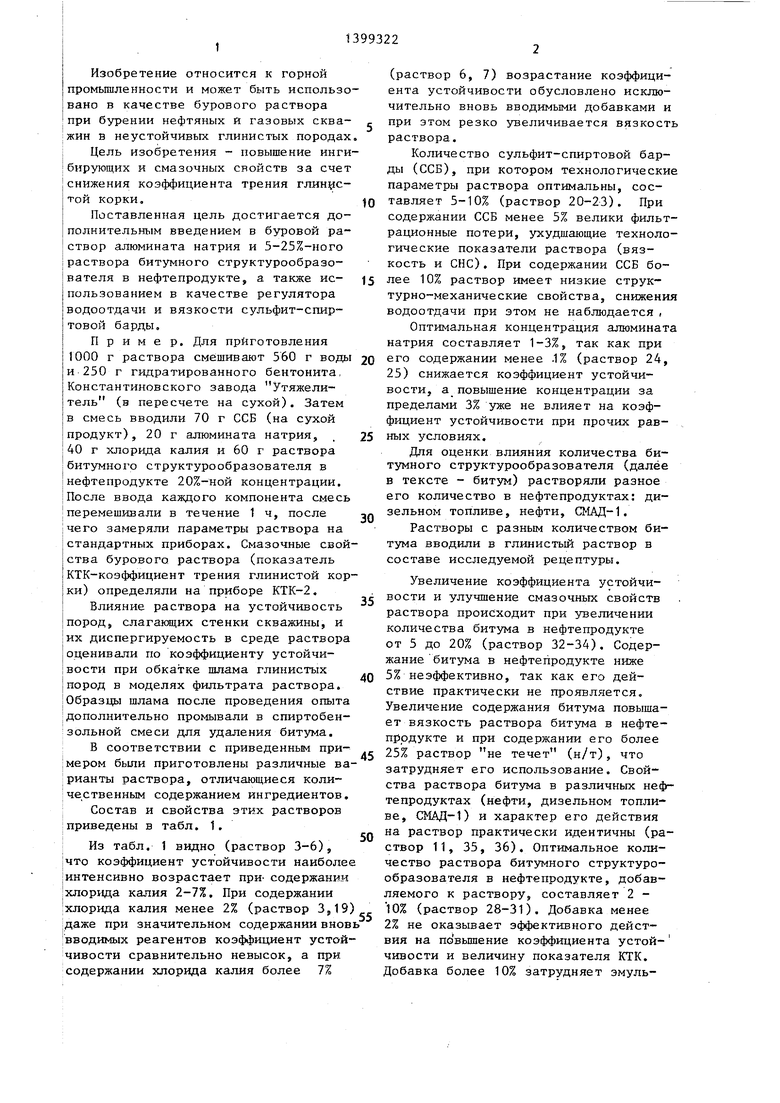

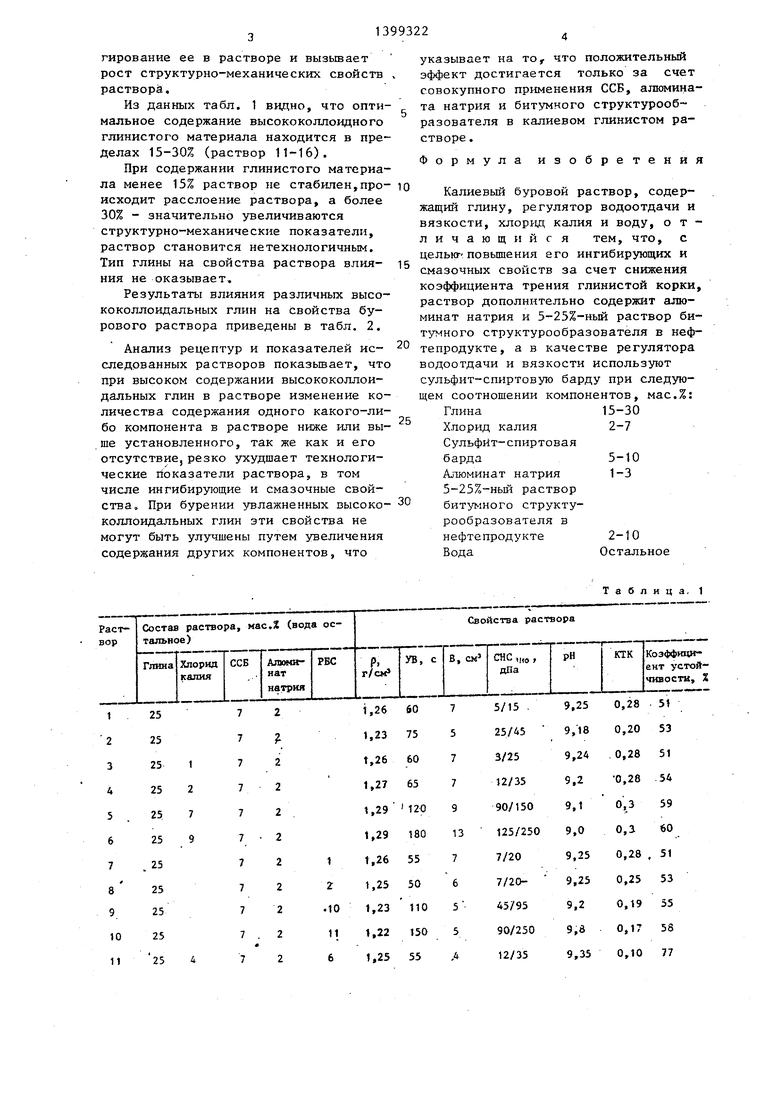

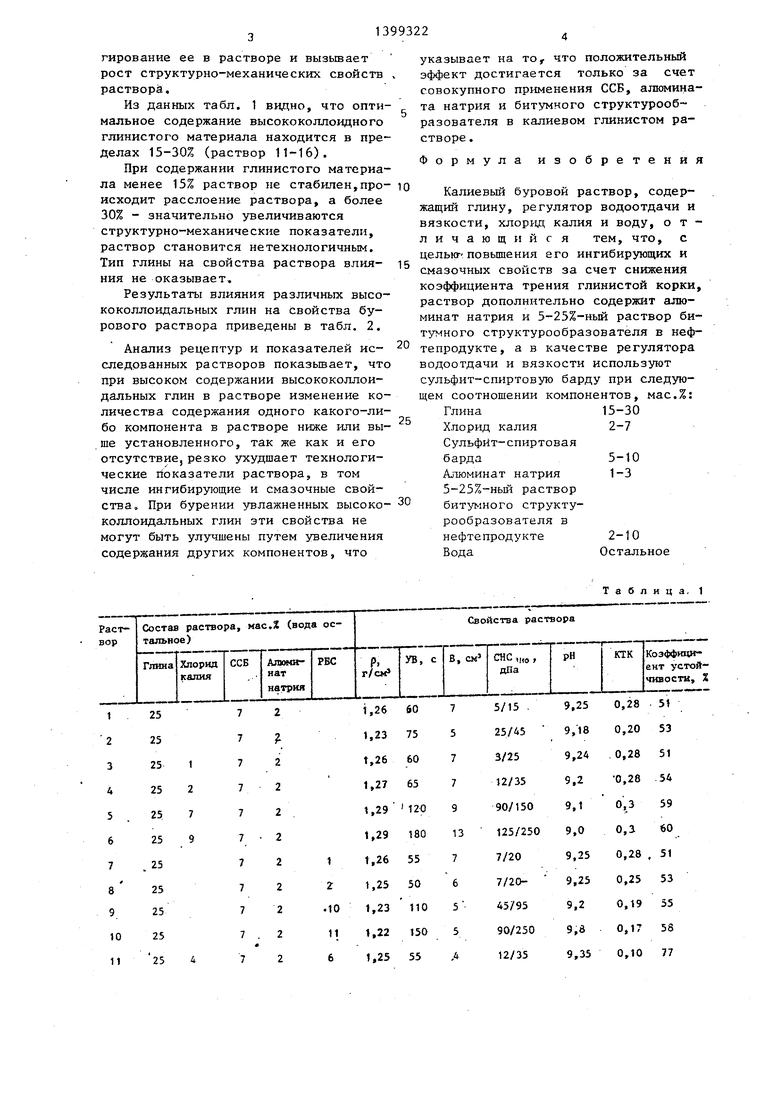

Состав и свойства этих растворов приведены в табл. 1.

Из табл. 1 видно (раствор 3-6), что коэффициент устойчивости наиболе интенсивно возрастает при- содержании хлорида калия 2-7%. При содержании хлорида калия менее 2% (раствор 3,19 даже при значительном содержании внов вводимых реагентов коэффициент устойчивости сравнительно невысок, а при содержании хлорида калия более 7%

0

5

0 5 п

5

0

5

0

5

(раствор 6, 7) возрастание коэффициента устойчивости обусловлено исключительно вновь вводимыми добавками и при этом резко увеличивается вязкость раствора.

Количество сульфит-спиртовой барды (ССБ), при котором технологические параметры раствора оптимальны, составляет 5-10% (раствор 20-23). При содержании ССБ менее 5% велики фильтрационные потери, ухудшающие технологические показатели раствора (вязкость и сне). При содержании ССБ более 10% раствор имеет низкие структурно-механические свойства, снижения водоотдачи при этом не наблюдается ,

Оптимальная концентрация алюмината натрия составляет 1-3%, так как при его содержании менее .1% (раствор 24, 25) снижается коэффициент устойчивости, а повышение концентрации за пределами 3% уже не влияет на коэффициент устойчивости при прочих равных условиях.

Для оценки влияния количества битумного структурообразователя (далее в тексте - битум) растворяли разное его количество в нефтепродуктах: дизельном топливе, нефти, СМАД-1.

Растворы с разным количеством битума вводили в глинистый раствор в составе исследуемой рецептуры.

Увеличение коэффициента устойчивости и улучшение смазочных свойств раствора происходит при увеличении количества битума в нефтепродукте от 5 до 20% (раствор 32-34). Содержание битума в нефтепродукте ниже 5% неэффективно, так как его действие практически не проявляется. Увеличение содержания битума повышает вязкость раствора битума в нефтепродукте и при содержании его более 25% раствор не течет (н/т), что затрудняет его использование. Свойства раствора битума в различных нефтепродуктах (нефти, дизельном топливе, СМАД-1) и характер его действия на раствор практически идентичны (раствор 11, 35, 36). Оптимальное количество раствора битумного структурообразователя в нефтепродукте, добавляемого к раствору, составляет 2 - 10% (раствор 28-31). Добавка менее 2% не оказывает эффективного действия на по вьш1ение коэффициента устой- чивости и величину показателя КТК. Добавка более 10% затрудняет эмульгирование ее в растворе и вызьшает рост структурно-механических свойств раствора.

Из данных табл. 1 видно, что оптимальное содержание высококоллоидного глинистого материала находится в пределах 15-30% (раствор 11-16).

При содержании глинистого материала менее 15% раствор не стабилен,про исходит расслоение раствора, а более 30% - значительно увеличиваются структурно-механические показатели раствор становится нетехнологичным Тип глины на свойства раствора влил- ния не оказывает.

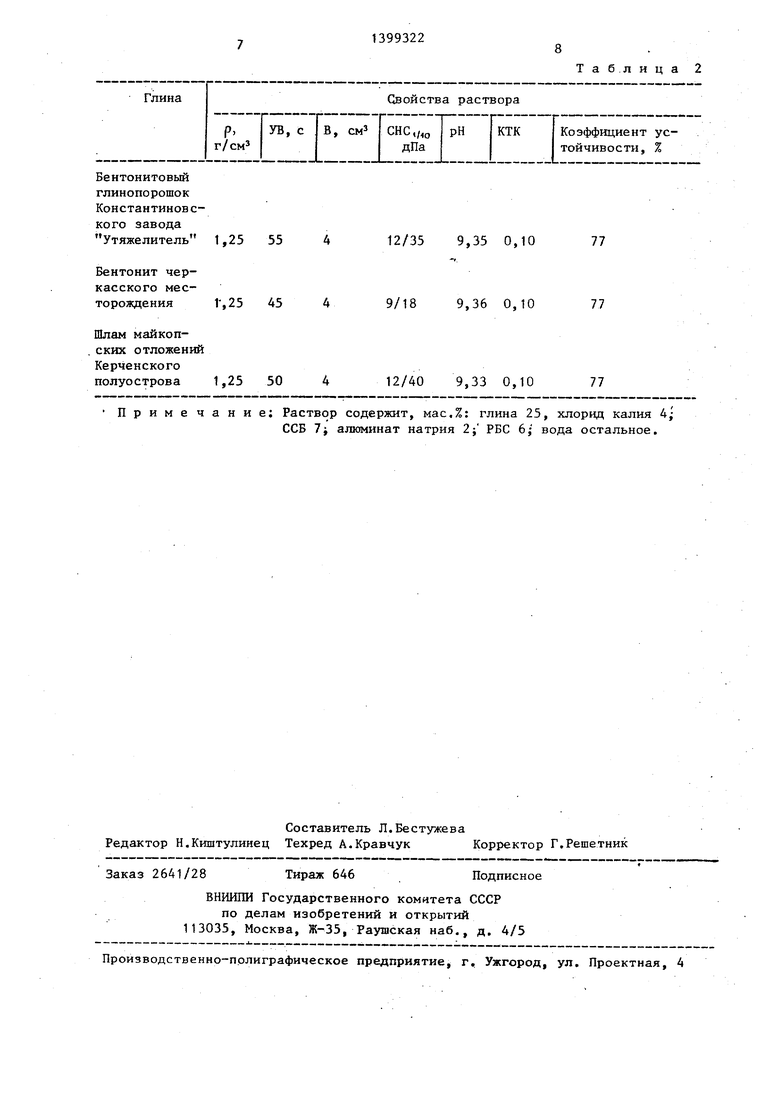

Результаты влияния различных высококоллоидальных глин на свойства бурового раствора приведены в табл. 2.

Анализ рецептур и показателей ис- следованных растворов показьтает, что при высоком содержании высококоллоидальных глин в растворе изменение количества содержания одного какого-либо компонента в растворе ниже или вы- .ше установленного, так же как и его отсутствие, резко ухудшает технологические показатели раствора, в том числе ингибирующие и смазочные свойства. При бурении увлажненных высоко- коллоидальных глин эти свойства не могут быть улучшены путем увеличения содержания других компонентов, что

указывает на то, что положительный эффект достигается только за счет совокупного применения ССБ, алюмината натрия и битумного структурооб™ разователя в калиевом глинистом растворе .

Формула изобретени

Калиевый буровой раствор, содержащий глину, регулятор водоотдачи и вязкости, хлорид калия и воду, отличающийся тем, что, с целькг-повьшения его ингибирующих и смазочных свойств за счет снижения коэффициента трения глинистой корки раствор дополнительно содержит алюминат натрия и 5-23%-ный раствор битумного структурообразователя в нефтепродукте, а в качестве регулятора водоотдачи и вязкости используют сульфит-спиртовую барду при следующем соотношении компонентов, мас.%:

Глина15-30

Хлорид калия 2-7

Сульфит-спиртовая

барда5-10

Алюминат натрия 1-3

5-25%-ный раствор

битумного структурообразователя в

нефтепродукте 2-10

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОГИПСОКАЛИЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516400C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2410405C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| Буровой раствор | 1979 |

|

SU885244A1 |

| Высокоингибированный инвертный буровой раствор | 2019 |

|

RU2710654C1 |

| Наноструктурированный высокоингибированный буровой раствор | 2019 |

|

RU2708849C1 |

| Комплексный ингибитор гидратации глин для буровых растворов | 2017 |

|

RU2645012C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2003 |

|

RU2235751C1 |

Изобретение относится к горной пром-ти и м.б. использовано при бурении нефтяных и газовых скважин в неустойчивых породах. Цель изобретения - повышение ингибирующих и смазочных свойств за счет снижения коэффициента трения глинистой корки. Раствор содержит следующие компоненты при их соотношении, мас.%: глина 15-30, хлорид калия 2-7, регулятор водоотдачи и вязкости - сульфит-спир- . товая барда 5-10 алюминат натрия 1-3i добавка - 5 25%-ньй раствор битумного структурообразователя в нефтепродукте 2-10; вода остальное. Раствор готовят путем смешивания воды и гидратированного бентонита с последующим введением в смесь зсех компонентов. После введения каждого компонента смесь перемешивают 1 ч.2 табл. § сл

Таблица, 1

Примечание: РБС - раствор битумного структурообразователя.

В растворах 7-31 использовали добавки РБС в дизельном тоюпше 20% концеитрацни.

В растворах 32-34. использовали добавки РБС в дизельном тоопиве соответственно 5,15 и 25, концеятрации,

8 растворе 35 использовали добавку РБС в нефти 20% концентрации. В растворе 36 испопьзовалк добавку РБС в СМАД-1 202 концентрацим. Раствор 2 содержит дополнительно 10% нефти.

Раствор-прототип состава, мас.%: бентонит 20j Т-66 15; УШР 10; КС1 ISi вода 40, имеет параметры: плотность t,4 г/см, вязкость 270 с, водо-, отдача 4 см, СВС 250/425 дПа, КТК 0,3t, коэ4ф(Ш18ят устойчивости 6,53t. р - пяотяосгь, УВ - уепоаная вязкость, В - водоотдача, СНС - статическое напряжение сдвиге.

Продолжение табл.1

Бентонитовый

глинопорошок

Константиновского завода

Утяжелитель 1,25 55 4

Бентонит черкасского месторождения 1,25 45 4

Шлам майкопских отложений Керченского полуострова 50 4

12/35 9,35 0,10 77

9/18 9,36 0,10 77

12/40 9,33 0,10 77

Примечание; Раствор содержит, мас.%: глина 25, хлорид калия 4;

ССБ 7f алюминат натрия 2j PEG 6; вода остальное.

Составитель Л.Бестужева Редактор Н.Киштулинец Техред А.КравчукКорректор Г.Решетник

Заказ 2641/28

Тираж 646

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таб.лица 2

12/35 9,35 0,10 77

9/18 9,36 0,10 77

Подписное

| БуАатов А.И | |||

| и Аветисов А.Г | |||

| Справочник инженера по бурению | |||

| И., 1985, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самовар-кофейник | 1918 |

|

SU354A1 |

| Мкртчян С.М | |||

| и др | |||

| Влияние буровых растворов на процессы трения и изнашивания металлических пар | |||

| - РНТС, Бурение, 1982, № 6, .с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Калиевый буровой раствор | 1981 |

|

SU1098950A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-05-30—Публикация

1986-02-04—Подача