5

(Л

сг со со со

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический демпфер бурильного инструмента | 1982 |

|

SU1073430A1 |

| ГИДРОМЕХАНИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2065023C1 |

| ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 2002 |

|

RU2303689C2 |

| СПОСОБ БУРЕНИЯ И КРЕПЛЕНИЯ СТВОЛА СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030555C1 |

| Демпфер гидравлический | 1981 |

|

SU1084502A1 |

| Демпфер | 1980 |

|

SU911066A1 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| Расширитель гидравлический скважинный | 2021 |

|

RU2772031C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

Изобретение относится к технике бурения нефтяных и газовых скважин и позволяет повысить эффективность гашения продольных колебаний бурильной колонны за счет автономного увеличения объема работы трения. Демпфер содержит корпус (К) I с радиальными сквозными отверстиями Б. В К I установлены наконечник 4 с центральным каналом и отверстиями А и со стороны бурильного инструмента полый

фиг. Г

шток 3. В К 1 соосно размещены подвижные втулки (В) 5,6. Внутренняя В 5 имеет отверстия 1, расположенные симметрично относительно торцов. Между В 5,6 подвижно установлены .толкатели (Т) 7-10, взаимодействующие с обращенными одна к другой поверхностями В 5,6, имеющими спиральные канавки и выполненными коническими, расходящимися от отверстий Г. Причем Т 7-10 выполнены.в виде сопряженных конических кольцевых пружин. Их сопряженные поверхности имеют спиральные канавки Д. Указанные Т 7-10 об1

Изобретение относится к технике бурения нефтяных и газовых скважин и предназначено для гашения продольных колебаний бурильного инструмента

Цель изобретения - повьщ1ение эффективности гашения продольных колебаний бурильной колонны за счет автономного увеличения объема работы трения.

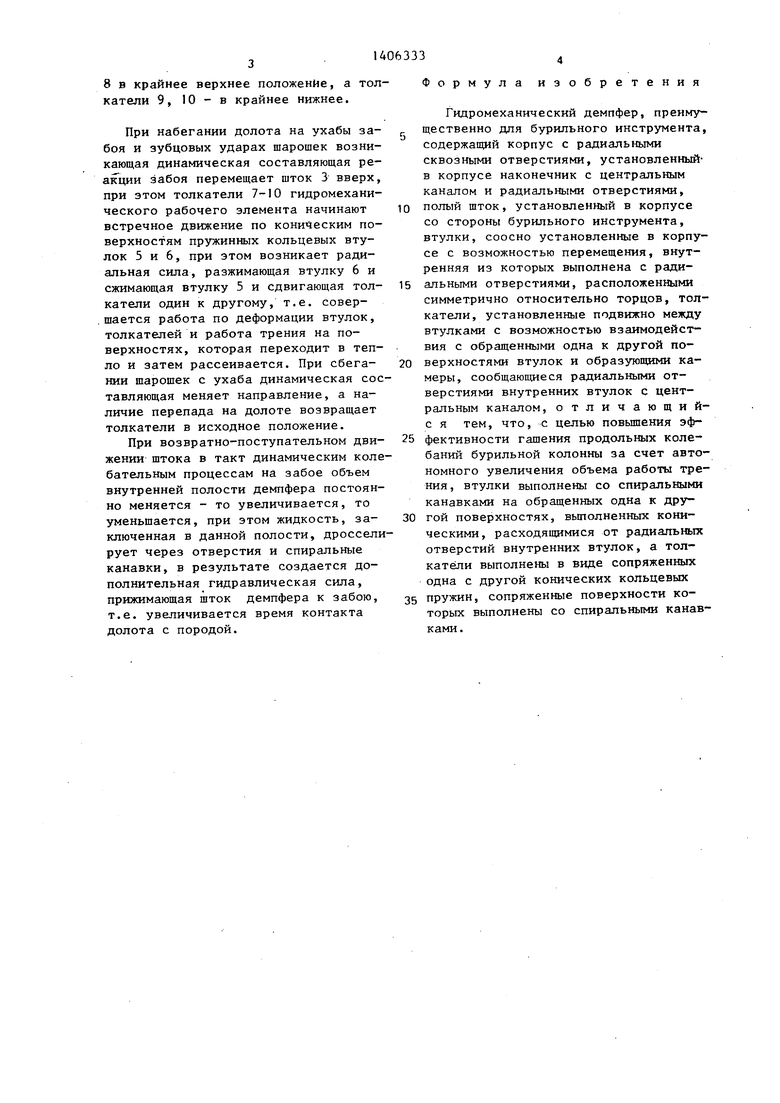

На фиг.1 представлен гидромеханический демпфер, общий вид; на фиг.2- узел I на фиг.1.

Устройство включает корпус 1 с верхним переводником 2, полый шток 3, жестко связанный с наконечником 4, в котором выполнен центральный канал (внутритрубное пространство) и калиброванные радиальные отверстия А. Корпус снабжен радиальным отверстием Б, связывающим затрубное пространство с внутренней полостью демпфера, в которой размещены гидромеханические рабочие элементы. Последние представляют собой сдвоенные кольцевые пружины, состоящие из внутренних 5 и наружных 6 пружинных втулок со сквозными коническими расточками, на поверхности которых выполнены спиральные дроссельные канавки В. Причем внутренняя втулка имеет регламен тированные радиальные отверстия Г.

В конических расточках втулок с двух сторон размещень попарно равно- высокие пружинные толкатели 7-10, причем поверхности сопряжения толка телей один с другим г.набжены спир.аль

разуют камеры Ж, сообщаюишеся отверстиями Г с центральным каналом. При подаче промывочной жидкости перепад давления расклинивает Т ,8 вверх, а Т 9,10 вниз. При набегании долота на ухабы забоя шток 3 перемещается вверх, а Т 7-10 встречно движутся по коническим поверхностям В 5,6. В итоге совершается работа по деформации В 5,6 и Т 9-10, а также работа трения. В результате движения штока создается гидравлическая сила и увеличивается время контакта долота с породой. 2 ил.

.

10

15

20

25

30

35

ными дроссельными канавками Д, а торцовые поверхности - радиальными и кольцевыми проточками Е. Кольцевые пружинные втулки 5, 6 и конические толкатели 7-10 образуют между собой камеры Ж, гидравлически связанные с внутритрубным пространством посредством отверстий Г и А и с затрубным пространством - посредством спиральных канавок В и Д, проточек Е и специальных пазов 3, выполненных на втулках 6 и отверстии Б. Выше поверхностей сопряжения толкателей имеется также коническая поверхность, параллельная коническим расточкам втулок.

Крутящий момент от корпуса к штоку передается шпоночным соединением, состоящим из шпонок 1 1 , размещеншз1х в отверстиях корпуса и ответных осевых пазах щтока, удерживающихся от выпадения втулкой 12 и пружинным кольцом 13,

Гидравлические рабочие параметры демпфера вьщерживаются манжетой 1А и уплотнительными кольцами 15.

Устройство работает следующим образом.

Демпфер устанавливается в любом месте сжатой части бурильной колонны, например над долотом. При подаче буровыми насосами промывочной жидкости перепад давления, срабатываемый в насадках долота, через отверстия А и Г, дросселируясь в спиральных канавках Д и В, расклинивает толкатели 7,

8 в крайнее верхнее положение, а толкатели 9, 10 - в крайнее нижнее.

При набегании долота на ухабы за- боя и зубцовых ударах шарошек возникающая динамическая составляющая реакции забоя перемещает шток 3 вверх при этом толкатели 7-10 гидромеханического рабочего элемента начинают встречное движение по коническим поверхностям пружинных кольцевых втулок 5 и 6, при этом возникает радиальная сила, разжимающая втулку 6 и сжимающая втулку 5 и сдвигающая тол- катели один к другому, т.е. совершается работа по деформации втулок, толкателей и работа трения на поверхностях, которая переходит в тепло и затем рассеивается. При сбега- НИИ шарошек с ухаба динамическая составляющая меняет направление, а наличие перепада на долоте возвращает толкатели в исходное положение.

При возвратно-поступательном дви- жении штока в такт динамическим колебательным процессам на забое объем внутренней полости демпфера постоянно меняется - то увеличивается, то уменьшается, при этом жидкость, за- ключенная в данной полости, дросселирует через отверстия и спиральные канавки, в результате создается дополнительная гидравлическая сила, прижимающая шток демпфера к забою, т.е. увеличивается время контакта долота с породой.

Формула изобретения

Гидромеханический демпфер, преимущественно для бурильного инструмента, содержащий корпус с радиальными сквозными отверстиями, установленный- в корпусе наконечник с центральным каналом и радиальными отверстиями, полый шток, установленный в корпусе со стороны бурильного инструмента, втулки, соосно установленные в корпусе с возможностью перемещения, внутренняя из которых выполнена с радиальными отверстиями, расположенными симметрично относительно торцов, толкатели, установленные подвижно между втулками с возможностью взаимодействия с обращенными одна к другой поверхностями втулок и образующими камеры, сообщающиеся радиальными отверстиями внутренних втулок с центральным каналом, отличающий- с я тем, что, с целью повьш1ения эффективности гашения продольных колебаний бурильной колонны за счет автономного увеличения объема работы трения, втулки выполнены со спиральными канавками на обращенных одна к другой поверхностях, выполненных коническими, расходящимися от радиальных отверстий внутренних втулок, а толкатели выполнены в виде сопряженных одна с другой конических кольцевых пружин, сопряженные поверхности которых выполнены со спиральными канавками.

Фиг. 2

| Забойный виброгаситель | 1970 |

|

SU439648A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Демпфер гидравлический | 1981 |

|

SU1084502A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-06-30—Публикация

1986-06-23—Подача