fO фиг.1

ND

сл

Изобретение относится к электроаппара- тостроению, в частности к быстродействующим жидкометаллическим коммутационным устройствам, и может быть использовано при создании коммутационных устройств на |большие токи.

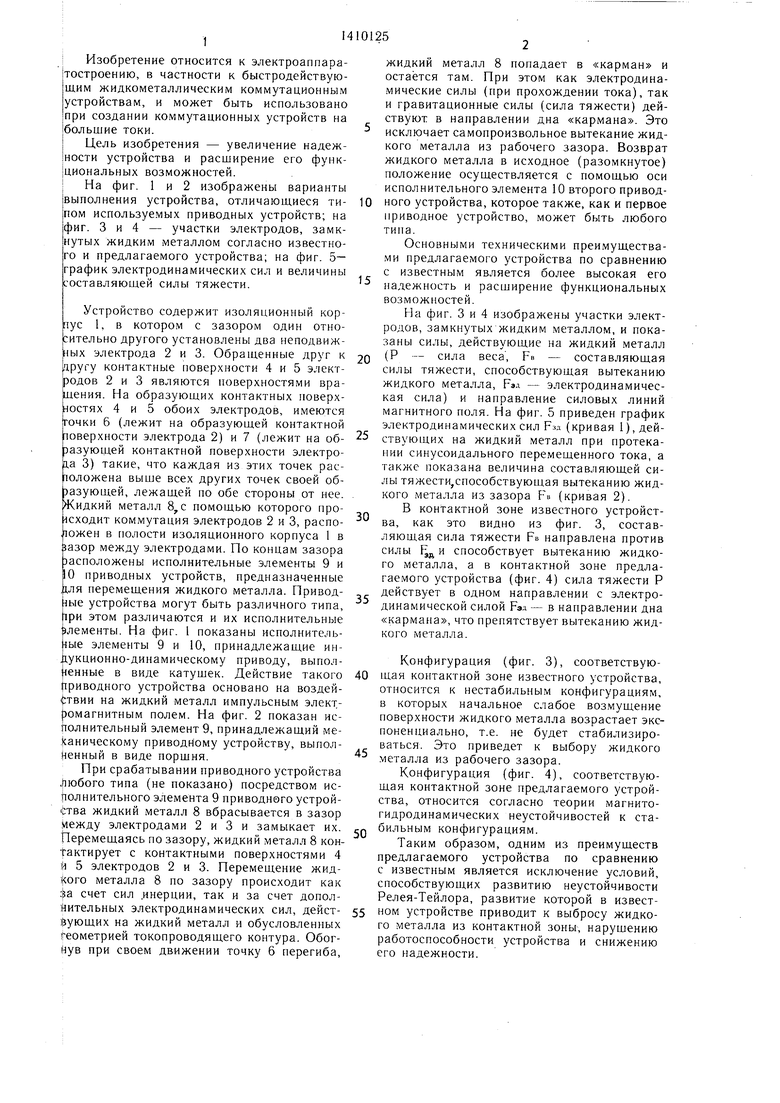

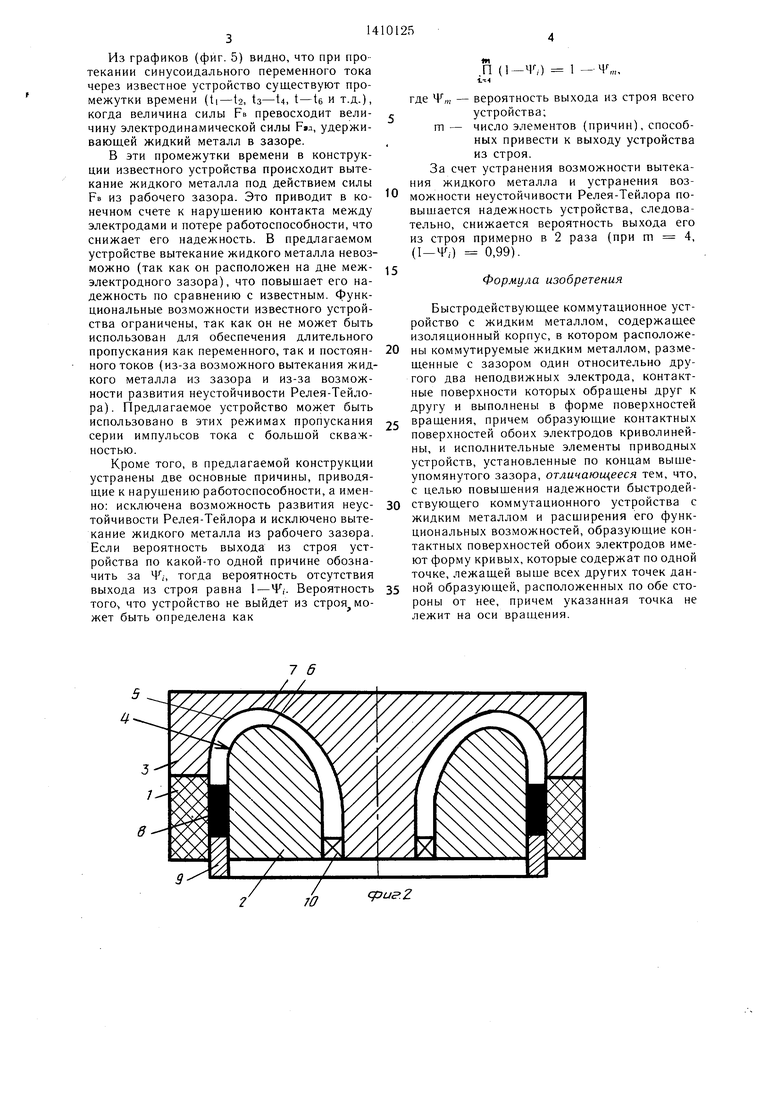

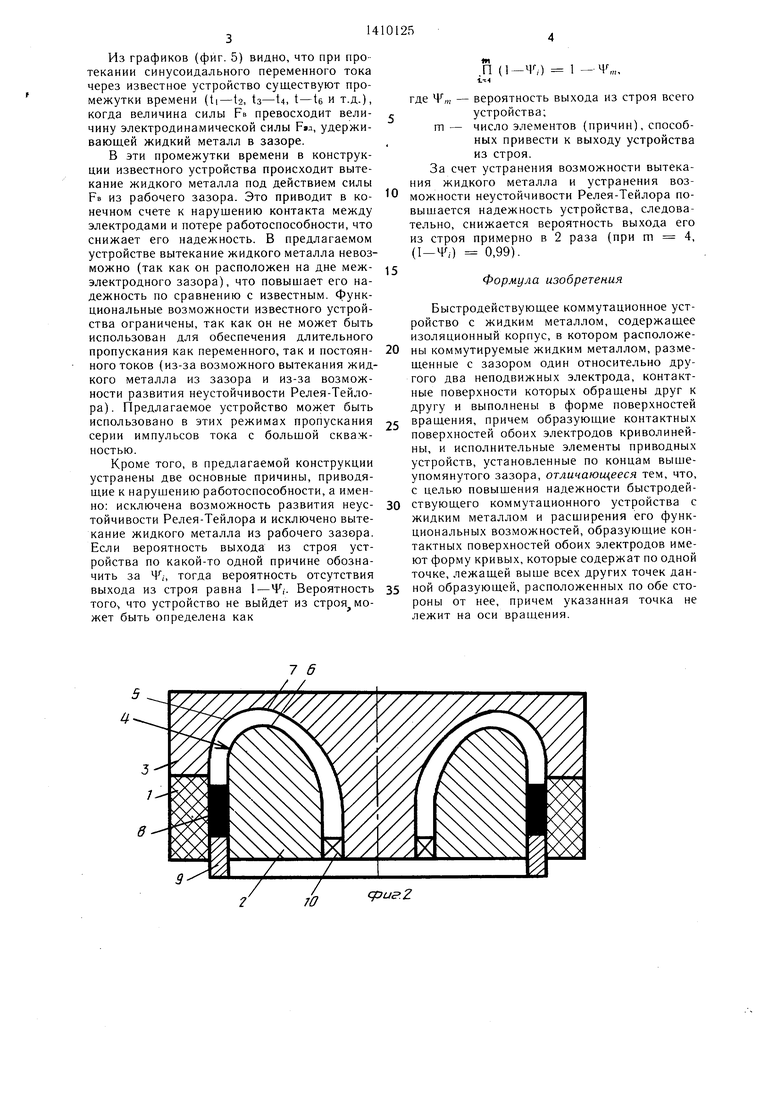

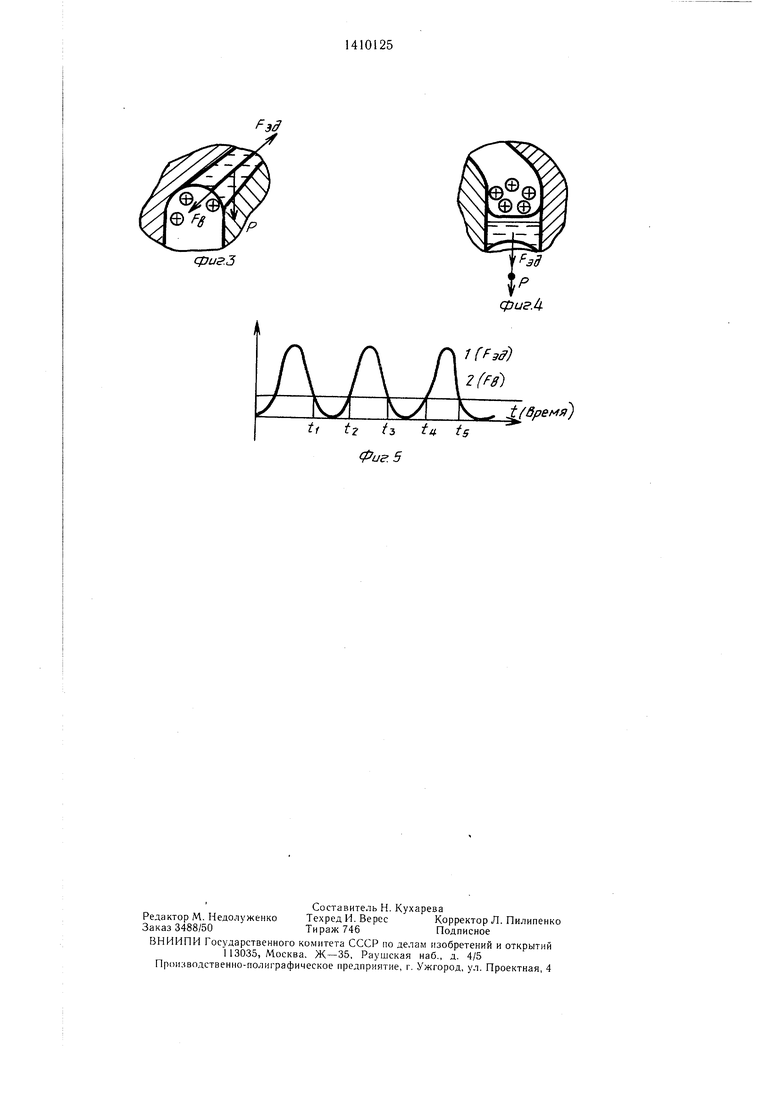

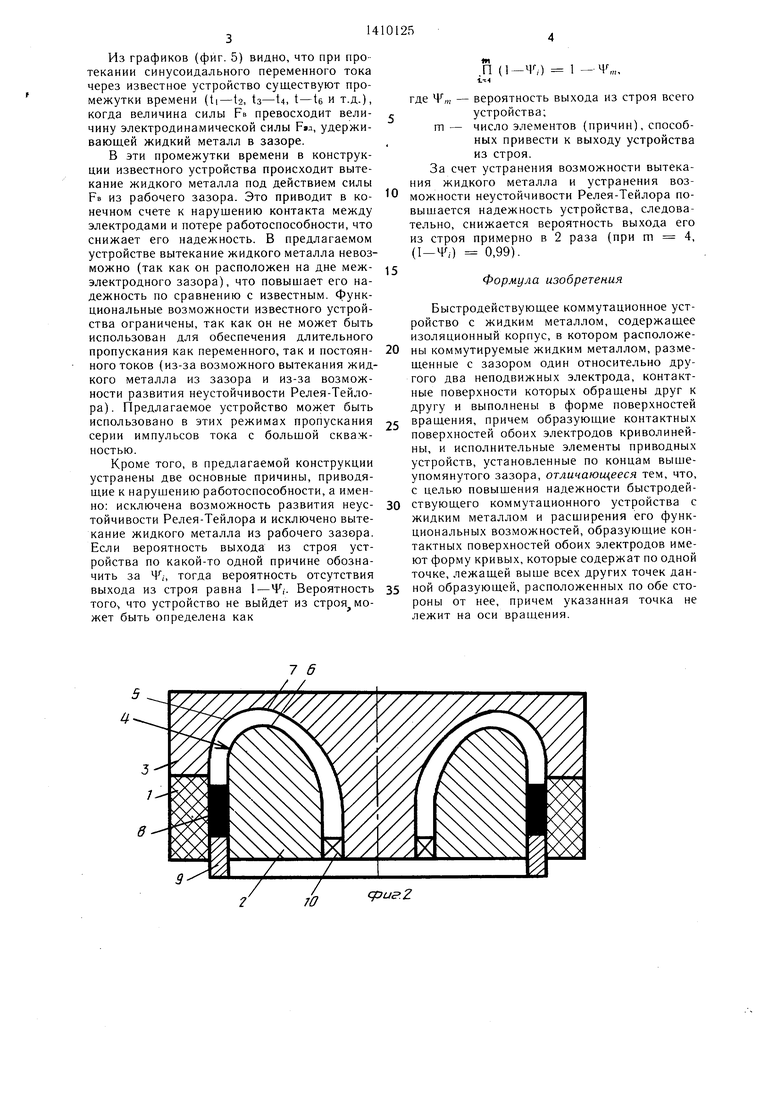

I Цель изобретения - увеличение надежности устройства и расширение его функ- |циональных возможностей. I На фиг. 1 и 2 изображены варианты выполнения устройства, отличающиеся типом используемых приводных устройств; на фиг. 3 и 4 - участки электродов, замкнутых жидким металлом согласно известного и предлагаемого устройства; на фиг. 5- график электродинамических сил и величины составляющей силы тяжести.

Устройство содержит изоляционный корпус 1, в котором с зазором один отноительно другого установлены два неподвиж- 1ЫХ электрода 2 и 3. Обращенные друг к другу контактные поверхности 4 и 5 электодов 2 и 3 являются поверхностями вра- ения. На образующих контактных поверхостях 4 и 5 обоих электродов, имеются гочки 6 (лежит на образующей контактной юверхности электрода 2) и 7 (лежит на об- зазующей контактной поверхности электро- la 3) такие, что каждая из этих точек расположена выще всех других точек своей об- )азующей, лежащей по обе стороны от нее. Кидкий металл помощью которого про- 1СХОДИТ коммутация электродов 2 и 3, расположен в полости изоляционного корпуса 1 в азор между электродами. По концам зазора засположены исполнительные элементы 9 и 10 приводных устройств, предназначенные для перемещения жидкого металла. Привод- 1ые устройства могут быть различного типа, три этом различаются и их исполнительные элементы. На фиг. 1 показаны исполнитель- ibie элементы 9 и 10, принадлежащие ин- 11укционно-динамическому приводу, выпол- |{енные в виде катущек. Действие такого |1риводного устройства основано на воздей- |:твии на жидкий металл импульсным элект,- Ьомагнитным полем. На фиг. 2 показан исполнительный элемент 9, принадлежащий ме- .Ыническому приводному устройству, выполненный в виде порщня.

При срабатывании приводного устройства .(юбого типа (не показано) посредством ис- :|1олнительного элемента 9 приводного устрой- itTBa жидкий металл 8 вбрасывается в зазор между электродами 2 и 3 и замыкает их. Перемещаясь по зазору, жидкий металл 8 контактирует с контактными поверхностями 4 и 5 электродов 2 и 3. Перемещение жид- iKoro металла 8 по зазору происходит как фа счет сил .инерции, так и за счет допол- йительных электродинамических сил, дейст- )8ующих на жидкий металл и обусловленных геометрией токопроводящего контура. Обог- йув при своем движении точку 6 перегиба.

0

5

0

5

0

5

жидкий металл 8 попадает в «карман и остаётся там. При этом как электродинамические силы (при прохождении тока), так и гравитационные СИЛЬЕ (сила тяжести) действуют в направлении дна «кармана. Это исключает самопроизвольное вытекание жидкого металла из рабочего зазора. Возврат жидкого металла в исходное (разомкнутое) положение осуществляется с помощью оси исполнительного элемента 10 второго приводного устройства, которое также, как и первое приводное устройство, может быть любого типа.

Основными техническими преимуществами предлагаемого устройства по сравнению с известным является более высокая его надежность и расщирение функциональных возможностей.

На фиг. 3 и 4 изображены участки электродов, замкнутых жидким металлом, и показаны силы, действующие на жидкий металл (Р - сила веса , FB - составляющая силы тяжести, способствующая вытеканию жидкого металла, Рэд - электродинамическая сила) и направление силовых линий магнитного поля. На фиг. 5 приведен график электродинамических сил Рзд (кривая 1), действующих на жидкий металл при протекании синусоидального перемещенного тока, а также показана величина составляющей силы тяжести,способствующая вытеканию жидкого металла из зазора (кривая 2).

В контактной зоне известного устройства, как это видно из фиг. 3, составляющая сила тяжести FB направлена против силы и способствует вытеканию жидкого металла, а в контактной зоне предлагаемого устройства (фиг. 4) сила тяжести Р действует в одном направлении с электродинамической силой Рэд - в направлении дна «кармана, что препятствует вытеканию жидкого металла.

Конфигурация (фиг. 3), соответствующая контактной зоне известного устройства, относится к нестабильны.м конфигурациям, в которых начальное слабое возмущение поверхности жидкого металла возрастает экспоненциально, т.е. не будет стабилизироваться. Это приведет к выбору жидкого

металла из рабочего зазора.

Конфигурация (фиг. 4), соответствующая контактной зоне предлагаемого устройства, относится согласно теории магнито- гидродинамических неустойчивостей к стабильным конфигурациям.

Таким образом, одним из преимуществ предлагаемого устройства по сравнению с известным является исключение условий, способствуюнхих развитию неустойчивости Релея-Тейлора, развитие которой в известном устройстве приводит к выбросу жидкого металла из контактной зоны, нарущению работоспособности устройства и снижению его надежности.

Из графиков (фиг. 5) видно, что при про текании синусоидального переменного тока через известное устройство существуют промежутки времени (ti-12, ts-14, t-te и т.д.), когда величина силы FB превосходит величину электродинамической силы , удерживающей жидкий металл в зазоре.

В эти промежутки времени в конструкции известного устройства происходит вытекание жидкого металла под действием силы FB из рабочего зазора. Это приводит в конечном счете к нарушению контакта между электродами и потере работоспособности, что снижает его надежность. В предлагаемом устройстве вытекание жидкого металла невозможно (так как он расположен на дне межэлектродного зазора), что повышает его надежность по сравнению с известным. Функциональные возможности известного устройства ограничены, так как он не может быть использован для обеспечения длительного пропускания как переменного, так и постоянного токов (из-за возможного вытекания жидкого металла из зазора и из-за возможности развития неустойчивости Релея-Тейло- ра). Предлагаемое устройство может быть использовано в этих режимах пропускания серии импульсов тока с большой скважностью.

Кроме того, в предлагаемой конструкции устранены две основные причины, приводящие к нарушению работоспособности, а именно: исключена возможность развития неустойчивости Релея-Тейлора и исключено вытекание жидкого металла из рабочего зазора. Если вероятность выхода из строя устройства по какой-то одной причине обозначить за Ч ,, тогда вероятность отсутствия выхода из строя равна 1-Ч ,. Вероятность того, что устройство не выйдет из строя может быть определена как

0

5

0

5

0

5

П (1-4,) 1 -,„,

.где Ч ,,, - вероятность выхода из строя всего

устройства;

m- число элементов (причин), способных привести к выходу устройства из строя.

За счет устранения возможности вытекания жидкого металла и устранения возможности неустойчивости Релея-Тейлора повышается надежность устройства, следовательно, снижается вероятность выхода его из строя примерно в 2 раза (при m 4, (1-4) 0,99).

Формула изобретения

Быстродействующее коммутационное устройство с жидким металлом, содержащее изоляционный корпус, в котором расположены коммутируемые жидким металлом, размещенные с зазором один относительно другого два неподвижных электрода, контактные поверхности которых обращены друг к другу и выполнены в форме поверхностей вращения, причем образующие контактных поверхностей обоих электродов криволинейны, и исполнительные элементы приводных устройств, установленные по концам вышеупомянутого зазора, отличающееся тем, что, с целью повышения надежности быстродействующего коммутационного устройства с жидким металлом и расширения его функциональных возможностей, образующие контактных поверхностей обоих электродов имеют форму кривых, которые содержат по одной точке, лежащей выше всех других точек данной образующей, расположенных по обе стороны от нее, причем указанная точка не лежит на оси вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сильноточный коммутационный аппарат с магнитоуправляемым жидкометаллическим контактным узлом | 1980 |

|

SU943891A1 |

| Жидкометаллическое контактное устройство | 1986 |

|

SU1379822A1 |

| Жидкометаллический выключатель | 1982 |

|

SU1092592A1 |

| Жидкометаллический размыкатель | 1975 |

|

SU577576A1 |

| Жидкометаллическое коммутационное устройство | 1982 |

|

SU1076975A1 |

| Жидкометаллический коммутатор | 1979 |

|

SU817776A1 |

| ВЗРЫВНОЙ МАГНИТОКУМУЛЯТИВНЫЙ ГЕНЕРАТОР | 2011 |

|

RU2468495C1 |

| Жидкометаллический выключатель | 1981 |

|

SU1003179A1 |

| Импульсный жидкометаллический замыкатель | 1982 |

|

SU1012364A1 |

| Сильноточный коммутационный аппарат мостикового типа | 1985 |

|

SU1365158A1 |

Изобретение относится к электроап- паратостроению. Целью изобретения является увеличение надежности устройства и расширение его функциональных возможностей. Устройство содержит изоляционный корпус 1 с жидким металлом, два неподвижных электрода 2 и 3 и исполнительные элементы приводных устройств 9 и 10.. Два неподвижных электрода 2 п 3 установлены в корпусе с зазором один относительно другого, причем контактные поверхности электродов выполнены в виде поверхностей вращения. Образующие контактных поверхностей обоих электродов имеют форму кривых, содержащих но одной точке 6 и 7, которые лежат выше всех других точек данной кривой, расположенных по обе стороны от этой точки, исполнительные элементы приводных устройств 9 и 10 установлены по концам межэлектродного зазора. При срабаты вании исполнительного элемента одного из двух приводных устройств жидкий Moi-a.i,i приходит в движение и, перемспи1ясь по межэлектродному зазору, замыкает ч.юктро ды. попадая при этом как бы в карман, из которого самопроизвольно вытечь не может. Возврат жидкого металла в 1 сходное поло жение осуществляется исполнительным элементом второго приводного устройства. 5 ил. « (Л

фигЗ

tl t2 /3 t fs

Фиг. 5

фигЛ

время)

| Быстродействующий замыкатель | 1980 |

|

SU902090A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быстродействующий замыкатель | 1982 |

|

SU1108526A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-15—Публикация

1986-02-14—Подача