М; обретеиие относится к технологии iio.iv- чОяия водных эмульсий адсорбционным и ;v зодннамическим диспергированием и может быть иснользовано при бурении газовых, нефтяных и иных скважин, в нищеас й. .)- мацевтической промышленности, а также в химической технологии.

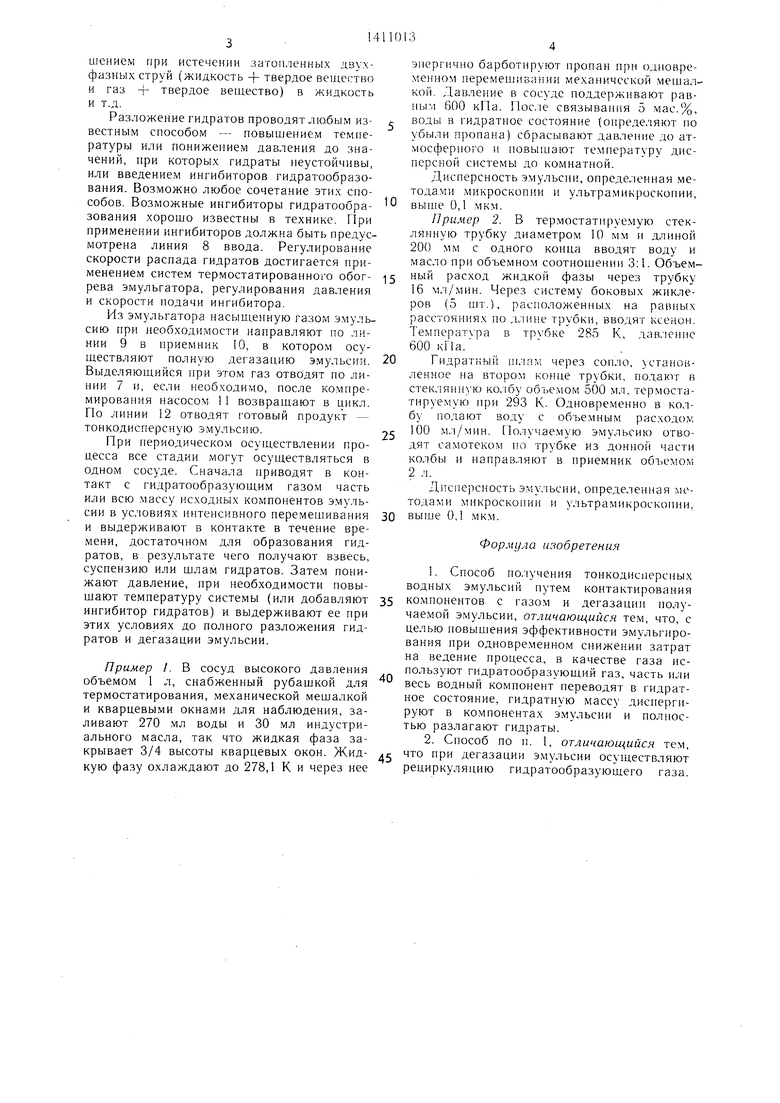

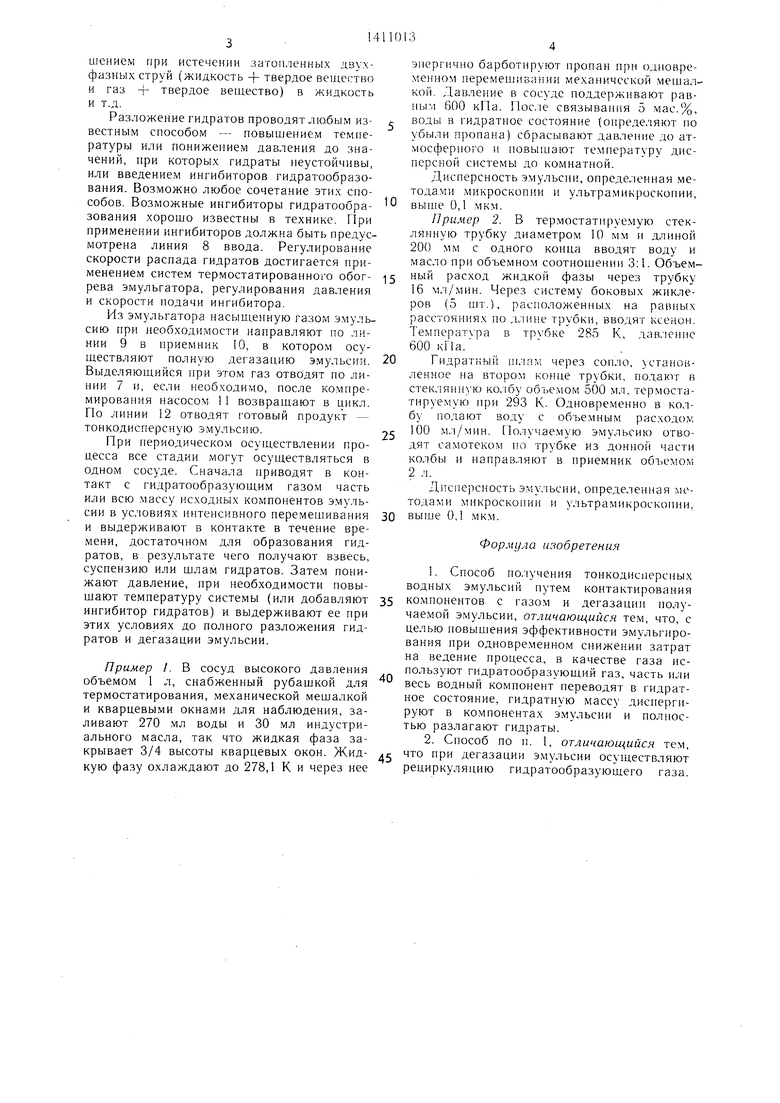

Цель изобретения - HOBbiHiOiiiic эффективности эмульгирования при одрювременном снижении затрат на ведение процесса. : На чертеже представлена схема установ- |ки, реализующей пред,лагаемый способ, i В термостатируемый контактный аппарат по линии 2 подают водный комно- |нент, но линии 3 - неводные компоненты, ijio линии 4 - гидратообразуюший газ. I В качестве гидратообразующего газа ис- Ьользуют, например, метан, этак, этилен, аце- гилен, пропап, пронилен, изобутап, аргон, Нринтон, ксенон, азот, кислород, фреоны и (любые смеси этих газов. При необходимости |могут применяться такие газы, как сероводо- од, углекислый газ, хлор, диоксид серы и др.

i Выбор газа определяется возможнос- ью реализации условий по температуре и 11авлению, при которых гидраты устойчивы. |1ределы существования гидратов для всех {азов известны. Однако нредпочтительны азы, гидрать которых образуются при низ- ijcHX давлениях и температурах, близких к омнатной, дешевые и не ухудшающие ка- jjecTBO эмульсии , например пропан, изобу- tan, пропан-бутановая смесь или криптон и ксенон. Использование инертных газов - iiCceHOHB и криптона, или агрессивных га- :Ъв - сероводорода, хлора, диоксида серы, фксида азота и других, требует осуществле- ия рециркуляции газа после разложения }идратов.

Температуру и давление гидратообразую- 1|цего газа на стадии контакта с компо- р|ентами выбирают пз условия устойчивости с уществования гидратов при этих тер.мо- динамических параметрах. При выбранной температуре контакта в аппарате 1 давление гидратообразующего газа целесообразно поддерживать несколько выше л инимально- го дав.пения устойчивости гидратов, что позволяет ускорить процесс образования твердой гидратной фазы. Однако реакция образования гидратов экзотермична, и возможность отвода из peaгиpyюнJ.eй системы тепла ограничивает допусти.мое повьцпение скорости образования гидратов путем увели- оения избытка давления гидратообразующе- го газа над минимальным, определяемым устойчивостью гидратов.

В качестве водного компонента эму;1ь- сии могут использоваться вода, водные растворы, коллоидные растворы, водные эмульсии, водные суспензии высокодиснерсных nopoHiKOB.

В качестве неводного или )дных компонентов могут применяться органические

0 - 0

0 д

5

0

л.1ЛК1-о зещес ГБа, oi г)а п;ченно или практи- ;; Ki; нг)чсгворимы;- м иолно л компоненте .i;.:, ;bc;;;, /кил.кке К Оргая;-1ческ;; BCiuecTBa. :и растворимые а воле, н том чис.:|с мета л., например рту1 ь.

В контактный аппараг подаю весь н:п ; олько часть водного компонента. Одноире- с ни.ч в аппарат I может подаваться часть иля весь } еводный компонент (масло), - еакция наработки гидратной массы ускоряется при энергачном пере.ме- шивании жидких сЬаз с газовой. При этом могут применяться ;побые известные способы ускореп 1я гидратообразования, например энергичный барботаж, получение гидратной массы в двухфазном потоке мелкодисперсной жидкой ф азы и -аза и т.д. В присутствии нефтепродуктов, например керос ;- на, получаемая гидратнг.я масса является мелкодисперспой. Такая форма гидратной массы |редг 0чтитель,ча, поскольку это облегчает перевод ее в следуюпдую ступе)-:ь, а также получение суспенз:1Н гидратов.

В|)еми пребывания ком|()не1пч;в в контактном аппарате устанавливается из усло- наработки необходимой rviacc(.ii гилра- тов, определяющей дисперспость конечного про.аукта - эмульсии. Л ассовая доля связываемой в гидратное состояние воды от полного ее содержания в целевой э.yльcии зависит от типа эмульсии (прямой или обратной), соотношения масс дисперсной или дисперспых фаз и дисперсионной среды и природы компопентов, образующих дисперсную систему. Благодаря адгезионному растеканию неводного комнонеггга по развитой поверхности гидратов, обуславливающему до.- полнительное диспергирование системы, одинаковая по сравнению с известным способом дисперсность достигается при более низком газосодержании гидратов, чем в растворенном состоянии.

Массовая доля гидратов в отходящем но- токе из апнарата 1 лимитируется лип. ь текучестью гидратного HJлaмa н.;1и газотвер- дного потока.

По линии 5 гидратосодержащую систему направляют в эмульгатор 6. Одновре- .менно в него подают остаток водного и неводного компонентов. В эмульгаторе 6 осунтествляют диспергирование гидратной массы в .жидких компонен.тах эг1 ульсии и разложение газогидратов, в резу.гьтате чего взвесь или суспензия гидратов переходит в эмульсию. Выделяемый при распаде гидратов газ отводится по липии 7. Поскольку процесс разложения к;1атратных соединений эндотермичен, нредусмотрен подвод тепла к э.мульгатору.

3HeprH4f oe смеп1ение гидратной массы с жидкими компонентами достигг ется любым известны.м способом, например механическим переме ниванием, в том числе в коллоидной мельнице, гидродинамически смешением при истечении затопленных двухфазных струй (жидкость -f- твердое вещество и газ -4- твердое вещество) в жидкость и т.д.

Разложение гидратов проводят любым из- вестным способом - повышением температуры или понижением давления до значений, при которых гидраты пеустойчивы, или введением ингибиторов гидратообразо- вания. Возможно любое сочетание этих способов. Возможные ингибиторы гидратообра- зования хорощо известны в технике. При применении ингибиторов должна быть предусмотрена линия 8 ввода. Регулирование скорости распада гидратов достигается применением систем термостатированного обог- рева эмульгатора, регулирования давления и скорости подачи ингибитора.

Из эмульгатора насыщенную газом эмульсию при необходи.мости направляют по лг:- нии 9 в приемник 10, в котором осуществляют полную дегазацию эмульсии. Выделяющийся этом газ отводят по линии 7 и, если необходимо, после компре- мировапия насосом 1 1 возвращают в цикл. По линии 12 отводят готовый продукт - тонкодисперсную эмульсию.

При периодическом осуществлении процесса все стадии могут осуществляться в одном сосуде. Сначала приводят в контакт с гидратообразующим газом часть или всю массу исходных компонентов эмульсии в условиях интенсивного перемешивания и выдерживают в контакте в течение времени, достаточном для образования гидратов, в результате чего получают взвесь, суспензию или щлам гидратов. Затем понижают давление, при необходимости повы- щают температуру системы (или добавляют ингибитор гидратов) и выдерживают ее при этих условиях до полного разложения гидратов и дегазации эмульсии.

Пример 1. В сосуд высокого давления объемом 1 л, снабженный рубашкой для термостатирования, механической мешалкой и кварцевыми окнами для наблюдения, заливают 270 .мл воды и 30 .мл индустриального масла, так что жидкая фаза закрывает 3/4 высоты кварцевых окон. Жид- кую фазу охлаждают до 278,1 К и через нее

энергично барботнруют пропан при одновременном перемешивании механической мешалкой. Давление в сосуде поддерживают равным 600 кПа. Пос.1е связывания 5 мас.%, воды в гидратное состояние tопределяют по убыли пропана) сбрасывают давление до атмосферного и повышают те.мпературу дисперсной системы до комнатной.

Дисперсность эмульсии, определенная методами микроскопии и ультрамикроскопии, выше 0,1 мкм.

Пример 2. В термостати руемую стеклянную трубку диаметром 10 мм и длиной 200 мм с одного конца вводят воду и масло при объемном соотношении 3:1. Объемный расход жидкой фазы через трубку 16 мл/мин. Через систему боковых жиклеров (5 шт.), расположенных на равных расстояниях по д.лине трубки, вводят ксенон. Температура в трубке 283 К, дав. 1енпе 600 к Па.

Гидратный шлам через сопло, установленное на втором конце трубки, подают в стек. яниую ко.лбу об ьемом 500 мл, термоста- тируемую при 293 К. Одновременно в колбу подают воду с объемным расходом 100 мл/мин. Получаемую эмульсию отводят самотеко.м но трубке из донной части колбы и направляют в приемник объемом 2 л.

Дисперсность эмульсии, определенная методами микроскопии и у.чьтрамикроскопии. выше 0,1 мкм.

Формула изобретения

1.Способ по.:|учения тонкодиснерсных водных эмульсий путем контактирования компонентов с газом и дегазации получаемой эмульсии, отличающийся тем, что, с целью повышения эффективности эмульгирования при одновременном снижении затрат на ведение процесса, в качестве газа используют гидратообразующий газ, часть или весь водный компонент переводят в гидратное состояние, гидратную массу диспергируют в компонентах эмульсии и полностью разлагают гидраты.

2.Способ по и. 1, отличающийся тем, что при дегазации эмульсии осуществляют рециркуляцию гидратообразующего газа.

6

J

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЛАТРАТНЫХ ГИДРАТОВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ГАЗОВ | 2019 |

|

RU2704971C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ ГИДРАТОВ | 1996 |

|

RU2134678C1 |

| Способ образования пены для тушения пожара | 1985 |

|

SU1247557A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2012 |

|

RU2629845C2 |

| СПОСОБ ИНГИБИРОВАНИЯ ГИДРАТООБРАЗОВАНИЯ | 2018 |

|

RU2706276C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ТЕКУЧИХ СРЕД, ТЕПЛОВОЙ НАСОС И РАБОЧАЯ ТЕКУЧАЯ СРЕДА ДЛЯ ТЕПЛОВОГО НАСОСА | 2005 |

|

RU2417338C2 |

| СПОСОБ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ КЛАТРАТНЫХ ГИДРАТОВ | 1995 |

|

RU2146787C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2436806C1 |

| ИНГИБИТОР ГИДРАТООБРАЗОВАНИЯ | 2018 |

|

RU2705645C1 |

| КИНЕТИЧЕСКИЙ ИНГИБИТОР ГИДРАТООБРАЗОВАНИЯ | 2017 |

|

RU2677494C1 |

Изобретение относится к технологии приготовления жидких дисперсных систем и может быть использовано в химической, пищевой, фармацевтической и др. отраслях промышленности. Оно обеспечивает повышение эффективности эмульгирования при одновременном снижении затрат. Предлагаемый способ заключается в том, что компоненты эмульсии контактируют с гидратооб- разуюшим газом, например пропаном, изо- бутаном и др. При этом часть или весь водный компонент переводят в гидратное состояние. Гидратную массу диспергируют в компонентах эмульсии с последующим полным разложением гидратов: готовую эмульсию дегазируют, а выделяющийся гид- ратообразующий газ рециркулируют. 1 з.п. ф-лы, 1 ил. е (Л

11

12

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ | 1970 |

|

SU428768A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения дисперсных систем | 1973 |

|

SU573177A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения дисперсных систем | 1977 |

|

SU659176A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения тонкодисперсной эмульсии | 1980 |

|

SU904754A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-23—Публикация

1986-05-12—Подача