(21)4I84296/3I-I2

(22)16.0i.87

(46) 15.08.88. Бюл. № 30

(71)Красноярский политехнический институт ..

(72)С.А.. Есиков, В.М. Ивченко, И.В. Кобзарь и В.А.Кулагин

(53)676.1.052.76(088.8)

(56)Авторское свидетельство .СССР № 568690, кл. D 21 В 1/36, 1977.

(54)КАВИТАЦИОННЫЙ РЕАКТОР

(57)Изобретение относится к целлюлозно-бумажной промышленности, в частности к кавитационным реакторам для размола волокнистых материалов, и

позволяет интенсифицировать процесс размола за счет увеличения кратности обработки материала. Через контркяви- таторы 5 материал поступает в камеру I размола. Во время обработки более тяжелая фракция потока материала оттесняется це нтробежной силой к цилиндрической поверхности камеры 1 размола и выходит за пределы кавита- ционных областей. При этом она через отверстия 6 и 8 попадает во внешнюю камеру 7 и далее - в полости контрка- витаторов 5, откуда уносится основньм потоком в центр камеры } размола и снова попадает в область кавитацион- ной обработки. з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кавитационный смеситель | 1986 |

|

SU1426628A2 |

| Гидродинамический кавитационный реактор | 1987 |

|

SU1430430A1 |

| Кавитационный смеситель | 1989 |

|

SU1678426A1 |

| Кавитационный смеситель | 1986 |

|

SU1369780A2 |

| Гидродинамический кавитационный смеситель | 1986 |

|

SU1456206A1 |

| Кавитационный смеситель | 1986 |

|

SU1494952A1 |

| Генератор кавитации | 1989 |

|

SU1738380A1 |

| Кавитационный газожидкостный реактор | 1991 |

|

SU1790437A3 |

| Гидродинамический кавитационный реактор | 1985 |

|

SU1287934A1 |

| Гидродинамический смеситель | 1989 |

|

SU1699568A1 |

0: ел ел

г14

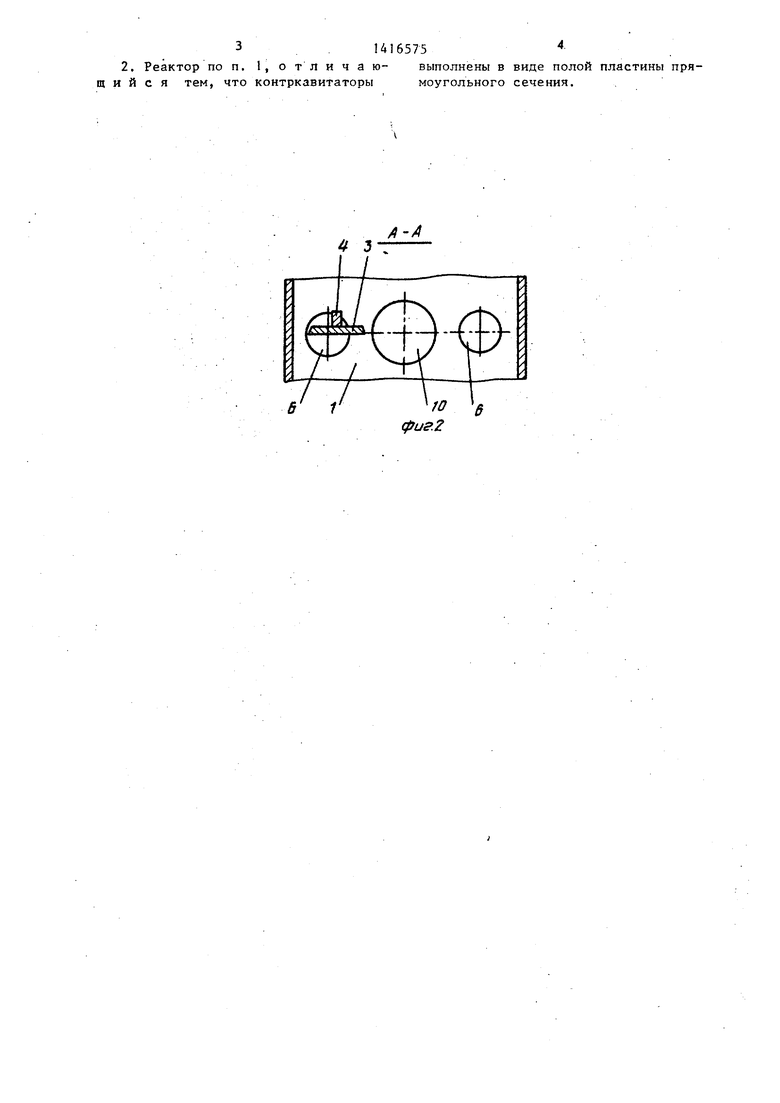

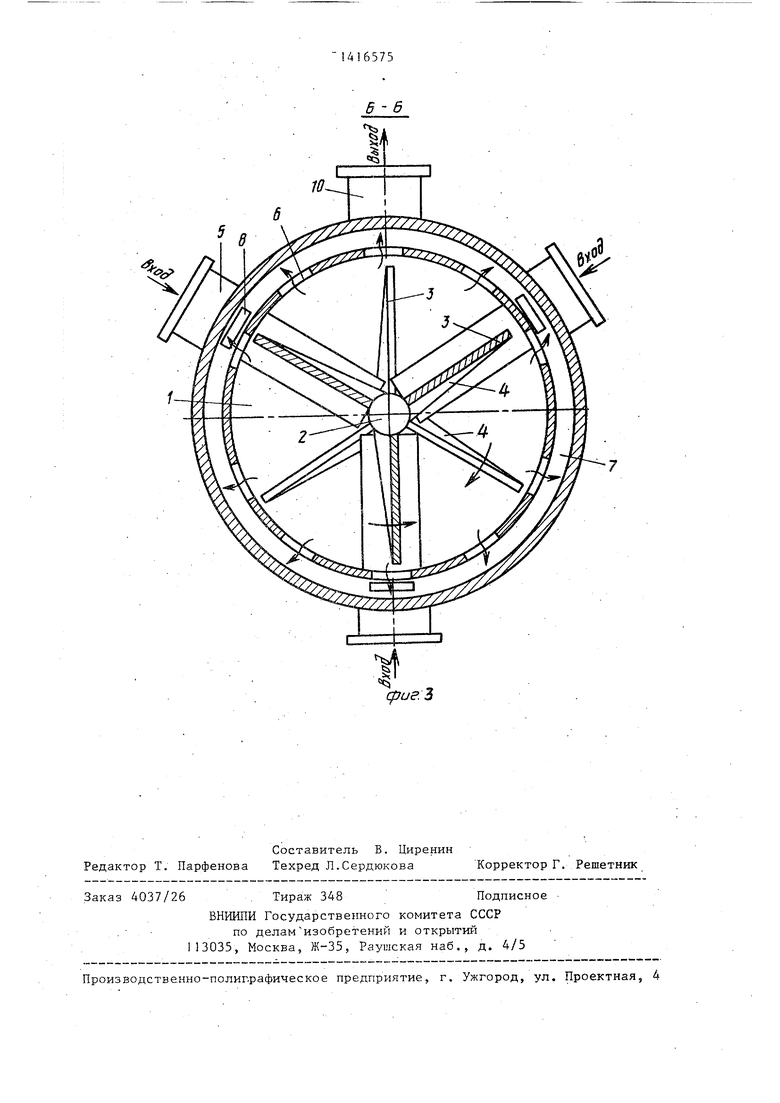

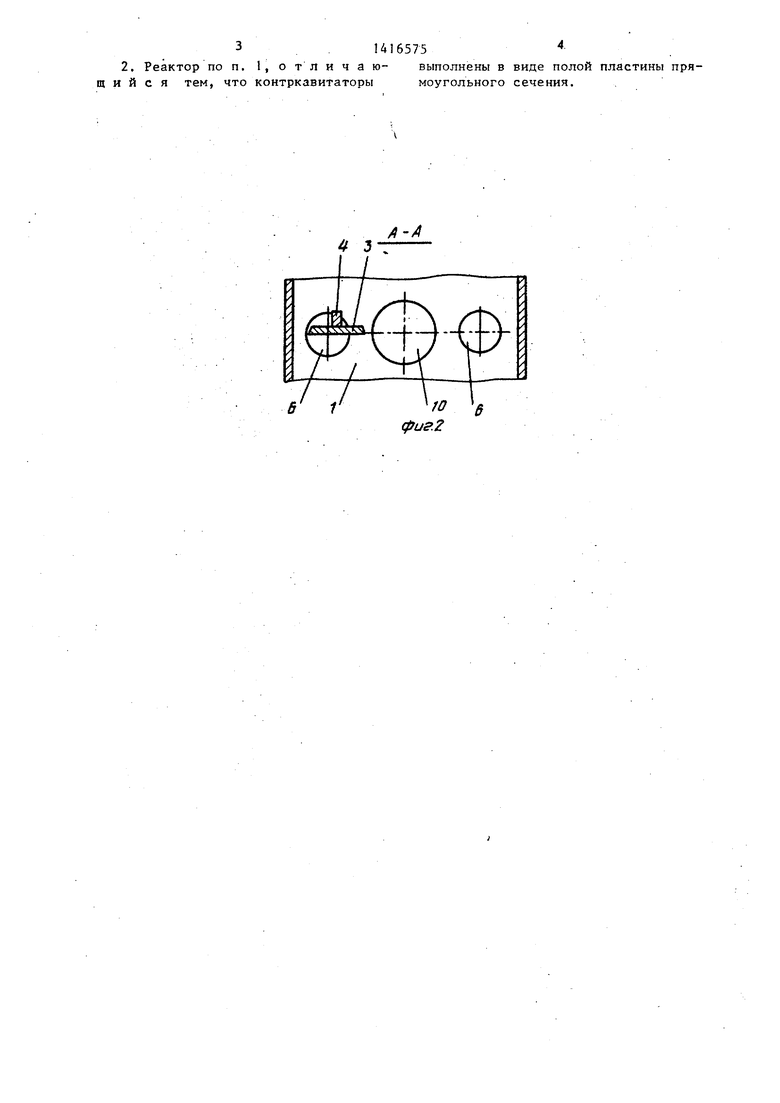

Изобретение относится к целлюлозо- бумажной промышленности, в частности к кавитационным реакторам для размола волокнистых материалов. ; Цель изобретения - интенсификация фроцесса размола за счет увеличения ратности обработки материала., I На фиг. 1 показан пр.едлагаемьй реактор, общий вид поперечный разр ез; на фиг. 2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг. 1.

Кавитационный реактор содержит камеру 1 размола, в. которой установлены приводные валы 2, вра щаЬщиеся в противоположных направлениях и снаб- :женные пластинчатыми кавитаторами 3 с ребрами А жесткости, установленными вдоль кавитаторов 3 перпендикулярно ;их плоскости со Стороны, обращенной :в направлении, противоположном направлению вращения вала 2, полые контр- г кавитаторы 5 с прямоугольным поперечным и профилированным продольным се- чбниями, выполняющие дополнительно функцию патрубков для подачи материала в центр камеры 1 размола. На цилиндрической поверхности камеры 1 размола выполнены отверстия 6, через которые камера 1 размола сообщается с внешней камерой 7, расположенной с внешней стороны корпуса камеры 1 размола. Узкая часть профилированного продольного сечения каждого полого контркавитатора 5 соединена с внешней камерой 7 отверстиями 8, вьтол- ненными в местах стыковки стенок внешней камеры 7 и полых контркави- таторов 5. Приводные валы 2 установлены в подшипниках, 9. Отвод обработанного материала производится через патрубок 10.

Реактор работает следующим образо Материал поступает через полые контркавитаторы 5 в камеру 1 размола со скоростью 2-3 м/с, где подхватьгоа ется кавитаторами 3, которые вращаются приводнь1ми валами 2 в противоположных направлениях со скоростью 10- 20 м/с. За кавитаторами. 3 образуются каверны, заполненные кавнтационными пузырьками. Обтекание контркавитато- ров 5, тормозящих поток, также сопровождается образованием роя кавита- ционных пузырьков. Схлопьшание кави- тационнных пузырьков п риводит к ло- .кальным повьш1ениям давления в микро- областях вокруг пузырьков до нескольких, тысяч атмосфер, что обеспечивает

5752

силовое воздействие на обрабатьшаемый материал, а наличие существенной турбулентности потока, обусловленной

противоположной направленностью вращения приводных валов 2, интенсифицирует процессы смешения в потоке. Во время обработки более тяжелая фракция потока материала оттесняется

0 центробежной силой к цилиндрической поверхности камеры 1 размола и выхо- . дит за пределы кавитационных обла.стей. При этом она через отверстия 6 и 8 попадает во внешнюю камеру 7 и далее

5 в полости контркавитаторов 5 за счет разности давлений в указанных объемах и дополнительного подсасьшания жидкости в узкую часть профилированного продольного сечения каждого контрка0 витатора 5, в которой вследствие локального повышения скорости поступающего на обработку потока материала давление уменьшается. Поступающий в полости контркавнтаторов 5 из внеш5 ней камеры 7 материал уносится основным потоком в центр камеры 1 размола, где он вновь попадает в область кави- тационной обработки. Таким образом, циркуляционное течение материала в

0 реакторе обеспечивает многократность прохождения части всей поступающей на .обработку массы через камеры 1 размола. Отвод обработанного материала производится через патрубок 10,

скорость потока в патрубке 10 2-3м/с.

Формула изобретения

Q 1. Кавитационный реактор, содержащий камеру размола с патрубками для подачи и отвода массы, пластинчатые кавитаторы, установленные в камере на приводном валу, и размещенные между ними с зазором контркавитаторы, о тли ч ающийся тем,что, с целью интенсификации процесса размола за счет увеличения кратности обработки материала, он имеет внешнюю камеру для циркуляции тяжелой фрак- ции массы и дополнительный приводной вал с кавитаторами, причем оба вала установлены с возможностью противоположного вращения одинотносительно другого, а контркавитаторы выполнены полыми и соединены с патрубками для подачи массы, при этом внешняя камера сообщена с размольной камерой и полостями контркавитаторов.

5

2, Реактор по п. 1, о т л и ч а ю- выполнены в виде полой пластины пря- щ и и с я тем, что контркавитаторы моугольного сечения.

зт

cpue:Z

Авторы

Даты

1988-08-15—Публикация

1987-01-16—Подача