Изобретение относится к области ультразвуковой техники и может быть применено в ультразвуковых станках и оборудовании для ультразвуковой технологии.

Целью изобретения является повышение эффективности и надежности работы преоб- разователя.

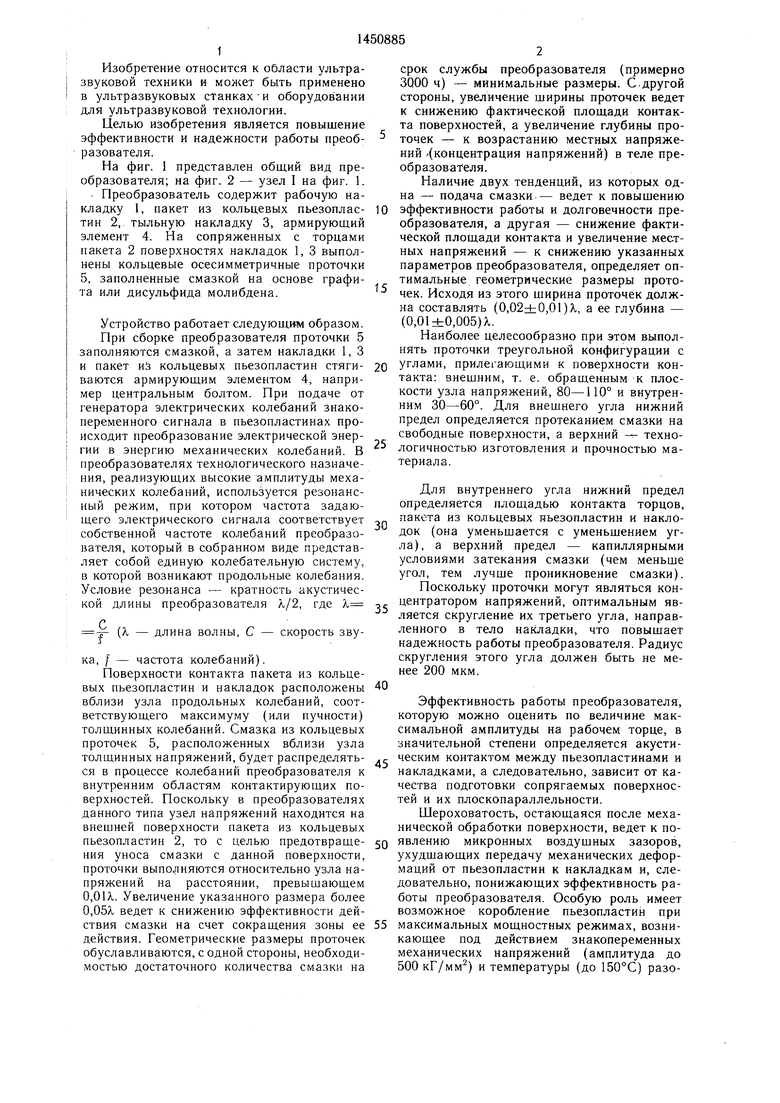

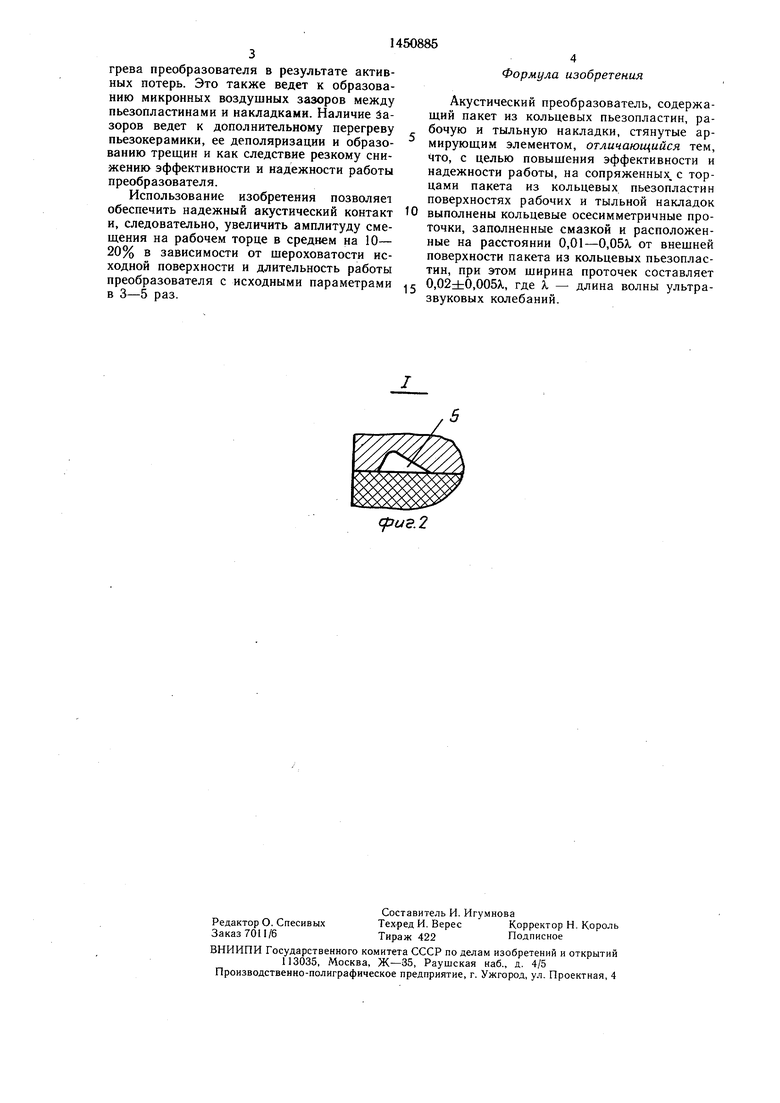

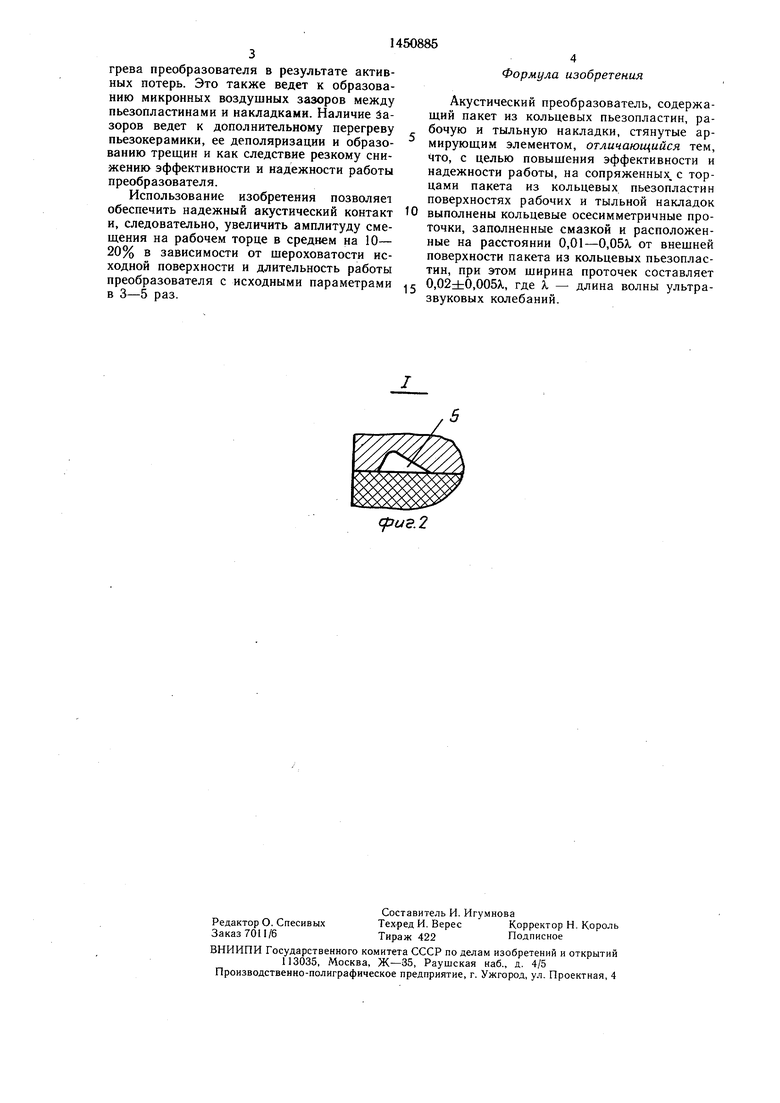

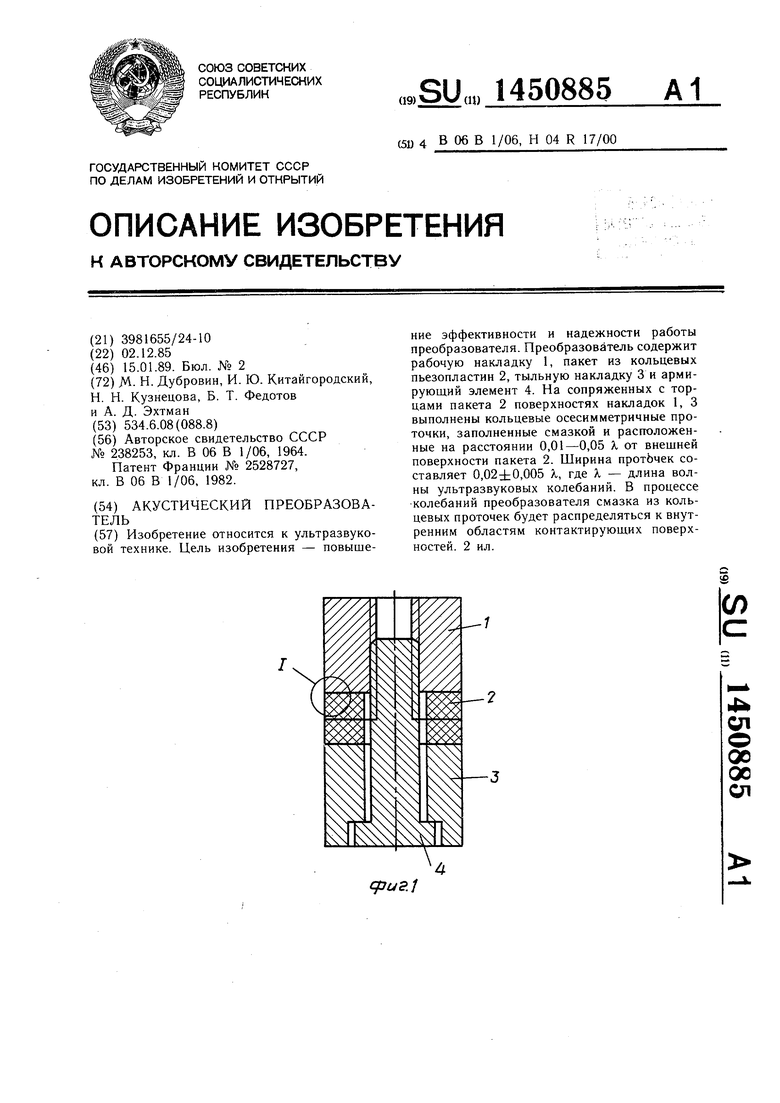

На фиг. 1 представлен общий вид преобразователя; на фиг. 2 - узел I на фиг. 1. Преобразователь содержит рабочую накладку 1, пакет из кольцевых пьезоплас- тин 2, тыльную накладку 3, армирующий элемент 4. На сопряженных с торцами пакета 2 поверхностях накладок 1, 3 выполнены кольцевые осесимметричные проточки 5, заполненные смазкой на основе графита или дисульфида молибдена.

Устройство работает следующи-м образом.

При сборке преобразователя проточки 5 заполняются смазкой, а затем накладки 1, 3 и пакет из кольцевых пьезопластин стяги- Баются армирующим элементом 4, например центральным болтом. При подаче от генератора электрических колебаний знакопеременного сигнала в пьезопластинах происходит преобразование электрической энергии в энергию механических колебаний. В преобразователях технологического назначения, реализующих высокие амплитуды механических колебаний, используется резонансный режим, при котором частота задающего электрического сигнала соответствует собственной частоте колебаний преобразователя, который, в собранном виде представляет собой единую колебательную систему, в которой возникают продольные колебания. Условие резонанса - кратность акустической длины преобразователя /2, где К

л

.- (А, - длина волны, С - скорость звука, f - частота колебаний).

Поверхности контакта пакета из кольцевых пьезопластин и накладок расположены вблизи узла продольных колебаний, соответствующего максимуму (или пучности) толщинных колебаний. Смазка из кольцевых проточек 5, расположенных вблизи узла толщинных напряжений, будет распределять- ся в пр1оцессе колебаний пр еобразователя к внутренним областям контактирующих поверхностей. Поскольку в преобразователях данного типа узел напряжений находится на внешней поверхности пакета из кольцевых пьезопластин 2, то с целью предотвраще- ния уноса смазки с данной поверхности, проточки выполняются относительно узла напряжений на расстоянии, превышающем 0,01Я,. Увеличение указанного размера более 0,05Я ведет к снижению эффективности действия смазки на счет сокращения зоны ее действия. Геометрические размеры проточек обуславливаются, с одной стороны, необходимостью достаточного количества смазкн на

5

5

0

0 5

г 0 5

0

0

срок службы преобразователя (примерно 3QOO ч) - минимальные размеры. С.другой стороны, увеличение ширины проточек ведет к снижению фактической площади контакта поверхностей, а увеличение глубины проточек - к возрастанию местных напряжений .(концентрация напряжений) в теле преобразователя.

Наличие двух тенденций, из которых одна - подача смазки - ведет к повышению эффективности работы и долговечности преобразователя, а другая - снижение фактической площади контакта и увеличение местных напряжений - к снижению указанных параметров преобразователя, определяет оптимальные геометрические размеры проточек. Исходя из этого ширина проточек должна составлять (0,02±0,01)Х, а ее глубина - (0,01 ±0,005) К.

Наиболее целесообразно при этом выполнять проточки треугольной конфигурации с углами, прилегающими к поверхности контакта: внешним, т. е. обращенным к плоскости узла напряжений, 80-110° и внутренним 30-60°. Для внешнего угла нижний предел определяется протеканием смазки на свободные поверхности, а верхний - технологичностью изготовления и прочностью материала.

Для внутреннего угла нижний предел определяется площадью контакта торцов, пакета из кольцевых ньезопластин и накло- док (она уменьшается с уменьшением угла), а верхний предел - капиллярными условиями затекания смазки (чем меньше угол, тем лучше проникновение смазки).

Поскольку проточки могут являться концентратором напряжений, оптимальным является скругление их третьего угла, направленного в тело накладки, что повышает надежность работы преобразователя. Радиус скругления этого угла должен быть не менее 200 мкм.

Эффективность работы преобразователя, которую можно оценить по величине максимальной амплитуды на рабочем торце, в значительной степени определяется акустическим контактом между пьезопластинами и накладками, а следовательно, зависит от качества подготовки сопрягаемых поверхностей и их плоскопараллельности.

Шероховатость, остающаяся после механической обработки поверхности, ведет к появлению микронных воздущных зазоров, ухудшающих передачу механических деформаций от пьезопластин к накладкам и, следовательно, понижающих эффективность работы преобразователя. Особую роль имеет возможное коробление пьезопластин при максимальных мощностных режимах, возникающее под действием знакопеременных механических напряжений (амплитуда до 500 кГ/мм) и температуры (до 150°С) разогрева преобразователя в результате активных потерь. Это также ведет к образованию микронных воздушных зазоров между пьезопластннами и накладками. Наличие Зазоров ведет к дополнительному перегреву пьезокерамики, ее деполяризации и образованию трещин и как следствие резкому сни- жению эффективности и надежности работы преобразователя.

Использование изобретения позволяет

Формула изобретения

Акустический преобразователь, содержащий пакет из кольцевых пьезопластин, рабочую и тыльную накладки, стянутые армирующим элементом, отличающийся тем, что, с целью повышения эффективности и надежности работы, на сопряженных, с торцами пакета из кольцевых пьезопластин

г--ч..ж.1поверхностях рабочих и тыльной накладок

обеспечить надежный акустический контакт Ю выполнены кольцевые осесимметричные про- н, следовательно, увеличить амплнтуду сме- точки, заполненные смазкой и расположен- щения на рабочем торце в среднем на 10- ные на расстоянии 0,01-0, от внешней 2U в зависимости от шероховатости не- поверхности пакета из кольцевых пьезоплас- ходнои поверхности и длительность работы тин, при этом ширина проточек составляет преобразователя с исходными параметрами 0,02±0,005Х, где Я - длина волны ультра- в 65 раз.звуковых колебаний.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2216129C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2006 |

|

RU2307482C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ АКУСТИЧЕСКОГО КАНАЛА СВЯЗИ | 2004 |

|

RU2276725C2 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2452586C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) | 2018 |

|

RU2672530C1 |

| Пьезоэлектрический преобразователь | 1990 |

|

SU1780857A1 |

| Устройство для излучения и приема ультразвуковых импульсов | 1985 |

|

SU1335867A1 |

| ГИДРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2568073C2 |

| ГИДРОАКУСТИЧЕСКАЯ АНТЕННА | 1998 |

|

RU2166840C2 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1994 |

|

RU2103842C1 |

Изобретение относится к ультразвуковой технике. Цель изобретения - повышение эффективности и надежности работы преобразователя. Преобразователь содержит рабочую накладку 1, пакет из кольцевых пьезопластин 2, тыльную накладку 3 и армирующий элемент 4. На сопряженных с торцами пакета 2 поверхностях накладок 1, 3 выполнены кольцевые осесимметричные проточки, заполненные смазкой и расположенные на расстоянии 0,01-0,05 А, от внешней поверхности пакета 2. Ширина протЬчек составляет 0,02±0,005 К, где К - длина волны ультразвуковых колебаний. В процессе колебаний преобразователя смазка из кольцевых проточек будет распределяться к внутренним областям контактирующих поверхностей. 2 ил.

ffus.2

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ЖИДКОЙ СРЕДЫ | 0 |

|

SU238253A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| УСТАНОВКА ДЛЯ МЕМБРАННОГО РАЗДЕЛЕНИЯ НЕОНО-ГЕЛИЕВОЙ СМЕСИ | 2013 |

|

RU2528727C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1989-01-15—Публикация

1985-12-02—Подача