4 СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2004 |

|

RU2277128C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2004 |

|

RU2277129C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2007 |

|

RU2356657C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

Изобретение относится к черной металлургии, в частности к области обработки металлов давлением, например к листопрокатному производству и может быть использовано при производстве полос на широкополосных станах горячей прокатки. Цель - повышение штампуемости проката. При .горячей прокатке в чистовой группе клетей полосу охлаждают водой в межклетевых промежутках и на отводящем рольганге. Скорость озшаядения на отводящем рольганге устанавливают в пределах 5-30°С/с, в последнем межклетевом промежутке - по заявленной математической зависимости, а в каждом предыдущем промежутке скорость охлаждения уменьшают .в 1,1-1,5 раза по сравнению со скоростью охлаждения в последующем промежутке. 3 табл. (С (Л

Изобретение относится к черной металлургии, в частности к области обработки металлов давлением, например к листопрокатному производству, и может быть использовано при производстве полос на широкополосных станах горячей прокатки.

Цель изобретения - повышение штампуемо сти проката путем увеличения до ли мелкодисперсного перлита стали.

Значение коэффициента С, определя кщего долю мелкодисперсного перлита в структуре металла, колеблется в пределах 0,4-0,7. При этом меньшая величина ,4 целесообразна при прокатке относительно толстых полос, а большая величина ,7 рациональнее назначена при прокатке относително тонких полос (Н 4 мм),

Изобретение иллюстрируется следующими примерами.

Во всех сопоставительных случаях прокатку полос осуществляли из стали марки 18ЮА. При этом температурно- деформационные параметры прокатки вьодерживались в пределах известных режимов табл.1. С целью компенсации повышенных скоростей охлаждения по лес в межкпетевых промежутках ско- рость прокатки в предлагаемом способе применялась более высокая. Регулирование температуры смотки осуществляли путем изменения длины учаска душнрования на отводящем рольган- ге.

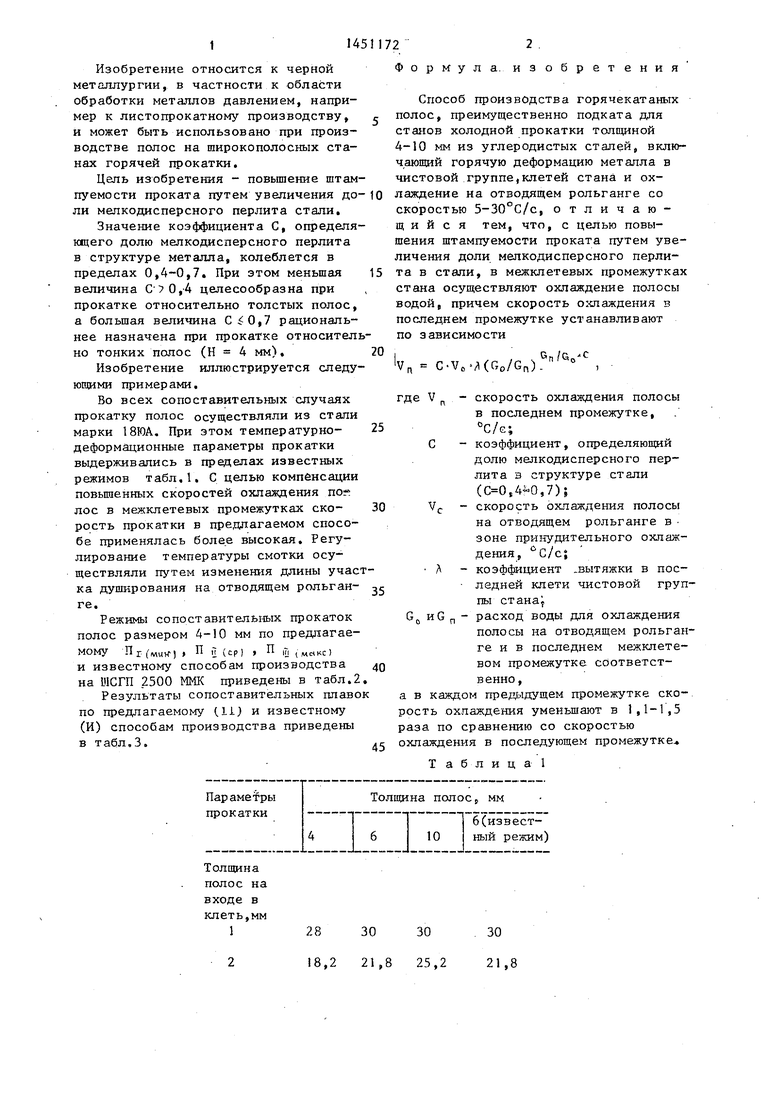

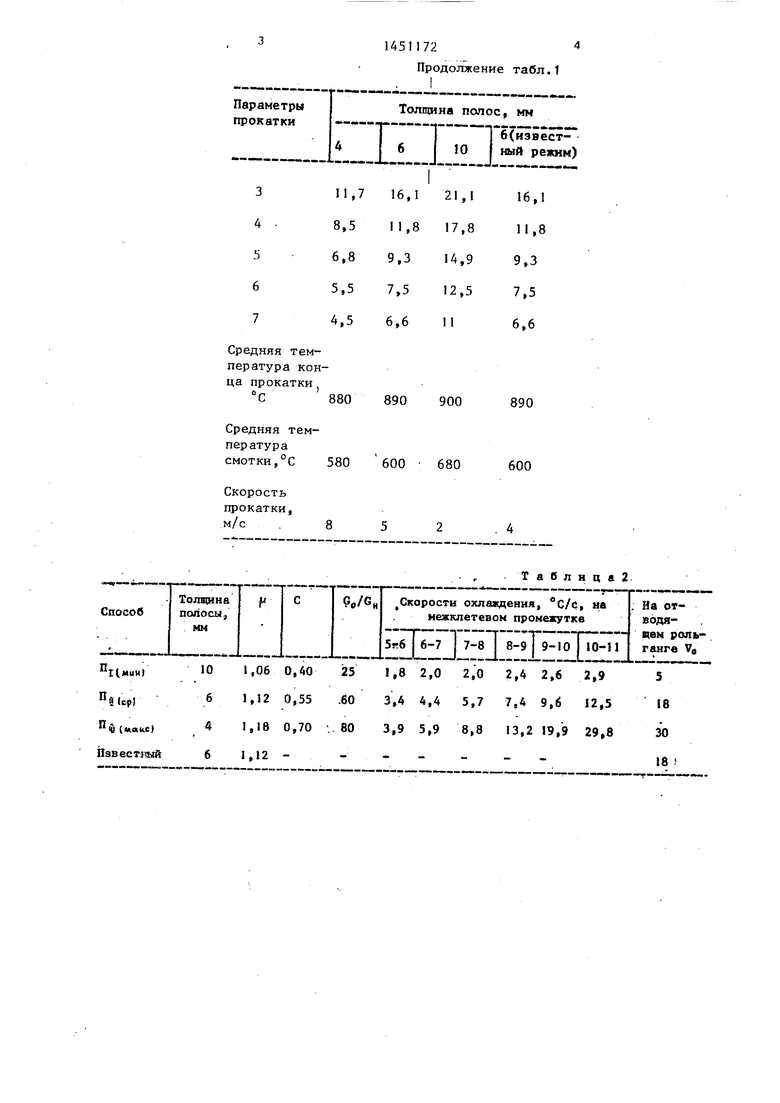

Режимы сопоставительных прокаток полос размером 4-10 мм по предлагаемому ) , П ,7 (ср) ) П iTj („икс) и известному способам производства на ИСГП 2500 ММК приведены в табл.2

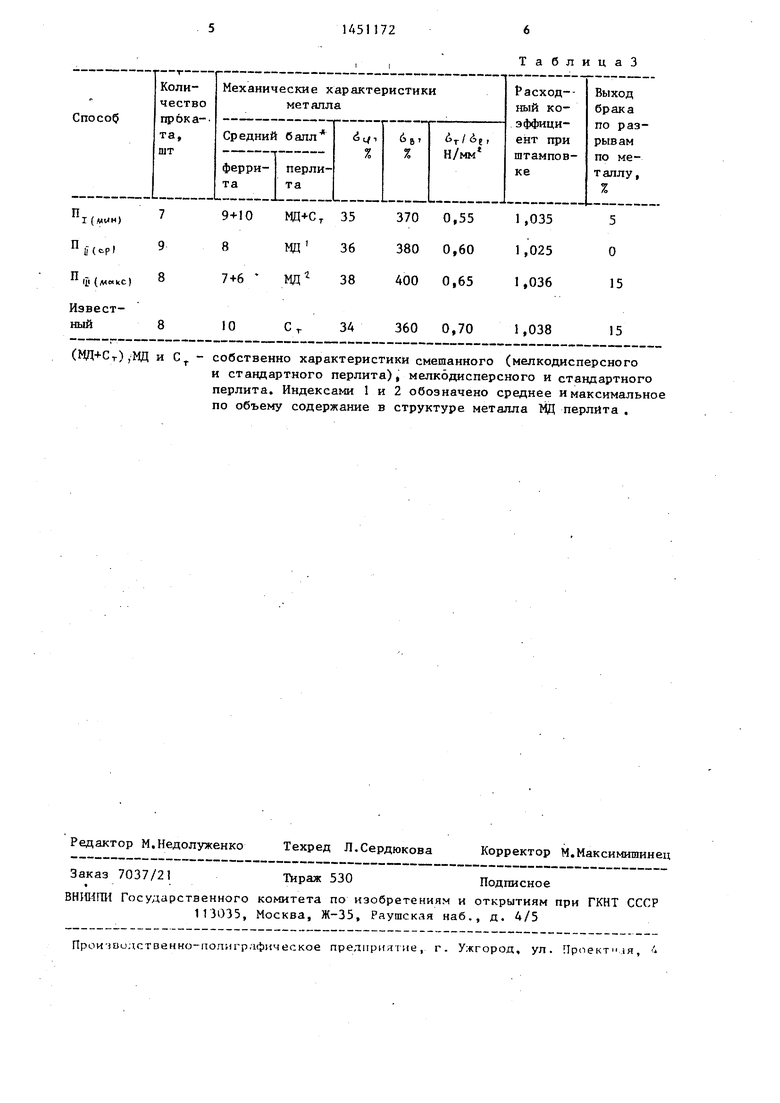

Результаты сопоставительных плаво по предлагаемому (.11} и известному (И) способам производства приведены в табл.З.

28303030

18,2 21,8 25,221,8

0

5 0

0 5

0

5

5

Фор мул а. из обр ет ения

Способ производства горячекатаных полос, преимущественно подката для станов холодной прокатки толщиной 4-10 мм из углеродистых сталей, включающий горячую деформацию металла в чистовой группе,клетей стана и охлаждение на отводящем рольганге со скоростью 5-30°С/с, отличающийся тем, что, с целью повышения штампуемости проката путем увеличения доли мелкодисперсного перлита в стали, в межклетевых промежутках стана осуществляют охлаждение полосы водой, причем скорость о: лаждения в последнем промежутке устанавливают по зависимости

Vn C-V.-MGo/Gn). , где V - скорость охлаждения полосы в последнем промежутке, °С/е;

С - коэффициент, определяющий долю мелкодисперсного перлита 3 структуре стали (,4-0,7)|

скорость охлаждения полосы на отводящем рольганге в зоне при11удительного охлаждения,

коэффициент .вытяжки в последней клети чистовой группы стана

расход воды для охлаждения полосы на отводящем рольганге и в последнем межклетевом промежутке соответственно,

а в каждом предыдущем промежутке скорость охлаждения уменьшают в 1,1-1,5 раза по сравнению со скоростью охлаждения в последующем промежутке

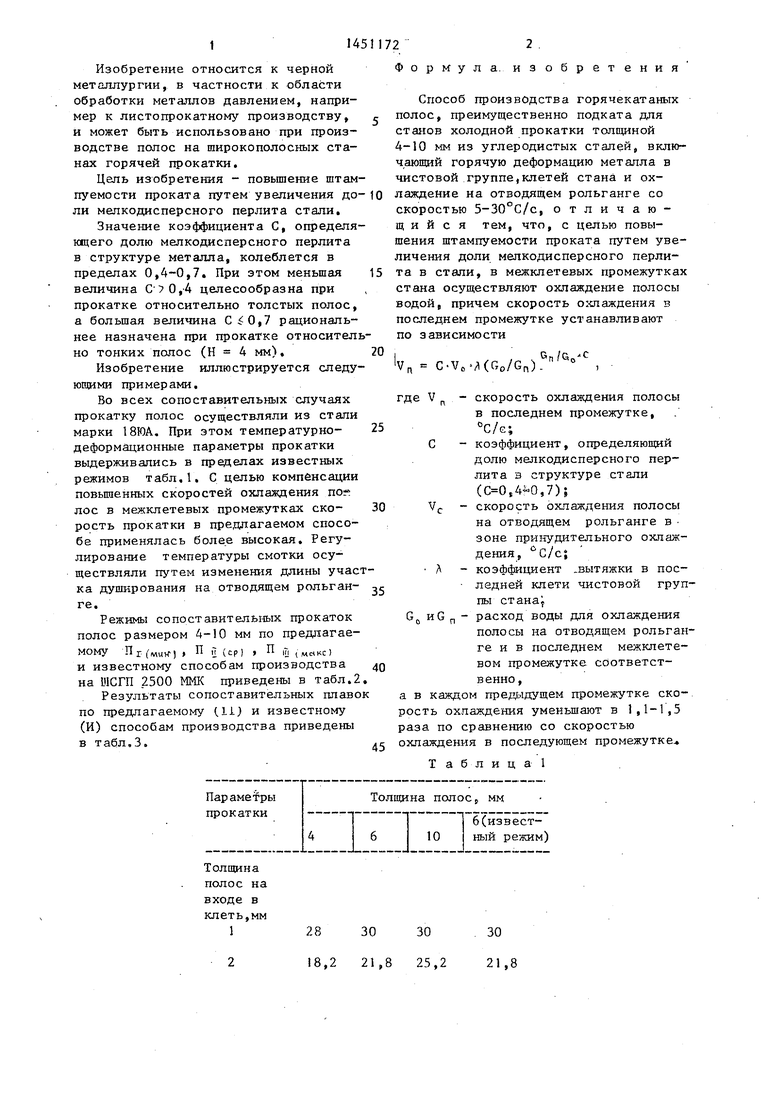

Т а б л и ц а 1

Vc А GO HG,,

Средняя температура конца прокатки,

С 880 890 900 890

Средняя температурасмотки,°С 580 бОО 680 600

14511724

Продолжение табл.1

(МД+Сг),МД и С - собственно характеристики сметанного (мелкодисперсного

и стандартного перлита), мелкодисперсного и стандартного перлита. Индексами 1 и 2 обозначено среднее и максимальное по объему содержание в структуре металла МД перлита .

ТаблицаЗ

| Иванченко В.Г | |||

| Температурно-де- формационние режимы окончания прокатки, охлаждения и смотки горячекатаг ных полос | |||

| - В сб.: Технология прокатки и отделки йирокополосной стали | |||

| М.; Металлургия, 1981 | |||

| с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-01-15—Публикация

1987-02-02—Подача