42ь сд

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кустового торфа из торфяных залежей низинного типа | 1974 |

|

SU605972A1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956540A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОГО РЕАГЕНТА ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В НЕФТЯНУЮ СКВАЖИНУ | 2010 |

|

RU2485158C2 |

| Упрочнитель низинного кускового торфа | 1983 |

|

SU1097798A1 |

| Упрочняющая добавка низинного кускового торфа | 1982 |

|

SU1104282A1 |

| Реагент для бурового раствора | 1986 |

|

SU1361163A1 |

| Способ производства кускового торфа из торфяных залежей низинного типа | 1985 |

|

SU1289992A1 |

| Закалочная среда | 1986 |

|

SU1357439A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОГО РЕАГЕНТА ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В НЕФТЯНОМ ПЛАСТЕ | 2012 |

|

RU2517558C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2786468C1 |

Изобретение относится к производству торфяного топлива. Цель изобретения - повышение прочности кускового торфа и утилизация отходов поли- акрилнитрила. Способ осуществляют. следующим образом. В перерабатыва- емьй низинный торф добавляют полимер- гидролизованный полиакрилнитрил. Последний получают из пылевидного полиакрилнитрила с размером фракции 0,5 мм с удельной вязкостью 1,7- . Для перевода пылевидного поли- акрилнитрила. в растворимую форму проводят щелочной гидролиз в водной среде в течение 130-160 мин. При введении полимера в торф при его переработке гидролизованньм полиакрилнитрил : создает структурно-механический барьер, который поз воляет повысить степень переработки торфа. В процессе формования и сушки кусков торфа происходит образование и рост числа полимерных эластичнытс контактов между частицами торфа. 1 табл, 1 ил. «б (О

14)

Изобретение относится к производству торфяного топлива и может быть использовано в горной промьшленности при изготовлении кускового торфа и является дополнительным к основному авт. св. № 605972.

Цель изобретения - повышение прочности кускового торфа и утилизация отходов полиакрилнитрила..

Способ осуществляют следующим образом.

В перерабатываемьй низинный торф добавляют полимергидролизованный полиакрилнитрил, который получают из пылевидного полиакрилнитрила с размером фракции ,5 мм с удельной вязкостью 1,7-1,8.

Для перевода пьшевидного полиак- рилнитрила в растворимую форму про- водят щелочной гидролиз в водной среде в течение 130-160 мин.

При введении полимера в торф при его переработке гидролизованный полиакрилнитрил адсорбируется на поверхности частиц торфомассы, создает структурно-механический барьер, который позволяет повысить степень переработки торфао

В процессе формования и сушки кус ков торфа происходит образование и рост числа полимерных зластичных контактов между частицами торфа. Протека ние этих процессов тем зффективиее, чем больше молекулярная масса, а следовательно, и длина молекулы гидро лизованного полиакрилнитрила, получаемого из полиакрилнитрила с различной молекулярной массой, которая характеризуется величиной удельной вязкости ( Чул ) Прочностные свойства кускового низинного торфа наиболее сильно повьшаются при использовании в качестве добавок гидролизован- ного полиакрилнитрила, полученного из полимера с определенными удельной вязкостью и временем гидролиза.

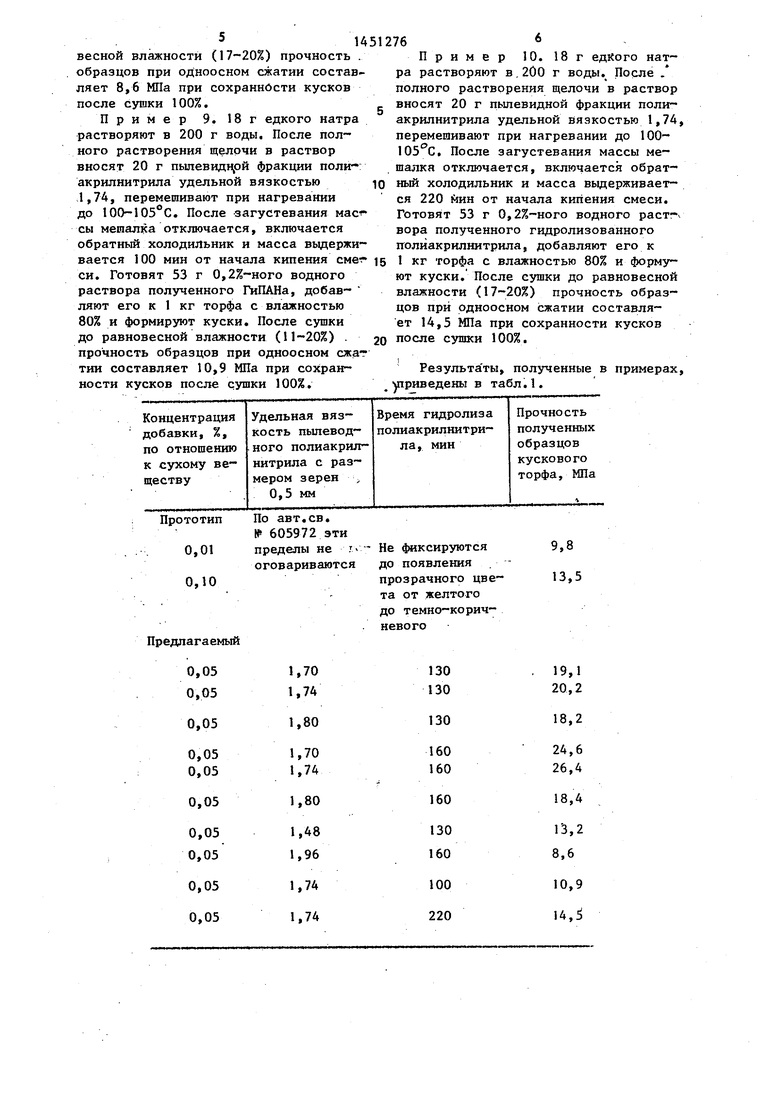

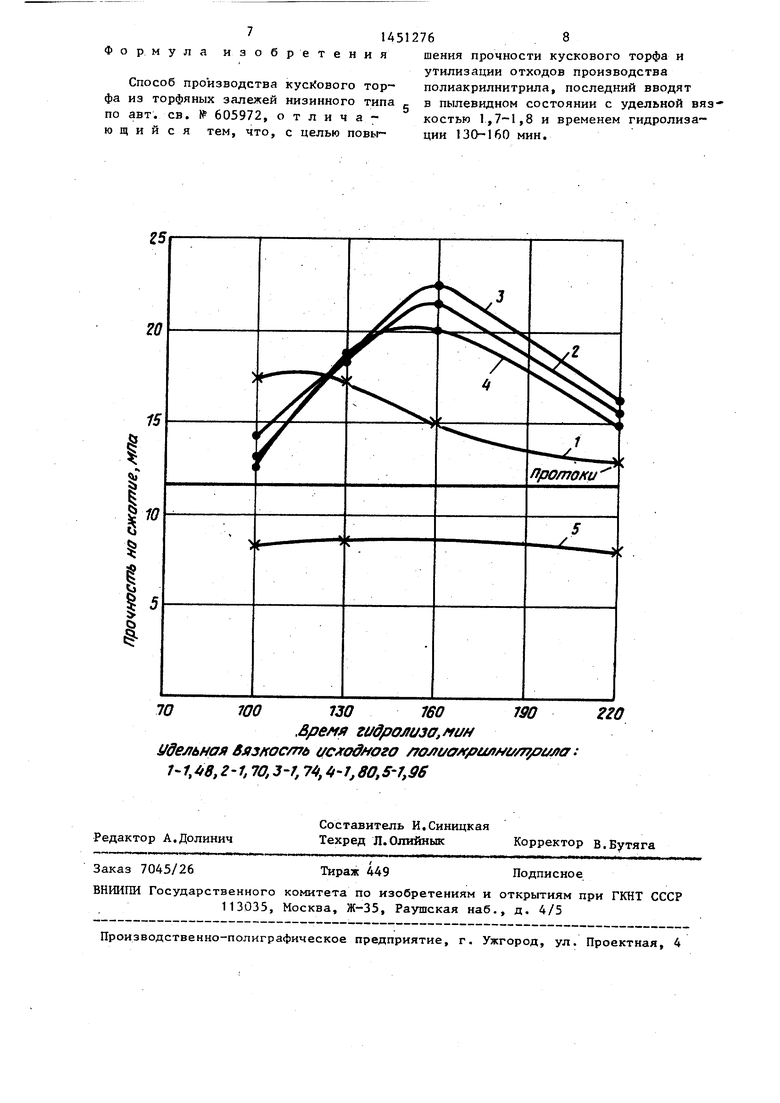

Зависимость прочности кускового торфа с добавками гидролизованного полиакрилнитрила от времени гидроли- за полиакрилнитрила приведена на чертеже. Зависимость имеет максимум, характерный для каждой удельной вязкости. В продуктах гидролиза, отобранных в разное время, находится различное количество гидролизованног полиакрилнитрила. Причем оно возрастает по мере завершения процесса омыления. Дальнейшее увеличение времени

процесса приводит к термической деструкции высокомолекулярного полимера, и количество собственно гидролизованного полиакрилнитрила yMeHbrnaeTt- ся. Особенно это проявляется при гидролизе полиакрилнитрила с максимальной удельной вязкостью, с другой стороны для полиакрилнитрила с большей молекулярной массой (высокие значения ч,ад ) необходимо и. большее время дляя полного завершения процесса гидролиза. Возрастание при этом значений максимальной прочности кускового торфа можно объяснить увеличением молекулярной массы, а следовательно, и длины молекулы гидролизованного полиакрилнитрила, получаемого из полиакрилнитрила различной удельной вязкости.

Гсзтовят .0,04-0,40%-ный водный раствор гидролизованного полиакрилнитрила, для получения которого берут 200 мл воды, 20 г пьшевидной фракции полиакрилнитрила с i и 18 г щелочи (едкого натра), гидролиз осуществляют при 100-105 С в течение 130-160 мин. Потом вводят раствор в рассчитанном количестве (увеличение влажности торфомассы не должно быть более 0,5-1%) в торф при диспергировании последнего в пресс- формовочной установке.

Сформованные куски сушат до требу,- емой влажности на воздухе.

Пример 1.18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пьшевидной фракции полиакрилнитрила удельной вязкости 1,7, перемешивают при нагревании до 100- 105°С. После загустения массы мешалка отключается, включается обратный холодильник и масса выдерживается 130 мин от начала кипения смеси. Го- товят 53 г 0,2%-ного водного раствора полученного гидролизованного полиак- рилнитрила, добавляют его в 1 кг торфа с влажностью 80% и формуют куски. После сушки до равновесной влажности (17-20%) прочность образцов при одноосном сжатии составляет 19,11 МПа при сохранности кусков после сушки 100%.

Пример 2. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиакрилнитрила удельной вязкости 1,74,.

перемешивают при нагревании до 100- 105 С. После эагустевания массы ме. шалка отключается, включается обратный холодильник и масса выдерживается 130 мин От начала кипения смеси. Готовят 53 г 0,2%-ного водного раствора полученного гидролиэованного полиак : рилнитрила добавляют его к 1 кг торфа с влажностью 80% и формуют куски. После суржи до равновесной влажности (17-20%) прочность образцов при однот- осном сжатии составляет МПа при сохранности кусков после сушки 100%, Пример 3. 18г едкого натра растворяют в 200 г воды. После полно- го растворения щелочи в раствор вносят 20 г пылевидной фракции полиакрил- нитрила удельной вязкости 1,8, пере1451276

влт 53 г 0,2%-ного водного раствора полученного ГиПАНа добавляют его к 1 кг торфа с влажностью 80% и формуют g куски. После сушки до равновесной влажности () прочность образцов при одноосном сжатии составляет 26,44 МПа при сохранности кусков после сушки 100%.

10 Пример 6. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиак- рилнитрила удельной вязкости 1,80

15 перемешивают при нагревании до 100- 105 С. После загустевания массы мешалка отключается, включается обратный- холодильник и масса выдерживается 160 мин от начала кипения смеси. Гомешивают при нагревании до 100-105 С. 20 товят 53 г 0,2%-ного водного раствора

полученного ГиПАНа, добавляют его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равновесной влажности (17-20%) прочность образцов

После загустения массы мешалка отключается, включается обратный холодильник и масса выдерживается 130 мин от начала кипения смеси. Готовят 53 г

0,2%-ного водного раствора полученно- 25 при одноосном сжатии составляет го ГиПАНа, добавляют его к 1 кг тор 18,4 МПа при сохранности кусков после фа с влажностью 80% и формуют куски. После сушки до равновесной влажности (17-20%) прочность образцов при одноосном сжатии составляет 21,8 МПа при сохранности кусков после сушки 100%. Пример- 4. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор

сушки 100%.

Пример 7. 18 г едкого натра растворяют в 200 г воды. После полно30

го растворения щелочи в раствор вносят 20 г пьшевидной фракции полиакрил- нитрила удельной вязкости 1,48, перемешивают при нагревании до 100-105 с. После загустевания массы мешалка от- вносят 20 г пьшевидной фракции полиак-зв - ается, включается обратный холо- рилнитрила удельной вязкости 1,7, дильник и масса вьщерживается 130 мин перемешивают при нагревании до 1013- от начала кипения смеси. Готовят 53 г 105 С. После загустевания массы мешал- 0,2%-ного водного раствора получен- ка отключается, включается обратный ного гидролизованного полиакрилнитриг

холодильник и масса выдерживается 160 мин от начала кипения смеси. Готовят 53 г 0,2%-ного водного раствора полученного ГиПАНа, добавляют его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равновесной влажности (17-20%) прочно сть образцов при одноосном сжатии составляет 24,67 МПа при сохранности кусков посг ле сушки 100%.

.Пример 3. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиакрйл40 ла, добавляют его к 1 кг торфа с

влажностью 80% и формуют куски. После сушки до равновесной влажности (17- 20%) прочность образцов при одноосном сжатии составляет 13,2 МПа при со45 хранности кусков после сушки 100%.

Пример 8. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиакgQ рилнитрила удельной вязкостью 1,96, перемешивают при нагревании до 100- 105 С. После загустевания массы мешалка отключается, включается обрат. нитрида удельной вязкости 1,74, пере- ный холодильник и масса вьщерживает- мешивают при нагревании до 100-105°С. 55 мин от начала кипения смеси. После загустевания массы мешалка отключается, включается обратный холодильник и масса выдерживается 160 мин от начала кипения смеси. ГотоГотовят 53 г 0,2%-ного водного раствора полученного ГиПАНа, добавляют |его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равко

1451276

влт 53 г 0,2%-ного водного раствора полученного ГиПАНа добавляют его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равновесной влажности () прочность образцов при одноосном сжатии составляет 26,44 МПа при сохранности кусков после сушки 100%.

Пример 6. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиак- рилнитрила удельной вязкости 1,80

перемешивают при нагревании до 100- 105 С. После загустевания массы мешалка отключается, включается обратный- холодильник и масса выдерживается 160 мин от начала кипения смеси. Готовят 53 г 0,2%-ного водного раствора

полученного ГиПАНа, добавляют его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равновесной влажности (17-20%) прочность образцов

при одноосном сжатии составляет 18,4 МПа при сохранности кусков после

при одноосном сжатии составляет 18,4 МПа при сохранности кусков после

сушки 100%.

Пример 7. 18 г едкого натра растворяют в 200 г воды. После полно30

зв

40 ла, добавляют его к 1 кг торфа с

влажностью 80% и формуют куски. После сушки до равновесной влажности (17- 20%) прочность образцов при одноосном сжатии составляет 13,2 МПа при со45 хранности кусков после сушки 100%.

Пример 8. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пылевидной фракции полиакgQ рилнитрила удельной вязкостью 1,96, перемешивают при нагревании до 100- 105 С. После загустевания массы мешалка отключается, включается обрат ный холодильник и масса вьщерживает- 55 мин от начала кипения смеси.

ный холодильник и масса вьщерживает- мин от начала кипения смеси.

Готовят 53 г 0,2%-ного водного раствора полученного ГиПАНа, добавляют |его к 1 кг торфа с влажностью 80% и формуют куски. После сушки до равко

514

весной влажности (17-20%) прочность . образцов при одноосном сжатии составляет 8,6 МПа при сохранности кусков после сушки 100%.

Пример 9. 18г едкого натра растворяют в 200 г воды. После полного растворения щелочи в раствор вносят 20 г пьтевид1 ой фракции поли- акрилнитрила удельной вязкостью Л,74, перемешивают при нагревании до 100-105 С. После загустевания мае сы мешалка отключается, включается обратный холодильник и масса выдержи

вается 100 мин от начала кипения смег- 15 1 кг торфа с влажностью 80% и формуси. Готовят 53 г 0,2%-ного водного раствора полученного ГиПАНа, добав- ляют его к 1 кг торфа с влажностью 80% и формируют куски. После сушки до равновесной влажности (11-20%) . прочность образцов при одноосном сжаг тии составляет 10,9 МПа при сохранности кусков после сушки 100%.

ют куски. После сушки до равновесной влажности (17-20%) прочность образцов при одноосном сжатии составляет 14,5 МПа при сохранности кусков 20 после сушки 100%.

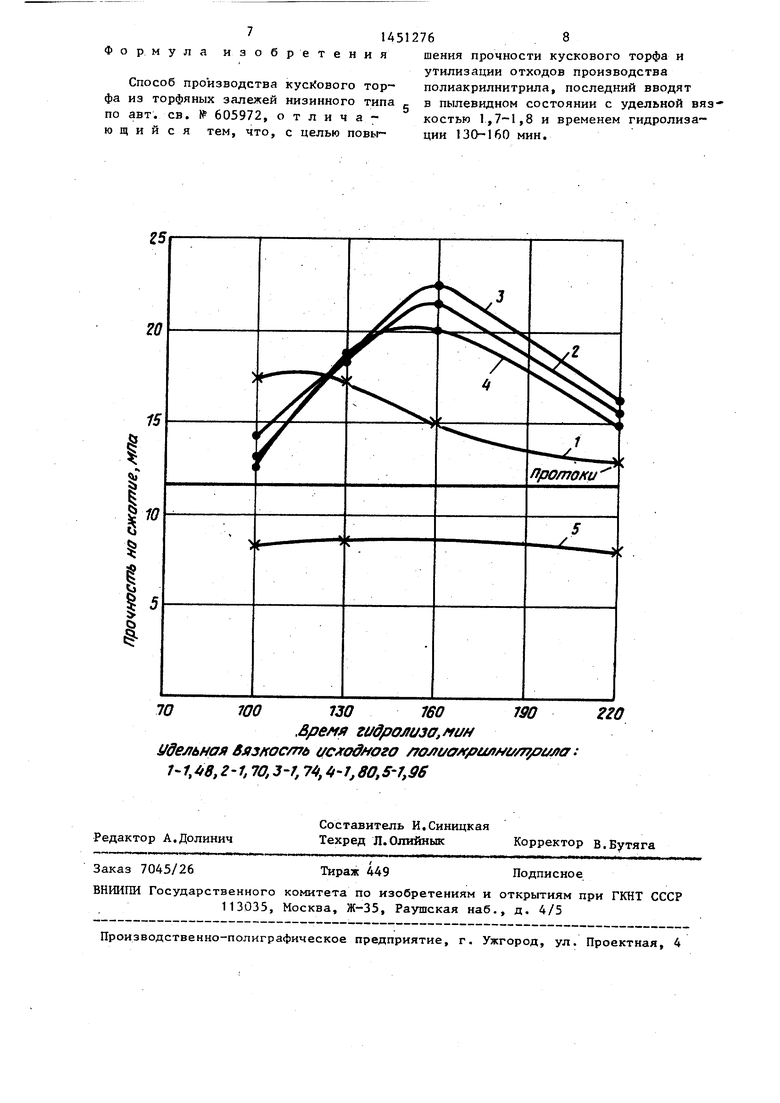

Результа ты, полученные в примерах, рриведены в табл.1.

редлагаемый

0,051,70

0,051,74

0,051,80

0,051,70

0,051,74

0,051,80

0,051,48

0,051,96

0,051,74

0,051,74

6

Пример 10. 18г едкого натра растворяют в. 200 г воды. После . полного растворения щелочи в раствор вносят 20 г пылевидной фракции поли- акрилнитрила удельной вязкостью 1,74, перемешивают при нагревании до 100- . После загустевания массы мешалка отключается, включается обратный холодильник и масса вьщерживает- ся 220 йин от начала кипения смеси. Готовят 53 г 0,2%-ного водного растг вора полученного гидролизованного полйакрилнитрила, добавляют его к

ют куски. После сушки до равновесной влажности (17-20%) прочность образцов при одноосном сжатии составляет 14,5 МПа при сохранности кусков 20 после сушки 100%.

Результа ты, полученные в примерах, рриведены в табл.1.

та от желтого до темно-коричневого

. 19,1

20,2

18,2

24,6

26,4

18,4

13,2

8,6

10,9

14,

14512768

Формула изобретенияшения прочности кускового торфа и

утилизации отходов производства

Способ производства KycifoBoro тор- полиакрилнитрила, последний вводят фа из торфяных залежей низинного типа g в пылевидном состоянии с удельной вяз- по авт. св. № 605972, о т л и ч а - костью 1,7-1,8 и временем гидролиза- го щ и и с я тем, что, с целью повы- ции 130-160 мин.

130760790

,&ремя гидролиза, ffUH

/дельная Вязкос/Г7й (/сводного /7O i/a/fpu/f i//77/yi//Kr: 7-/,8, г-1. 70. J-/, , 80,5-7,96

гго

| Способ производства кустового торфа из торфяных залежей низинного типа | 1974 |

|

SU605972A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-15—Публикация

1986-11-28—Подача