Изобретение относится к горному делу и может быть использовано при креплении капитальных горных вьфабо- ток крепью регулируемого сопротивле- ния.

Целью изобретения является снижение металлоемкости и повьшение устойчивости крепи.

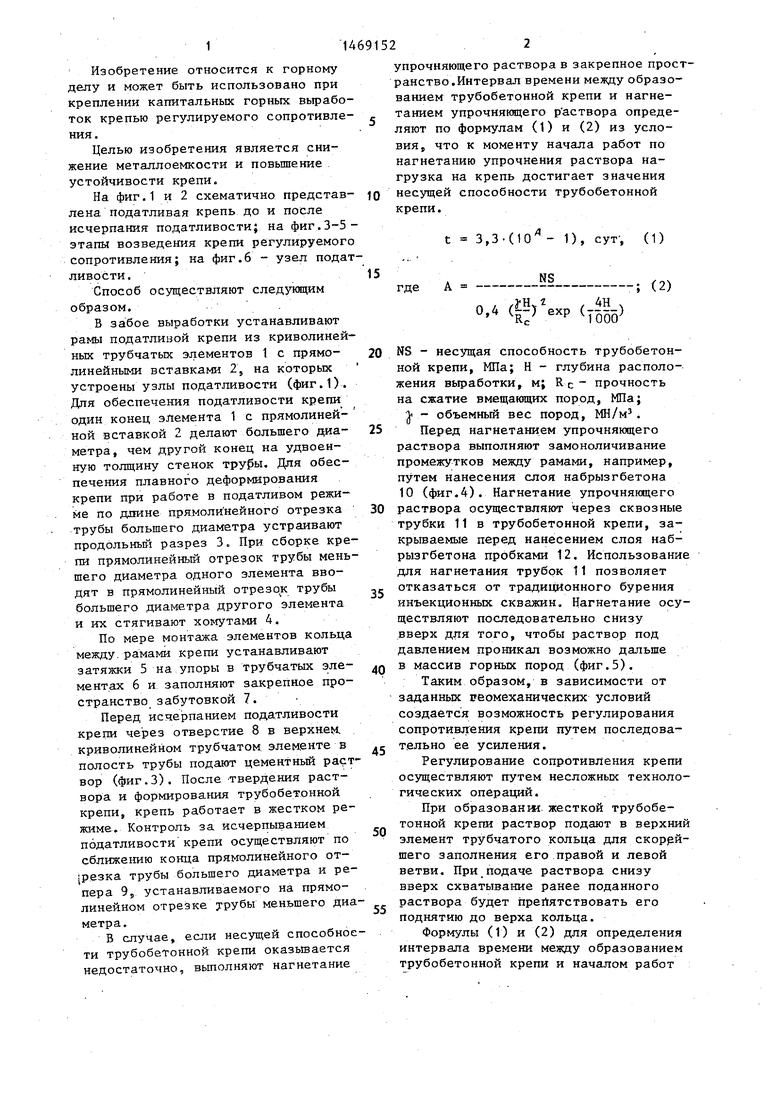

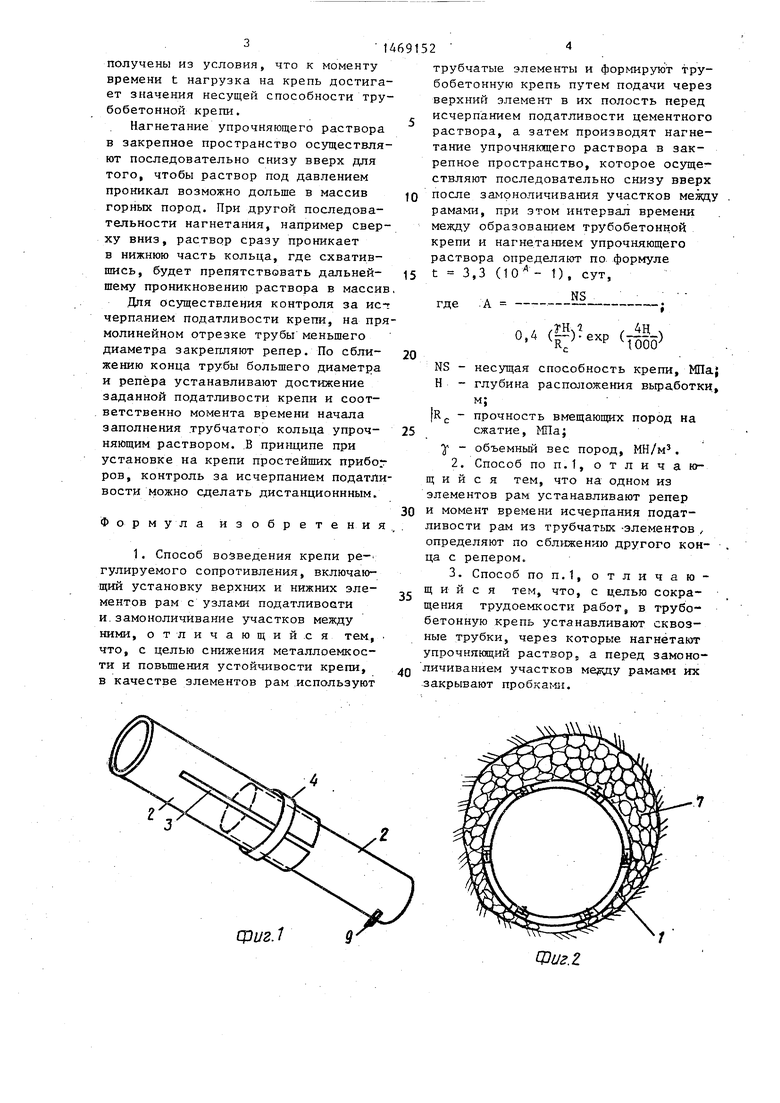

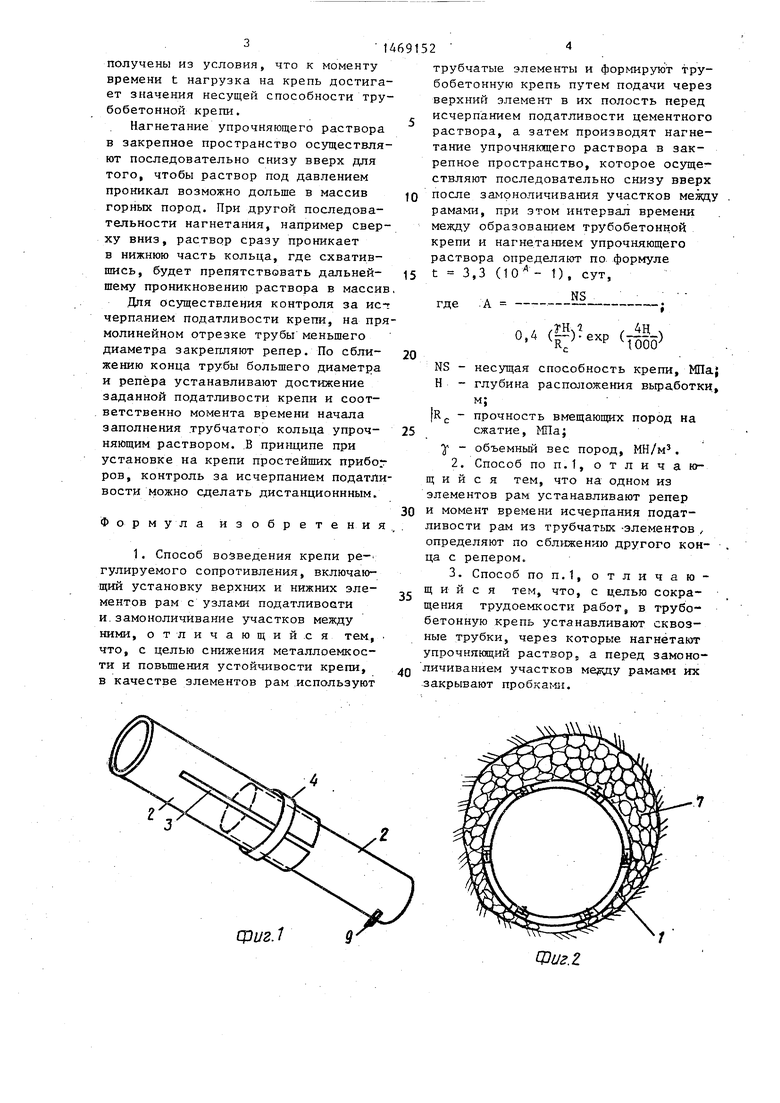

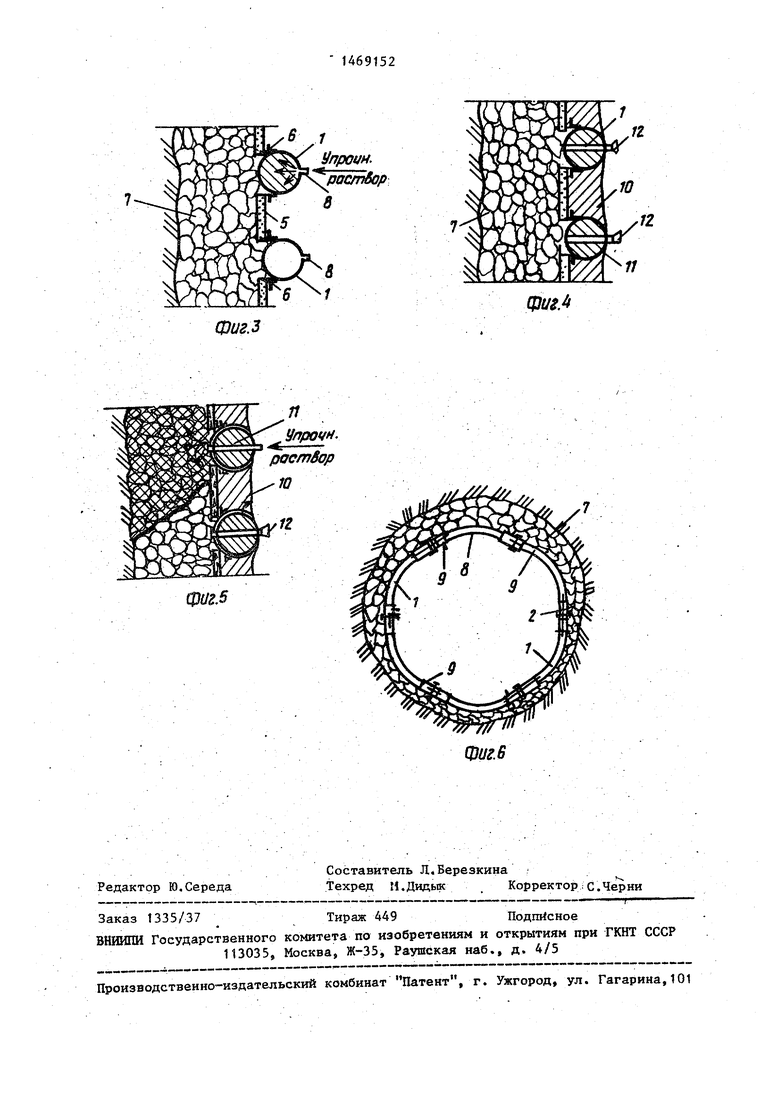

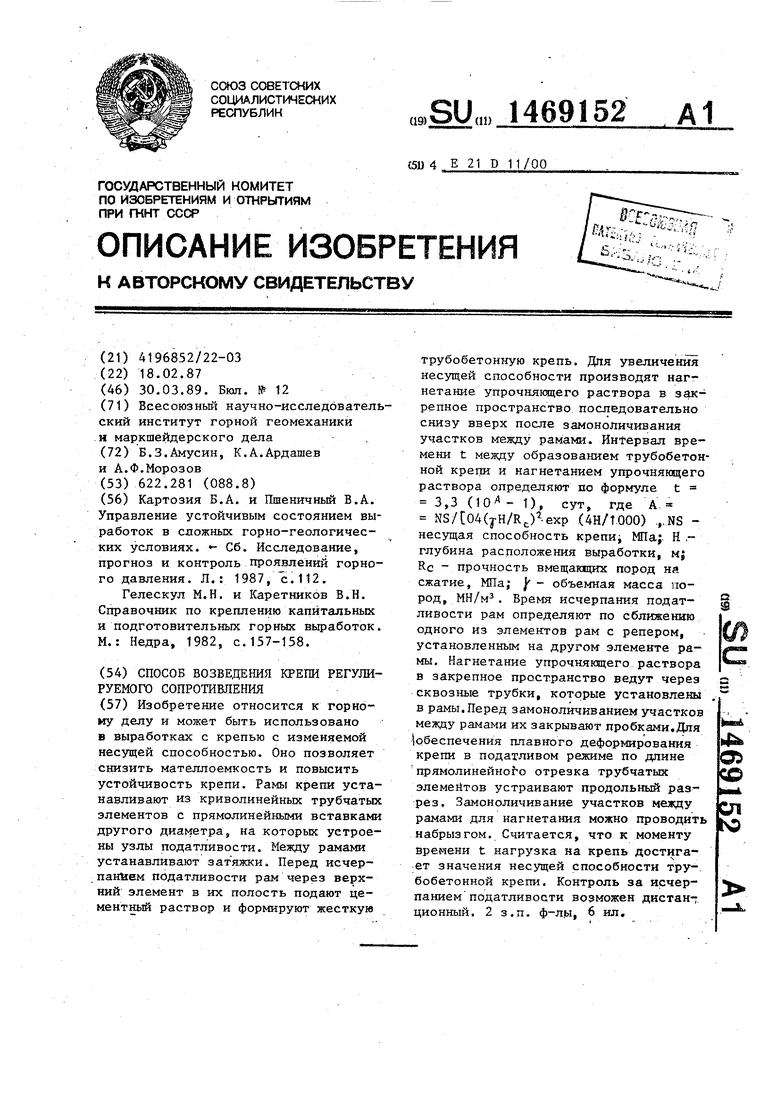

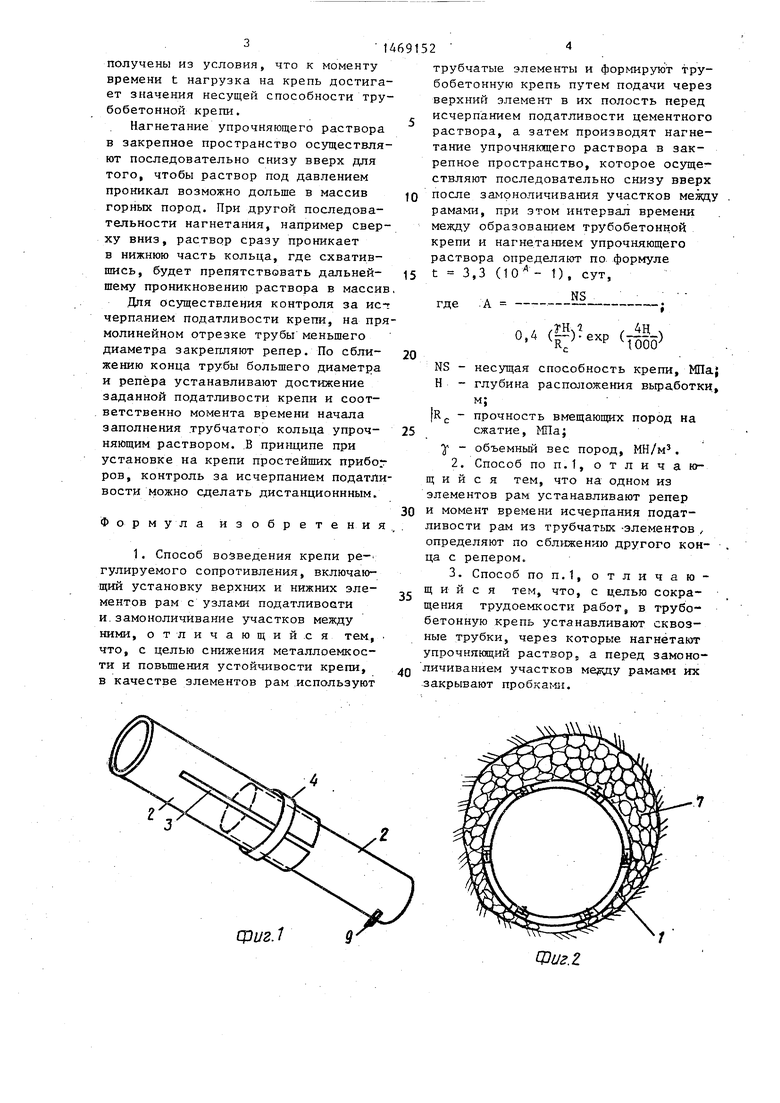

На фиг.1 и 2 схематично представ- лена податливая крепь до и после исчерпания податливости; на фиг. 3-5 этапы возведения крепи регулируемого сопротивления; на фиг.6 - узел податливости.

Способ осуществляют следукщим образом.

В забое выработки устанавливают податливой крепи из криволинейных трубчатых элементов 1 с прямо- линейными вставками 2, на которых устроены узлы податливости (фиг.1). Для обеспечения податливости крепи один конец элемента 1 с прямолинейной вставкой 2 делают большего диаметра, чем другой конец на удвоенную толщину стенок труры. Для обеспечения плавного деформирования крепи при работе в податливом режиме по длине прямоли нейногб отрезка трубы большего диаметра устраивают продольньп разрез 3. При сборке крепи прямолинейный отрезок трубы меньшего диаметра одного элемента вводят в прямолинейный отрезок трубы большего диаметра другого элемента и их стягивают хомутами 4,

По мере монтажа элементов кольца между, рамами крепи устанавливают затяжки 5 на упоры в трубчатых эле- ментах 6 и заполняют закрепкое пространство забутовкой 7.

Перед исчерпанием податливости крепи через отверстие 8 в верхнем, криволинейном трубчатом элементе в полость трубы подают цементньй раствор (фиг.З). После Твердения раствора и формирования трубобетонной крепи, крепь работает в жестком режиме. Контроль за исчерпыванием податливости крепи осуществляют по сближетю конца прямолинейного от- резка трубы большего диаметра и репера 9, устанавливаемого на прямолинейном отрезке 7рубы меньшего ди

метра.

В случае, если несущей способноти трубобетонной крепи оказьшается недостаточно, выполняют нагнетание

упрочняющего раствора в закрепное просранство. Интервал времени между образованием трубобетонной крепи и нагнетанием упрочняющего р аствора определяют по формулам (1) и (2) из условия, что к моменту начала работ по нагнетанию упрочнения раствора нагрузка на крепь достигает значения несущей способности трубобетонной крепи.

3,3

.(), сут, (1)

где

NS

(2)

(-) ехр

RC

(JH 1 000

5

0 0 5

д

д

0

NS - несущая способность трубобетонной крепи, МПа; Н - глубина расположения выработки, м; R с - прочность на сжатие вмещающих пород, МПа; 1 - объемный вес пород, МН/м .

Перед нагнетанием упрочняющего раствора выполняют замоноличивание промежутков между рамами, например, путем нанесения слоя набрызгбетона 10 (фиг.4). Нагнетание упрочняющего раствора осуществляют через сквозные трубки 11 в трубобетонной крепи, закрываемые перед нанесением слоя набрызгбетона пробками 12. Использование для нагнетания трубок t1 позволяет отказаться от традиционного бурения инъекционных скважин. Нагнетание осуществляют последовательно снизу вверх для того, чтобы раствор под давлением проникал возможно дальше в массив горных пород (фиг.5).

Таким образом, в зависимости от задаиньк иеомеханических условий создается возможность регулирования сопротивления крепи путем последовательно ее усиления.

Регулирование сопротивления крепи осуществляют путем несложных технологических операций.

При образован Hi жесткой трубобетонной крепи раствор подают в верхний элемент трубчатого кольца для скоррй- шего заполнения его правой и левой ветви. При подаче раствора снизу вверх схватывание ранее поданного раствора будет прейятствовать его поднятию до верха кольца.

Формулы (1) и (2) для определения интервала времени между образованием трубобетонной крепи и началом работ

получены из условия, что к моменту времени t нагрузка на крепь достигает значения несущей способности тру бобетонной крепи.

Нагнетание упрочняющего раствора в закрепное пространство осуществляют последовательно снизу вверх для того, чтобы раствор под давлением проникал возможно дольше в массив горных пород. При другой последовательности нагнетания, например сверху вниз, раствор сразу проникает в нижнюю часть кольца, где схватившись, будет препятствовать дальнейшему проникновению раствора в массив

ф1я осуществления контроля за исчерпанием податливости крепи, на прямолинейном отрезке трубы меньшего диаметра закрепляют репер. По сближению конца трубьг большего диаметра и репера устанавливают достижение заданной податливости крепи и соответственно момента времени начала заполнения трубчатого кольца упрочняющим раствором, В принципе при установке на крепи простейших приборов, контроль за исчерпанием податливости можно сделать дистанционнным.

Формула изобретения

1. Способ возведения крепи ре- гулируемого сопротивления, включающий установку верхних и нижних элементов рам с узлами податливости и.замоноличивание участков между ними, отличающийся тем, . что, с целью снижения металлоемкости и повъш1ения устойчивости крепи, в качестве элементов рам используют

0

5

трубчатые элементы и формируют тру- бобетонную крепь путем подачи через верхний элемент в их полость перед исчерпанием податливости цементного раствора, а затем производят нагнетание упрочняющего раствора в закрепное пространство, которое осуществляют последовательно снизу вверх после замоноличивания участков между рамами, при этом интервал времени между образованием трубобетонной крепи и нагнетанием упрочняющего раствора определяют по формуле t 3,3 ( 1), сут,

,де .А .-NS-- -„; 0

5

0

5

0

п / Д 0,4 ().ехр

r-iS

МООО

NS Н

сТ -несущая способность крепи, МПа}

-глубина расположения вьфаботки, Щ

прочность вмещающих пород на сжатие, Ша;

объемный вес пород, МН/м ,

2,Способ поп,1, отличающийся тем, что на одном из элементов рам устанавливают репер

и момент времени исчерпания податливости рам из трубчатых -элементов , определяют по сближению другого конца с репером,

3,Способ поп,1, отличающийся тем, что, с целью сокращения трудоемкости работ, в грубо- бетонную крепь устанавливают сквозные трубки, через которые нагнетают упрочнлкщий раствор5 а перед замоно- личиванием участков мерду рамами их закрывают пробкашг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления горных выработок | 1990 |

|

SU1745953A1 |

| Способ поддержания горной выработки | 1986 |

|

SU1427074A1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

| Способ крепления горных выработок | 1987 |

|

SU1684506A1 |

| Податливая металлобетонная крепь и способ ее возведения | 1988 |

|

SU1610030A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1994 |

|

RU2069759C1 |

| Способ крепления подготовительной выработки податливой рамной крепью | 1979 |

|

SU887812A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ПОДАТЛИВОСТИ КРЕПИ ВЕРТИКАЛЬНОГО СТВОЛА, РАСПОЛОЖЕННОГО В СОЛЯНЫХ ПОРОДАХ | 2020 |

|

RU2748790C1 |

| Способ охраны и поддержания горных выработок в обводненных породах | 1986 |

|

SU1439249A1 |

Изобретение относится к горному делу и может быть использовано в выработках с крепью с изменяемой несущей способностью. Оно позволяет снизить мателлоемкость и повысить устойчивость крепи. Рамы крепи устанавливают из криволинейных трубчатых элементов с прямолинейными вставками другого диаметра, на которых устроены узлы податливости. Между рамами устанавливают зат яжки. Перед исчер- naHtiEM податливости рам через верхний элемент в их полость подают цементный раствор и формируют жесткую трубобетонную крепь. Дпя увеличения несущей способности производят нагнетание упрочняющего раствора в зак- репное пространство последовательно снизу вверх после замоноличивания участков между рамами. Интервал времени t между образованием трубобеток- ной крепи и нагнетанием упрочняющего раствора определяют по формуле t 3,3 ( 1), сут, где А. NS/C04(jH/R)-exp (4H/t.OOO) ,,,NS - несущая способность крепи МПа; Н - глубина расположения выработки, м| RC - прочность вмещающих пород на сжатие, МПа; - объемная масса пород, МН/м , Время исчерпания податливости рам определяют по сближению одного из элементов рам с репером, установленным на другом элементе рамы. Нагнетание упрочняющего раствора в закрепное пространство ведут через сквозные трубки, которые установлены в рамы.Перед замоноличиванием участков между рамами их закрывают пробками. Для {обеспечения плавного деформирования крепи в податливом режиме по длине прямолинейного отрезка трубчатых элемейтов устраивают продольный разрез, Замоноличивание участков между рамами для нагнетания можно проводить набрызгом. Считается, что к моменту времени t нагрузка на крепь достигает значения несущей способности тру-, бобетонной крепи. Контроль за исчерпанием податливости возможен дистанционный. 2 з.п. ф-лы, 6 ил. Q. ijlii о: со :л ю

сриг.1

.г

Фиг.з

фиг.6

| Картозия Б.А | |||

| и Пшеничный В.А | |||

| Управление устойчивым состоянием выработок в сложных горно-геологических условиях | |||

| - Сб | |||

| Исследование, прогноз и контроль проявлений горного давления | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| и Каретников В.Н | |||

| Справочник по креплению капитальных и подготовительных горных выработок | |||

| М.: Недра, 1982, с.157-158. | |||

Авторы

Даты

1989-03-30—Публикация

1987-02-18—Подача