1

Изобретение относится к составу шихты Для получения гранул пеностекла из алюмосиликатного сырья.

Целью изобретения является снижение коэффициента теплопроводности, повышелие прочности и модуля упругости пористых гранул.

Пористые гранулы получают следую- 1ЦИМ образом. Отходы гидротермальной обработки горных пород измельчают в бегунковом смесителе. Туда вводят пыль - отход цементного производства и нерастворимые в воде газооб- разователи.

К подготовленным твердым компонентам добавляют гидроксид натрия и перемешивают смесь в том же бегун- ковом смесителе. Растворимые добавки-газообразователи вводят совместно с. раствором гидроксида,

В качестве газообразователей используют углеродсодержащие вев;ест- ва, карбонаты, нитраты и др.

Полученную шихту гранулируют и вспучивают при 730-900 С. Для предотвращения слипания гранул применяют .присыпку из цементной пыли или других разобщающих средств.

Характ.еристика исходных компонентов.

Цементная пьшь. В процессе обжига цементного клинкера во вращающихся печах часть обжигаемого материала выносится из печей вместе с дымовыми газами в виде пыли. В большей степени уносится карбонатный комжаэюя

понент, в меньшей - глинистьй и же лезистая добавка.

В предложенном составе используется цементная пыль, полученная на цементно-шиферном комбинате.

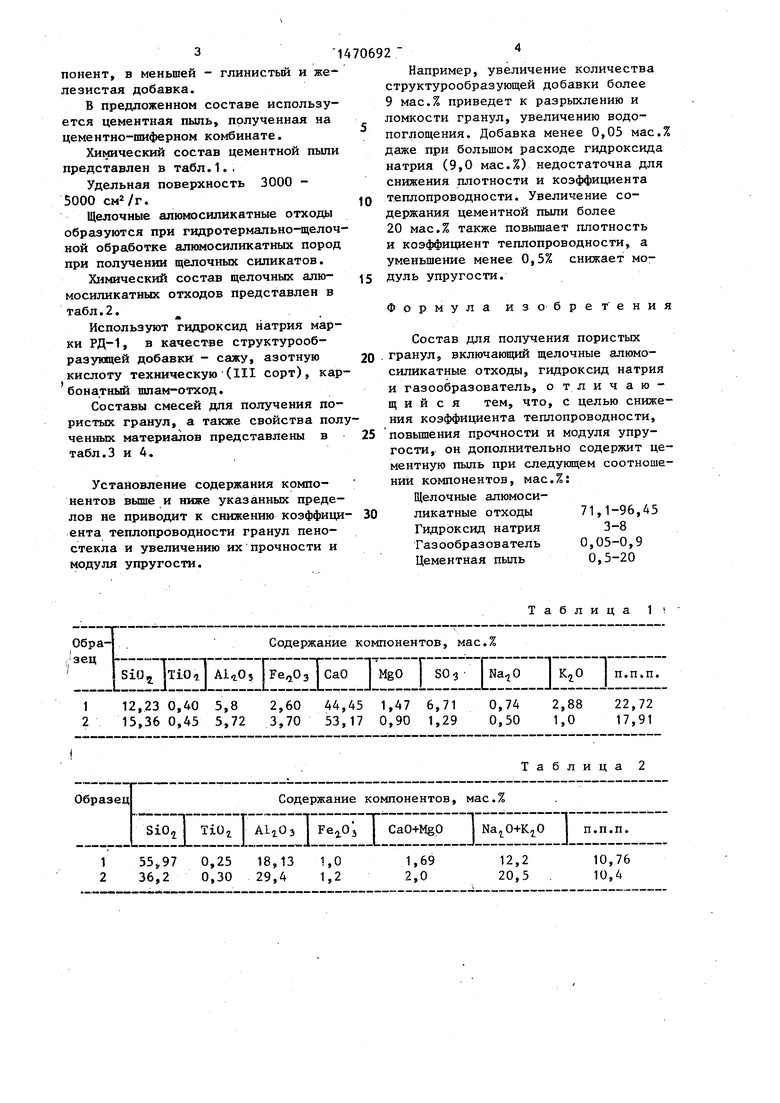

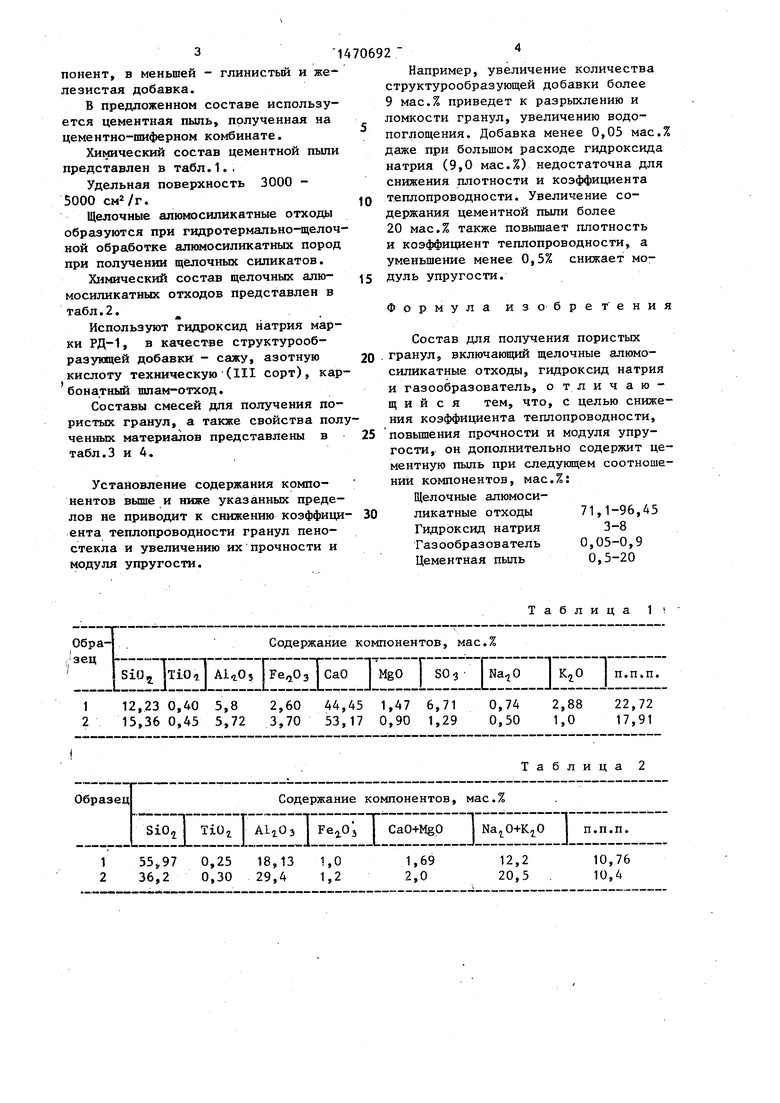

Химический состав цементной пыли представлен в табл.1..

Удельная поверхность 3000 - 5000 сыЧг.

Щелочные алюмосиликатные отходы образуются при гидротермально-щелочной обработке алюмосиликатных пород при получении щелочных силикатов.

Химический состав щелочных алюмосиликатных отходов представлен в табл.2.

Используют гидроксид натрия марки РД-1, в качестве структурооб- разуияцей добавки - сажу, азотную кислоту техническую (III сорт), кар бонатный шлам-отход.

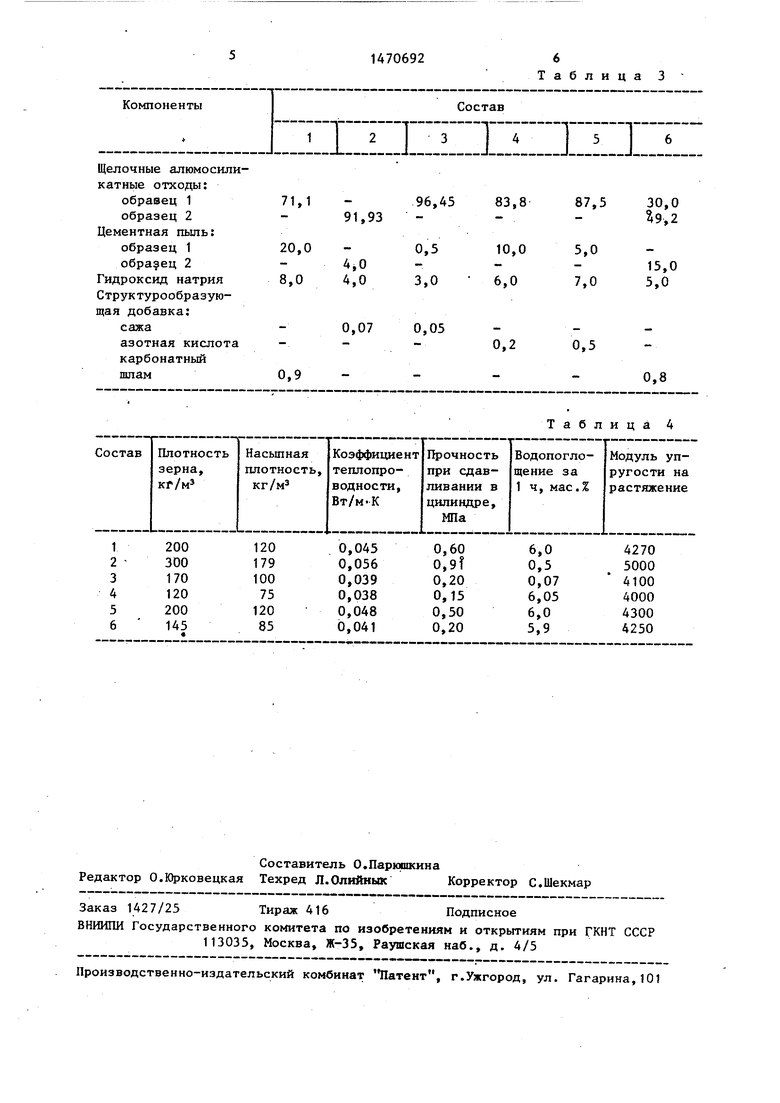

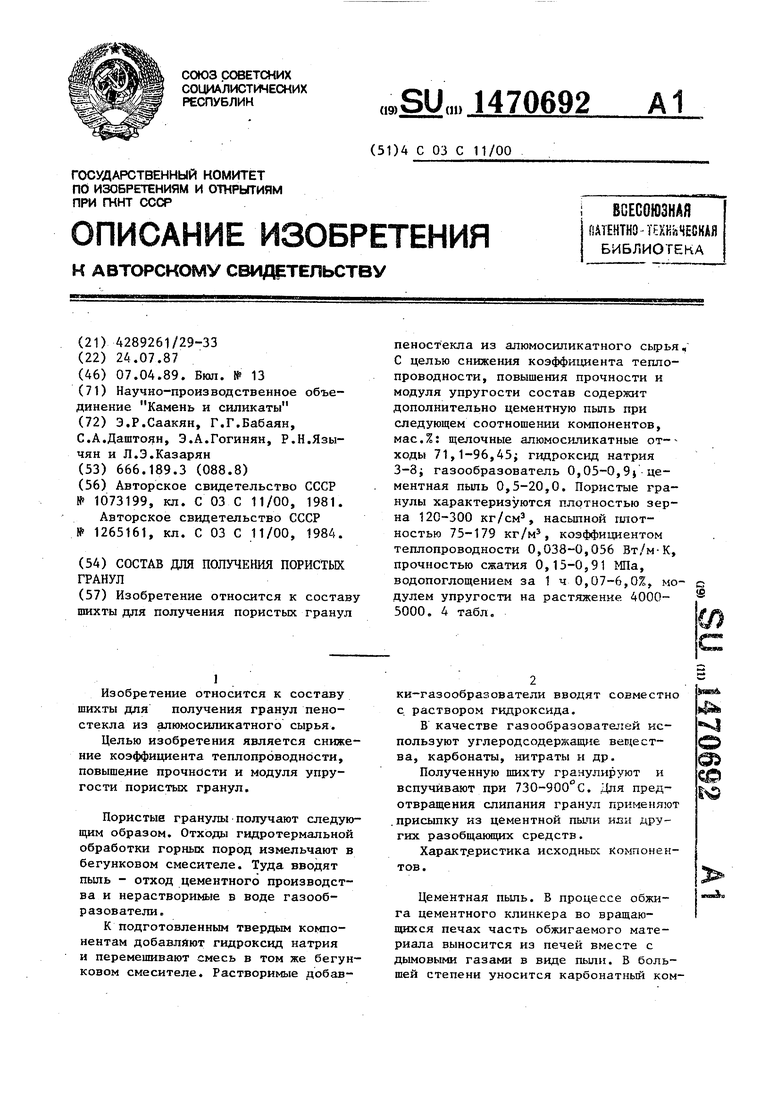

Составы смесей для получения пористых гранул, а также свойства полченных материалов представлены в табл.3 и 4.

Установление содержания компонентов выше и ниже указанных пределов не приводит к снижению коэффициента теплопроводности гранул пеностекла и увеличению их прочности и модуля упругости.

Например, увеличение количества структурообразующей добавки более 9 мас.% приведет к разрыхлению и ломкости гранул, увеличению водо- поглощения. Добавка менее 0,05 мас.% даже при большом расходе гидроксида натрия (9,0 мас.%) недостаточна для снижения плотности и коэффициента теплопроводности. Увеличение содержания цементной пыли более 20 мас.% также повышает плотность и коэффициент теплопроводности, а уменьшение менее 0,5% снижает мо- дуль упругости.

Формула изобретения

Состав для получения пористых . гранул, включающий щелочные алюмосиликатные отходы, гидроксид натрия и газообразователь, отличающийся тем, что, с целью снижения коэффициента теплопроводности, повышения прочности и модуля упругости, он дополнительно содержит цементную пыль при следующем соотношении компонентов, мас.%:

Щелочные алюмосиликатные отходы 71,1-96,45 Гидроксид натрия 3-8 Газообразователь 0,05-0,9 Цементная пыль 0,5-20

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ И СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2606539C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

| СОСТАВ ШИХТЫ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2015 |

|

RU2608095C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2657577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255057C1 |

Изобретение относится к составу шихты для получения пористых гранул пеностекла из алюмосиликатного сырья. С целью снижения коэффициента теплопроводности, повышения прочности и модуля упругости состав содержит дополнительно цементную пыль при следующем соотношении компонентов, мас.%: щелочные алюмосиликатные отходы 71,1-96,45, гидроксид натрия 3-8, газообразователь 0,05-0,9, цементная пыль 0,5-20,0. Пористые гранулы характеризуются плотностью зерна 120-300 кг/см3, насыпной плотностью 75-179 кг/м3, коэффициентом теплопроводности 0,038-0,056 Вт/м.К, прочностью сжатия 0,15-0,91 МПа, водопоглощением за 1 час 0,07-6,0 %, модулем упругости на растяжение 4000-5000. 4 табл.

Таблица 1

Таблица 2

Таблица 3

| Смесь для изготовления пеностекла | 1981 |

|

SU1073199A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ для получения пористых гранул | 1984 |

|

SU1265161A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-24—Подача