Изобретение относится к моделированию на эквивалентных материалах и предназначено для отливки мелкомасштабных моделей тонкослоистых геологических сред, содержащих угольные пласты.

Целью изобретения является повышение точности моделирования массива, содержащего угольный пласт.

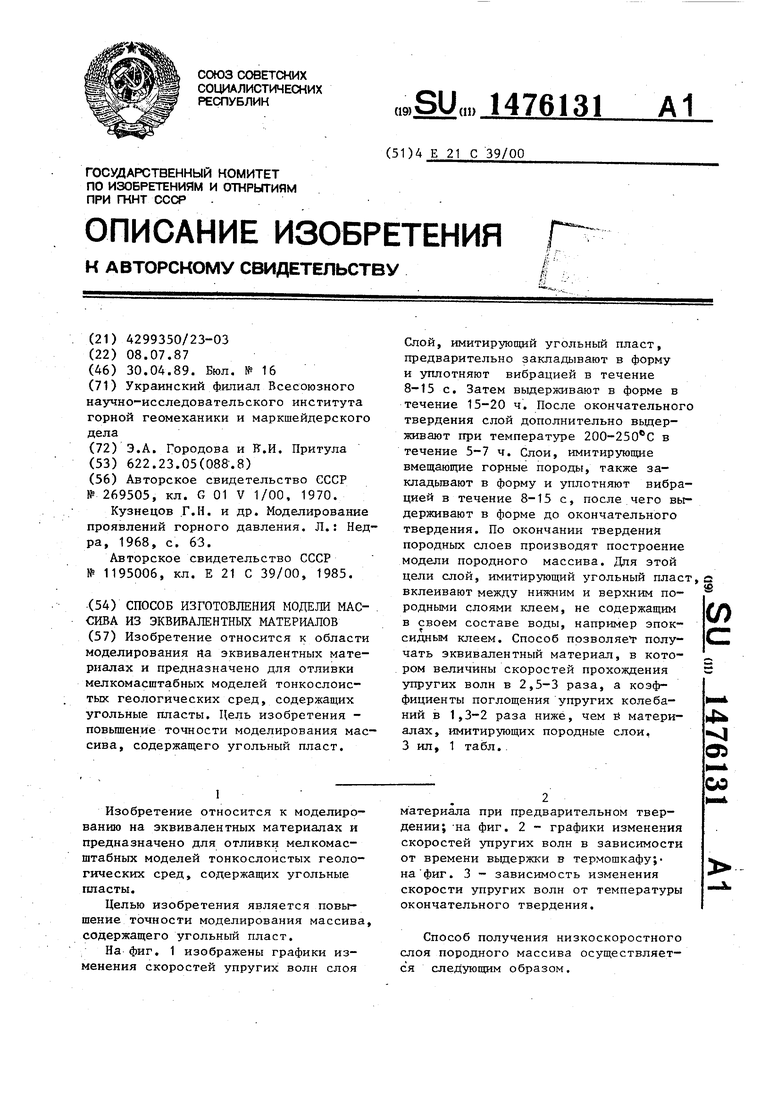

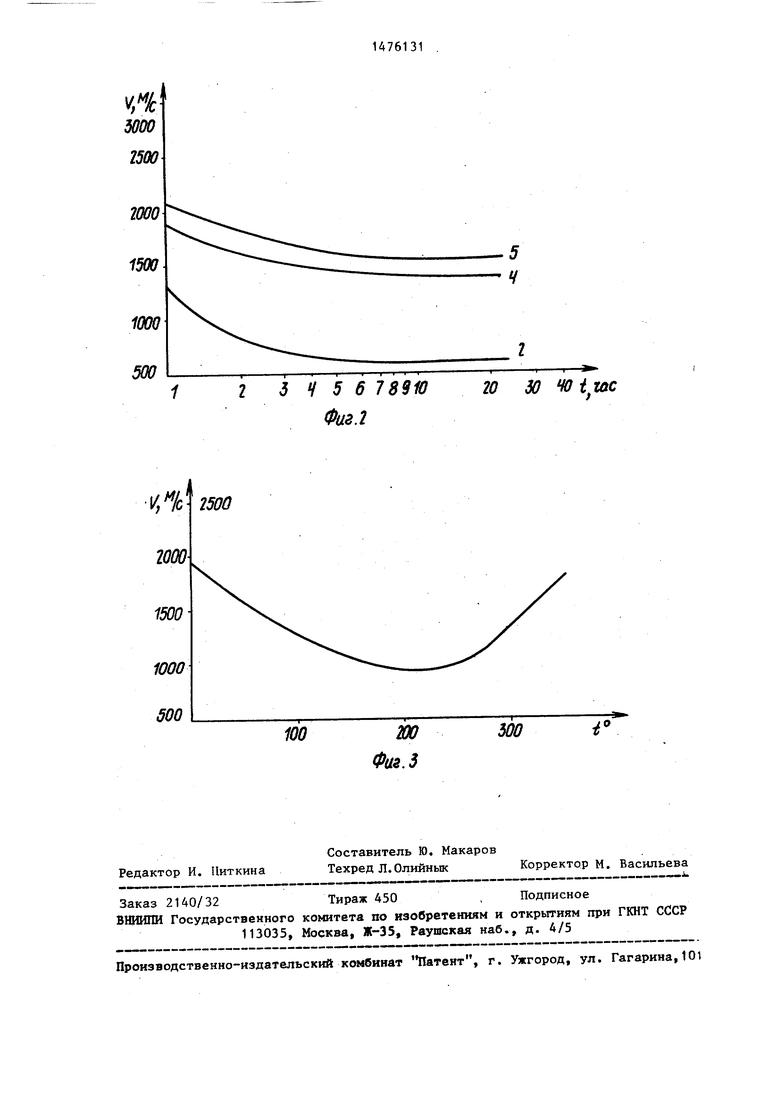

На фиг. 1 изображены графики изменения скоростей упругих волн слоя

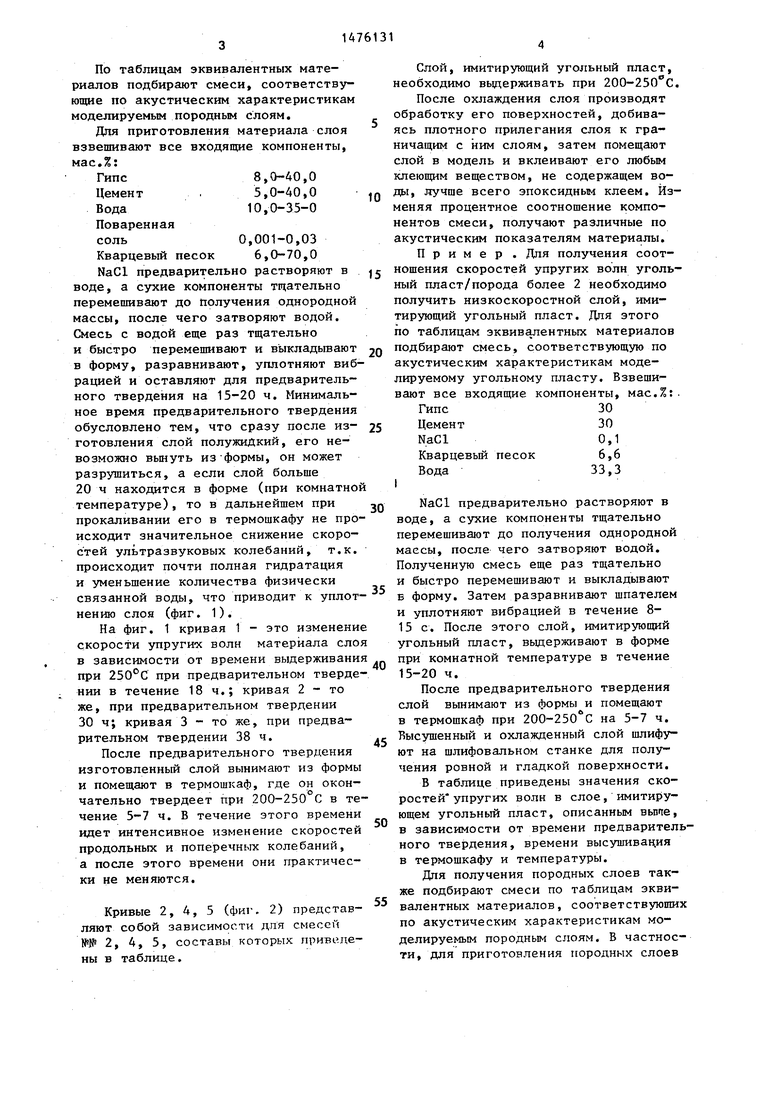

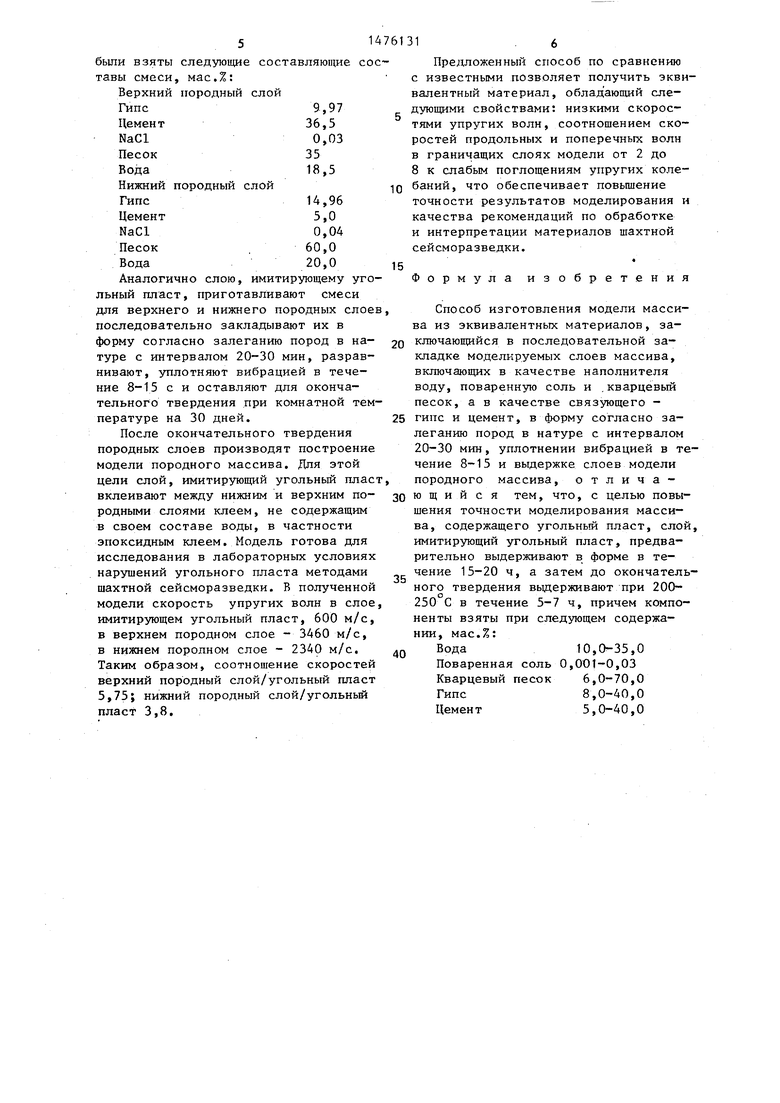

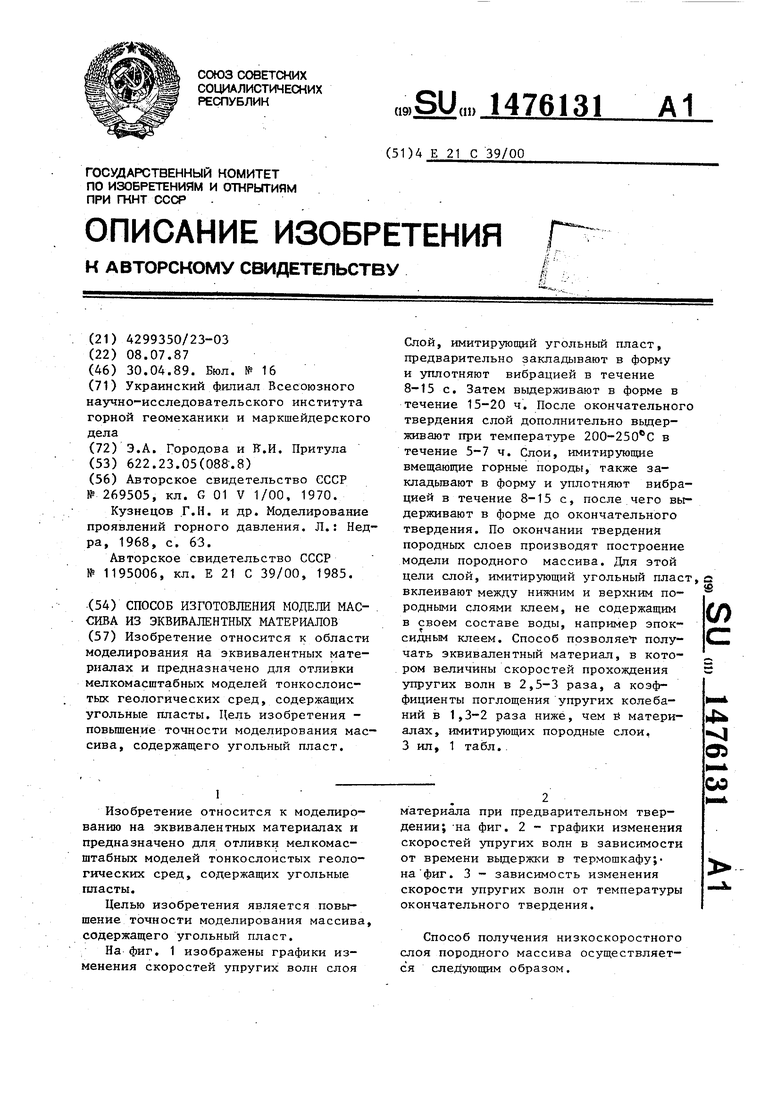

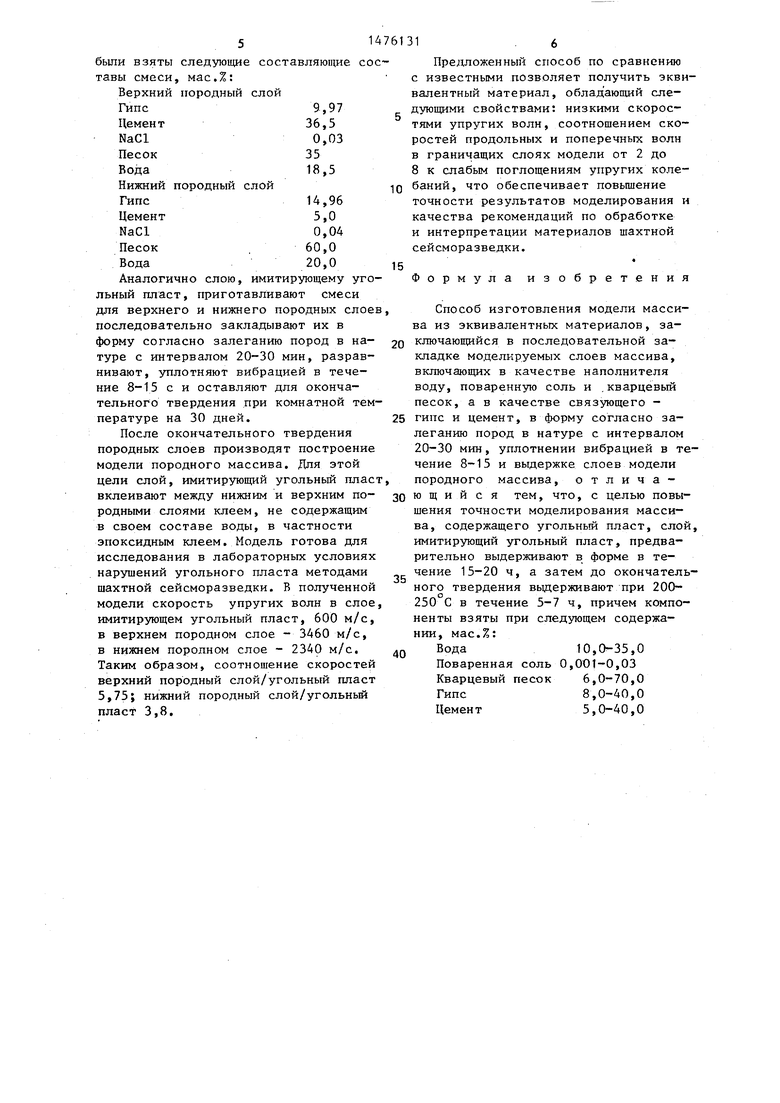

материала при предварительном твердении; -на фиг. 2 - графики изменения скоростей упругих волн в зависимости от времени выдержки в термошкафу;- на фиг. 3 - зависимость изменения скорости упругих волн от температуры окончательного твердения.

Способ получения низкоскоростного слоя породного массива осуществляется следующим образом.

По таблицам эквивалентных материалов подбирают смеси, соответствующие по акустическим характеристикам моделируемым породным слоям.

Для приготовления материала слоя взвешивают все входящие компоненты, мас.%:

Гипс8,0-40,0

Цемент . 5,0-40,0 Вода10,0-35-0

Поваренная

соль0,001-0,03

Кварцевый песок 6,0-70,0 NaCl предварительно растворяют в воде, а сухие компоненты тщательно перемешивают до получения однородной массы, после чего затворяют водой. Смесь с водой еще раз тщательно и быстро перемешивают и выкладывают в форму, разравнивают, уплотняют вибрацией и оставляют для предварительного твердения на 15-20 ч. Минимальное время предварительного твердения обусловлено тем, что сразу после изготовления слой полужидкий, его невозможно вынуть из формы, он может разрушиться, а если слой больше 20 ч находится в форме (при комнатно температуре), то в дальнейшем при прокаливании его в термошкафу не происходит значительное снижение скоростей ультразвуковых колебаний, т.к. происходит почти полная гидратация и уменьшение количества физически связанной воды, что приводит к уплотнению слоя (фиг. 1).

На фиг. 1 кривая 1 - это изменени скорости упругих волн материала сло в зависимости от времени выдерживани при 250°С при предварительном твердении в течение 18 ч.; кривая 2 - то же, при предварительном твердении 30 ч; кривая 3 - то же, при предварительном твердении 38 ч.

После предварительного твердения изготовленный слой вынимают из формы и помещают в термошкаф, где он окончательно твердеет при 200-250 С в течение 5-7 ч. В течение этого времени идет интенсивное изменение скоростей продольных и поперечных колебаний, а после этого времени они практически не меняются.

Кривые 2, 4, 5 (фиг. 2) представляют собой зависимости для смесей №№ 2, 4, 5, составы которых приведены в таблице.

0

5

0

5

0

5

0

5

0

5

Слой, имитирующий угольный пласт, необходимо выдерживать при 200-250°С.

После охлаждения слоя производят обработку его поверхностей, добиваясь плотного прилегания слоя к граничащим с ним слоям, затем помещают слой в модель и вклеивают его любым клеющим веществом, не содержащем воды, лучше всего эпоксидным клеем. Изменяя процентное соотношение компонентов смеси, получают различные по акустическим показателям материалы.

Пример . Для получения соотношения скоростей упругих волн угольный пласт/порода более 2 необходимо получить низкоскоростной слой, имитирующий угольный пласт. Для этого по таблицам эквивалентных материалов подбирают смесь, соответствующую по акустическим характеристикам моделируемому угольному пласту. Взвешивают все входящие компоненты, мас.%:

Гипс30

Цемент30

NaCl0,1

Кварцевый песок 6,6

Вода33,3

I

NaCl предварительно растворяют в воде, а сухие компоненты тщательно перемешивают до получения однородной массы, после чего затворяют водой. Полученную смесь еще раз тщательно и быстро перемешивают и выкладывают Б форму. Затем разравнивают шпателем и уплотняют вибрацией в течение 8- 15 с. После этого слой, имитирующий угольный пласт, выдерживают в форме при комнатной температуре в течение 15-20 ч.

После предварительного твердения слой вынимают из формы и помещают в термошкаф при 200-250 С на 5-7 ч. Высушенный и охлажденный слой шлифуют на шлифовальном станке для получения ровной и гладкой поверхности.

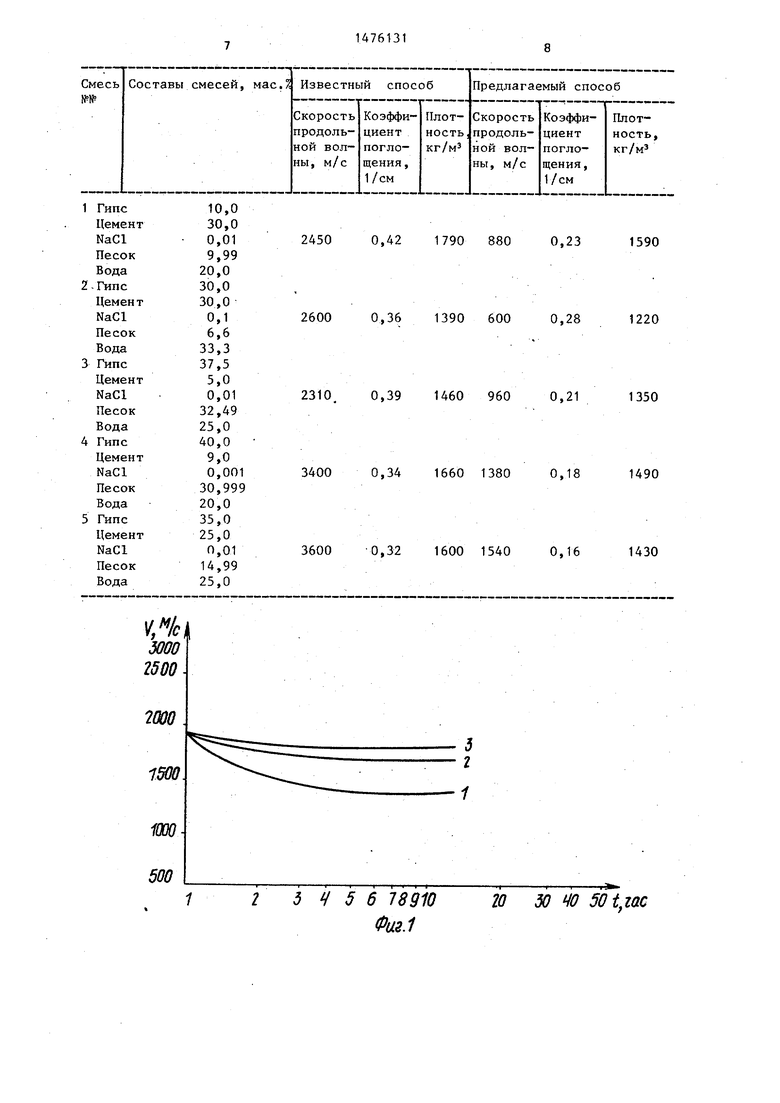

В таблице приведены значения скоростей упругих волн в слое, имитирующем угольный пласт, описанным вьпте, в зависимости от времени предварительного твердения, времени высушивания в термошкафу и температуры.

Для получения породных слоев также подбирают смеси по таблицам эквивалентных материалов, соответствующих по акустическим характеристикам моделируемым породным слоям. В частности, для приготовления породных слоев

514

были взяты следующие составляющие составы смеси, мас.%:

Верхний породный слой Гипс9,97

Цемент36,5

NaCl0,03

Песок35

Вода18,5

Нижний породный слой

Гипс14,96

Цемент5,0

NaCl0,04

Песок60,0

Вода20,0

Аналогично слою, имитирующему угольный пласт, приготавливают смеси для верхнего и нижнего породных слоев последовательно закладывают их в форму согласно залеганию пород в на- туре с интервалом 20-30 мин, разравнивают, уплотняют вибрацией в течение 8-15 с и оставляют для окончательного твердения при комнатной температуре на 30 дней.

После окончательного твердения породных слоев производят построение модели породного массива. Для этой цели слой, имитирующий угольный пласт вклеивают между нижним и верхним по- родными слоями клеем, не содержащим в своем составе воды, в частности эпоксидным клеем. Модель готова для исследования в лабораторных условиях нарушений угольного пласта методами шахтной сейсморазведки. В полученной модели скорость упругих волн в слое, имитирующем угольный пласт, 600 м/с, в верхнем породном слое - 3460 м/с, в нижнем породном слое - 2340 м/с, Таким образом, соотношение скоростей верхний породный слой/угольный пласт 5,75; нижний породный слой/угольный пласт 3,8.

316

Предложенный способ по сравнению с известными позволяет получить эквивалентный материал, обладающий следующими свойствами: низкими скоростями упругих волн, соотношением скоростей продольных и поперечных волн в граничащих слоях модели от 2 до 8 к слабым поглощениям упругих колебаний, что обеспечивает повышение точности результатов моделирования и качества рекомендаций по обработке и интерпретации материалов шахтной

сейсморазведки.

«

Формула изобретения

Способ изготовления модели массива из эквивалентных материалов, заключающийся в последовательной закладке моделируемых слоев массива, включающих в качестве наполнителя воду, поваренную соль и кварцевый песок, а в качестве связующего - гипс и цемент, в форму согласно залеганию пород в натуре с интервалом 20-30 мин, уплотнении вибрацией в течение 8-15 и выдержке слоев модели породного массива, отличающийся тем, что, с целью повышения точности моделирования массива, содержащего угольный пласт, слой имитирующий угольный пласт, предварительно выдерживают в форме в течение 15-20 ч, а затем до окончательного твердения выдерживают при 200- 250 С в течение 5-7 ч, причем компоненты взяты при следующем содержании, мас.%:

Вода10,0-35,0

Поваренная соль 0,001-0,03 Кварцевый песок 6,0-70,0 Гипс8,0-40,0

Цемент5,0-40,0

456 78910 Фиг.1

20 30 40 50t,iac

w

5000 1500

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МОДЕЛЬ ПЛАСТА | 2014 |

|

RU2577223C2 |

| Эквивалентный материал для моделирования массива горных пород | 1986 |

|

SU1368435A1 |

| Состав для изготовления моделей из эквивалентного материала | 1983 |

|

SU1125371A1 |

| Способ моделирования проявлений горного давления на моделях из эквивалентных материалов | 1985 |

|

SU1305344A1 |

| Способ моделирования сдвижения горных пород | 1984 |

|

SU1190032A1 |

| Способ исследования напряженного состояния слоистого горного массива на моделях из оптически чувствительных материалов | 1991 |

|

SU1838614A3 |

| СПОСОБ МОДЕЛИРОВАНИЯ ТРЕЩИНОВАТО-ПОРИСТЫХ НЕФТЯНЫХ ПЛАСТОВ | 2006 |

|

RU2337233C1 |

| СПОСОБ ИССЛЕДОВАНИЯ НАПРЯЖЕННОГО СОСТОЯНИЯ ОБЪЕМНЫХ МОДЕЛЕЙ МАССИВА ГОРНЫХ ПОРОД | 1991 |

|

RU2053362C1 |

| Способ определения деформационных свойств междукамерных целиков методом моделирования и устройство для его осуществления | 1985 |

|

SU1270330A1 |

| Способ волнового воздействия на горный массив | 1989 |

|

SU1714160A1 |

Изобретение относится к области моделирования на эквивалентных материалах и предназначено для отливки мелкомасштабных моделей тонкослоистых геологических сред, содержащих угольные пласты. Цель изобретения - повышение точности моделирования массива, содержащего угольный пласт. Слой, имитирующий угольный пласт, предварительно закладывают в форму и уплотняют вибрацией в течение 8-15 с. Затем выдерживают в форме в течение 15-20 ч. После окончательного твердения слой дополнительно выдерживают при температуре 200-250°С в течение 5-7 ч. Слои, имитирующие вмещающие горные породы, также закладывают в форму и уплотняют вибрацией в течение 8-15 с, после чего выдерживают в форме до окончательного твердения. По окончании твердения породных слоев производят построение модели породного массива. Для этой цели слой, имитирующий угольный пласт, вклеивают между нижним и верхним породными слоями клеем, не содержащим в своем составе воды, например эпоксидным клеем. Способ позволяет получать эквивалентный материал, в котором величины скоростей прохождения упругих волн в 2,5-3 раза, а коэффициенты поглощения упругих колебаний в 1,3-2 раза ниже, чем в материалах, имитирующих породные слои. 3 ил, 1 табл.

WO 1500

1000 500

3 V 5 6 789Ю Фаг.2

2500

100

20 30

т

Фиг.З

300

| СЕЙСМИЧЕСКАЯ МОДЕЛЬ | 0 |

|

SU269505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов Г.Н | |||

| и др | |||

| Моделирование проявлений горного давления | |||

| Л.: Недра, 1968, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Авторское свидетельство СССР № 1195006, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1987-07-08—Подача