Изобретение относится к измерению электрических и магнитных величин и может быть использовано для послойного анализа структуры и механических напряжений в поверхностных слоях ферромагнитных материалов, а также контроля свойств защитных покрытий „

Нель изобретения - повышение точности за счет исключения влияния спектров фонового шума и шумов аппаратуры.

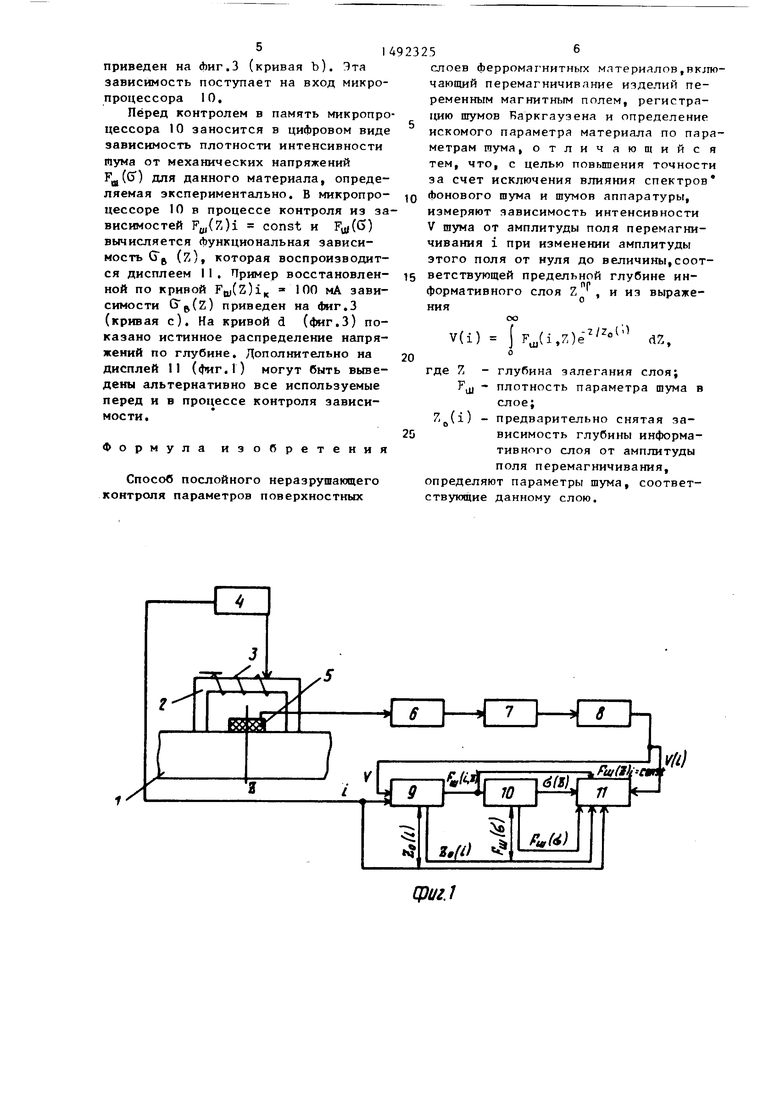

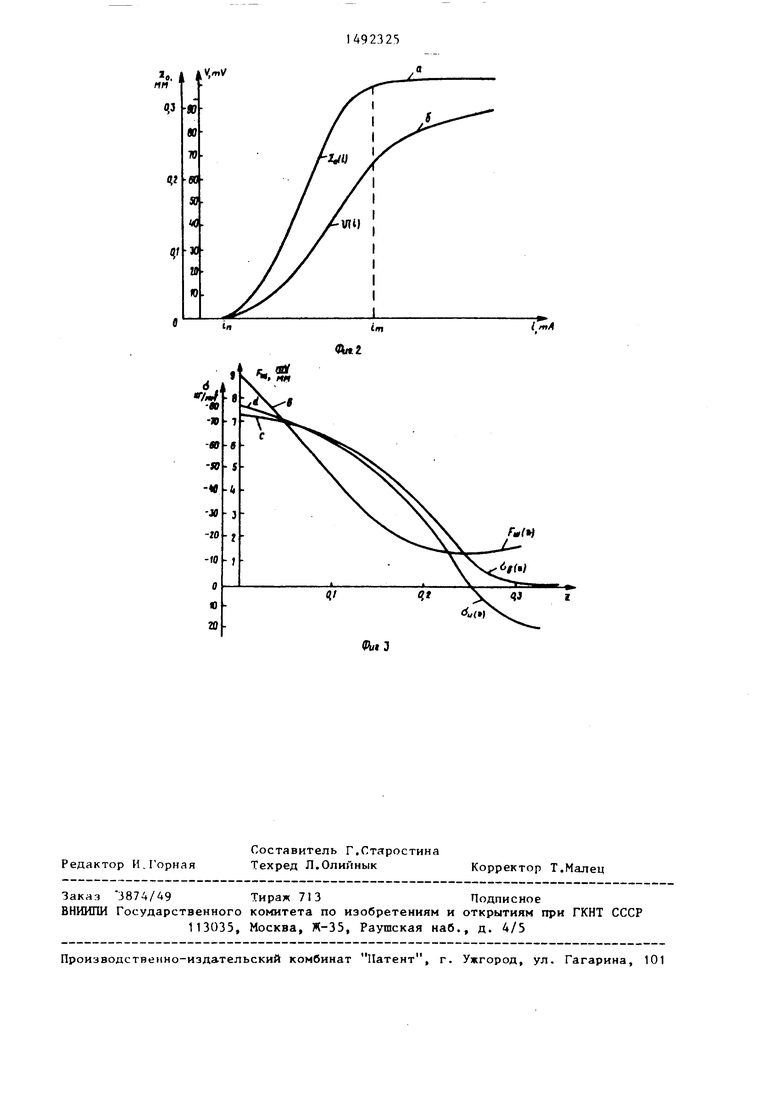

На фиг.1 схематически изображен вариант устройстня для реализации

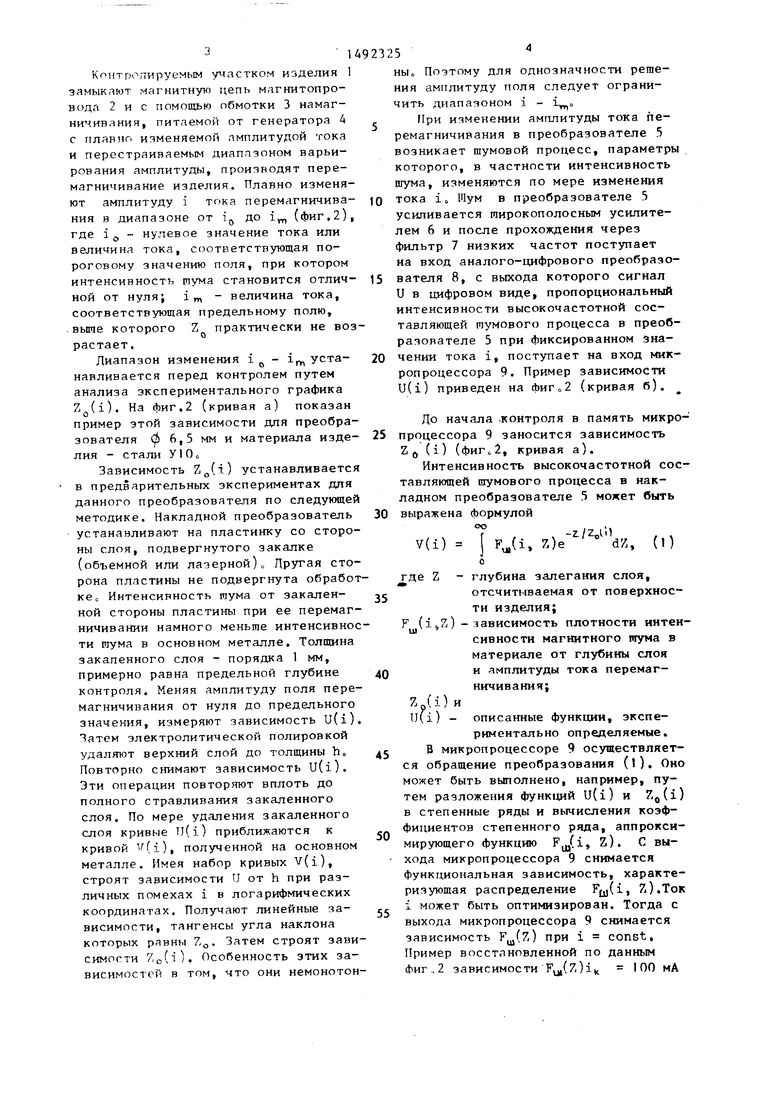

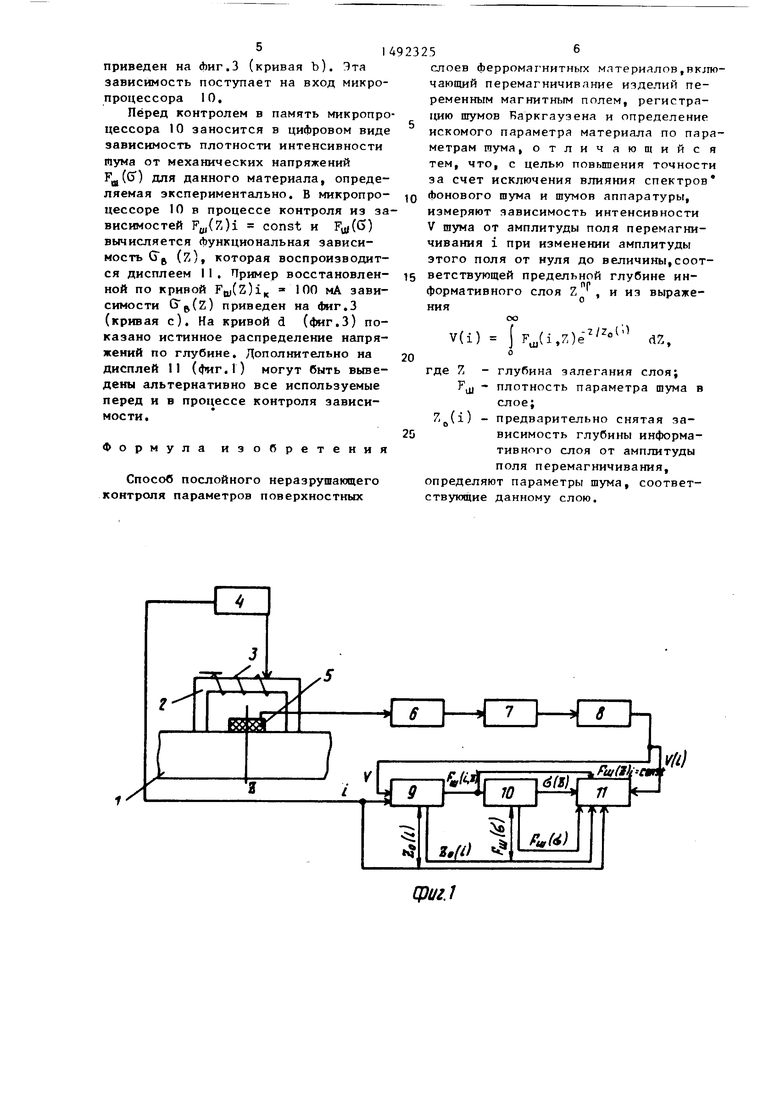

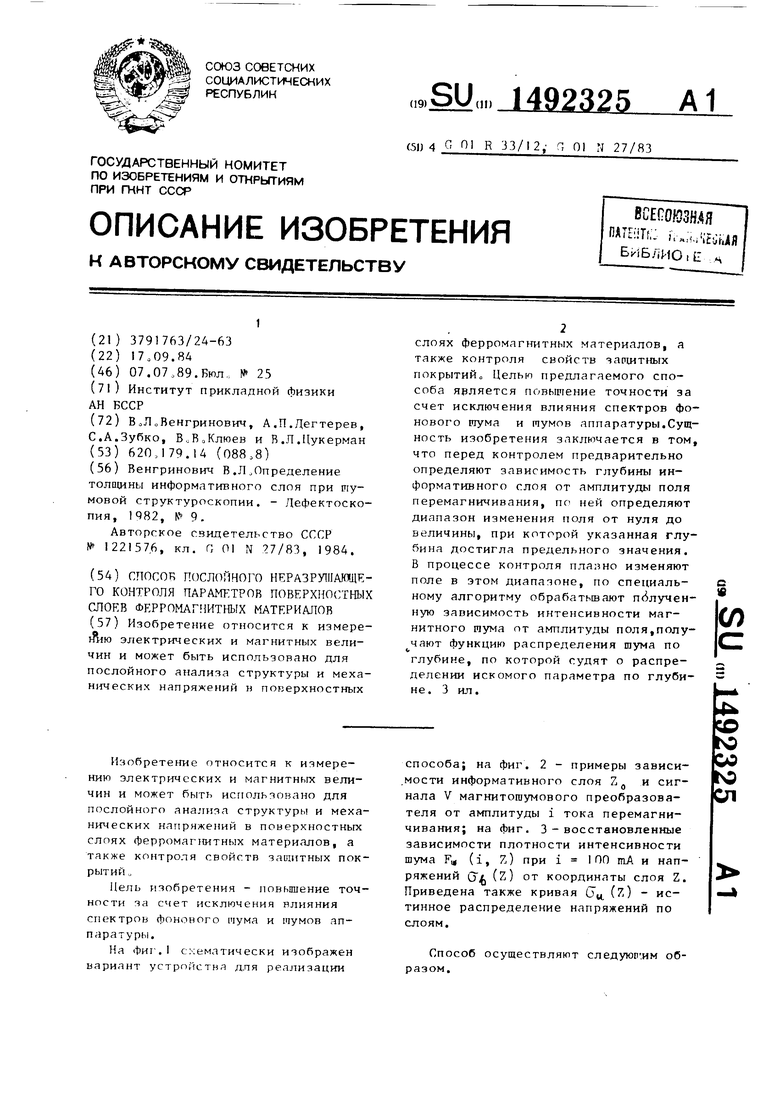

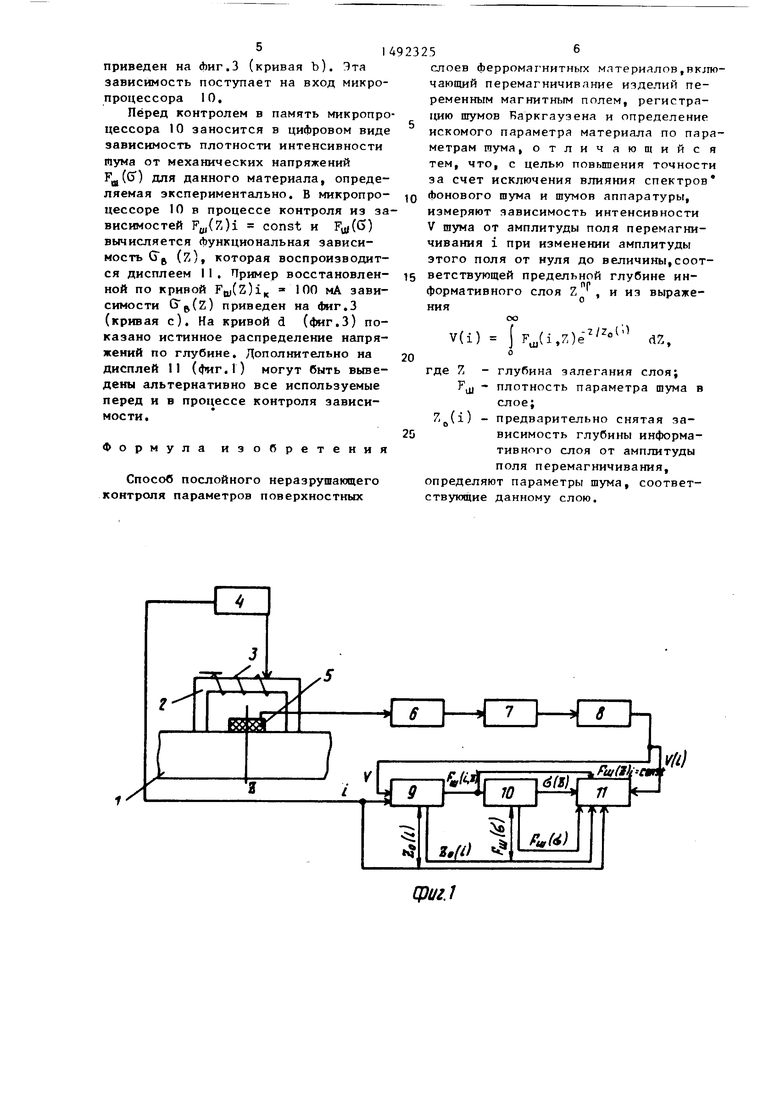

способа; на фиг. 2 - примеры зависи- ,мости информативного слоя Z и сигнала V магнитошумового преобразователя от амплитуды i тока перемагничивания; на фиг. 3 - восстановленные зависимости плотности интенсивности шума Fa (i, 7.) при i 1ПП mA и напряжений 0 ) ° координаты слоя Z. Приведена также кривая Оц (z) - истинное распределение напряжений по слоям.

Способ осуществляют следуюг .им образом.

со кэ ел

3 1

Кпнтр1 лируемым участком изделия 1 замыкают магнитную цепь магнитопро- вода 2 и с помощью обмотки 3 намагничивания, питаемой от генератора 4 с плавяо изменяемой амплитудой тока и перестраиваемым диапазоном варьирования амплитуды, производят пере- магничивание изделия. Плавно изменяют амплитуду i тока перемагничива- ния в диапазоне от i до i (фиг,2), где i jj - нулевое значение тока или величина тока, соответствующая пороговому значению поля, при котором интенсивность шума становится отлич- ной от нуля; i „, - величина тока, соответствующая предельному полю, выше которого Z практически не возрастает .

Диапазон изменения i - i уста- навливается перед контролем путем анализа экспериментального графика Z.j(i). На фиг,2 (кривая а) показан пример этой зависимости для преобразователя ( 6,5 мм и материала изде- ЛИЯ - стали У10о

Зависимость Z(i устанавливается в предварительных зкспериментах для данного преобразователя по следующей методике. Накладной преобразователь устанавливают на пластинку со стороны слоя, подвергнутого закалке (объемной или лазерной) Другая сторона пластины не подвергнута обработ кео Интенсивность шума от закален- ной стороны пластины при ее перемаг- ничивании намного меньше интенсивности пума в основном металле, Толпшна закапенного слоя - порядка 1 мм, примерно равна предельной глубине контроля. Меняя амплитуду поля пере- магничивания от нуля до предельного значения, измеряют зависимость U(i), Чатем электролитической полировкой удаляют верхний слой до толщины h Повторно снимают зависимость U(i), Эти операции тювторнют вплоть до полного стравливания закаленного слоя. По мере удаления закаленного слоя кривые Tl(i) приближаются к кривой (i), полученной на основном металле. Имея набор кривых V(i), строят зависимости U от h при различных помехах i в логарифмических координатах. Получают линейные за- висимости, тангенсы угла наклона которых равны Z. Затем строят зависимости 7o(il, Особенность этих зависимостей в том, что они немонотонные Поэтому для однозначности решения амплитуду поля следует ограничить диапазоном i - i

При изменении амплитуды тока пе- ремагничивания в преобразователе 5 возникает шумовой процесс, параметры которого, в частности интенсивность шума, изменяются по мере изменения тока is Шум в преобразователе 5 усиливается широкополосным усилителем 6 и после прохождения через фильтр 7 низких частот поступает на вход аналого-цифрового преобразователя 8, с выхода которого сигнал и в цифровом виде, пропорциональный интенсивности высокочастотной составляющей шумового процесса в преобразователе 5 при фиксированном эна- ченит тока i, поступает на вход микропроцессора 9, Пример зависимости U(i) приведен на фиг t, 2 (кривая б).

До начала -контроля в память микропроцессора 9 заносится зависимость ZQ (i) (фиГе, кривая а).

Интенсивность высокочастотной составляющей шумового процесса в накладном преобразователе 5 может быть

выражена формулой

оо,

V(i) Fji. Z), (О

о где Z - глубина залегания слоя,

отсчитываемая от поверхности изделия;

F (i,Z) -зависимость плотности интенсивности магнитного шума в материале от глубины слоя и амплитуды тока перемаг- ничивания; 7.„(1)и

Il(i) - описанные функции, экспериментально определяемые. В микропроцессоре 9 осуществляется обращение преобразования (О. Оно может быть выполнено, например, путем разложения функций U(i) и 7.(1) в степенные ряды и вычисления коэффициентов степенного ряда, аппроксимирующего функцию Рщ(1, Z), С выхода микропроцессора 9 снимается Функциональная зависимость, характеризующая распределение (i, Z).ToK i может быть оптимизирован. Тогда с выхода микропроцессора 9 снимается зависимость 7(7, при i const. Пример восстановленной по данным фиг , 2 зависимости ,(Z)ij I 00 мА

приведен на фиг.З (кривая Ъ). Эта зависимость поступает на вход микропроцессора 10,

Перед контролем в память микропроцессора 10 заносится в цифровом виде зависимость плотности интенсивности тума от механических напряжений Рд,(б ) для данного материала, определяемая экспериментально, В микропроцессоре 10 в процессе контроля из зависимостей Рщ(7)1 const и F,(б) вычисляется функциональная зависимость 0 (z), которая воспроизводится дисплеем I1, Пример восстановленной по кривой F|i,(Z)i 100 мА зависимости ) приведен на фиг,3

(кривая с). На кривой d (фиг,3) показано истинное распределение напряжений по глубине. Дополнительно на дисплей 11 (фиг,1) могут быть выведены альтернативно все используемые перед и в процессе контроля зависимости.

Формула изобретения

Способ послойного неразрушающего контроля параметров поверхностных

923256

слоев ферромагнитных млтериялов,вклю- чаюпшй перемагничивлние изделий переменным магнитным полем, регистра- 1Ц1Ю шумов Баркгаузена и определение искомого параметра материала по параметрам шума, отличающийся тем, что, с целью повышения точности за счет исключения влияния спектров

0 фонового шума и шумов аппаратуры, измеряют зависимость интенсивности V шума от амплитуды поля перемагни- чиваиия i при изменении амплитуды этого поля от нуля до величины,соот15 ветствующей предельной глубине информативного слоя Z

о ни я

и из выраже

.л.

V(i) j Fji,Z)e dZ, о

где Z - глубина залегания слоя;

7 плотность параметра шума в

слое;

Zj(i) - предварительно снятая зависимость глубины информативного слоя от амплитуды поля перемагничивания, определяют параметры шума, соответствующие данному слою.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения послойного распределения физико-механических свойств в поверхностно-упрочненных слоях из ферромагнитных материалов | 1990 |

|

SU1779989A1 |

| Устройство для магнитошумовой структуроскопии поверхностно упрочненных слоев ферромагнитных материалов | 1984 |

|

SU1221576A1 |

| Способ контроля прочностных свойств протяженных ферромагнитных изделий | 1988 |

|

SU1583824A1 |

| Магнитошумовой преобразователь | 1990 |

|

SU1793354A1 |

| Способ контроля физико-механических параметров ферромагнитных изделий и устройство для его осуществления | 1987 |

|

SU1532863A1 |

| Способ контроля механических напряжений в ферромагнитных материалах | 1987 |

|

SU1467491A1 |

| Способ измерения релаксационной коэрцитивной силы ферромагнитных образцов | 1979 |

|

SU788064A1 |

| Способ получения белого и розового шума для ультразвуковой микросварки | 1978 |

|

SU733741A1 |

| Способ контроля физико-механических свойств ферромагнитных изделий и устройство для его осуществления | 1987 |

|

SU1642363A1 |

| Устройство для контроля физико-механических свойств ферромагнитных изделий | 1985 |

|

SU1325389A1 |

Изобретение относится к измерению электрических и магнитных величин и может быть использовано для послойного анализа структуры и механических напряжений в поверхностных слоях ферромагнитных материалов, а также контроля свойств защитных покрытий. Целью предлагаемого способа является повышение точности за счет исключения влияния спектров фонового шума и шумов аппаратуры. Сущность заключается в том, что перед контролем предварительно определяют зависимость глубины информативного слоя от амплитуды поля перемагничивания, по ней определяют диапазон изменения поля от нуля до величины, при которой указанная глубина достигла предельного значения. В процессе контроля плавно изменяют поле в этом диапазоне, по специальному алгоритму обрабатывают полученную зависимость интенсивности магнитного шума от амплитуды поля, получают функцию распределения шума по глубине, по которой судят о распределении искомого параметра по глубине. 3ил.

./

нн

- -и

-Я

-«

-JO

-70

МО

О

а

20

/«/и

| Венгринович В.Л,Определение толошны информативного слоя при шумовой структуроскопии | |||

| - Дефектоскопия, 1982, К 9 | |||

| Разъемный кожух электродуговых сталеплавильных печей | 1958 |

|

SU122157A1 |

| г | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1984-09-17—Подача