Изобретение относится к способам получения наполнителей для полимеров и может быть использовано в технологии термопластическ их масс для получения высоконаполненных композиционных материалов.

Цель изобретения - повьшшние степени наполнения полимеров и улучшение их физико-механических характеристик.

Пример. Навеску 10 г очищен- ного от неглинистых включений высушенного монтмориллонита с емкостью катионного обмена 0,9 мг-экв/г переводят в Са-форму. После промывки приливают к осадку 25 мл дистиллированной воды, вносят 0,722 г соли LiCl, тщательно перемешивают и через 15-20 мин отделяют жидкую фазу

от осадка путем центрифугирования. Полученную пасту отмывают 2-3 раза дистиллированной водой, а затем доводят до воздушно-сухого состояния, Обр азец содержит в обменном комплексе катионы Li и Са в соотношении 50:50% (содержание обменных катионов определяют путем вытеснения их из навески 1 г в раствор катионами Ва и анализа равновесного раствора на содержание кати- ,онов кальция и лития с помощью атом- но-абсорбционного спектрофотометра СФ ПА-4.

Полученньй воздушно-сухой образец монтмориллонита в Li-Ca-форме помещают в муфельнзто печь, нагревают при скорости 5-10 /мин до 340 С и выдерживают при этой температуре

4

СО

сд to

СО О1

1,5 ч. Охлажденный до комнатной температуры образец используют для приготовлений полимерных композиций,

Физико-механические характеристи- ки полученного полимерного материала содержащего 45 мас.% наполнителя, следующие: предел прочности на раз- рьш 40,8 Ша; удельная ударная вязкость 55,4 кДж/м 5 удлинение при разрьше 7,1%; показатель текучести расплава 4,5 г/10 мин.

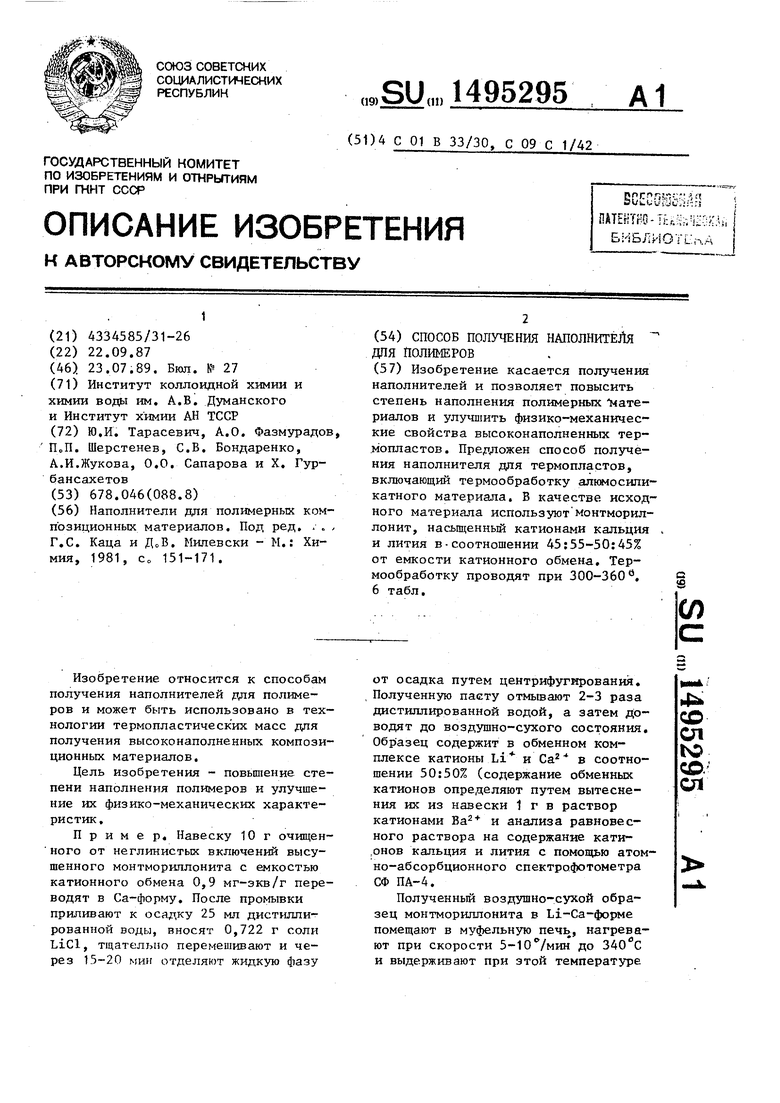

Все остальные образцы наполнителя соответствующие по соотношению катионов Ca:Li и по режиму термообра- ботки предлагаемой и запредельной областям, готовят таким же образом, .изменяя навеску добавляемой к монтмориллониту соли LiCl и температуру прогрева наполнителя в муфельной пе- чи, В табл, 1 указаны количества соли LiCl,. необходимые для получения 10 г образца монтмориллонита с различным соотношением катионов Са и Li в обменном комплексе,

Сравнительные испытания наполнителей проводят с использованием полиэтилена низкого давления (ПЭНД) марки 20908-040, Известный наполнитель каолин сухого обогащения. На основе ПЭНД и каолина приготавливают порошкообразные композиции, в состав которых вводят 2% (к массе наполнителя диспергирующей добавки стёарата кальция и 0,5% (к массе полимера) термо- стабилизатора диафена (N,N -дифенил- п-фенилен-диамин).

Приготовленные композиции содержат 10,20,30 и 40 мас,% каолина, прокаленного при t ,

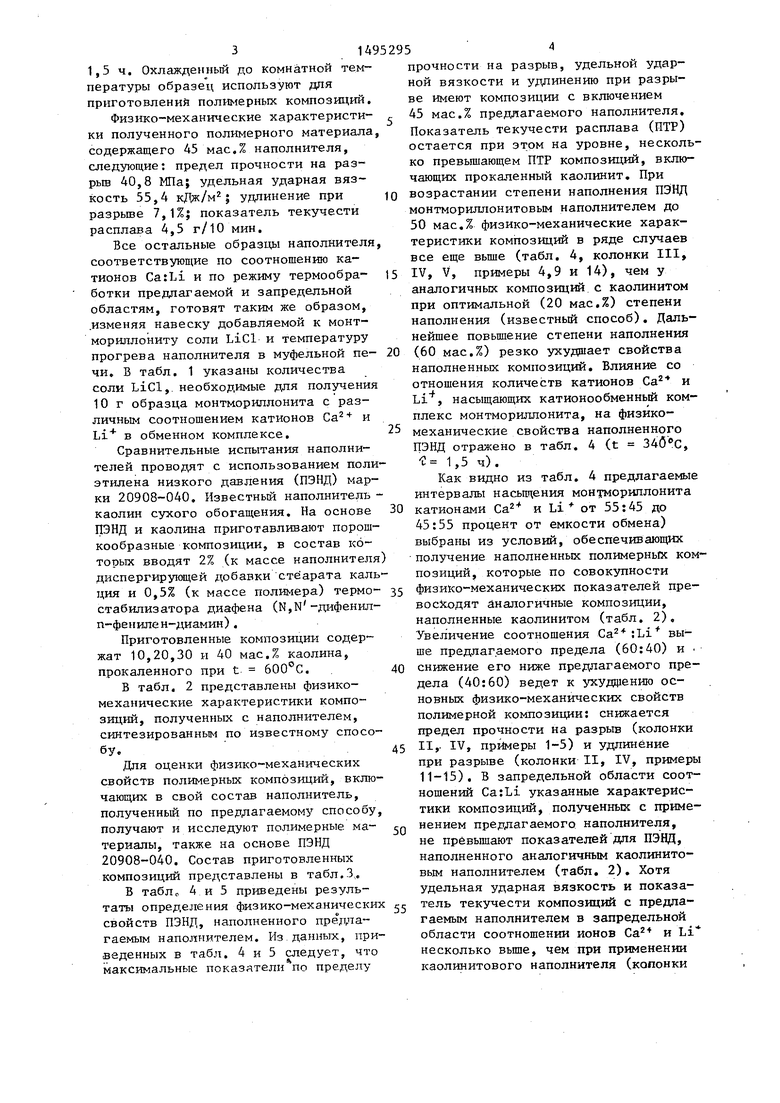

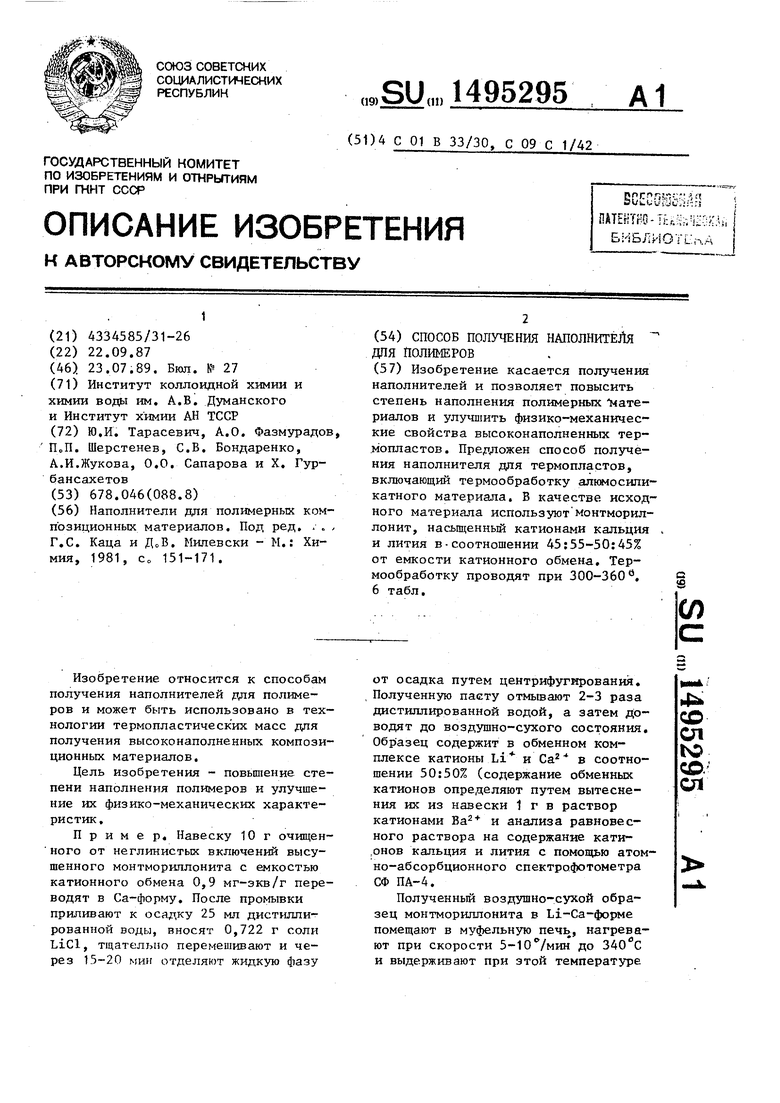

В табл. 2 представлены физико- механические характеристики композиций, полученных с наполнителем, синтезированным по известному способу.

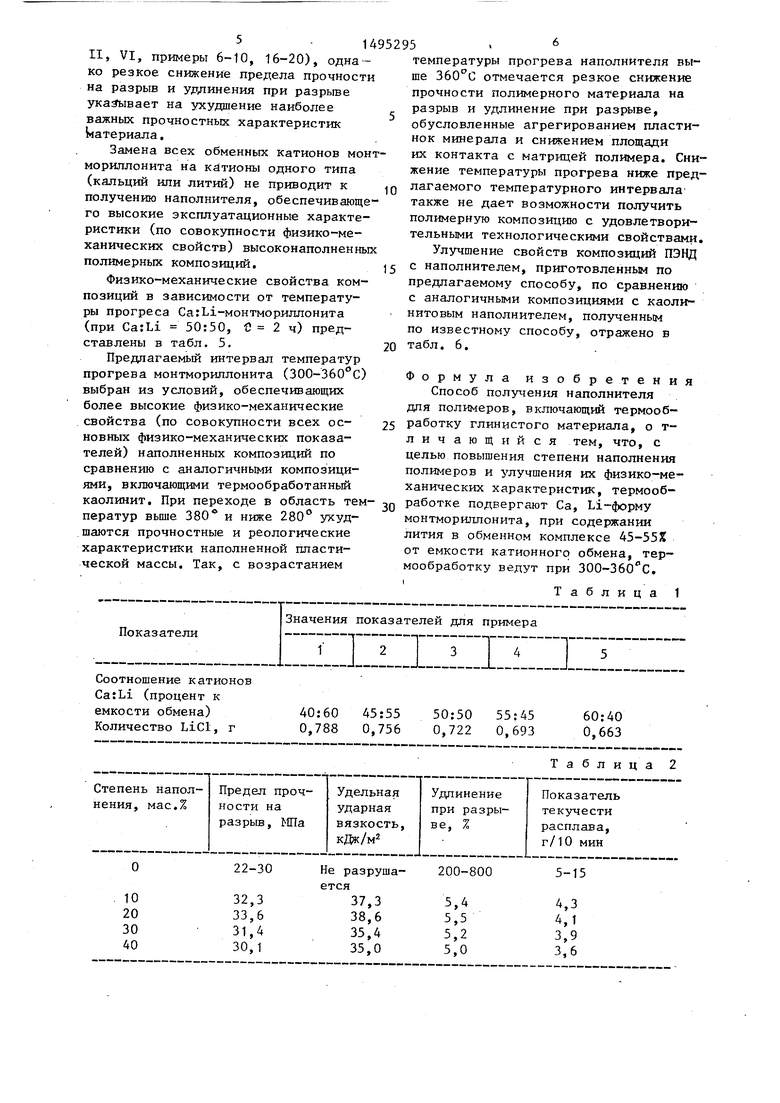

Для оценки физико-механических свойств полимерных композиций, включающих в свой состав наполнитель, полученный по преддхагаемому способу, получают и исследуют полимерные ма- териалы, также на основе ПЭНД 20908-040, Состав приготовленных композиций представлены в табл.3,.

В табло 4 и 5 приведены результаты определения физико-механических свойств ПЭНД, наполненного предлагаемым наполнителем. Из,данных, приведенных в табл, 4 и 5 следует, что максимальные показатели по пределу

прочности на разрыв, удельной ударной вязкости и удлинению при разрыве имеют композиции с включением 45 мас,% предлагаемого наполнителя. Показатель текучести расплава (ПТР) остается при этом на уровне, несколько превышающем ПТР композиций, включающих прокаленный каолинит. При возрастании степени наполнения ПЭНД монтмориллонитовым наполнителем до 50 мас,% физико-механические характеристики композиций в ряде случаев все еще вьш1е (табл, 4, колонки III IV, V, примеры 4,9 и 14), чем у аналогичных композиций с каолинитом при оптимальной (20 мас,%) степени наполнения (известный способ), Дальнейшее повьшение степени наполнения (60 мас,%) резко ухудшает свойства наполненных композиций. Влияние со отношения количеств катионов Са и Li , насыщающих катионообменный комплекс монтмориллонита, на физико- механические свойства наполненного ПЭНД отражено в табл, 4 (t 340 С,

-2 1,5 ч).

Как видно из табл, 4 предлагаемые интервалы насыщения монтмориплонита катионами Са и Li от 55:45 до 45:55 процент от емкости обмена) выбраны из условий, обеспечивающих получение наполненных полимерньгх композиций, которые по совокупности физико-механических показателей пре- восходят аналогичные композиции, наполненные каолинитом (табл, 2), Увеличение соотношения выше предлагаемого предела (60:40) и снижение его ниже предлагаемого предела (40:60) ведет к ухудшению основных физико-механических свойств Полимерной композиции: снижается предел прочности на разрыв (колонки II,. IV, примеры 1-5) и удлинение при разрыве (колонки II, IV, примеры

11-15), В запредельной области соотношений Ca:Li указанные характеристики композиций, полученных с применением предлагаемого наполнителя, не прбвьш1ают показателей для ПЭНД, наполненного аналогичным каолинито- вым наполнителем (табл. 2). Хотя удельная ударная вязкость и показатель текучести композиций с предлагаемым наполнителем в запредельной области соотношении ионов Са и Li несколько вьш1е, чем при применении каолинитового наполнителя (копонки

11, VI, примеры 6-10, 16-20), однако резкое снижение предела прочности на разрыв и уддтинения при разрыве укаЛшает на ухудшение наиболее важных прочностных характеристик Материала.

Замена всех обменных катионов монтмориллонита на катионы одного типа (кальций или литий) не приводит к Q получению наполнителя, обеспечивающего высокие эксплуатационные характеристики (по совокупности физико-механических свойств) высоконаполненных полимерных композиций,

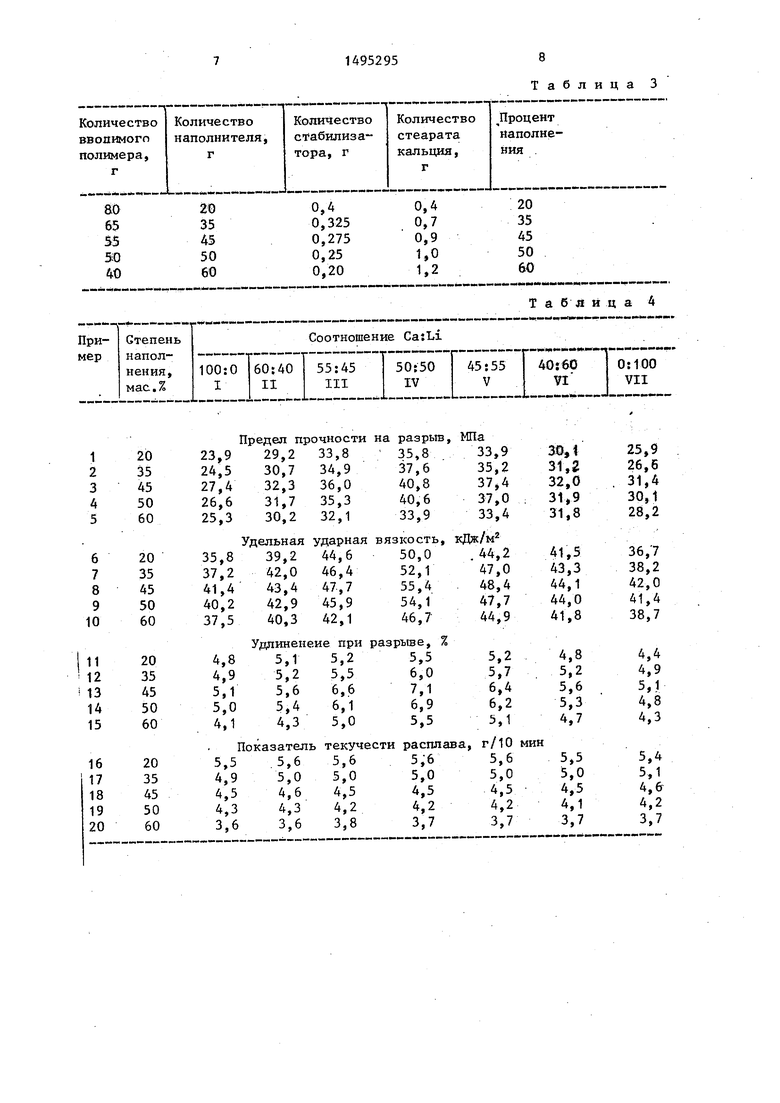

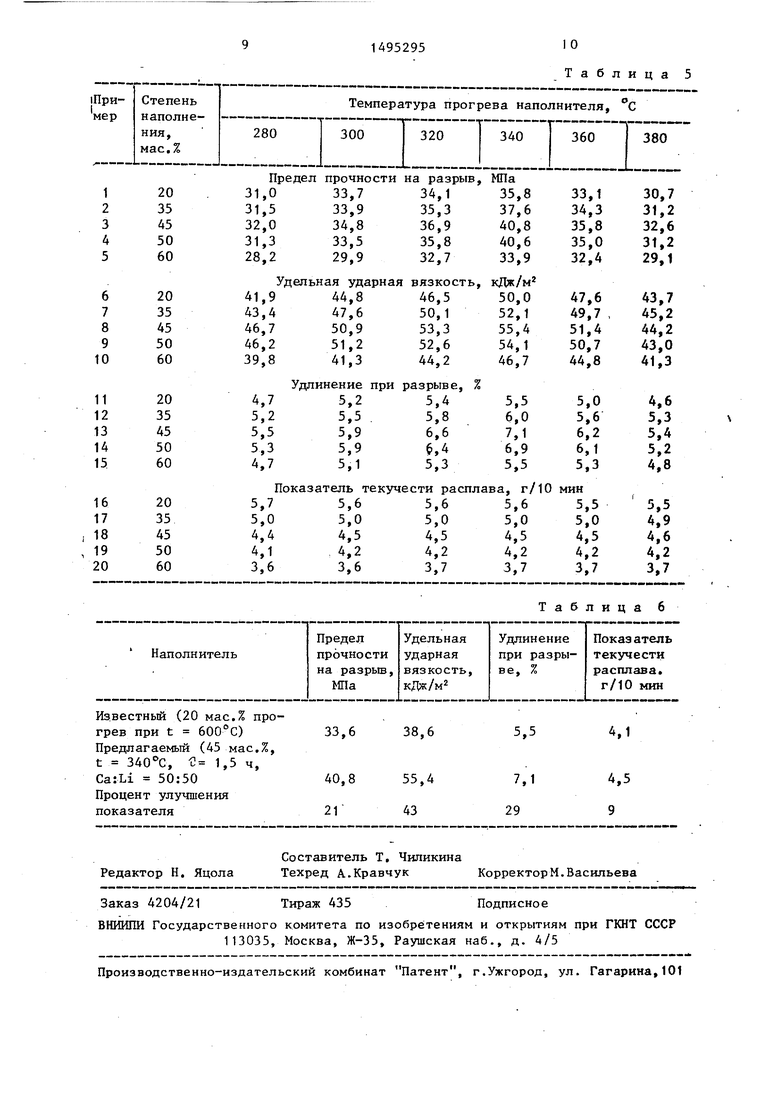

Физико-механические свойства композиций в зависимости от температуры прогреса Са:Li-монтмориллонита (при Ca:Li 50:50, О 2 ч) представлены в табл, 5,20

Предлагаемый интервал температур прогрева монтмориллонита (300-360 С) выбран из условий, обеспечивающих более высокие физико-механические свойства (по совокупности всех основных физико-механических показателей) наполненных композиций по сравнению с аналогичными композициями, включающими термообработанный

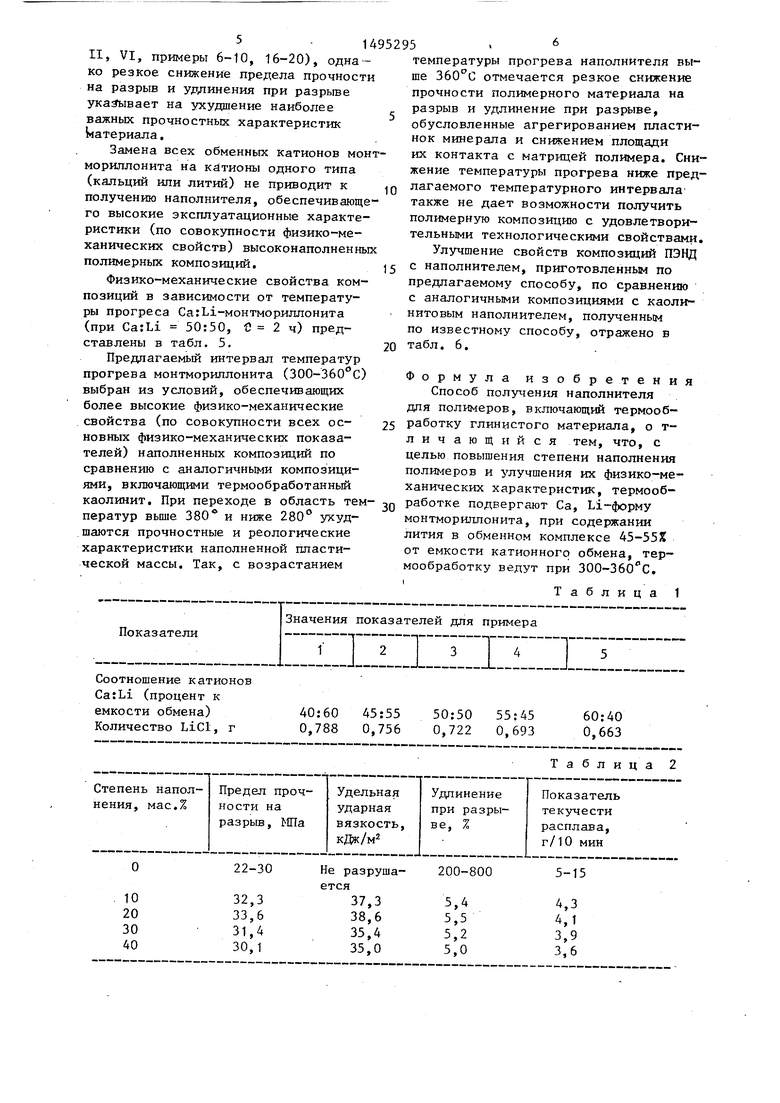

температуры прогрева наполнителя в ше отмечается резкое снижени прочности полимерного материала на разрыв и удлинение при разрыве, обусловленные агрегированием пласт нок минерала и снижением площади их контакта с матрицей полимера. С жение температуры прогрева ниже пре лагаемого температурного интервала также не дает возможности получить полимерную композицию с удовлетвори тельными технологическими свойствам Улучшение свойств композиций ПЭН с наполнителем, приготовленным по предлагаемому способу, по сравнению с аналогичными композициями с каолк нитовым наполнителем, полученным по известному способу, отражено в табл. 6.,

Формула изобретени

Способ получения наполнителя для полимеров, включающий термооб- 25 работку глинистого материала, о т- личающийся тем, что, с целью повышения степени наполнения полимеров и улучшения их физико-механических характеристик, термообкаолинит. При переходе в область тем- JQ работке подвергают Са, Li-форму

ператур вьш1е 380 и ниже 280

лития в обменном комплексе 45-55Х от емкости катионного обмена, терухудшаются прочностные и реологические характеристики наполненной пластической массы. Так, с возрастанием

мообработку ведут при 300-360 С.

температуры прогрева наполнителя выше отмечается резкое снижение прочности полимерного материала на разрыв и удлинение при разрыве, обусловленные агрегированием пластинок минерала и снижением площади их контакта с матрицей полимера. Снижение температуры прогрева ниже предлагаемого температурного интервала также не дает возможности получить полимерную композицию с удовлетворительными технологическими свойствами. Улучшение свойств композиций ПЭНД с наполнителем, приготовленным по предлагаемому способу, по сравнению с аналогичными композициями с каолк- нитовым наполнителем, полученным по известному способу, отражено в табл. 6.,

Формула изобретения

Способ получения наполнителя для полимеров, включающий термооб- работку глинистого материала, о т- личающийся тем, что, с целью повышения степени наполнения полимеров и улучшения их физико-механических характеристик, термообмообработку ведут при 300-360 С.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активных наполнителей полимерных сред | 1981 |

|

SU1068451A1 |

| КОМПОЗИЦИОННЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2008 |

|

RU2381242C2 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРАЛИЗАЦИИ ПРИМЕСЕЙ | 2005 |

|

RU2363678C2 |

| Наполненная полимерная композиция | 1988 |

|

SU1680729A1 |

| Способ получения модифицированной глины | 1982 |

|

SU1301835A1 |

| Сорбент для очистки сточных вод | 1986 |

|

SU1426949A1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| КОМПОЗИЦИОННЫЙ АЛЮМОСИЛИКАТНЫЙ СОРБЕНТ "ЭКОСИАЛЛИТ" | 1993 |

|

RU2056934C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2757595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

Изобретение касается получения наполнителей и позволяет повысить степень наполнения полимерных материалов и улучшить физико-механические свойства высоконаполненных термопластов. Предложен способ получения наполнителя для термопластов, включающий термообработку алюмосиликатного материала. В качестве исходного материала используют монтмориллонит, насыщенный катионами кальция и лития в соотношении 45:55 - 50:45% от емкости катионного обмена. Термообработку проводят при 300-360°. 6 табл.

22-30

32,3 33,6 31,4 30,1

Не разрушается

37,3

38,6

35,4

35,0

Таблица 2

00-800

5,4 5,5 5,2 5,0

5-15

,3

1 3,9 3,6

Предел прочности на разрыв, МПа

Таблица 3

Т а 6 я и ц а 4

Из.вестньй (20 мас.% прогрев при t 600°С) Предлагаемый (45 мас,%, t , 1; 1,5 ч,

Заказ 4204/21

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 5

Таблица 6

38,6

5,5

,1

Подписное

| Наполнители для полимерных композиционных материалов | |||

| Под ред | |||

| , , Г,С | |||

| Каца и ДоВ | |||

| Милевски - М.: Химия, 1981, Со 151-171. |

Авторы

Даты

1989-07-23—Публикация

1987-09-22—Подача