l AA -AlMfr f

V / I ,Г2

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА БИОЛОГИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2108379C1 |

| Биореактор для очистки сточных вод | 1990 |

|

SU1776640A1 |

| БИОРЕАКТОР ДЛЯ ТРЕХИЛОВОЙ СИСТЕМЫ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2264354C2 |

| Аэротенк | 1983 |

|

SU1382824A1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2050175C1 |

| КОМПЛЕКСНЫЙ СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ СТОЧНЫХ ВОД И БРИКЕТИРОВАНИЯ ИЛА | 2009 |

|

RU2431610C2 |

| Устройство для биологической очистки газов | 1988 |

|

SU1646584A1 |

| УСТАНОВКА ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СОЕДИНЕНИЙ АЗОТА | 2004 |

|

RU2255051C1 |

| СТАНЦИЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2014 |

|

RU2572329C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2010 |

|

RU2443638C1 |

Изобретение относится к аппаратам мокрой очистки технологических газов промышленных производств от механических примесей и вредных компонентов, может найти применение в химической, металлургической, пищевой и других отраслях промышленности ,в частности, на лакокрасочных предприятиях для очистки горячих отходящих газов из сушильных печей. Изобретение позволяет повысить степень очистки газа и снизить энергозатраты путем снабжения устройства теплообменной рубашкой 13, охватывающей боковую поверхность корпуса 1, и разбрызгивателем 15, размещенным в патрубке 2 ввода газа. Кроме того приемник 7 жидкости разделен тремя перегородками на четыре камеры. В первой камере 18 регенерации размещены гидрозатвор 23 и эрлифт 24, присоединенный к разбрызгивателю 15. Во второй камере 19 очистки размещена входная часть коллектора 8, выполненная в виде Г-образной трубы 28, закрепленной в перегородке 29 камеры 19. Над входной частью коллектора 8 размещен затвор-отбойник 31. Первые две перегородки камер прикреплены к дну приемника, а третья - к крышке и размещена с зазором 36 со стороны дна приемника жидкости, причем над первыми двумя перегородками с зазором к ним расположены пластины 27 и 30 с наклоном в сторону второй камеры. Над первой перегородкой размещен пластинчатый модуль 26. Четвертая камера 21 осветления жидкости снабжена осветлителем жидкости 37. Третья камера 20 аэрации содержит основную часть коллектора 8. В аппарате осуществляется биологическая очистка газа в слое биомассы путем разбрызгивания жидкости и обработки его в слое насадочных элементов 6, при этом осуществляется соответствующая обработка жидкости. 1 з.п. ф-лы, 6 ил., 1 табл.

п п Vjv / /

19 i° W 35X21

Фиг.2

со

00 СП

затраты путем снабжения устройства теплообменной рубашкой 13, рхватьша- ющей боковую поверхность корпуса 1, и разбрызгивателем 15, размещенным в патрубке 2 ввода газа. Кроме этого, приемник 7 жидкости разделен тремя перегородками на четыре камерыг. В первой камере 18 регенерации размещены гидрозатвор 23 и эрлифт 24,

присоединенный к ра,збрызгивателю 15. Во второй камере 19 очистки размещена входная часть коллектора 8, выполненная в виде Г-образной трубы 28, закрепленной в Перегородке 29

камеры 19. Над входной частью кол

лектора В размещен затвор-отбойник

Целью изобретения является повышение степени очистки газа.

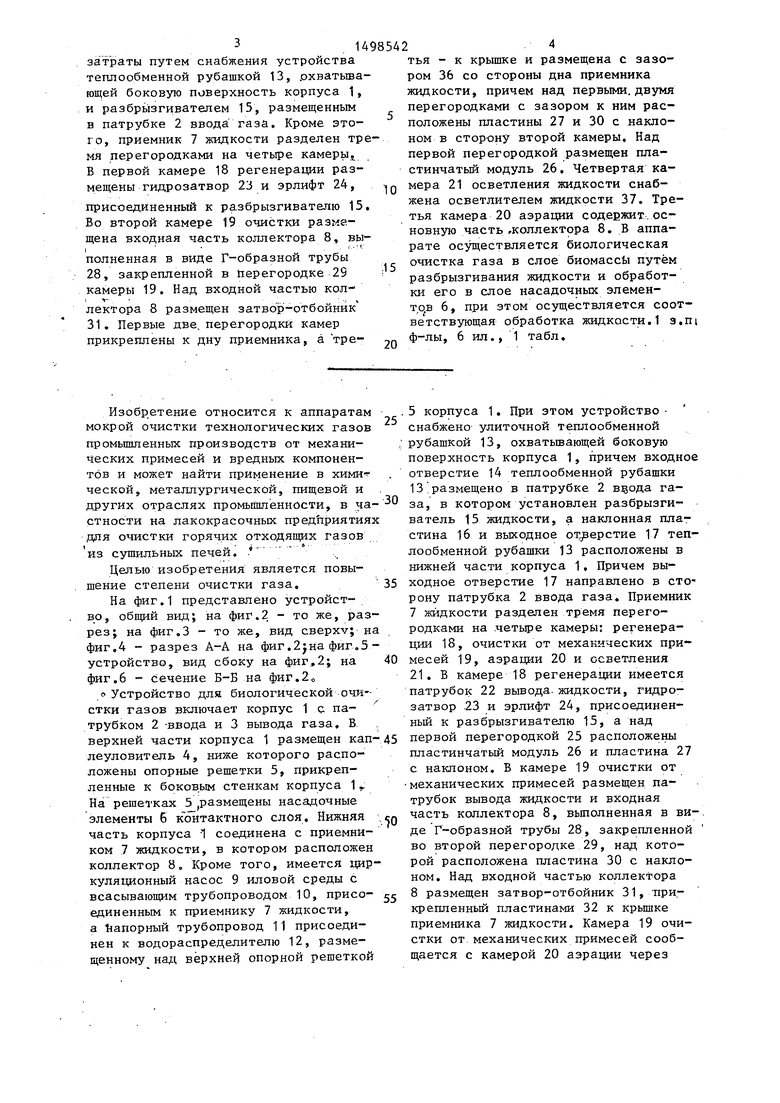

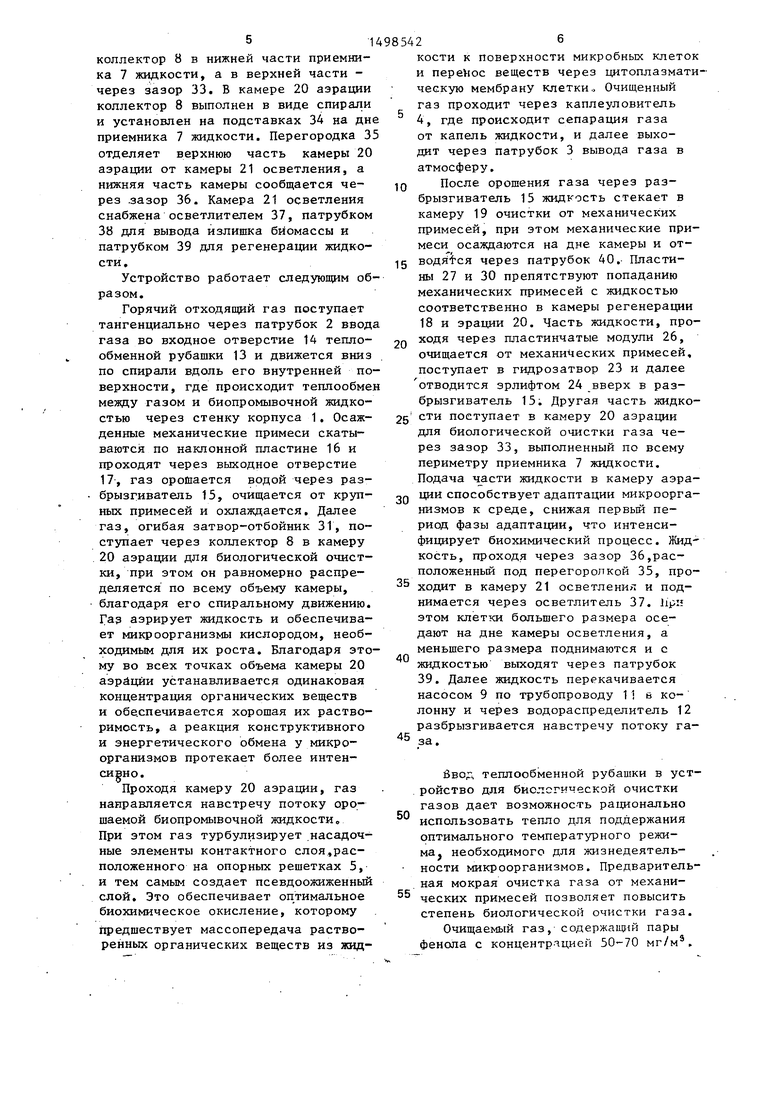

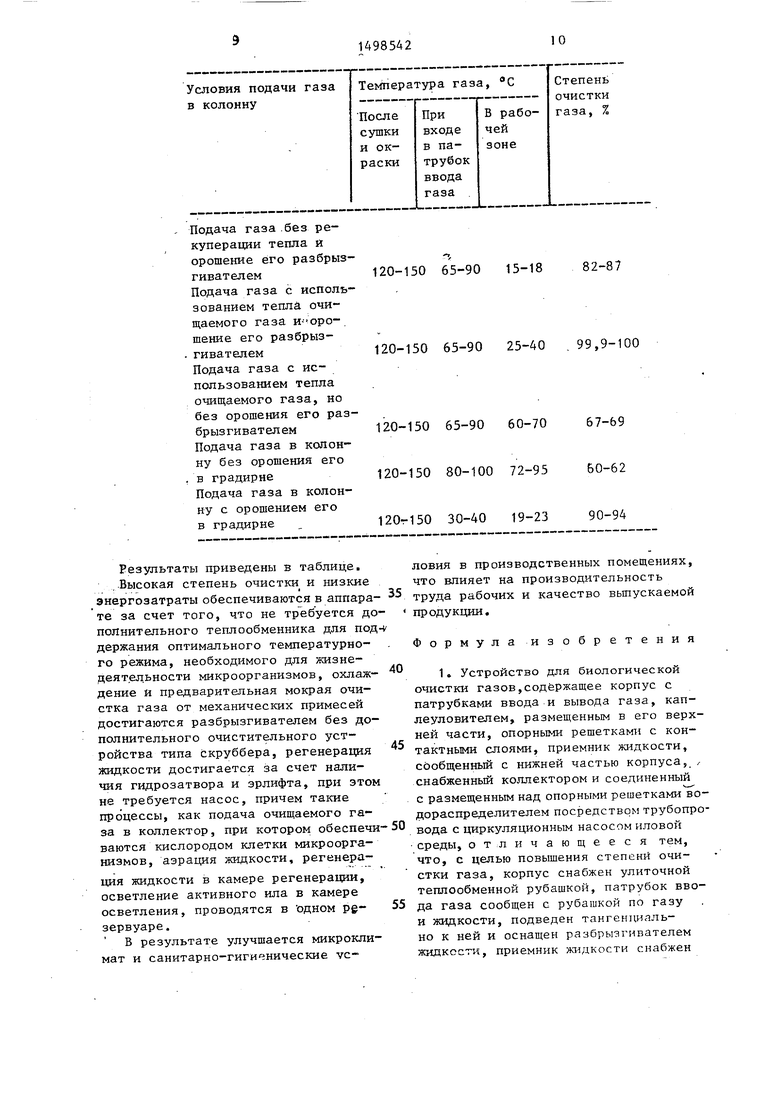

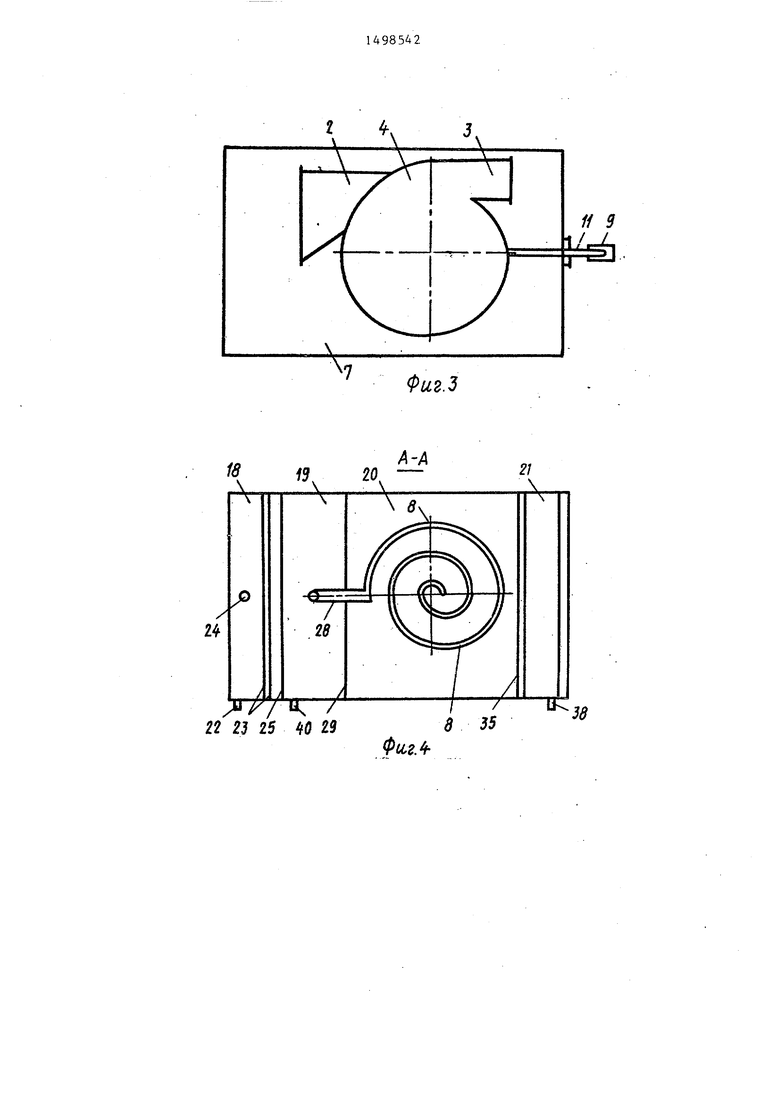

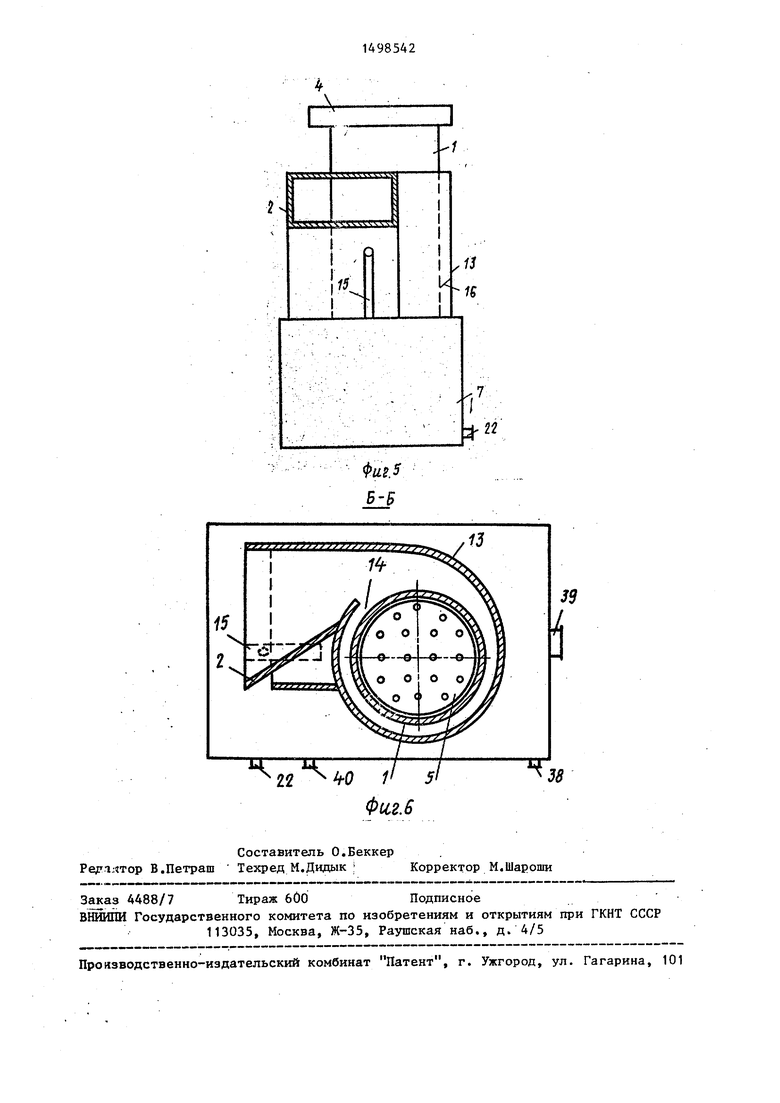

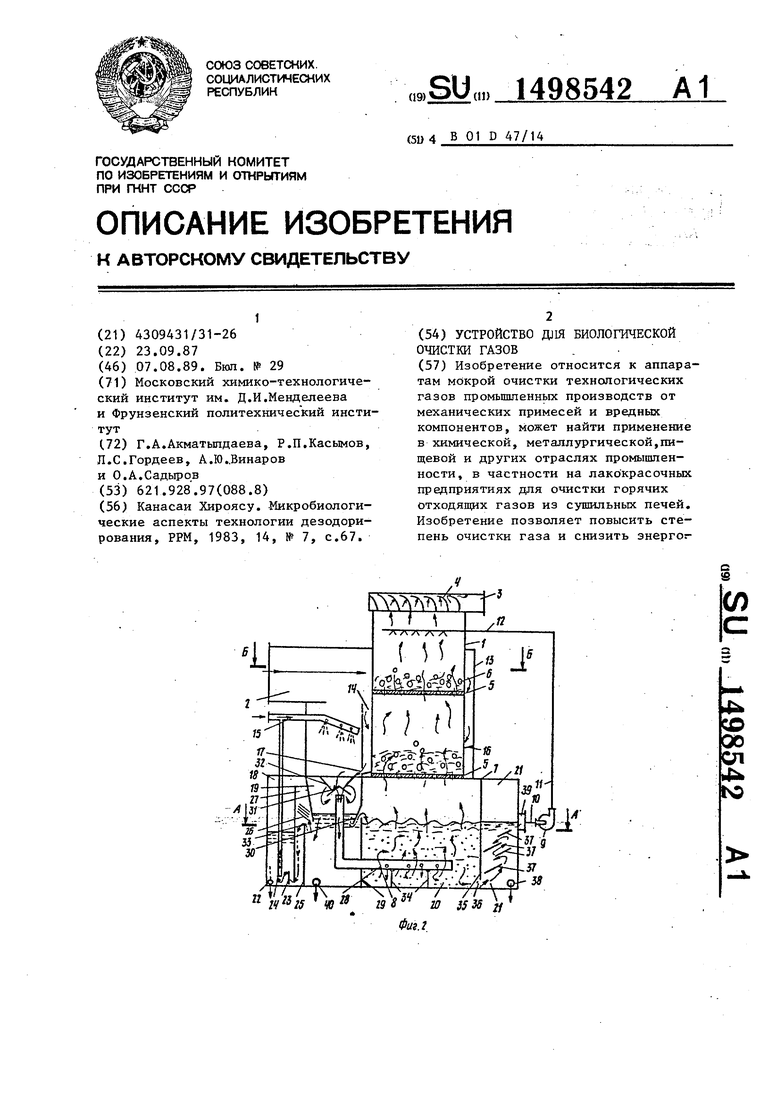

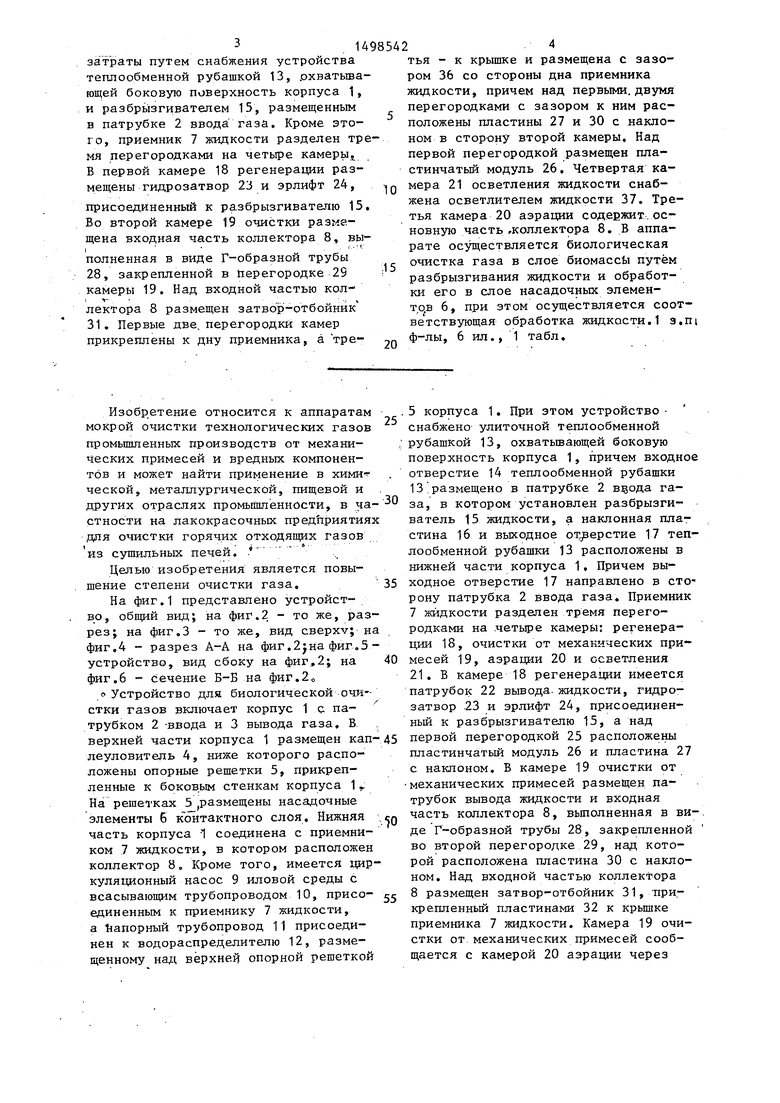

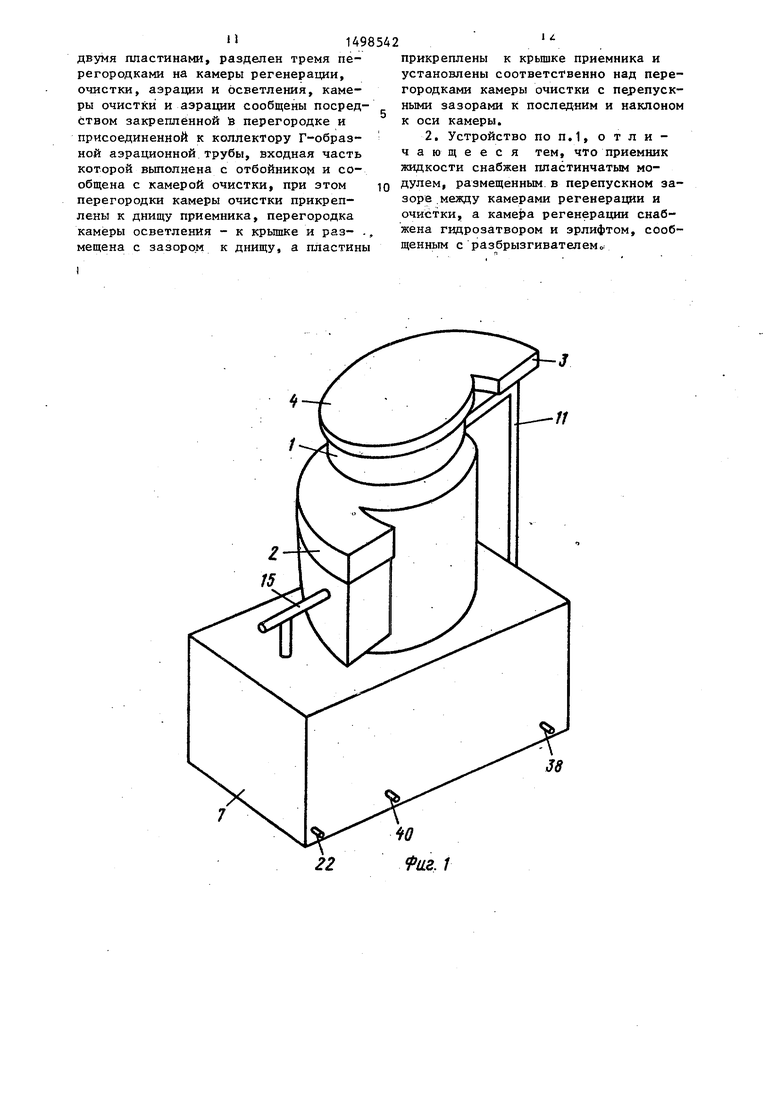

На фиг.1 представлено устройство, общий вид; на фиг.2 - то же, разрез; на фиг.З - то же, вид cBepxv; на фиг.4 - разрез А-А на фиг.2)на фиг.З- устройство, вид сбоку на фиг,2; на фиг.6 - сечение Б-Б на фиг.2с

о Устройство для биологической очистки газов включает корпус 1 с патрубком 2 -ввода и 3 вывода газа. В верхней части корпуса 1 размещен каплеуловитель 4, ниже которого расположены опорные решетки 5, прикрепленные к боковьм стенкам корпуса 1 На решетках 5,размещены насадочные элементы 6 Контактного слоя. Нижняя часть корпуса 1 соединена с приемником 7 жидкости, в котором расположен коллектор 8„ Кроме того, имеется циркуляционный насос 9 иловой среды с всасывающим трубопроводом 10, присо- единенным к приемнику 7 жидкости, а Запорный трубопровод 11 присоединен к водораспределителю 12, размещенному над верхней опорной решеткой

тья - к крышке и размещена с зазором 36 со стороны дна приемника жидкости, причем над первыми, двумя перегородками с зазором к ним расположены пластины 27 и 30 с наклоном в сторону второй камеры. Над первой перегородкой размещен пластинчатый модуль 26. Четверта:Я камера 21 осветления жидкости снабжена осветлителем жидкости 37. Третья камера 20 аэрации содержит.основную часть коллектора 8. В аппарате осуществляется биологическая очистка газа в слое биомассЬ путём разбрызгивания жидкости и обработки его в слое насадочных элементов 6, при этом осуществляется соответствующая обработка жидкости.1 s.ni ф-лы, 6 ил., 1 табл.

35

40

45 5

10

,5 корпуса 1. При этом устройство снабжено улиточной теплообменной рубашкой 13, охватьшающей боковую поверхность корпуса 1, причем входное отверстие 14 теплообменной рубашки 13 размещено в патрубке 2 газа, в котором установлен разбрызгиватель 15 жидкости, а наклонная пластина 16 и выходное от верстие 17 теплообменной рубашки 13 расположены в нижней части корпуса 1. Причем выходное отверстие 17 направлено в сторону патрубка 2 ввода газа. Приемник

7жидкости разделен тремя перегородками на .четыре камеры; регенерации 18, очистки от механических примесей 19, аэрации 20 и осветления

8размещен затвор-отбойник 31, -прикрепленный пластинами 32 к крьш1ке приемника 7 жидкости. Камера 19 очистки от механических примесей сообщается с камерой 20 аэрации через

коллектор 8 в нижней части приемника 7 жидкости, а в верхней части - через зазор 33. В камере 20 аэрации коллектор 8 выполнен в виде спирали и установлен на подставках 34 на дн приемника 7 жидкости. Перегородка 3 отделяет верхнюю часть камеры 20 аэрации от камеры 21 осветления, а нижняя часть камеры сообщается че- рез .зазор 36. Камера 21 осветления снабжена осветлителем 37, патрубком 38 для вывода излишка биомассы и патрубком 39 для регенерации жидкости.

Устройство работает следующим образом.

Горячий отходящий газ поступает тангенциально через патрубок 2 ввод газа во входное отверстие 14 тепло- обменной рубашки 13 и движется вниз по спирали вдоль его внутренней поверхности, где происходит теплообме между газом и биопромывочной жидкостью через стенку корпуса 1. Осажденные механические примеси скатываются по наклонной пластине 16 и проходят через выходное отверстие 17, газ орошается водой через разбрызгиватель 15, очищается от крупных примесей и охлаждается. Далее газ, огибая затвор-отбойник 31, поступает через коллектор 8 в камеру 20 аэрации для биологической очистки, при этом он равномерно распределяется по всему объему камеры, благодаря его спиральному движению. Газ аэрирует жидкость и обеспечивает микроорганизмы кислородом, необходимым для их роста. Благодаря этому во всех точках объема камеры 20 аэрйции устанавливается одинаковая концентрация органических веществ и обеспечивается хорошая их растворимость, а реакция конструктивного и энергетического обмена у микроорганизмов протекает более интенсивно.

Проходя камеру 20 аэрации, газ направляется навстречу потоку орошаемой биопромывочной жидкости, При этом газ турбулизирует насадоч- ные элементы контактного слоя,расположенного на опорных решетках 5, и тем самым создает псевдоожиженный слой. Это обеспечивает оптимальное биохимическое окисление, которому

предшествует массопередача раство- ренньк органических веществ из жид

0

5

g 5

5

0

5

0

5

0

кости к поверхности микробных клеток и nepeVioc веществ через цитоплазмати- ческую мембрану клетки Очищенный газ проходит через каплеуловитель 4, где происходит сепарация газа от капель жидкости, и далее выходит через патрубок 3 вывода газа в атмосферу.

После орошения газа через разбрызгиватель 15 жидкость стекает в камеру 19 очистки от механических примесей, при этом механические примеси осаждаются на дне камеры и от- водяфся через патрубок 40.- Пластины 27 и 30 препятствуют попаданию механических примесей с жидкостью соответственно в камеры регенерации 18 и эрации 20, Часть жидкости, проходя через пластинчатые модули 26, очищается от механических примесей, поступает в гидрозатвор 23 и далее отводится эрлифтом 24 вверх в разбрызгиватель 15; Другая часть жидкости поступает в камеру 20 аэрации для биологической очистки газа через зазор 33, вьшолненный по всему периметру приемника 7 жидкости. Подача части жидкости в камеру аэрации способствует адаптации микроорганизмов к среде, снижая первый период фазы адаптации, что интенсифицирует биохимический процесс. Жидкость, проходя через зазор 36,рас- положенньй под перегоролкой 35, проходит в камеру 21 осветленил и поднимается через осветлитель 37. lipi этом клетки большего размера оседают на дне камеры осветления, а меньшего размера поднимаются и с жидкостью выходят через патрубок 39. Далее жидкость перекачивается насосом 9 по трубопроводу 11 в колонну и через водораспределитель 12 разбрызгивается навстречу потоку газа.

бвод теплообменной рубашки в устройство для бислсгической очистки газов дает возможность рационально использовать тепло для поддержания оптимального температурного режи- ма необходимого для жизнедеятельности микроорганизмов. Предварительная мокрая очистка газа от механических примесей позволяет повысить степень биологической очистки газа.

Очищаемый газ, содержащий пары фенола с концентрацией 50-70 мг/м .

:1Cl

15

с температурой 120-150 С танг енци- ально подавался через теплообменник в зрну промывки газа от механических примесей и охлаждения, даее газ через коллектор поступал в зону биологической очистки. Проходя ерез.суспензию микроорганизмов в риемнике жидкости в зону псевдоожи- ения в колонне, газ очищается от компонентов загрязнения и далее выодит через патрубок вывода газа в атмосферу.

Во время испытания в камеру аэрации периодически подавали питательный раствор, содержащий соли азота, фосфора и микроэлементов, необходимый для жизнедеятельности микроорганизмов .

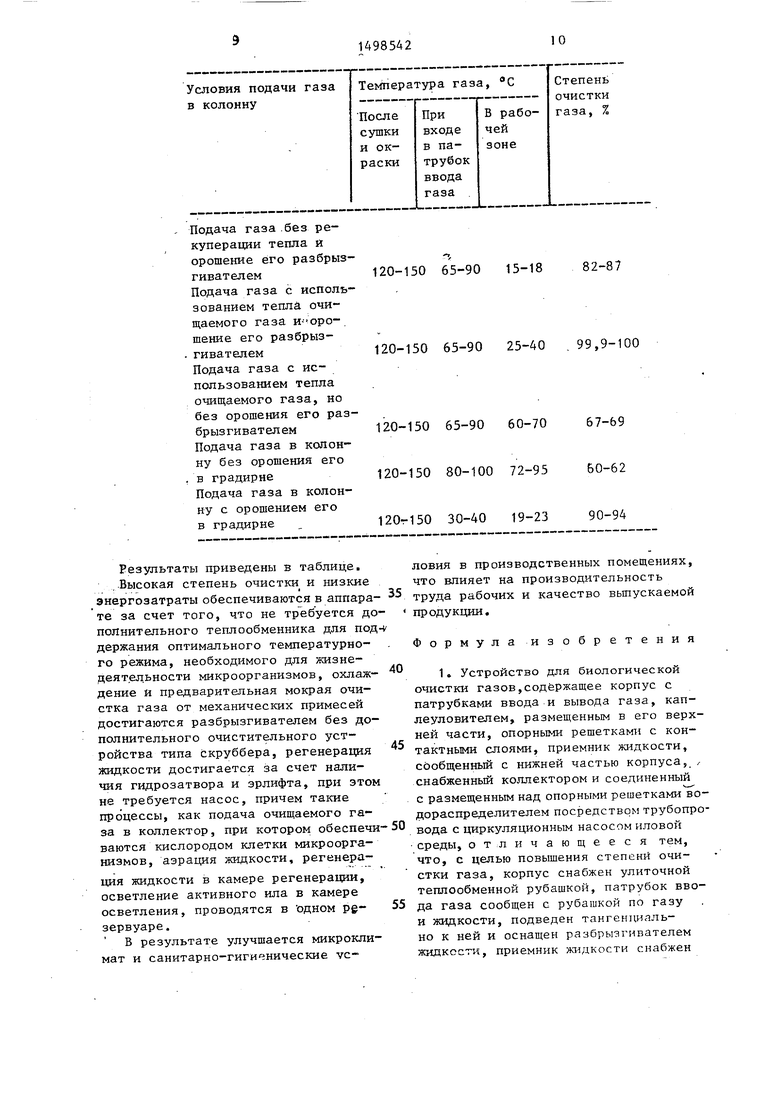

Испытания очистки газа проводили в различных температурных условиях Б зоне биологической очистки, при этом степень очистки газа зависела от температурного режима в колонне.

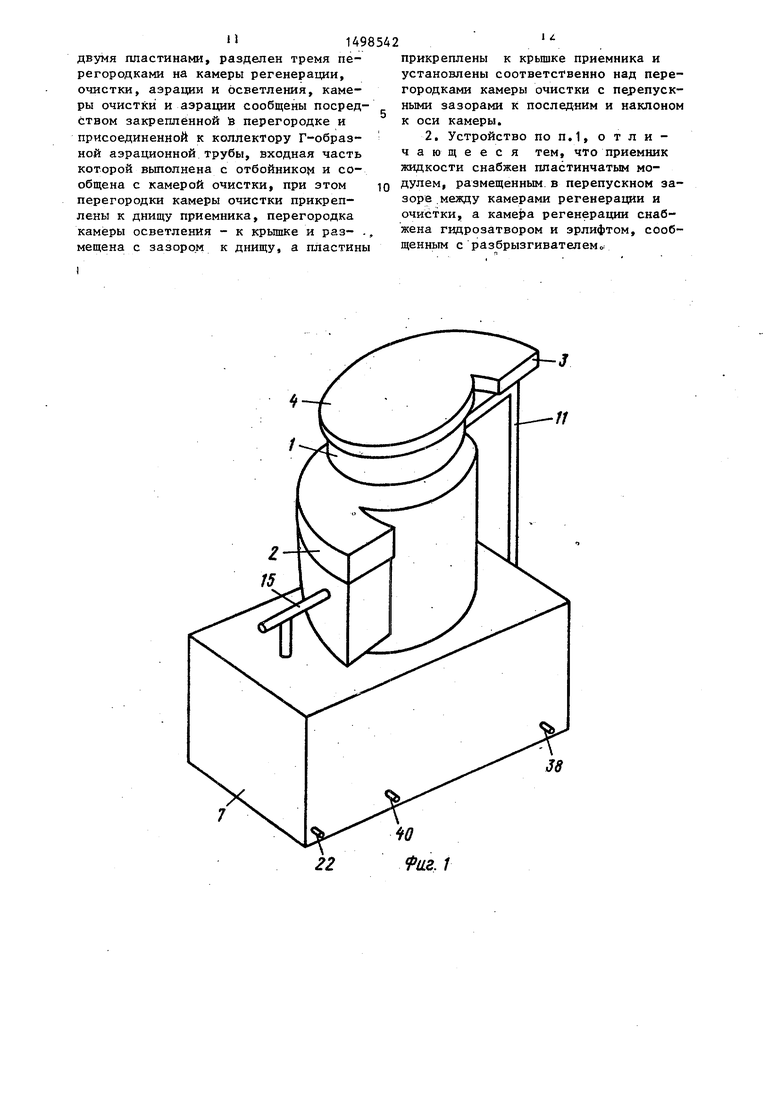

Пример 1. Устройство для биологической очистки газов испытывают в лабораторных условиях. Газ, содержащий пары фенола с концентрацией 50-70 мг/м, с температурой Т 65-90 0 подают через патрубок ввода газа в зону очистки от механи- ческих примесей без рекуперации теп- ла в теплообменнике, при этом дополнительно орошается водой разбрызгивателем. Газ, проходя через коллектор и жидкость, направляется вверх в колонну. При этом температура в ра- .бочейзонев колонне Т 18 С, степень очистки газа 87%.

Пример 2. Очистку газа проводят, как в примере 1, но при этом используют тепло от очищаемого газа в теплообменнике для поддержания оптимальной температуры Т 25-40 С, необходимой для жизнедеятельности микроорганизмов и лучшей растворимости компонентов загрязнений. Достигается степень очистки газов 99,8-1007а.

20

25

30

35

40

45

с с

в и

г з

с т ти х о к т л г к

л и н з в п к с в м н н с и п

Пример 3. Очистку газа проводят, как в примере 2, но при 3том газ не орошается водой разбрызгивателем. В данном случае температура в рабочей среде в колонне достигает Т 60 С, а степень очистки газа 67%.

Пример 4. Очистку газа проводят на лабораторной модели прототипа. При этом в технологической

8

Cl

5

0

5

0

35

40

45

схеме исключена градирня, т.е. газ, содержащий пары фенола с концентрацией 50-70 мг/м , с температурой Т 120-150 0 подается через патрубок ввода газа сразу в колонну. В данном случае температура в рабочей зоне в колонне достигает Т , а степень очистки газа 60%.

П р и м е р 5о Очистку газа проводят, как в примере 4, но при этом используется градирня для охлаждения газа. В данном случае температура в рабчоей зоне в колонне дортигает Т и степень очистки газа составляет 92%.

Высокая степень очистки газа достигается в. примере 2, согласно которому в колонне обеспечивается оптимальный температурный режим, необходимый для жизнедеятельности .микроорганизмов, и хорошая растворимость компонентов загрязнений, что положи- тельно влияет на интенсивность теп- ломассообменного и биоокислительного процессов в системе газ- - жидкость - клетка.

Низкая степень очистки газа, полученная в примерах 1 (82%),3 (67%) и 4 (60%) , объясняется тем, что при низкой температуре микроорганизмы значительно теряют свою активность, в результате чего понижается скорость регенерации абсорбента и это приводит к постепенному насыщению абсорбента компонентами загрязнения, которые затем легко адсорбируются. Понижение температуры в рабочей среде приводит к снижению растворимости компонентов загрязнений, а при высокой температуре рабочей среды микроорганизмы прекращают свою жизнедеятельность в результате денатурации белков, что приводит к насыщению абсорбента компонентами загрязнения и их десорбции. На скорость десорбции также влияет интенсивное испарение влаги ввиду высокой температуры.

0

В примере 5 низкая степень очист- ки газа (90-94%) объясняется тем, что температура в рабочей среде не соответствует оптимальной (Т 30 С), т.е. незначительна активность микр-о- организмов, кроме того, очень мала поверхность контакта фаз в рабочей зоне в колонне, ввиду чего низка растворимость компонентов загрязнений.

Подача газа .без рекуперации тепла и орошение его разбрызгивателем

Подача газа с использованием тепла очищаемого газа и- оро- шение его разбрызгивателемПодача газа с использованием тепла очищаемого газа, но без орошения его разбрызгивателемПодача газа в колонну без орошения его в градирне

Подача газа в колонну с орошением его в градирне

Результаты приведены в таблице. . .Высокая степень очистки и низкие энергозатраты обеспечиваются в аппара- те за счет того, что не требуется дополнительного теплообменника для под держания оптимального температурного режима, необходимого для жизне- деят.едьности микроорганизмов, охлаждение и предварительная мокрая очистка газа от механических примесей достигаются разбрызгивателем без дополнительного очистительного устройства типа скруббера, регенерация жидкости достигается за счет наличия гидрозатвора и эрлифта, при этом не требуется насос, причем такие процессы, как подача очищаемого газа в коллектор, при котором обеспечи ваются кислородом клетки микроорганизмов, аэрация жидкости, регенерация жидкости в камере регенерации, осветление активного ила в камере осветления, проводятся в одном pg- зервуаре.

В результате улучшается микроклимат и санитарно-гигиенические vc

120-150 65-90 15-18

82-87

120-15065-9025-40. 99,9-100

120-15065-9060-70 67-69

120-15080-10072-95 60-62

120Г-15030-4019-23 90-94

0

5

0

5

ловия в производственных помещениях, что влияет на производительность труда рабочих и качество вьшускаемой продукции.

Формула изобретения

1 Устройство для биологической очистки газов,содержащее корпус с патрубками ввода и вывода газа, кап- леуловителем, размещенным в его верхней части, опорными решетками с контактными слоями, приемник жидкости, сообщенный с нижней частью корпуса, / снабженньй коллектором и соединенный с размещенным над опорными решетками водораспределителем посредством трубопровода с циркуляционным насосом иловой среды, отличающееся тем, что, с целью повышения степени очистки газа, корпус снабжен улиточной теплообменной рубашкой, патрубок ввода газа сообщен с рубашкой по газу и жидкости, подведен тангенциально к ней и оснащен разбрызгивателем жидкости, приемник жидкости снабжен

II1498542

двумя пластинами, разделен тремя перегородками на камеры регенерации, очистки, аэрации и осветления, камеры очистки и аэрации сообщены посредством закреплённой и перегородке и присоединенной к коллектору Г-образ- ной аэрационной трубы, входная часть которой вьшолнена с отбойнико и сообщена с камерой очистки, при этом ю перегородки камеры очистки прикреплены к днищу приемника, перегородка камеры осветления - к крышке и раз- ., мещена с зазором к днищу, а пластины

22

1 i.

прикреплены к крьпике приемника и установлены соответственно над перегородками камеры очистки с перепускными зазорами к последним и наклоном к оси камеры.

2, Устройство по п.1, отличающееся тем, что приемник жидкости снабжен пластинчатым модулем, размещенным в перепускном зазоре между камерами регенерации и очистки, а камера регенерации снабжена гидрозатвором и эрлифтом, сообщенным с разбрызгивателем

//

38

-А

7

«AS / 22 2J 25 40 23

11 В

Фиг.З

8

/ 35

IK.

J

15

I13 1В

Фиг. Б 5

зв

| Канасаи Хироясу | |||

| Микробиологические аспекты технологии дезодорирования, РРМ, 1983, 14, № 7, с.67. |

Авторы

Даты

1989-08-07—Публикация

1987-09-23—Подача