И.к1бретение отпосится к пефтедобываю- П1ей промьиплеиности и может быт1 исполь- 3OBaHcj при промысловой подготовке продукции скважин, и частности на установ- ка.х предварительного сброса пластовой воды.

Цель изобретения состоит в повышении производительности процесса разделения эмульсии путем исключения непосредственного контакта прямой и обратной эмульсий на границе раздела фаз.

Сущность способа состоит в том, что производят предварительное разделение эмульсии на нефтяную и водную фазы в отстойной емкости. В процессе разделеиия отделяют нефтяную фазу от водной посредством горизонтальной перегородки и формируют инверсирующие слои периодической ио- дачей чистой воды и подготовленной нефти на и под перегородку соответственно. После разделения осуществляют раздельный вывод нефти и воды.

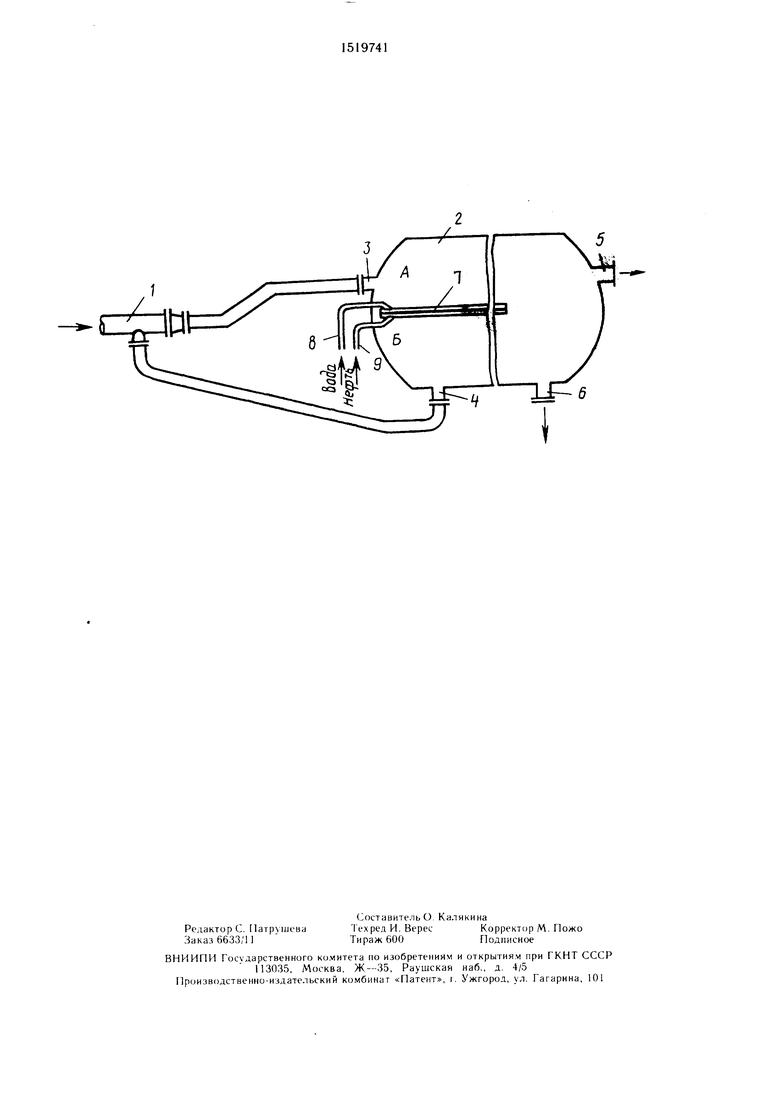

На чертеже представлена принципиальная схема реализации предлагаемого способа разделения водонефтяной эмульсии.

становка, реализуюпшя предлагаемый способ включает в себя трубный водоотде- ;|итель 1 и отстойную емкость 2 с патрубками раздельного ввода R нее нефтяной 3 и водной 4 фаз эму,1ьсии и патрубками вывода нефти 5 и воды 6 соответственно. Внутренняя полость отстойной смк(к ти оборудована горизонтальной отбортованной перегородкой 7, установленной в плоскости уровня раздела фаз, которая разделяет отстойную емкость на нефтяную А и водяную Б зоны. Перегородка 7 установлена с зазорами между ее отбортованными боковыми гранями и стенками отстой.ной емкости. Размеры зазоров выбраны и:; расчета обеспечения беспрепятственного перетока воды и нефти, ско 1ивщихся над и под пещмородкой, в соответствующие им водяную Б и нефтяную А зоны отстойной емкости. К верхней стороне перегородки 7 подведен патрубок 8 д,тя подачи на перегородку чистой воды. К нижней стороне перегородки подведен патрубок 9 для подачи под перегородку обезвоженной нефти.

Процесс разделения водонефтяной эму,1ь- сии при реализации Г1ред,тагаемого способа

(Л

ел

со

осуществляется в следующей последовательности.

Водонефтяную эмульсию подают в труб- пый водоотдс.читель 1, 1 ле происходит ее предварительное . 1епие на нефтяную фазу, имеющую в своем составе воду, и водную фазу, имеющую в своем составе нефть. Ие(})тяную ()азу патрубок 3 нанрав- ляют в нефтяную зону А отстойной емкости 2, а водную фазу через патрубок 4 н ее водяную зону Б. В нефтяной зоне А отстойной емкости проис.ходит динамический; отстой нефтяной фазы, при котором глобулы воды осаждаются в инверсирующий слой чистой воды, поддерживае.мый на поверхности горизонтальной отбортованной перею- родки 7 путем периодической подачи воды че1)ез патрубок 8. Осажденная вода, накопи вп1ись на вер.хней стороне перегородки 7 вьпие ее отбортованного края, переливается в виде потоков воды через зазор между боковыми гранями нерегородки и стенкой емкости и переходит в водянчю зону Б огстой- Hoii емкости.

В водяной зоне Б огстойн1)й емкости проис.ходиг отстой водной фазы, нри котором г. юбулы нефти всплывают под горизонтальную отбортованную перегородку 7 и переходят в инверсирующий слой безводной нефти, поддерживае.мый под нижне стороной нерегородки 7 путем периодическо11 подачи под нее но.тготовленной безводной нефти через патрубок 9. Накопивитяся под гори- зонта.1ьной отбортованной пере1Ч)родкой 7 не(|)ть перетекает .ui3O() между (лборто- ванными кр; .ями neixM-ородки и cTcHKoii е.м- кости в пе(}1тя||ую зону А в виде потгжов нефти.

Нефть выводят из нефтяной зонь ог- стойной емкостп через патрубок Г), io.n nt водяной зоны че|)ез нагрубок 6.

Пример. В качестве обьекта исс.к дова- ний принята асфальто-смолистая нефт1. /1,1Я приготовления прямой п обратной (.мульсий исно.чьзуют пропеллерные- меп1алки (4000 об/мин. К) мин). В приготовленные :) д(.)бав,1яют реагент-.чеэму. 1ьгатор с нос,1едук)пи1 м перемешиванием в течение 3 мин. В качестве реагента применяют сепа- ро,| И / -41 в виде раствора в изопропи. Ю- вом спирте. Об ьем дозировки реагента ()0 г/т.

Содержание экспери.ментов состоя.к.) в с.чедуклцем. В пачальньп1 .мо.мент времени Т(, три прозрачных вертикальн1)1х пи. 1индра с предварительно налитым в них 4та,1он- ным слоем соленой воды высотой /((i i. M, которая идентична воде, входящей н сост.зв исследуем1)1х эмульсий, заполняют эму,1ьсия- ми. Затем эму,-|ьсии в цилиндрах отсгаи- вают до по.того разде,ления на нефт. и вод.

Во время отстоя эму, 1ьси11 п)он: водят визуальные наблюдения за процесс )М разде0

5

0

5

0

5

0

5

0

5

ления и контролируют изменение электро- п оводиости жидкости на разной высоте ее в цилиндрах.

Как известно, обратная эмульсия плохо проводит электрический ток, в то время как прямая обладает высокой электропроводимостью. Причем величина электрического тока в слое прямой эмульсии обратно пропорциональна содержанию в ней внутренней фазы (нефти). Это дает возможность с помощью погружаемого па разную глубину э.чек розонда уточнять результаты визуальных наблюдений: контро,1ировать положение промежуточного слоя, оценивать уровень и чистоту (н-ажденной воды.

При совместном отстое двух ЭМУЛЬСИЙ ка11, 1и нефти в слое прямой уму.1ьсии, пере- меп1аясь вверх, концентрируются под границей раздела эмульсий. Об этом говорит резкое падение электрического тока под границей раздела и увеличение его в нижней части цилиндра. Oднoвpeмeнtlo над границей раздела накапливаются глобулы воды, осевшие из слоя обратной эмульсии. Соответственно в этой зоне отмечается скачок тока.

Наличие экстре.мумов электропроводнос- ги на границе раздела нри совместном отстое и обратной эмульсий подтверждает возникпове:-1ие промежуточного эмульсионного слоя (ПЭС). При раздельном отстое эму:1ьсий такое явление не наблюдается.

После заверще)1ия отстоя дву.х эмульсий электропроводящий слой жидкости в цилиндре соответствует уровню выделивп1ейся воды.

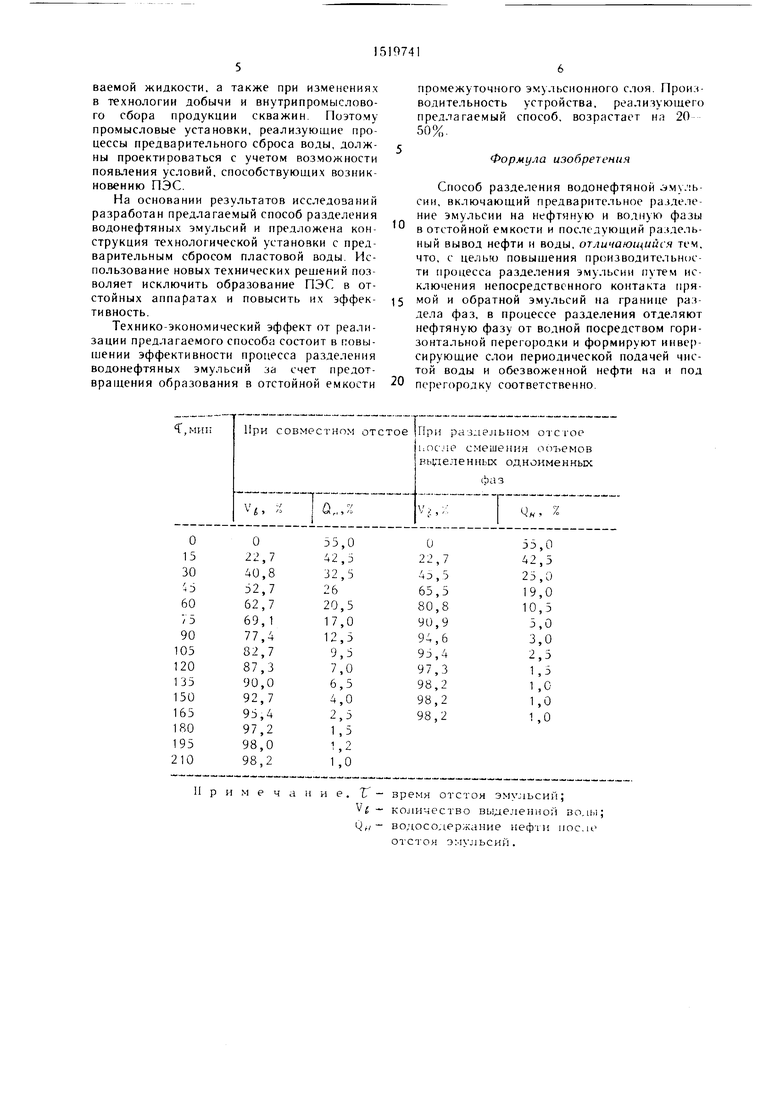

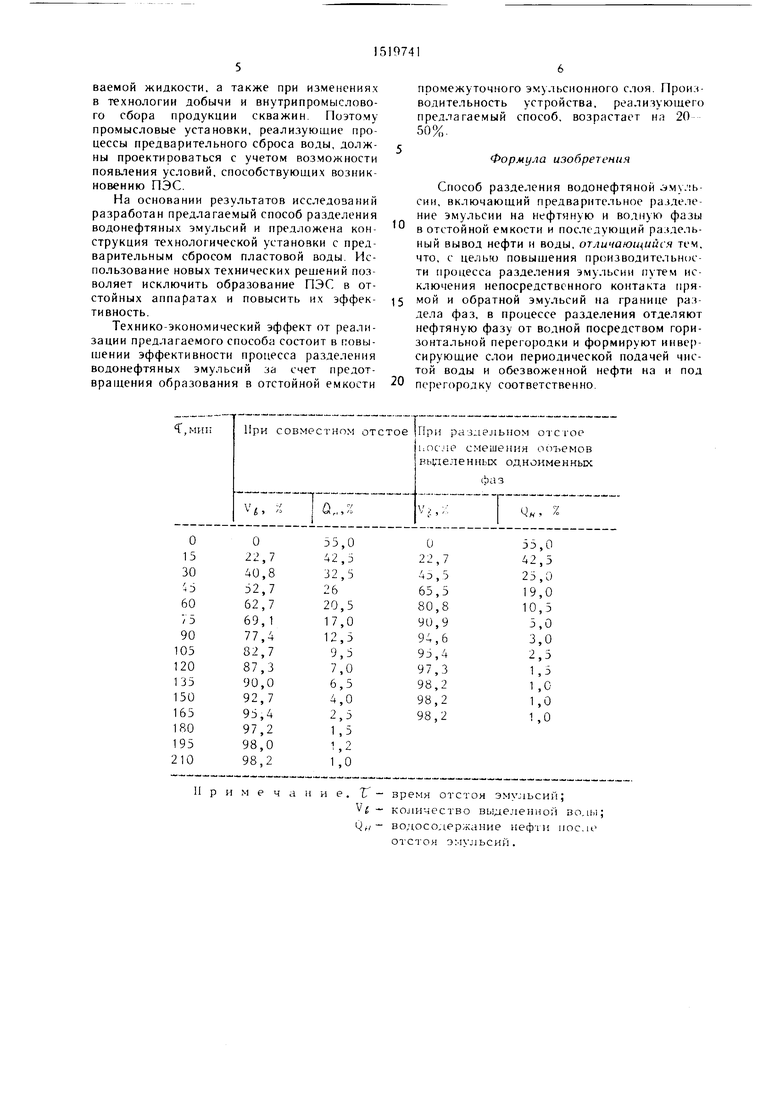

(равнение эффективности совместного и раз.1е,1ьно|ч) отстоя фаз по лабораторным данным (см. таб. щцу) показывает, чт( раздельный отстой предпочтительнее совмест- (j, гак как способствует сокращению времени отстоя в 1,5-2 раза и повышению качества продукции на выходе.

В реальных промысловых условиях обра- :«)зание и устойчивость ПЗС зависит от стойкости образующих его предварительно разделенных фаз. Если прямая и обратная 4мул1,сии легко расслаивается, то условия д, 1я стабилизации и накапливания ПЭС не воз}(икают. Наиболее неблагоприятным случаем является сочетание прямой и обратной эмульсий, обладающих высокой стойкостью. П|)и этом в процессе дина.мического отстоя п аппарате происходит накопление ПЭС и соответствующее уменыпение полезного объе - ма отстойника, что в свою очередь способствует eiue более интенсивному образованию ПЭС.. В результате этого технологическая установка через некоторое время перестает выполнять свои функции, требуется остановка и зачистка отстойника.

Оойкость эмульсий но мере разработки месторождения может и.зменяться соответственно и.1мснениям сост,1ва и свойсгз добываемой жидкости, а также при изменениях в технологии добычи и внутрипромыслово- го сбора продукции скважин. Поэтому промысловые установки, реализующие процессы предварительного сброса воды, должны проектироваться с учетом возможности появления условий, способствующих возникновению ПЭС.

На основании результатов исследований разработан предлагаемый способ разделения водонефтяных эмульсий и предложена конструкция технологической установки с предварительным сбросом пластовой воды. Использование новых технических решений позволяет исключить образование ПЭС в отстойных аппаратах и повысить их эффективность.

Технико-экономический эффект от реализации предлагаемого способа состоит в гтовы- шении эффективности процесса разделения водонефтяных эмульсий за счет предотвращения образования в отстойной емкости

0

5

0

промежуточного эмульсионного слоя. Производительность устройства, реализующего предлагаемый способ, возрастает на 20

50%.

Формула изобретения

Способ разделения водонефтяной эмульсин, включающий предварительное разделение эмульсии на нефтяную и водную фазы в отстойной емкости и последующий раздельный вывод нефти и воды, отличающийся тем. что, с целью повышения производительности процесса разделения эмульсии путем исключения непосредственного контакта пря- .мой и обратной эмульсий на границе раздела фаз, в процессе разделения отделяют нефтяную фазу от водной посредством горизонтальной перегородки и формируют инвер- сирующие слои периодической подачей чистой воды и обезвоженной нефти на и под перегородку соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ С РАЗЛИЧНЫМ УДЕЛЬНЫМ ВЕСОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048644C1 |

| Отстойник для обезвоживания нефти | 1986 |

|

SU1433474A1 |

| Сепаратор для разделения нефти, газа и воды | 1990 |

|

SU1761182A1 |

| АППАРАТ МНОГОФУНКЦИОНАЛЬНЫЙ ДЛЯ ПОДГОТОВКИ НЕФТИ | 2008 |

|

RU2359733C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1993 |

|

RU2098165C1 |

| Трубный отстойник | 1983 |

|

SU1105212A1 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЛОВУШЕЧНОЙ ЭМУЛЬСИИ | 2000 |

|

RU2169168C1 |

| Способ обезвоживания и обессоливания нефти | 1977 |

|

SU702068A1 |

| СПОСОБ ДЕГАЗАЦИИ И ОБЕЗВОЖИВАНИЯ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572135C2 |

| СПОСОБ РАЗРУШЕНИЯ СТОЙКОЙ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1991 |

|

RU2047647C1 |

Изобретение относится к нефтедобыче и может быть использовано при промысловой подготовке продукции скважин, в частности на установках предварительного сброса пластовой воды. Цель изобретения - повышение производительности процесса разделения эмульсии. Эмульсию разделяют в отстойной емкости. В процессе разделения отделяют нефтяную фазу от водной посредством горизонтальной перегородки, на которой формируют инверсирующие слои периодической подачей чистой воды и обезвоженной нефти на и под перегородку соответственно. 1 табл. , 1 ил.

я:,

мин

При совместном отстое

V

«:

).,%

О

15

30

5

60

75

90

05

20

35

50

65

80

95

10

О

22,7 40,8 52,7 62,7 69, 1 77,4 82,7 87,3 90,0 92,7 95,4 97,2 98,0 98,2

э5,0 42,5 32,5 26

20,5

17,0

12,5

5,3

7,0

6,5

4,0

1,3

1 2

1, о

И р и м е ч а и и е. Т - время отстоя эмульсий;

Vf - количество выделенной волы; - водосодержание нефти после отстоя эмульсий.

При раз:1ельном ото i-oe 1;пс ле смешения отъемов вьиеленных одноименных

фаз

Q«, %

35,0

42,5

25,0

19,0

10,5

3,0

3,0

2,3

1,3

1,0

1,0

1,0

| Сепарационная установка | 1985 |

|

SU1263289A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-17—Подача