Изобретение относится к способу получения анионита и может быть использовано в растениеводстве при мелиорации почв, животноводстве для поглощения элементов питания из экскрементов различных сельскохозяйственных животных и других отраслях народного хозяйства.

Цель изобретения - упрощение процесса и повышение обменной емкости анионита.

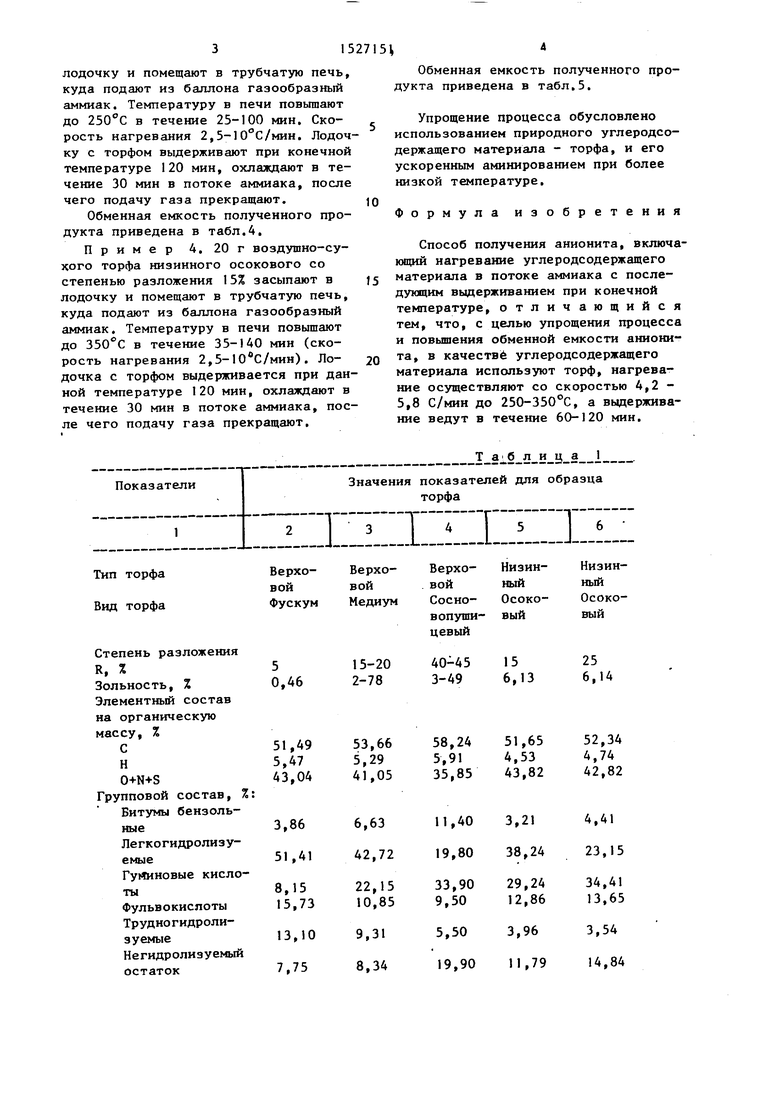

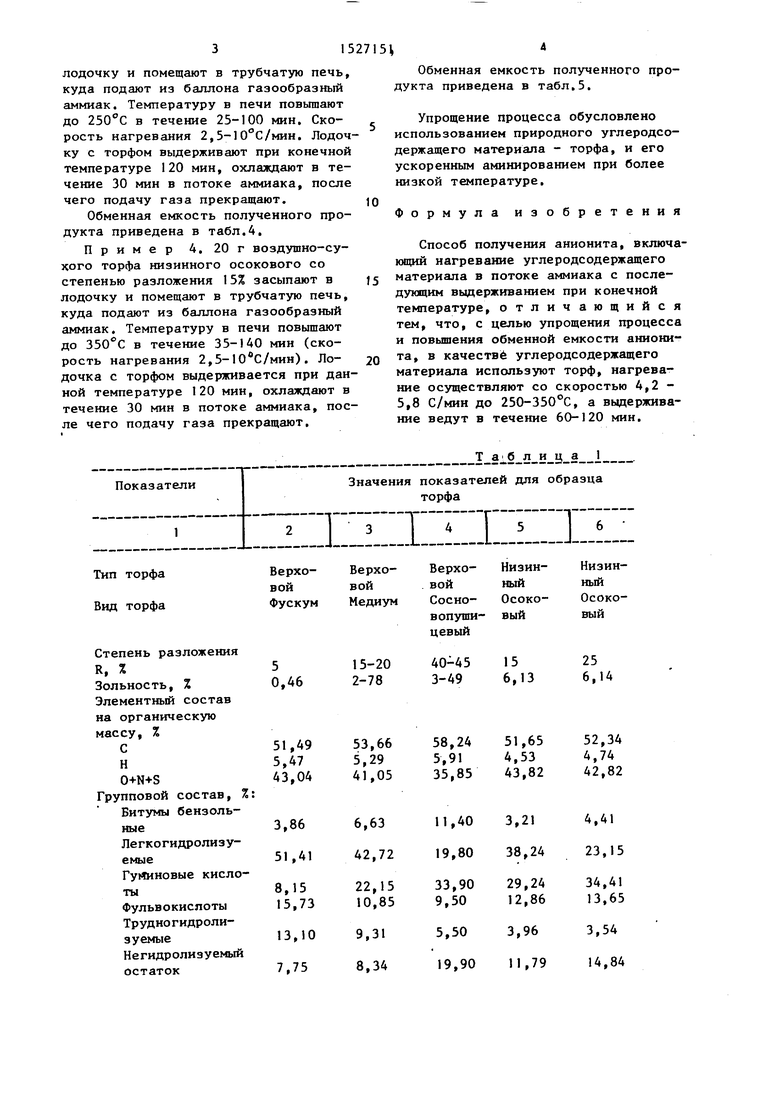

Аминированию подвергают образцы различных торфов. Их геоботаническая характеристика, элементный групповой и химический состав приведены в табл.1.

Пример 1.20г воздушно-сухого верхового или низинного торфа со степенью разложения 5-45% засыпают в лодочку и помещают в трубчатую печь, куда подается из баллона газообразный аммиак. Затем температуру в печи в течение 60 повыщают до 150.. Лодочку с торфом выдерживают при конечной температуре нагревания 60-120 мин, охлаждают в течение 30мин в потоке аммиака, после чего подачу, газа прекращают. Обменная емкость полученного анионита (при рН 1 по иону хлора) приведена в табл.2, а по известному способу составляет 200 - 220 мг-экв/100 г анионита.

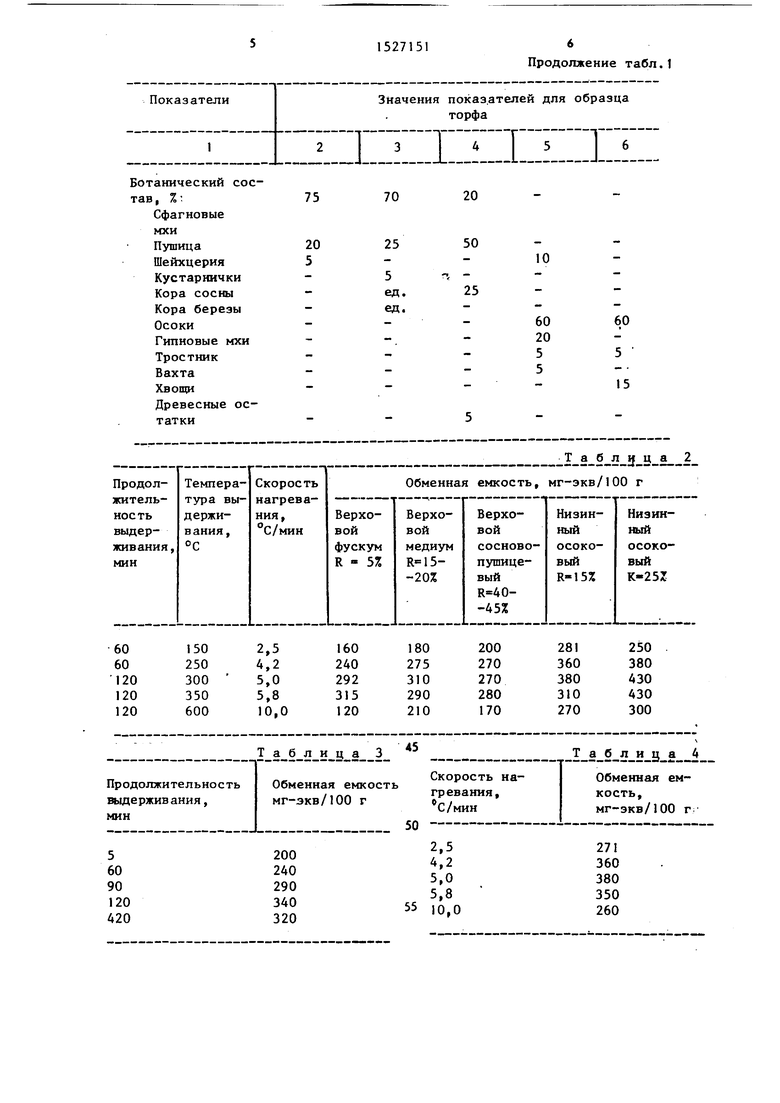

Пример 2. Торф верховой фус- кум со степенью разложения 5% помещают в трубчатую печь, куда подают из баллона газообразный аммиак. Температуру в печи повышают до 250 С в течение 60 мин. Лодочку с торфом выдерживают при этой температуре заданное время, охлаждают в течение 30 мин в потоке аммиака, после чего подачу газа прекращают. Обменная емкость полученного анионита приведена в табл.3.

Пример 3. 20 г воздушно-сухого торфа низинного осокового со степенью разложения 15% засьтают в

(Л

ел to

ел

лодочку и помещают в трубчатую печь, куда подают из баллона газообразный аммиак. Температуру в печи повышают до 250°С в течение 25-100 мин. Скорость нагревания 2,5-10 С/мин. Лодочку с торфом выдерживают при конечной температуре 120 мин, охлаждают в течение 30 мин в потоке аммиака, после чего подачу газа прекращают.

Обменная емкость полученного продукта приведена в табл.4.

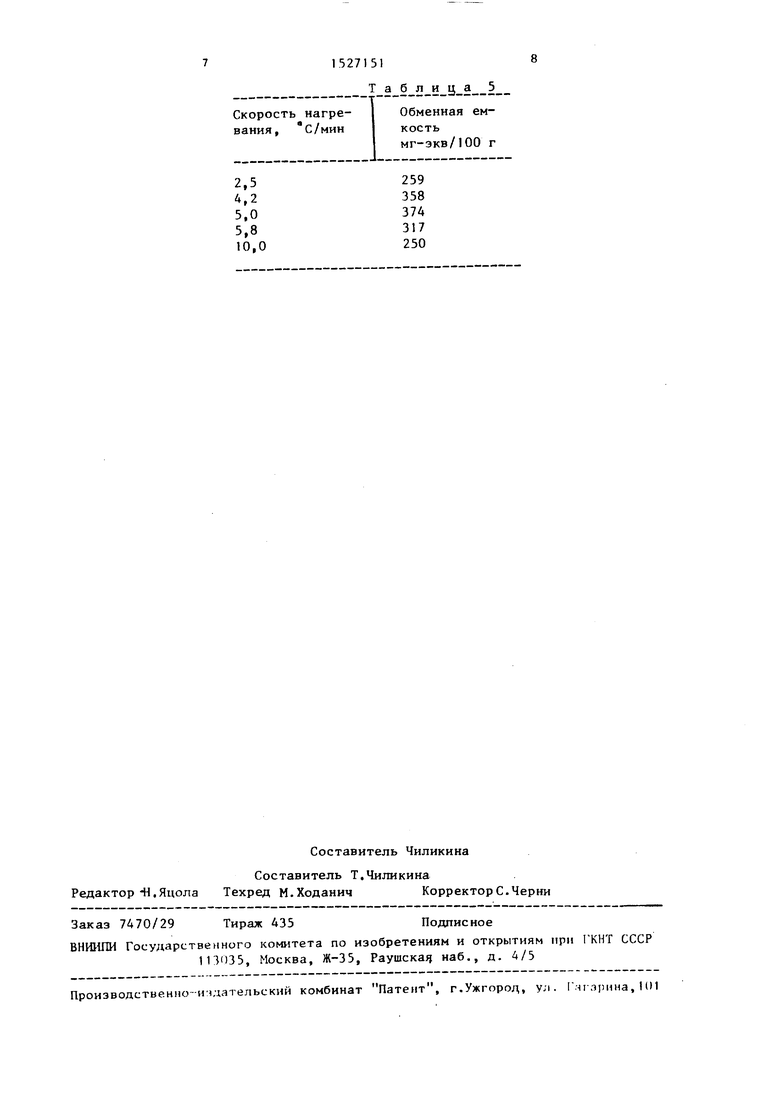

Пример 4. 20 г воздушно-сухого торфа низинного осокового со степенью разложения 15% засыпают в лодочку и помещают в трубчатую печь, куда подают из баллона газообразный аммиак. Температуру в печи повышают до 350 С в течение 35-140 мин (скорость нагревания 2,5-10 0/мин). Лодочка с торфом выдерживается при данной температуре 120 мин, охлаждают в течение 30 мин в потоке аммиака, после чего подачу газа прекращают.

0

s

0

Обменная емкость полученного продукта приведена в табл.5.

Упрощение процесса обусловлено использованием природного углеродсо- держащего материала - торфа, и его ускоренным аминированием при более низкой температуре.

Формула изобретения

Способ получения анионита, включа- Ю1ЦИЙ нагревание углеродсодержащего материала в потоке аммиака с последующим выдерживанием при конечной температуре, отличающийся тем, что, с целью упрощения процесса и повышения обменной емкости анионита, в качестве углеродсодержащего материала используют торф, нагревание осуществляют со скоростью 4,2 - 5,8 С/мин до 250-350°С, а выдерживание ведут в течение 60-120 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стимулятора роста растений | 1987 |

|

SU1586657A1 |

| Способ получения углеродного молекулярного сита | 1980 |

|

SU905194A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 2020 |

|

RU2748166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ЦЕМЕНТА С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2419592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОГУМИНОВОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2021236C1 |

| ПОЧВОМОДИФИКАТОР ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345976C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЫПУЧЕГО ГИПСОВОГО МАТЕРИАЛА | 2012 |

|

RU2500643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2469005C1 |

| ПИТАТЕЛЬНЫЙ ТОРФЯНОЙ БРИКЕТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2559064C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ОБЪЕКТОВ ОКРУЖАЮЩЕЙ СРЕДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2534244C1 |

Изобретение относится к способам получения анионита и позволяет упростить процесс и повысить обменную емкость анионита. Торф нагревают со скоростью 4,2-5,8 град/мин в потоке аммиака до 250-350°С и выдерживают при конечной температуре в течение 60-120 мин. 5 табл.

51,49 53,66

5,47 5,29

43,04 41,05

%: 3,86 6,63 51,41 42,72

8,15 22,15 15,73 10,85 13,10 9,31

7,75 8,34

51,65 4,53

43,82

52,34

4,74

42,82

3,21 38,24

29,24 12,86

3,96 11,79

4,41 23,15

34,41 13,65

3,54 14,84

Продолжение табл.1

1527151

Т а б л и ц а 5

Скорость нагревания, с/мин

2,5 4,2 5.0 5,8 10,0

Обменная емкостьмг-экв/100 г

259 358 374 317 250

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТА | 0 |

|

SU332046A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-07-06—Подача