со ьо

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР | 2022 |

|

RU2804720C1 |

| СПОСОБ УПРОЧНЕНИЯ НЕУСТОЙЧИВЫХ ПОРОД В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИН, ПРЕИМУЩЕСТВЕННО, ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2010 |

|

RU2436826C1 |

| ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2004 |

|

RU2266312C1 |

| ИНГИБИРУЮЩИЙ БИОПОЛИМЕРНЫЙ РАСТВОР | 2020 |

|

RU2756264C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2001 |

|

RU2186819C1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2105782C1 |

| СПОСОБ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ПОСЛЕ ПЕРВИЧНОГО ВСКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ФИЛЬТРАЦИОННО-ЕМКОСТНЫХ СВОЙСТВ КОЛЛЕКТОРА | 2013 |

|

RU2540767C1 |

| БУРОВОЙ РАСТВОР С ТАМПОНИРУЮЩЕЙ ТВЕРДОЙ ФАЗОЙ Petro Plug | 2019 |

|

RU2733766C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2003 |

|

RU2235751C1 |

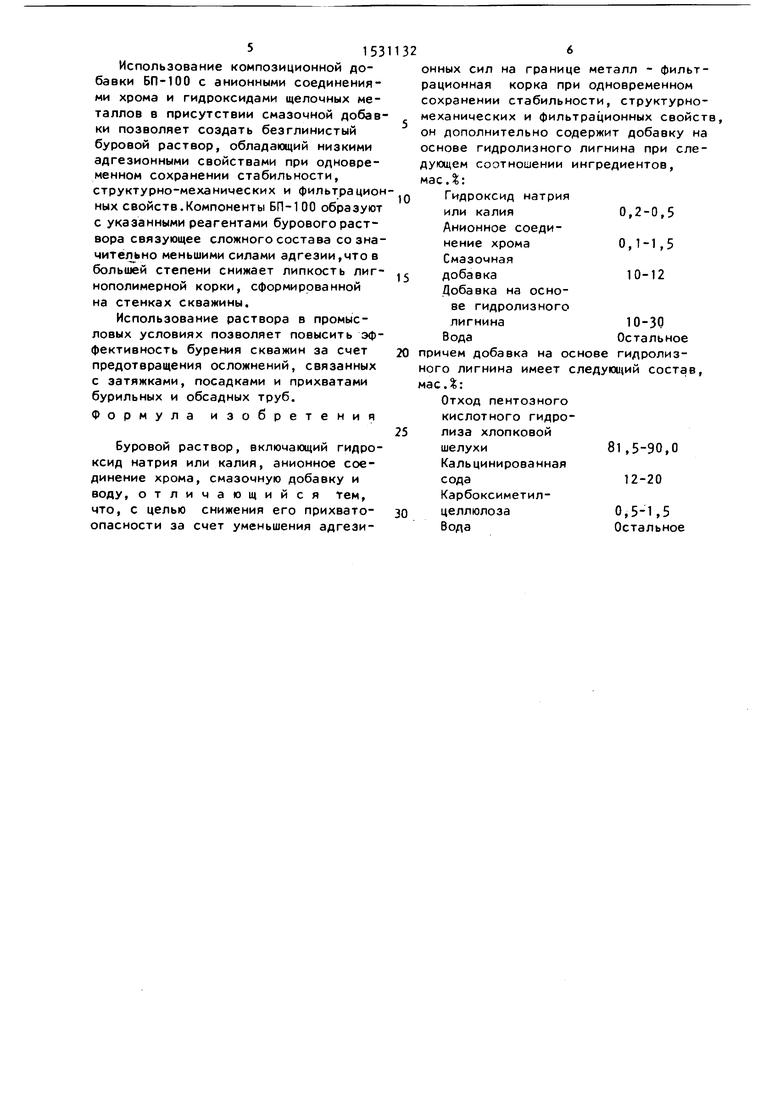

Изобретение относится к бурению скважин. Цель - снижение производительности за счет уменьшения адгезионных сил на границе металл-фильтрационная корка при одновременном сохранении стабильности, структурно-механических и фильтрационных свойств. Раствор включает ингредиенты при следующем их соотношении, мас.%: гидроксид натрия или калия 0,2-0,5, анионное соединение хрома 0,1-1,5, смазочная добавка 10-12, добавка на основе гидролизного лигнина 10-30, вода - остальное. Добавка на основе гидролизного лигнина (БП-100) имеет следующий состав, мас.%: отход пентозного кислотного гидролиза хлопковой шелухи 81,5-90,5, кальцинированная сера 12-20, карбоксиметилцеллюлоза 0,5-1,5, вода - остальное. В качестве анионных соединений хрома могут быть использованы бихроматы и хроматы калия и натрия, в качестве смазочной добавки - нефть, СМАД-1 и другие. Буровой раствор приготавливают путем растворения БП-100 в водно-щелочном растворе гидроксида щелочного металла с последующим добавлением анионного соединения хрома и смазочной добавки. Низкие значения адгезионных сил сцепления на границе раздела металл - фильтрационная корка при технологически приемлемых значениях стабильности, структурно-механических и фильтрационных свойств предопределяют эффективность использования раствора в промысловых условиях. 2 табл.

Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам.

Цель изобретения - снижение прих- ватоопасности за счет уменьшения адгезионных сил на границе металл - фильтрационная корка при одновременном сохранении стабильности, структурно-механических и фильтрационных с войств.

Буровой раствор включает ингредиенты при следующем их соотношении, мае,%:

Гидроксид натрия или калия0,2-0,5

Анионное соединение хрома0,1-1,5 Смазочная добавка10-12ДобавксТ на ос

315

нове гидролизного лигнина 10-30 ВодаОстальное

причем добавка на основе гидролизного лигнина {БП-100) имеет следующий состав, мас.:

Отход пентозного кислотного гидролиза хлопковой

шелухи (ОХШ) 81,5-90,0 Кальцинированная сода12-20

Карбоксиметилцеллюлоза0,5-1,5

ВодаОстальное

Буровой раствор приготавливают растворением добавки (БП-100) в водно-щелочном растворе гидроксида щелочного металла с последующим добав- лением анионного соединения хрома и смазочной добавки.

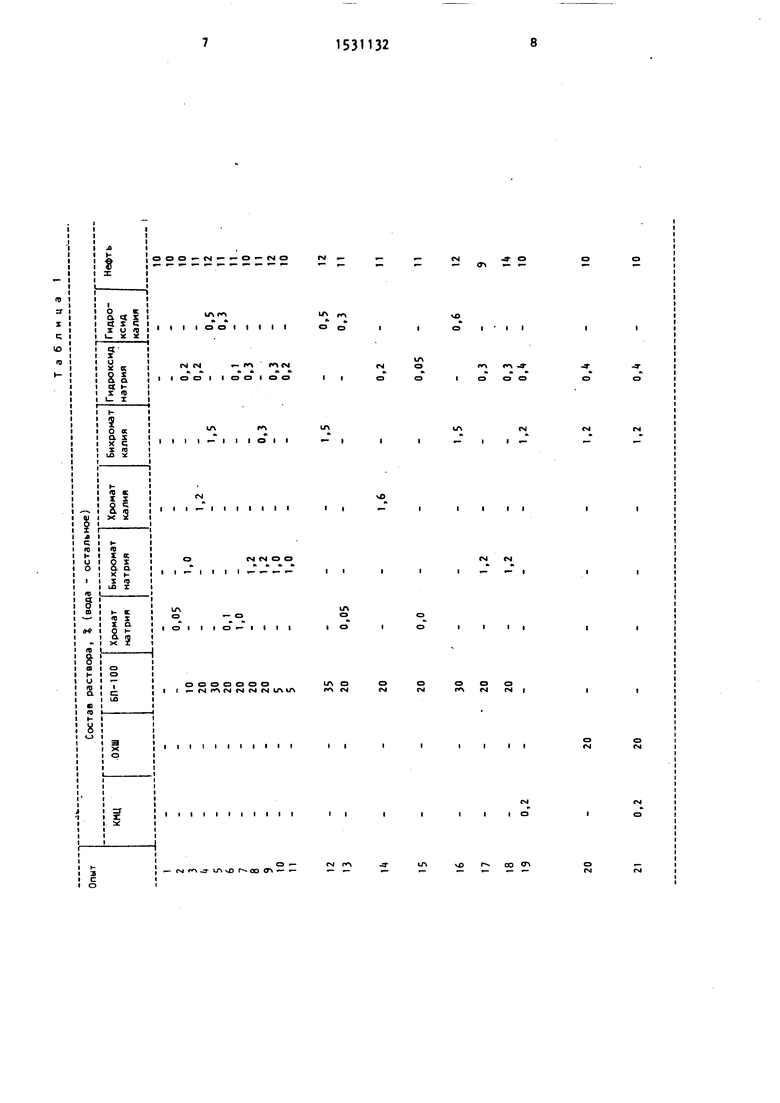

Пример К 1 г (0,2%) гидроксида натрия растворяют в 32 г (78,8%) воды, а затем добавляют 50 г (10%) порошкообразной добавки БП-100 5 г (1) бихромата натрия и 50 г (10%) нефти. Раствор перемешивают до получения однородной массы и замеряют параметры (табл. 1, опыт 3).

Пример 2.В 280 г (5б%) вод растворяют 2,5 г (0,5%) гидроксида калия,150 г (30%) добавки БП-100, а затем вносят 7,5 г (1,5%) бихромата калия и 60 г (12%) нефти (опыт 5).

Пример 3. В 338 г (67,6%) воды растворяют 100 г (20%) БП-100, затем добавляют 1 г (0,2%) гидроксид натрия после тщательного перемешивания вводят 6 г (1,2%) хромата калия и 55 г (11%) нефти и замеряют его параметры (табл. 1, опыт }.

Аналогично готовят и другие растворы, составы и свойства которых представлены в табл. 1.

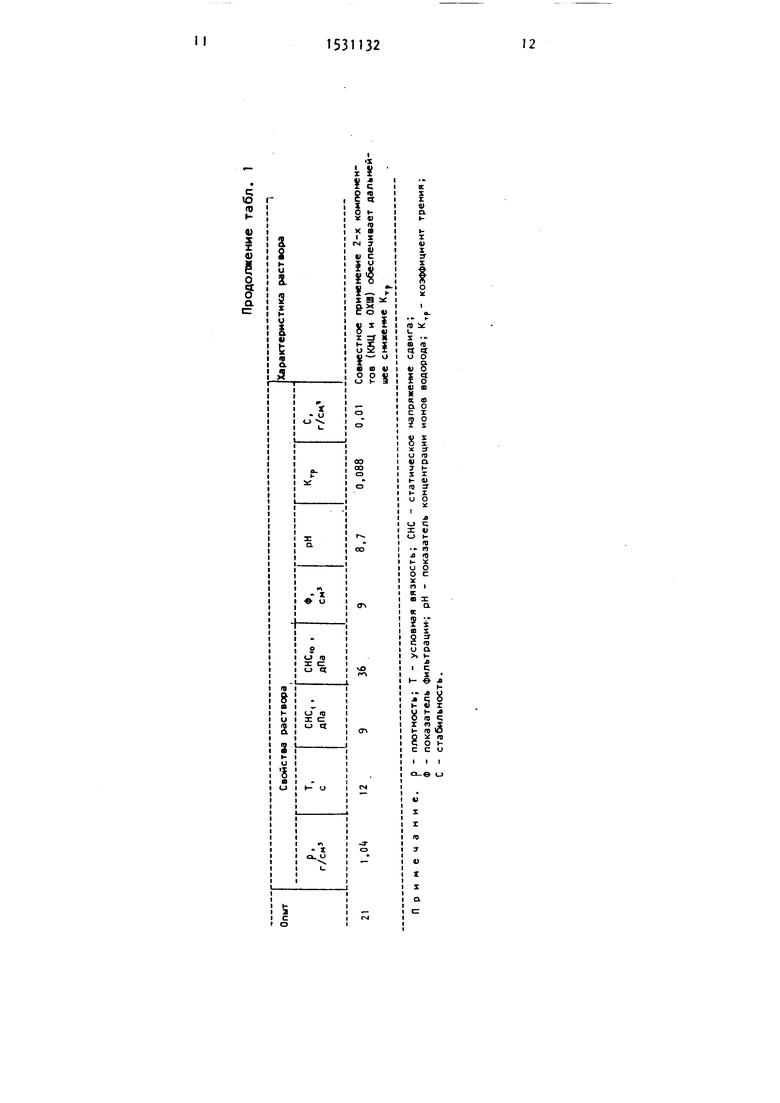

в табл. 2 приведены результаты известных буропых растворов.

, Улучшение адгезионных свойств за счет уменьшения сил сцепления на границе металл - фильтрационная корка оценивают величиной коэффициента трения (), измеряемого на приборе НК-1. При этом после контактирования металлического элемента (моделирующего бурильные или обсадные трубы) с фильтрационной коркой (моделирующую полимерлигниновую или глинистую корки на стенках скважины, полученной

j

n

5 п

5

,

из исследуемых растворов) определяют К

тр .

5

Для измерения технологических показателей буровых растворов используют стандартные приборы и методики.

Как видно из табл. 1, для известных буровых растворов (опыты 1 и 2) имеют место очень высокие значения коэффициента трения ( 0,2). В предлагаемом буровом растворе этот показатель значительно ниже. Кроме этого,буровые растворы, составы которых удовлетворяют ограничительным требованиям предлагаемого раствора (опыты 3-10), характеризуются оптимальными значениями структурно-механических и фильтрационных показателей, достаточно хорошей стабильностью (седиментационной устойчивостью), обеспечивающей возможность утяжеления стандартными утяжелителями.

Некоторые запредельные составы бурового раствора (опыты 11, l и 15) имеют также низкие значения показателя К-гр, но они не могут быть использованы, так как не обеспечивают сохранение стабильности и структурно- механических свойств. Такие растворы являются седиментационно неустойчивыми.

Запредельное увеличение смазочной добавки (опыт 18) не способствует дальнейшему снижению К., а ведет к неоправданному расходу этого компонента .

Реагент КМЦ в составе композиционной добавки БП-100 выполняет функцию понизителя фильтрации, хотя и оказывает положительное влияние и на показатель (опыт 19). Использование вместо дооавки БП-100 одного из ее ингредиентов - ОХШ в составе бурового раствора (опыт 20) свидетельствует о том, что он, в основном, выполняет роль структурообразователя. Кроме того, он еще в большей степени оказывает положительное влияние на улучшение (снижение) показателя К , хотя в этом случае и не обеспечивается низкое значение.фильтрации.

Совместное использование ОХШ и КМЦ (опыт 21) позволяет получить низкое значение показателя , необходимые знамения стабильности и структурно-механических свойств. Однако в этом случае предлагаемый буровой раствор отличается от известно го повышенной фильтрацией.

5153

Использование композиционной добавки БП-100 с анионными соединениями хрома и гидроксидами щелочных металлов в присутствии смазочной добавки позволяет создать безглинистый буровой раствор, обладающий низкими адгезионными свойствами при одновременном сохранении стабильности, структурно-механических и фильтрационных свойств.Компоненты БП-1 00 образуют с указанными реагентами бурового раствора связующее сложного состава со значительно меньшими силами адгезии,что в большей степени снижает липкость ли|- нополимерной корки, сформированной на стенках скважины.

Использование раствора в промысловых условиях позволяет повысить эффективность бурения скважин за счет предотвращения осложнений, связанных с затяжками, посадками и прихватами бурильных и обсадных труб. Формула изобретения

Буровой раствор, включающий гидро- ксид натрия или калия, анионное соединение хрома, смазочную добавку и воду, отличающийся тем, что, с целью снижения его прихвато- опасности за счет уменьшения адгези6

онных сил на границе металл - фильтрационная корка при одновременном сохранении стабильности, структурно- механических и фильтрационных свойств, он дополнительно содержит добавку на основе гидролизного лигнина при следующем соотношении ингредиентов, мае.%: Гидроксид натрия

или калия0,2-0,5

Анионное соединение хрома 0,1-1,5 Смазочная

добавка10-12

Добавка на основе гидролизного лигнина10-30

ВодаОстальное

причем добавка на основе гидролизного лигнина имеет следующий состав, мас.:

Отход пентозного кислотного гидро- лиза хлопковой

шелухи81,5-90,0

Кальцинированная сода12-20

Карбоксиметил- целлюлоза0,5-1,5

ВодаОстальное

0,25

20

1,2

1,02 86 195 312 0,3 1,06 II 18 76

10 0,3

0,25

0, i (КМЦ)

30 (тгнмн)

1,2

0,3

Таблица 2

1,02 86 195 312 1,06 II 18 76

,01 Нетек/чий

1,08 57 ,9в 8

66 О

102 О

13 11,6 0,268 0,00 MixcTHwA раст- ор

6 9,0 0,12 0,00 Запредельное

снишенис смаэоч ной яобаакм (нефти) до мулл ведат к некотоооиу noaw- мнню К,

1111,5 0,2160, ОС смаючной добаакн некоторое симменме К, при одноаремем- нсм чреанернои аа- гучении растаора

1212,3 0,1820,00 Иааестный растаор 1(0 10,2 0,566 - Нсклочение и) состааа БП-100 реамо уаеличиаает К и ухудшает асе показатели растаора

| Полимерный буровой раствор | 1980 |

|

SU971861A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ( БУРОВОЙ РАСТВОР | |||

Авторы

Даты

1989-12-23—Публикация

1987-11-02—Подача