В существующих паротурбинных установках котел, производящий пар и турбины, потребляющие пар, были отдельными единицами силовой установки, соединявшиеся между собою иногда очень длинными яароироводами, в которых терялось значительное количество энергии пара, и кроме того, такая силовая установка требовала больших затрат средств и места я не могла нрименяться там, где площадь под установку ограничена (автомобили, воздухоплавательные аппараты).

Предлагаемое изо.бретенне устраняет эти недостатки, соединением котла и паровой турбины в одно целое так, что кожухом последней является кольцевой паровой котел с дымогарными трубками, а торцевые части котла служат одновременно торцевыми дисками турбины, в которых укрепляются направляющие аппараты, парораспределительные устройства и подшипники для вала.

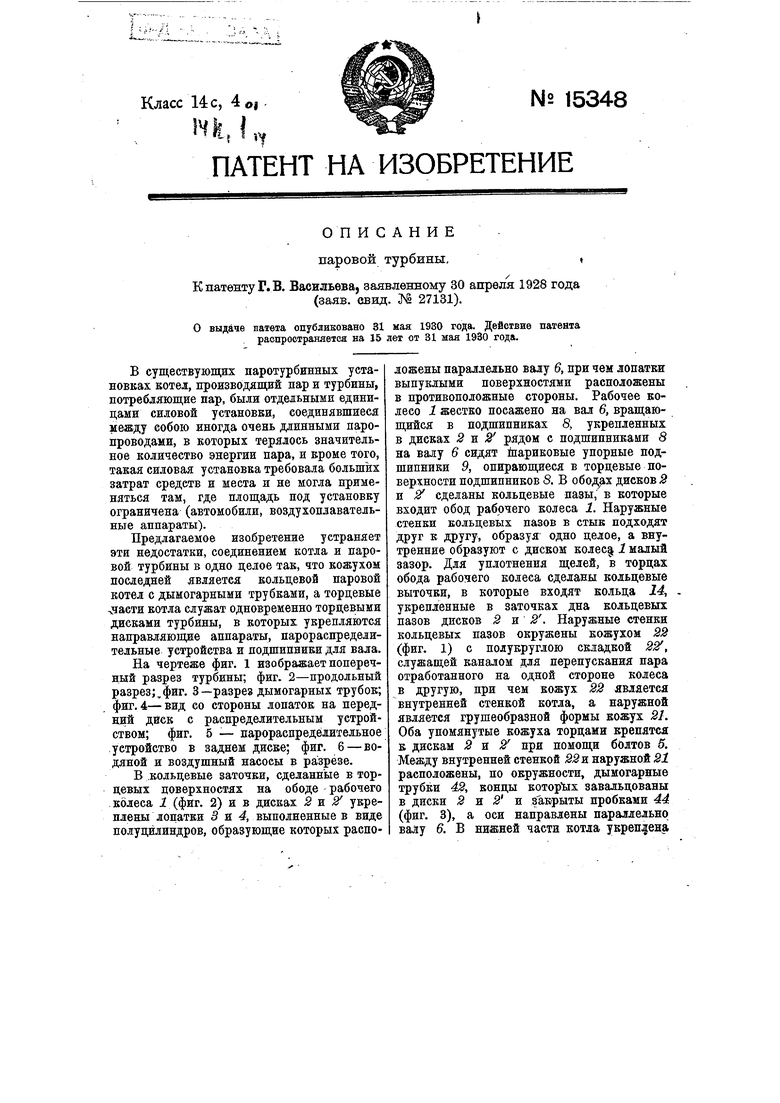

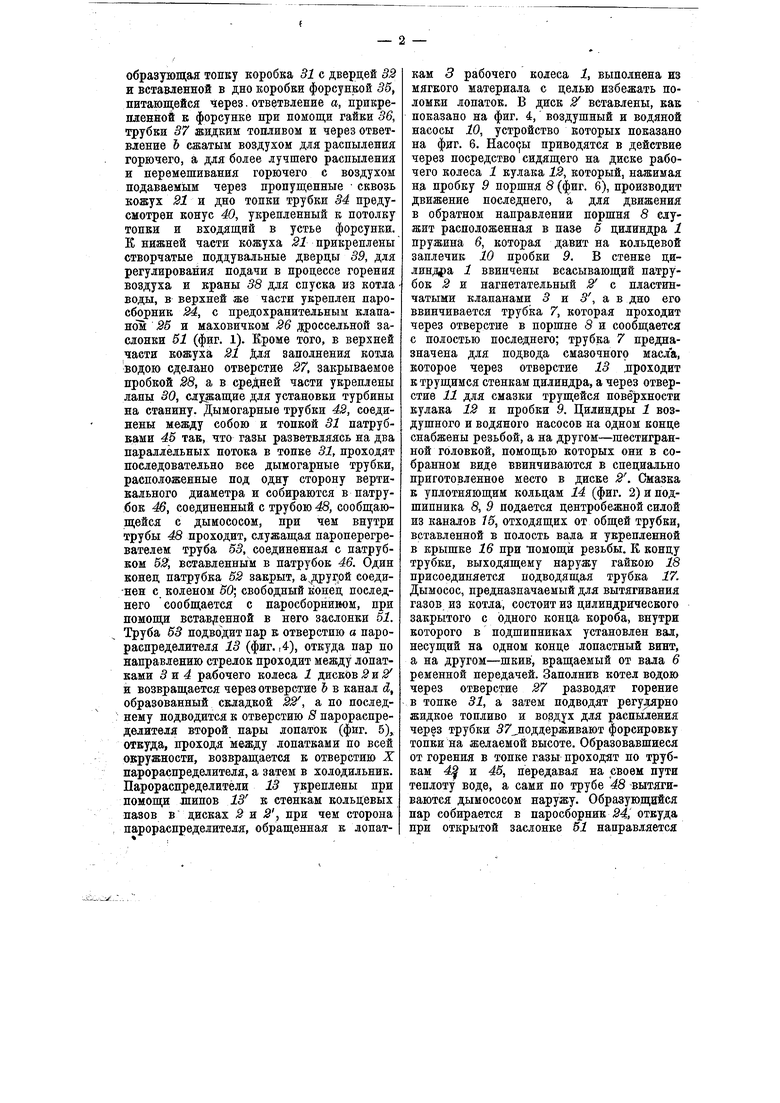

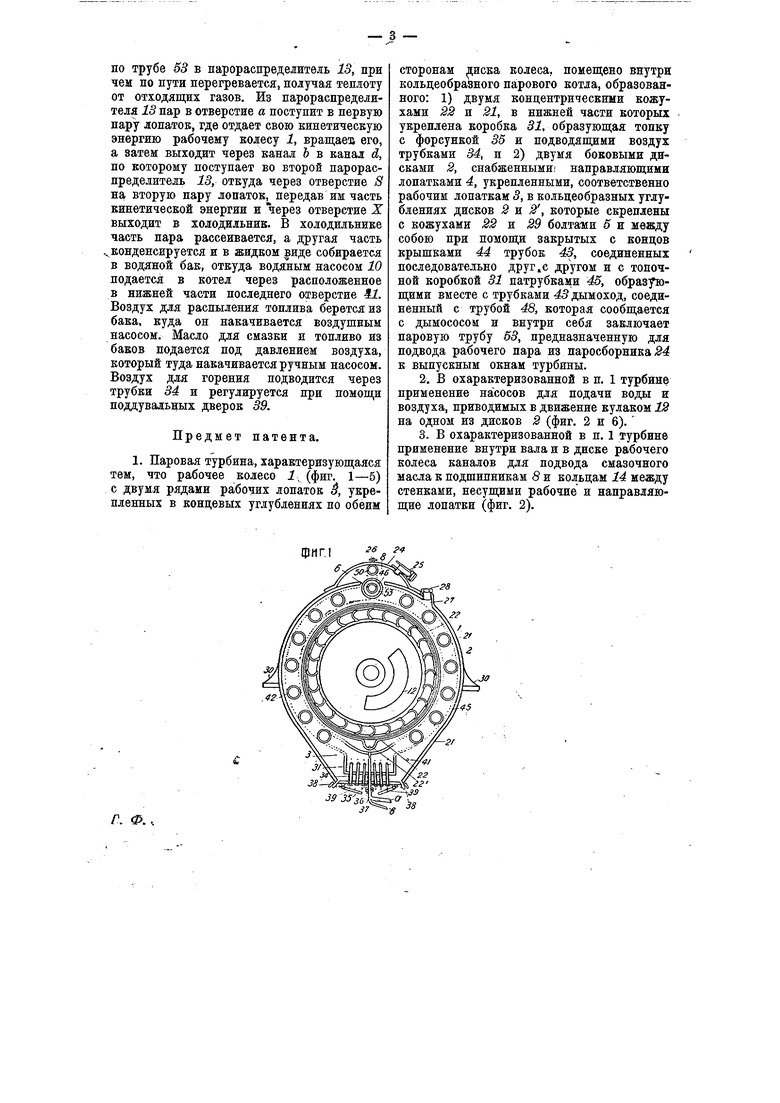

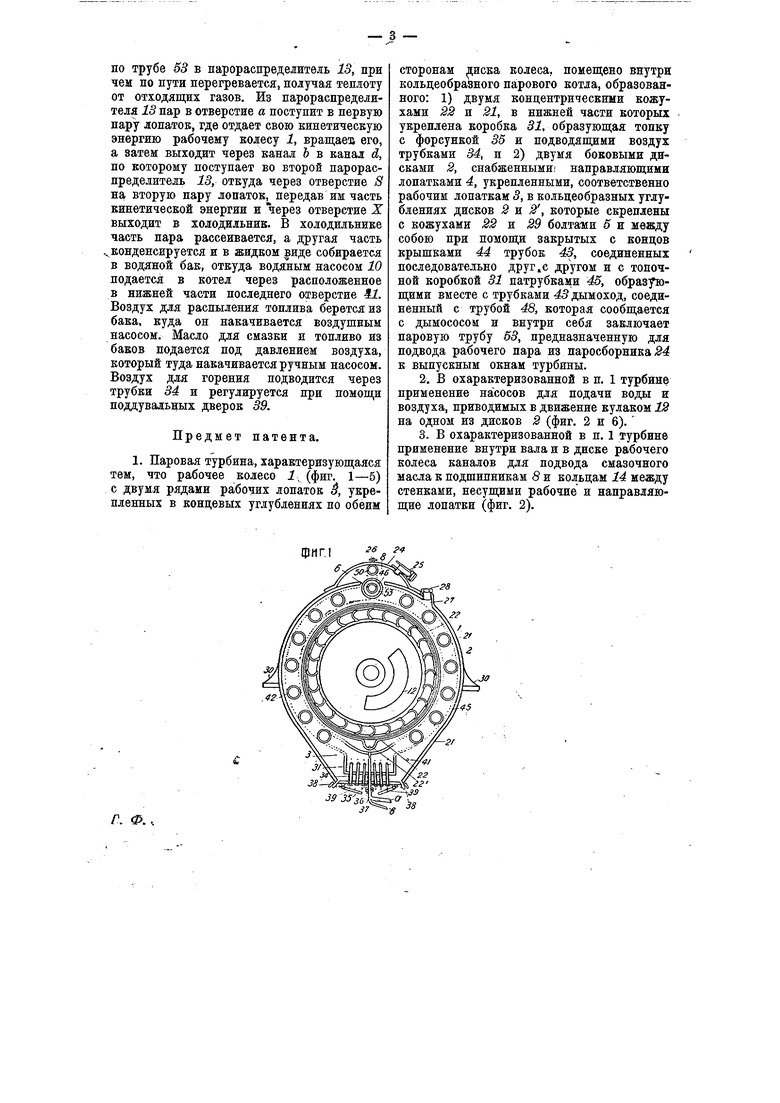

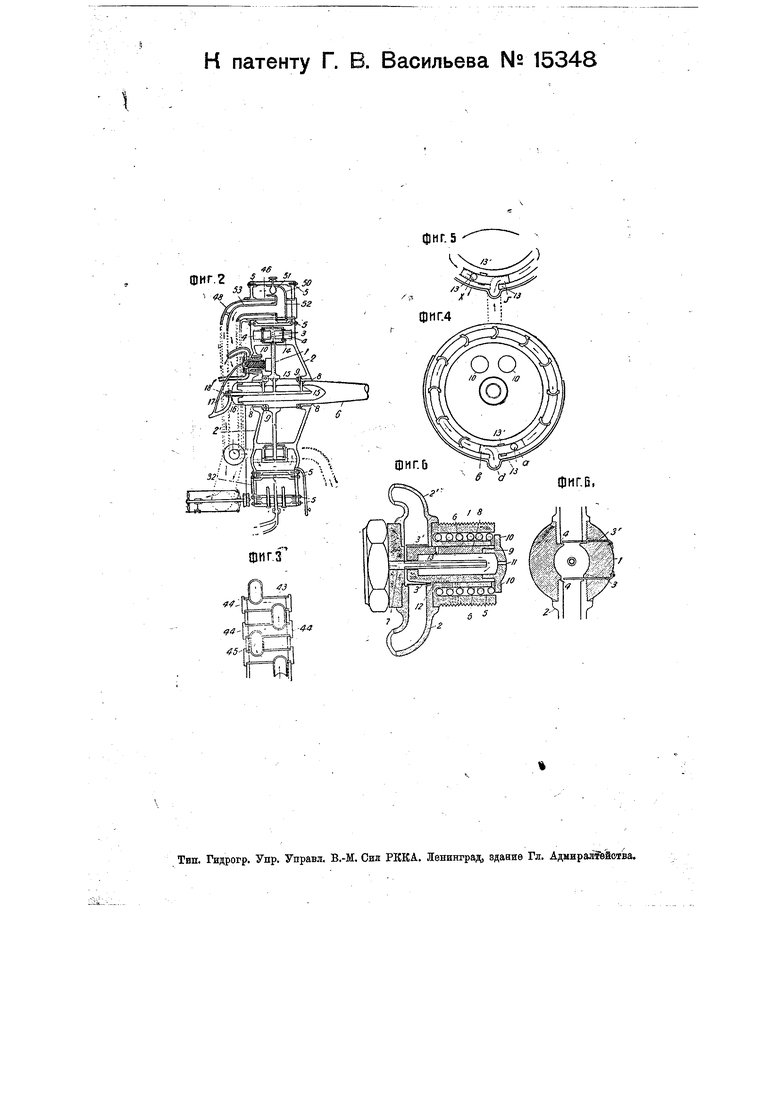

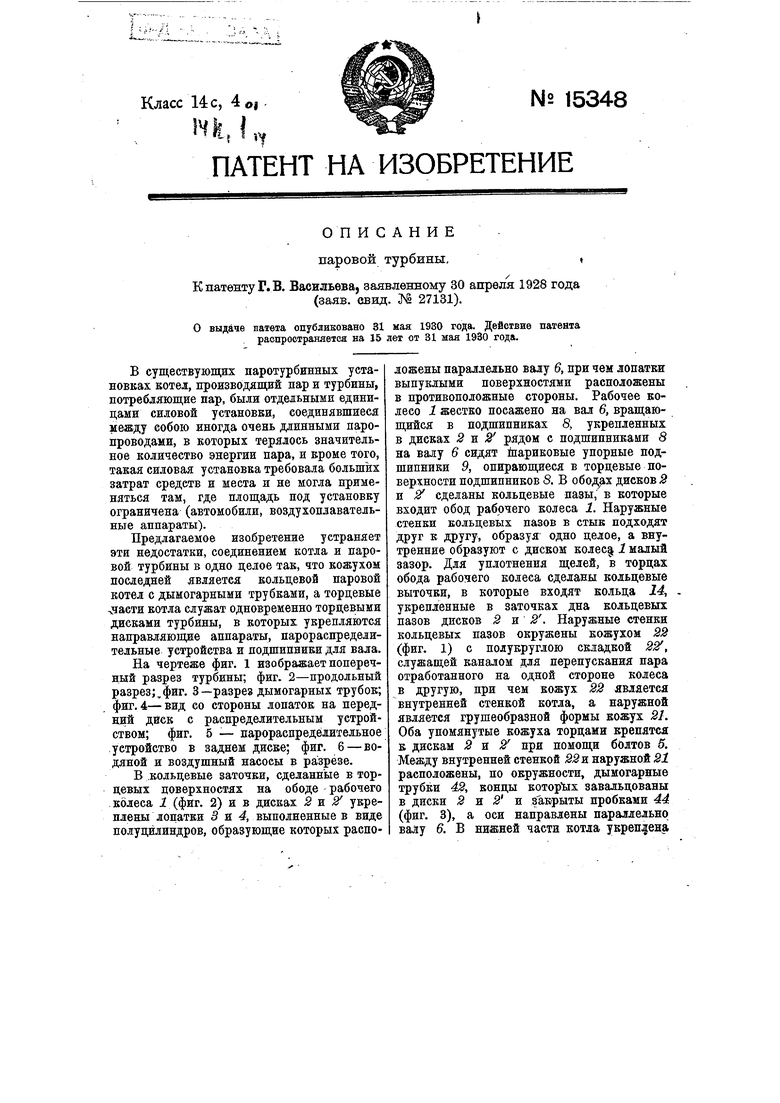

На чертеже фиг. 1 изображает поперечный разрез турбины; фиг. 2-продольный разрез;,фиг. 3-разрез дымогарных трубок; фиг. 4-вид со стороны лопаток на передний диск с распределительным устройством; фиг. 5 - парораспределительное устройство в заднем диске; фиг. 6 - водяной и воздушный насосы в разрезе.

В .кольцевые заточки, сделанные в торцевых поверхностях на ободе рабочего колеса 1 (фиг. 2) и в дисках 2 z укреплены лоцатки 3 ж 4, выполненные в виде полуцилиндров, образующие которых расположены параллельно валу 6, при чем лопатки выпуклыми поверхностями расположены в противоположные стороны. Рабочее колесо 1 жестко посажено на вал 6, вращающийся в подшипниках 8, укрепленных в дисках рядом с подшипниками 8 на валу 6 сидят париковые упорные подшипники 9, опирающиеся в торцевые поверхности нодшипников S. В ободах дисков 2 и 2 сделаны кольцевые пазы, в которые входит обод рабочего колеса 1. Наружные стенки кольцевых пазов в стык подходят друг к другу, образуя одно целое, а внутренние образуют с диском колес| 1 малый зазор. Для уплотнения щелей, в торцах обода рабочего колеса сделаны кольцевые выточки, в которые входят кольца 14, укрепленные в заточках дна кольцевых пазов дисков 2 я 2. Наружные стенки кольцевых пазов окружены кожухом 22 (фиг. 1) с полукруглою складкой 22, служащей каналом для перепускания пара отработанного на одной стороне колеса в другую, при чем кожух 22 является внутренней стенкой котла, а наружной является грушеобразной формы кожух 2L Оба упомянутые кожуха торцами крепятся к дискам при помощи болтов 5. Между внутренней стенкой 22s наружной 21 расположены, но окружности, дымогарные трубки 42, концы которых завальцованы в диски S и S и закрыты пробками 44 (фиг. 3), а оси направлены параллельно валу 6. В нижней части котла укреп ена

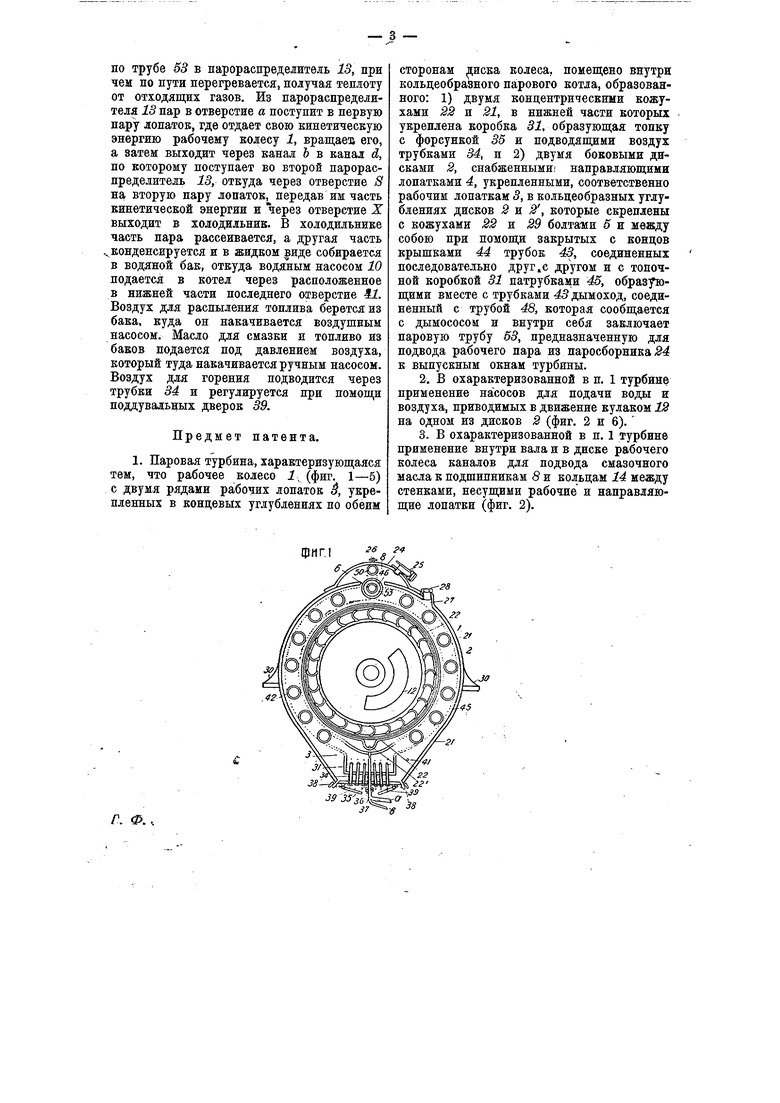

образующая топку коробка 31 с двердей 32 н вставленной в дно коробки форсункой 55, питающейся через. ответвление а, нрикрепленной к форсунке прн номощи гайки 56, трубки 37 жидким топливом и через ответвление Ъ сжатым воздухом для расиыления горючего, а для более лучшего расныления и перемешивания горючего с воздухом подаваемым через пропущенные сквозь кожух 21 та дно топки трубки 34 предусмотрен конус 40, укрепленный к потолку топки и входящий в устье форсунки. К нижней части кожуха 21 прикреплены створчатые поддувальные дверцы 89, для регулирования подачи в процессе горения воздуха и краны 58 для спуска из котла воды, в верхней же части укреплен паросборннк 24, с предохранительным клапан(ш 25 и маховичком 26 дроссельной заслонки 61 (фпг. 1). Кроме того, в верхней части кожуха 21 Для заполнения котла водою сделано отверстие 27, закрываемое пробкой 28, а в средней части укреплены лапы 30, служащие для установки турбины на станину. Дымогарные трубки 42, соединены между собою и топкой 31 патрубками 45 так, что газы разветвляясь на два параллельных потока в топке 31, проходят последовательно все дымогарные трубки, расположенные под одну сторону вертикального диаметра и собираются в патрубок 46, соединенный с трубою 48, сообщающейся с дымососом, при чем внутри трубы 48 проходит, служащая пароперегревателем труба 53, соединенная с патрубком 52, вставленным в натрубок 46. Один конец натрубка 52 закрыт, а другой соеди-нен с коленом 50; свободный конец последнего сообщается с паросборнииом, при помощи встав тенной в него заслонки 51. Труба 53 нодводит пар к отверстию а парораспределителя 13 (фиг. ,4), откуда пар по направлению стрелок проходит между лопатками 3 z 4 рабочего колеса 1 дисков 05 и возвращается через отверстие Ъ в канал и, образованный складкой 22, а по последнему подводится к отверстию S парораспределителя второй нары лопаток (фиг. 5), откуда, проходя между лонатками но всей окружности, возвращается к отверстию X парораспределителя, а затем в холодильник. Парораспределители 13 укреплены при помощи -ШИПОВ 13 к стенкам кольцевых пазов в дисках 2 и -8, при чем сторона нарораспределителя, обращенная к лопаткам 8 рабочего колеса 1, выполнена из мягкого материала с целью избежать поломки лопаток. В диск 2 вставлены, как показано на фиг. 4, воздушпый и водяной насосы 10, устройство которых показано на фиг. 6. Насо(ы приводятся в действие через посредство сидящего па диске рабочего колеса 1 кулака 12, который, нажимая на пробку 9 поршня 8 (фиг. 6), нроизводит движение носледнего, а, для движения в обратном направлении поршня 8 служит расположенная в пазе 5 цилиндра 1 пружина 6, которая давит на кольцевой заплечик 10 пробки 9. В стенке цилиндра 1 ввинчены всасывающий натрубок 2 и нагнетательный 2 с нластинчатыми клапанами 5 и 5, а в дно его ввинчивается трубка 7, которая проходит через отверстие в поршне 8 и сообщается с полостью последнего; трубка 7 предназначена для подвода смазочного масла, которое через отверстие 13 лроходит к трущимся стенкам цилиндра, а через отверстие 11 для смазки трущейся новерхности кулака 18 и пробки 9. Цилиндры 1 воздушного и водяного насосов на одном конце снабжены резьбой, а на другом-шестигранной головкой, помощью которых они в собранном виде ввинчиваются в специально приготовленное место в диске 5. Смазка к уплотняющим кольцам 14 (фиг. 2) и подшипника 8, 9 подается центробежной силой из каналов 75, отходящих от общей трубки, вставленной в полость вала и укрепленной в крышке 16 нрп иомощн резьбы. К копцу трубки, выходящему наружу гайкою 18 присоединяется подводящая трубка 17. Дымосос, предназначаемый для вытягивания газов из котла, состоит из цилиндрического закрытого с одного конца короба, внутри которого в подшипниках установлен вал, несущий на одном конце лопастный винт, а на другом-шкив, вращаемый от вала 6 ременной нередачей. Занолнив котел водою через отверстие 27 разводят горение в топке 31, а затем нодводят регулярно жидкое тонливо и воздух для распыления через трубки 57 поддерживают форсировку топки на желаемой высоте. Образовавшиеся от горения в топке газы проходят по трубкам 4 и 45, передавая на своем пути теплоту воде, а сами по трубе 48 вытягиваются дымососом наружу. Образующийся пар собирается в паросборник S4 откуда при открытой заслонке 51 направляется

по трубе 53 в парораспределитель 13, при чем по пути перегревается, получая теплоту от отходящих газов. Из парораспределителя 13 пар в отверстие а поступит в первую пару лопаток, где отдает свою кипетическую энергию рабочему колесу 1, вращаещ его, а затем выходит через канал Ъ в капал d, по которому поступает во второй парораспределитель 13, откуда через отверстие 8 на вторую пару лоиаток, передав им часть кинетической энергии и через отверстие X выходит в холодильник. В холодильнике часть пара рассеивается, а другая часть ц. конденсируется и в жидком виде собирается в водяной бак, откуда водяным насосом 10 подается в котел через расположенное в нижней части последнего отверстие 9:1. Воздух для распыления топлива берется из бака, куда он накачивается воздушным насосом. Масло для смазки и топливо из баков подается под давлением воздуха, который туда накачивается ручным насосом. Воздух для горения подводится через трубки 34 и регулируется при помощи ноддувальврых дверок 39,

Предмет патента.

1. Паровая турбина, характеризующаяся тем, что рабочее колесо 1, (фиг. 1-5) с двумя рядами рабочих лопаток ё, укрепленных в концевых углублениях по обеим

сторонам иска колеса, помещено внутри кольцеобразного парового котла, образованного: 1) двумя концентрическими кожухами 22 и 21, в нижней части которых укреплена коробка 31, образующая топку с форсункой 55 и подводящими воздух трубками 34, и 2) двумя боковыми дисками 2, снабженными направляющими лопатками 4, укрепленными, соответственно рабочим лопаткам 5, в кольцеобразных углублениях дисков 2 и 2, которые скреплены с кожухами 22 и 29 болтами 5 и между собою при помощи закрытых с концов крышками 44 трубок 45, соединенных последовательно друг.с другом и с топочной коробкой 31 патрубками 45, образующими вместе с трубками дымоход, соединенный с трубой 48, которая сообщается с дымососом и внутри себя заключает паровую трубу 55, предназначенную для подвода рабочего пара из паросборника .24 к выпускным окнам турбины,

2,В охарактеризованной в н, 1 турбине применение насосов для подачи воды и воздуха, приводимых в движение кулаком 12 на одном из дисков 2 (фиг. 2 и 6),

3,В охарактеризованной в п. 1 турбине нрименение внутри вала и в диске рабочего колеса каналов для подвода смазочного масла к подшипникам 8 и кольцам 14 между стенками, несущими рабочие и направляющие лопатки (фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаротрубный паровой котел | 1927 |

|

SU9536A1 |

| ПАРОГАЗОВЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2054563C1 |

| ПАРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КУЩЕНКО В.А. | 2009 |

|

RU2403398C1 |

| СПОСОБ ДОПОЛНИТЕЛЬНОГО ПАРООБРАЗОВАНИЯ В КОТЛАХ | 1928 |

|

SU12316A1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2016 |

|

RU2623005C1 |

| ТЕПЛОЭЛЕКТРОЦЕНТРАЛЬ С КОЛЬЦЕВЫМИ ВОДЯНЫМИ, ПАРОВЫМИ КОТЛАМИ | 1999 |

|

RU2169271C1 |

| ВЫСОКООБОРОТНЫЙ ТУРБОГЕНЕРАТОР С ПАРОВЫМ ПРИВОДОМ МАЛОЙ МОЩНОСТИ | 2014 |

|

RU2577678C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2015 |

|

RU2576698C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 2011 |

|

RU2463460C1 |

| МОДУЛЬНАЯ ПЕРЕДВИЖНАЯ ГАЗОТУРБИННАЯ ТЕПЛОФИКАЦИОННАЯ УСТАНОВКА И ЖАРОТРУБНЫЙ КОТЕЛ ДЛЯ НЕЕ | 2000 |

|

RU2171903C1 |

ШИП

393SJl, ,

Ф.,,

3

ШИГ.2

У

Авторы

Даты

1930-05-31—Публикация

1928-04-30—Подача