Изобретение относится к измерениям параметров полидисперсных материалов, в частности к способам гранулометрического анализа порошка в несущей среде.

Целью изобретения является увеличение точности анализа дисперсного состава.

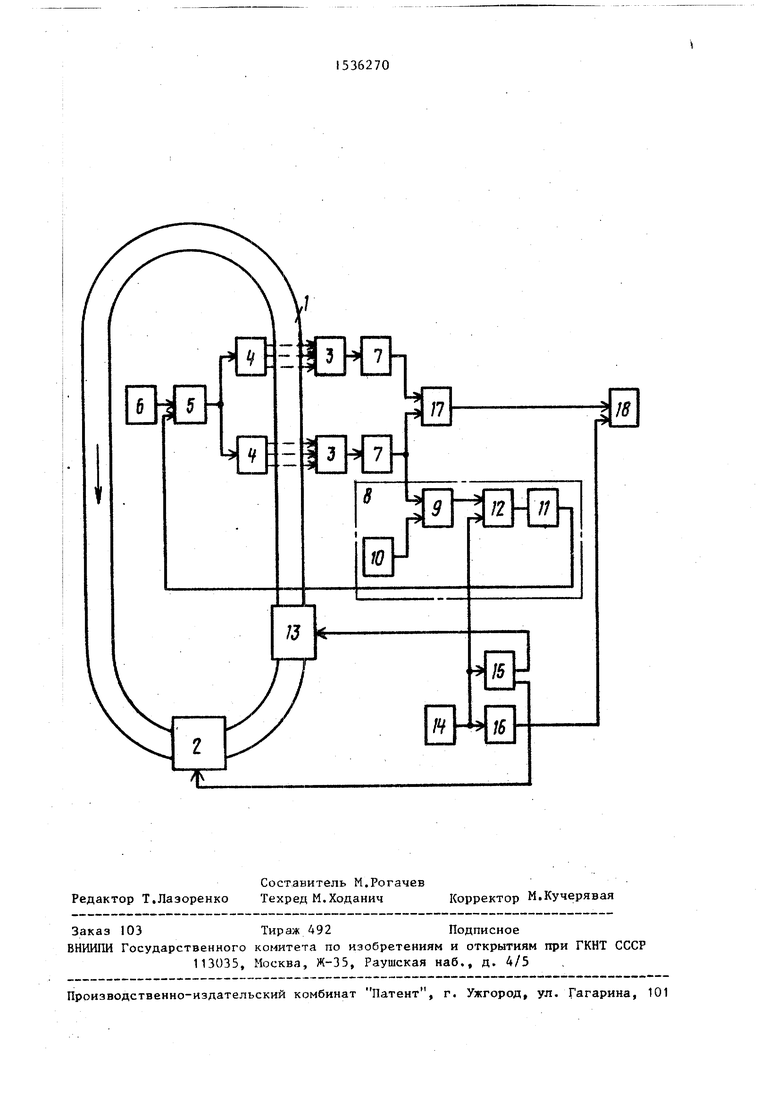

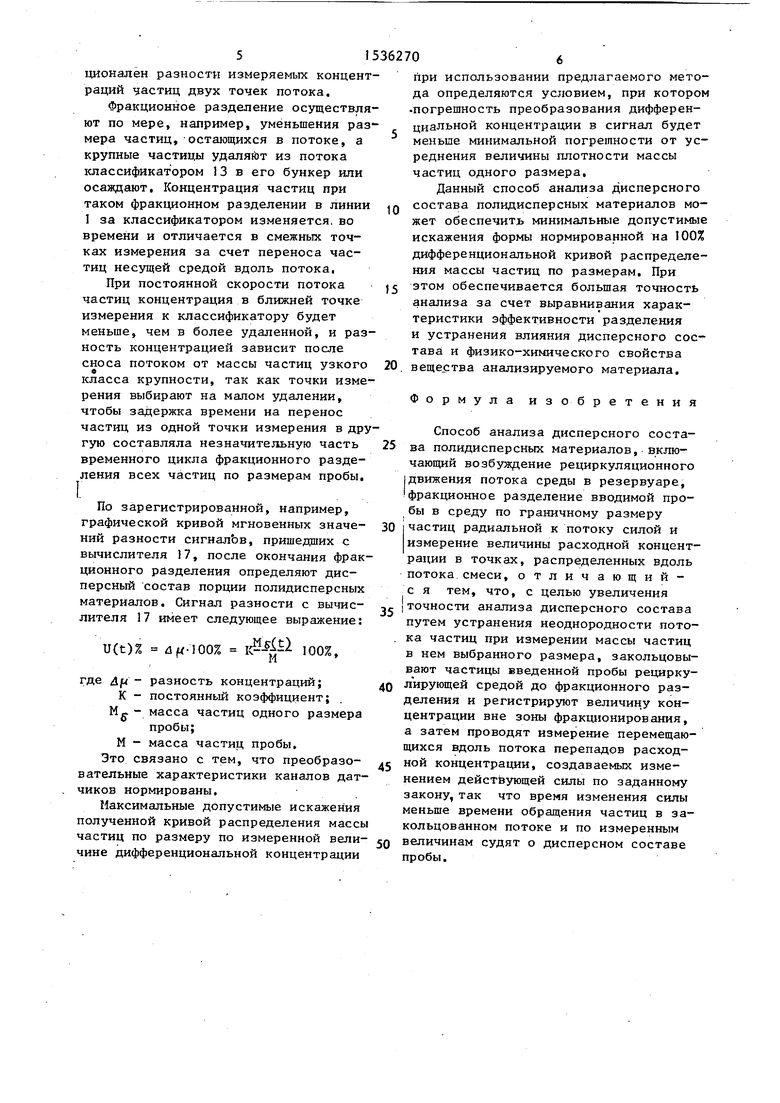

На чертеже представлена блок-схема устройства для анализа дисперсного состава полидисперсного материала.

Устройство для анализа дисперсного состава полидисперсного материала содержит кольцевую линию 1,в качестве которой используется пневмо- или гидролиния; побудитель 2 потока несущей среды, включенный в разрыв линии, в качестве которой может быть использован насос, вентилятор и т.п.; датчики 3 интенсивности поля, в качестве которых используют в зависимости от

вида и характера поля оптические, индуктивные, емкостные и другие преобразователи; возбудители 4 поля участков линии, на которых размещены датчики, в качестве которых могут быть использованы в зависимости от рода поля источники света, обмотки возбуждения трансформаторных датчиков и другие, модулятор 5 интенсивности поля, выход которого связан с возбудителями, в качестве которого может быть использован управляемый делитель, транзистор и другие элементы; генератор 6 поля, выход которого подключен к входу модулятора; детекторы 7 сигналов, вход каждого из которых подключен к выходу датчика, в качестве которых могут быть использованы синхронные выпрямители с усилением сигнала; нормирователь 8 концентрации, включающий дифференциальный усисл

со оэ 1C

литель 9, источник 10 опорного напряжения, электродвигатель 11 и выключатель 12, причем выход одного из де- тфкторов подключен к первому входу дмфференционального усилителя, второй вход которого соединен с источником опорного напряжения, а выход соединен с входом выключателя, выход ко- тфрого соединен с электродвигателем, механически связанным с управляющим входом модулятора; классификатор 13 частиц, вход которого соединен линией с выходом побудителя, а выход соединен линией с входом побудителя, в качестве классификатора может быть использован центробежный сепаратор; бЛок 14 управления, выход которого соединен с управляющим входом выклю- , в качестве блока управления жет быть использован генератор иммс ш

льсов с распределителем, логическфе устройство; формирователь 15 нап- :жения специальной формы, вход кото- подключен к первому выходу блока управления, а выход соединен с классификатором; формирователь 16 времен- н(го сигнала, вход которого соединен с выходом блока управления, в качест- вЈ формирователя может быть исполь- зфван генератор пилообразного напряжения; вычислитель 17 сигналов, входы которого подключены к выходам детектора, в качестве которого может бить использован деференциальный усили- регистратор 18, первый вход ко- тОрого соединен с выходом вычитателя, а второй вход - с выходом формирователя временного сигнала, в качестве регистратора может быть исполь- зЬван графопостроитель.

Способ осуществляют следующим образом.

Закольцовывают поток частиц вводом массы пробы в циркулирующую среду в кольцевой линии I под действием побудителя 2. Частицы пробы перемешивают движущейся с постоянной скоростью средой. Затем измеряют концентрацию частиц в двух точках потока по интенсивности поля в этих точках с помощью датчиков 3, каждый из которых возмущается полем возбудителя 4, энергию на который подают с генератора 6 поля через модулятор 5, причем сигнал каждого датчика детектируют детектором 7, в результате чего на выходе детектора 8 образуется сигнал, зависящий как от интенсивности

0

5

0

5

0

5

0

5

поля генератора 6, так и от наличия частиц в точках измерения.

При изменении концентрации доводят измеренные ее значения до заданной величины путем нормирования преобразовательной характеристики каждого канала измерения с помощью норми- рователя 8, в котором осуществляют сравнение выделяемого сигнала детектором 7 с опорным источником 10 с помощью дифференциального усилителя 9, с помощью которого выделяют разность и подают ее на электродвигатель 11 через выключатель 12.

При этом электродвигатель, вращаясь в соответствующую знаку разности сторону, изменяет интенсивность поля, создаваемую возбудителями в потоке за счет изменения поступающей мощности с модулятора 5 так, что указанная разность уменьшается до минималь- с.ной величины.

Выделяемый сигнал с детектора 7 в этом случае равен опорному сигналу независимо от концентрации частиц в потоке, массы введенной пробы и влияния материала частиц на интенсивность поля, измеряемого датчиками,

Затем осуществляют фракционное разделение частиц последовательно во времени по их размеру с помощью классификаторов 13 с момента поступления на него сигнала спецформы с выхода формирователя 15 при поступлении команды с блока 14 управления. Этой же командой разрывают цепь электродвигателя И выключателем 12, чем фиксируют коэффициент модуляции в модуляторе 5, а также этой командой запускают временную развертку на регистраторе 18, формируемую в формирователе 16, Временный сигнал на выходе формирователя 16 пропорционален в каждый момент времени величине граничного размера частиц, зависящей от соотношения сил, действующих на частицы в потоке на участке фракционного разделения.

При фракционировании создают перемещающиеся перепады расходной концентрации путем изменения величины радиальной к потоку силы по заданному закону. Время изменения и меньше времени о6 обращения частиц в закольцованном потоке ( V й Ј tggp ),

i

При этом регистрируют на носителе записи регистратора 18 сигнал с выхода вычислителя 17, который пропорционален разности измеряемых концентраций астиц двух точек потока.

Фракционное разделение осуществляют по мере, например, уменьшения размера частиц, остающихся в потоке, а крупные частицы удаляют из потока классификатором 13 в его бункер или осаждают. Концентрация частиц при таком фракционном разделении в линии 1 за классификатором изменяется во времени и отличается в смежных точках измерения за счет переноса частиц несущей средой вдоль потока,

При постоянной скорости потока частиц концентрация в ближней точке измерения к классификатору будет меньше, чем в более удаленной, и разность концентрацией зависит после сноса потоком от массы частиц узкого класса крупности, так как точки измерения выбирают на малом удалении, чтобы задержка времени на перенос частиц из одной точки измерения в другую составляла незначительную часть временного цикла фракционного разделения всех частиц по размерам пробы.

I

По зарегистрированной, например, графической кривой мгновенных значений разности сигналов, пришедших с вычислителя 17, после окончания фракционного разделения определяют дисперсный состав порции полидисперсных материалов. Сигнал разности с вычислителя 17 имеет следующее выражение:

u(t)% др-100% 100%,

где 4jM - разность концентраций; К Mffпостоянный коэффициент; масса частиц одного размера пробы;

М - масса частиц пробы. Это связано с тем, что преобразовательные характеристики каналов датчиков нормированы.

Максимальные допустимые искажения полученной кривой распределения массы частиц по размеру по измеренной величине дифференциональной концентрации

0

5

0

5

0

5

0

5

0

при использовании предлагаемого метода определяются условием, при котором погрешность преобразования дифференциальной концентрации в сигнал будет меньше минимальной погрешности от усреднения величины плотности массы частиц одного размера.

Данный способ анализа дисперсного состава полидисперсных материалов может обеспечить минимальные допустимые искажения формы нормированной на 100% дифференциональной кривой распределения массы частиц по размерам. При этом обеспечивается большая точность анализа за счет выравнивания характеристики эффективности разделения и устранения влияния дисперсного состава и физико-химического свойства вещества анализируемого материала.

Формула изобретения

Способ анализа дисперсного состава полидисперсных материалов, включающий возбуждение рециркуляционного движения потока среды в резервуаре, фракционное разделение вводимой пробы в среду по граничному размеру частиц радиальной к потоку силой и измерение величины расходной концентрации в точках, распределенных вдоль потока смеси, отличающий- с я тем, что, с целью увеличения I точности анализа дисперсного состава путем устранения неоднородности потока частиц при измерении массы частиц в нем выбранного размера, закольцовывают частицы введенной пробы рецирку- лирующей средой до фракционного разделения и регистрируют величину концентрации вне зоны фракционирования, а затем проводят измерение перемещающихся вдоль потока перепадов расходной концентрации, создаваемых изменением действующей силы по заданному закону, так что время изменения силы меньше времени обращения частиц в закольцованном потоке и по измеренным величинам судят о дисперсном составе пробы.

/5

j

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ДЛЯ ГРАВИМЕТРИЧЕСКОГО И ХИМИЧЕСКОГО АНАЛИЗА АЭРОЗОЛЕЙ | 2019 |

|

RU2706420C1 |

| КОМПАКТНОЕ УСТРОЙСТВО ТИПА "ЭЛЕКТРОННЫЙ НОС" | 2018 |

|

RU2699366C1 |

| Фотометр дисперсных сред | 1986 |

|

SU1435955A1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОЙ ФАЗЫ ЗАГРЯЗНЕНИЙ В ПОТОКЕ ЖИДКИХ СРЕД, ВКЛЮЧАЮЩИХ НЕРАСТВОРЕННЫЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284509C2 |

| Электрозарядный пылемер | 1980 |

|

SU890153A1 |

| Способ измерения концентрации дисперсной фазы аэрозоля | 1984 |

|

SU1226172A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕВОДОРОДОВ В ГРУНТАХ | 2012 |

|

RU2488820C1 |

| Устройство для определения дисперсного состава аэрозолей | 1989 |

|

SU1803814A1 |

| Устройство для подсчета частиц по размерам | 1977 |

|

SU974141A1 |

| УЗЕЛ РАЗДЕЛЕНИЯ ПОРТАТИВНОГО ГАЗОВОГО ХРОМАТОГРАФА ДЛЯ ЭКСПРЕСС-АНАЛИЗОВ | 2003 |

|

RU2237894C1 |

Изобретение касается измерений параметров полидисперсных материалов, в частности способов гранулометрического анализа порошка в несущей среде. Цель изобретения - увеличение точности анализа дисперсного состава. До фракционного разделения закольцовывают поток частиц введенной пробы в среду и измеряют концентрацию частиц закольцованного потока, а затем осуществляют фракционное разделение частиц пробы в среде последовательно по их размерам и в смежных точках измерения концентрации проводят измерение дифференциальной концентрации, по которой судят о дисперсном составе. 1 ил.

| Анализатор дисперсного состава порошков | 1982 |

|

SU1062570A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анализатор дисперсного состава порошков | 1982 |

|

SU1060571A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-15—Публикация

1987-10-16—Подача